活塞销偏置对润滑油消耗的影响*

2022-05-19刘雨东赵俊生孙楠楠杨志浩傅新月

刘雨东 赵俊生 孙楠楠 杨志浩 傅新月 许 泰

(1.中北大学机械工程学院 山西太原 030051;2.潍柴动力股份有限公司,内燃机可靠性国家重点实验室 山东潍坊 261061)

随着柴油机排放法规日趋成熟,润滑油消耗所带来的颗粒物排放已经成为人们关注的焦点。柴油机的润滑油消耗对颗粒排放性能有着极其重要的影响,在不同的工况条件下,润滑油消耗对颗粒物排放总量的贡献可达40%~90%[1-3]。柴油机缸内润滑油消耗的方式主要包括缸壁蒸发、活塞顶岸刮油、顶环开口间隙窜油和顶环甩油,占柴油机润滑油消耗总量的90%以上。对于柴油机润滑油消耗量的研究,必须在保证可靠润滑的基础上,将润滑油消耗量控制到最低,这不仅可以降低柴油机运行的成本,还可以满足越来越严格的排放法规的要求[4-7]。

国内外学者针对柴油机润滑油的消耗开展了大量研究。雷基林等[8]通过正交试验分析了活塞主要结构参数对活塞组润滑油消耗的影响程度。结果表明,影响因素最大的是配缸间隙,活塞头部间隙和活塞销偏心对润滑油消耗影响不大。尹必峰等[9]利用Ringpak软件研究气缸套摩擦副表面粗糙度参数对发动机机油耗的影响。结果表明,顶环密封外圆面的粗糙度对机油消耗的影响体现在环在缸套表面的刮油和布油特性上。王建等人[10]研究柴油机活塞参数对油耗的影响,结果表明,缸内发动机机油耗的主要因素是刮油和蒸发;通过对配缸间隙、环岸间隙和活塞销偏移量进行数值模拟分析,得出优化方案。杨海翔等[11]用硫元素示踪法试验测量了润滑油的消耗情况,分析了润滑油在4种主要缸内的消耗情况。雷启铭等[12]重点研究了不同配缸间隙、开口端倒角对柴油机窜气量及缸内润滑油消耗的影响规律,采用响应曲面法分析了活塞开口间隙对窜气量的影响,并在此基础上对顶环及二环开口间隙参数进行优化,得到最优解。HASEGAWA等[13]研究了放油孔位置对油环下油压和润滑油消耗的影响;通过采用光纤压力传感器测量油环下的油压,对压力产生机制进行研究;通过用硫示踪法测量润滑油消耗量,评估了排油孔对油压的影响;同时测试了4种类型的排油孔布置,测量了油环下方圆周方向的油压变化。ROSSEGGER等[14]提出了一种内燃机润滑油消耗测量新方法,使用稳定氢同位素氘(2H)作为示踪剂,通过与合成油进行氢/氘(1H/2H)交换过程将其添加到油中,然后使用基于腔衰荡光谱(CRDS)的同位素水分析仪检测废气中水蒸气含有的氘,从而获得润滑油消耗量。MIAO等[15]提出一种基于CAE的活塞环系统优化方法,通过实验验证了优化后的油耗比原设计有所减少。MIURA等[16]研究了槽内放油孔对油耗的影响,并测量了油环周围的压力平衡,发现槽中的排放孔降低了油耗。

上述研究主要针对各种参数对润滑油消耗的影响,没有考虑活塞销偏置的方向和偏置量对于润滑油消耗的影响。本文作者从润滑油消耗机制出发,建立活塞环组动力学仿真模型,分析了活塞销偏置方向和偏置量对于润滑油消耗的影响,为柴油机的优化设计提供参考。

1 润滑油消耗机制

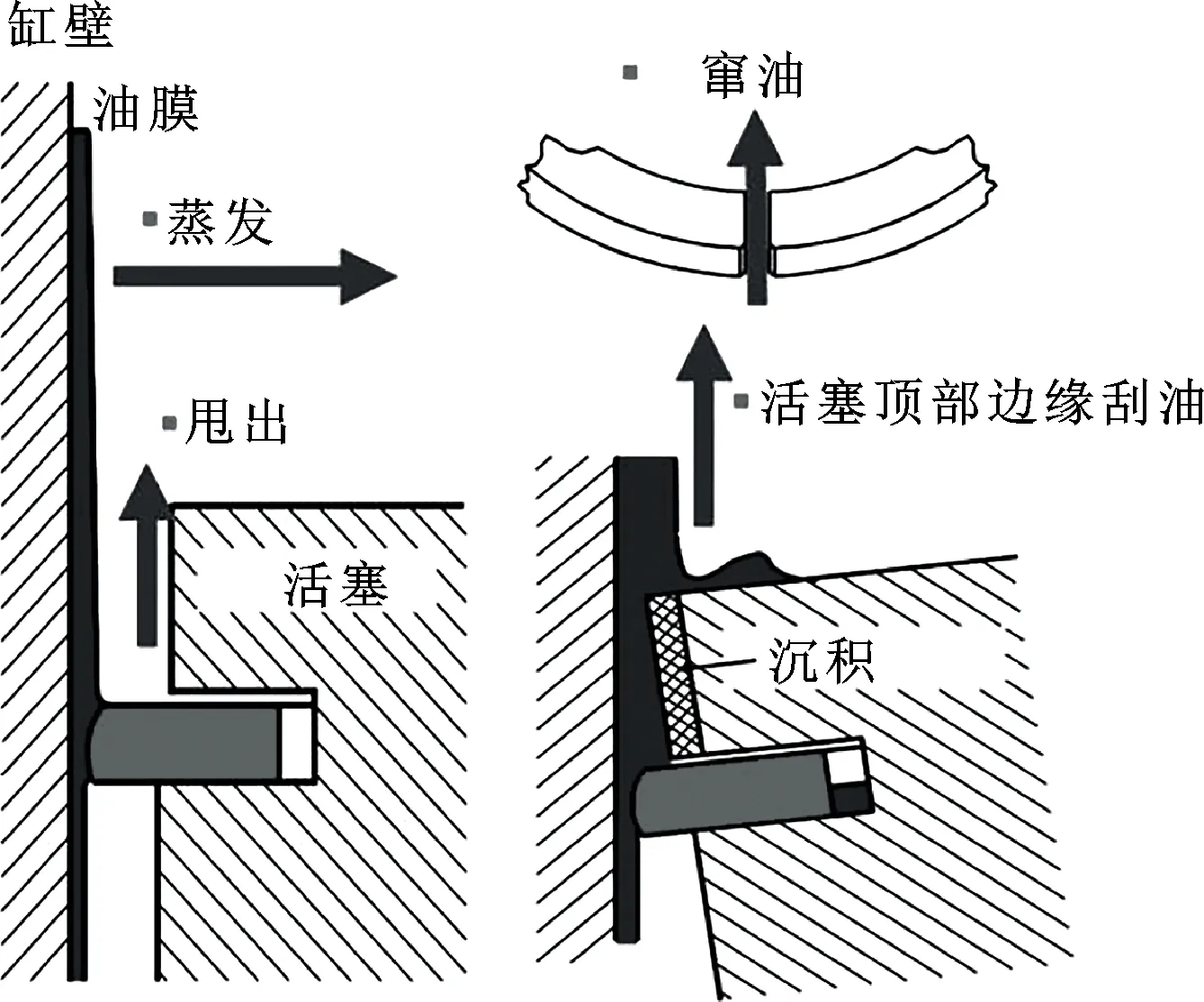

润滑油消耗主要包括缸壁蒸发、活塞顶环甩油、顶环开口间隙窜油和活塞顶环岸刮油,其消耗的机制如图1所示。

图1 润滑油消耗示意

1.1 润滑油从缸套壁面的蒸发烧损

活塞的往复运动使缸套与缸内气体接触的油膜面积随着曲轴转角的变化而变化。因此,单位曲轴转角蒸发的润滑油体积为

(1)

(2)

式中:Ae为油膜蒸发面积;Δt为时间计算步长;ρoil为机油密度;Mevap为油膜蒸发速率;Dc为扩散系数;dc/dx为机油径向的浓度梯度。

因此,润滑油从缸套壁面的蒸发烧损主要与油膜蒸发面积和油膜特性有关。

1.2 由惯性力导致的顶环累积润滑油的甩出量

顶环累积润滑油的甩出量的表达式为

(3)

(4)

(5)

1.3 通过顶环开口间隙窜入燃烧室的润滑油

燃烧室压力小于顶环槽或二环岸的压力时,润滑油通过顶环开口的间隙被吸入燃烧室,引起机油上窜。顶环上、下容积腔的压力差和开口间隙的变化是引起顶环开口间隙窜油的主要因素,其表达式为

(6)

式中:fbloe-back为比例系数;a为环端的面积;b为顶环的工作面宽度。

1.4 活塞顶环岸刮油

当活塞横向移动或者角移动过大时,活塞头部边缘与缸套之间的间隙变小,导致顶部边缘刮油,导致润滑油消耗增加,其表达式为

Vscraped=Ascraped·Δs

(7)

式中:Ascraped为顶环与润滑油接触的面积;Δs为环的轴向运动移动的距离。

2 仿真模型和求解

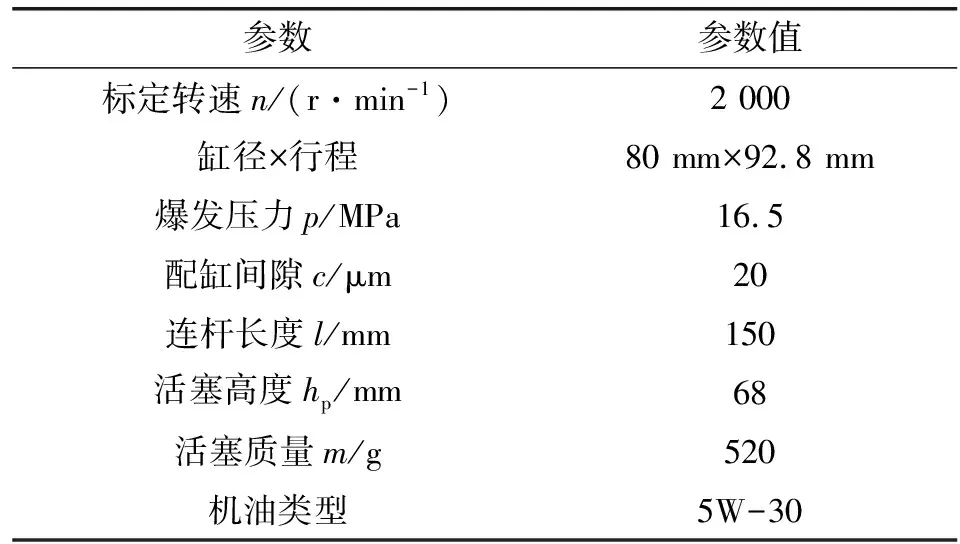

以某型12缸柴油机为研究对象,相关计算参数如表1所示。文中采用AVL软件中的EXCITE-PR,活塞模型保留原始的有限元模型的刚度、质量和模态信息。该模型能模拟活塞在运行中的动态过程,且活塞环、槽、环岸结构参数按照实际参数设置,以保证模型的可靠性。

表1 柴油机相关计算参数

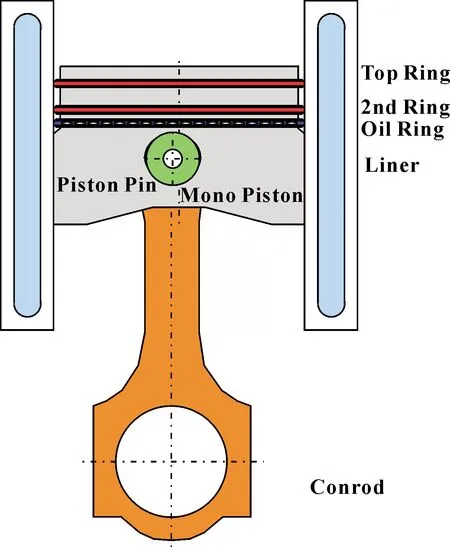

在SolidWorks中建立活塞体的三维实体模型,导入Abaqus中进行有限元仿真,选取活塞头部和裙部对称定义加载点,如图2所示。定义完成之后,跟周边节点绑定,一个参考点绑定周边一圈节点,防止局部应力太大,使结果更加准确;在活塞内表面创建支撑,防止在径向和周向上运动;依次在主推力侧(Thrust Side,TS)和副推力侧(Anti-Thrust Side,ATS)对称加载,查看在载荷作用下各个节点的径向位移;以ATS为圆周方向的零点参考位置,查看变形情况,得到刚度矩阵文件。在AVL-EXCITE-PR中建立活塞组单缸模型,如图3所示。

图2 活塞体刚度有限元模型

图3 PR活塞环组动力学仿真模型

在EPR中通过改变曲柄连杆系统中活塞销的偏移量进行分析偏移量对润滑油消耗的影响;由于AVL软件中规定偏TS为正,偏ATS为负,通过改变偏移量的正负进行研究活塞销偏置方式对润滑油消耗的影响。

3 计算结果及分析

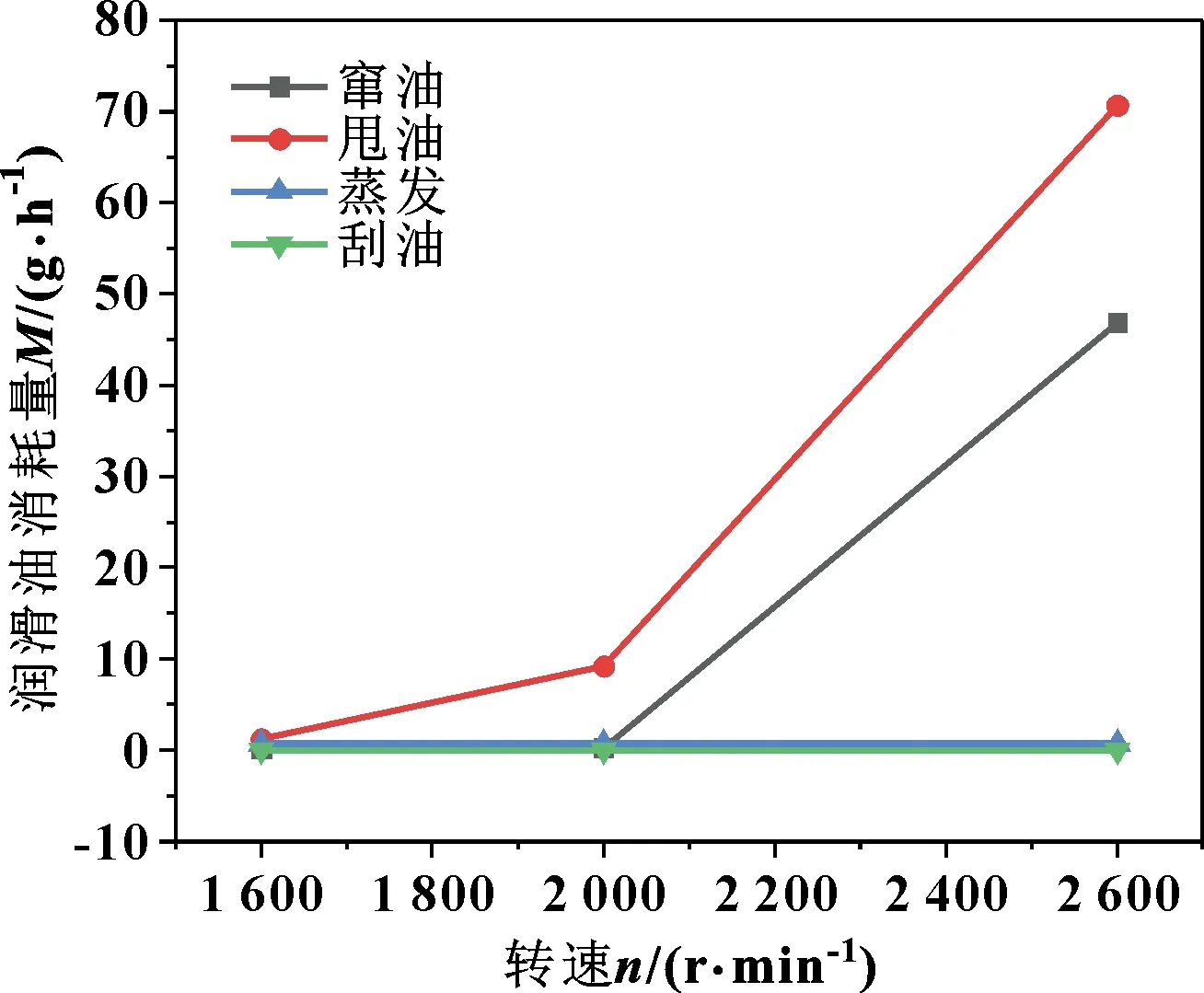

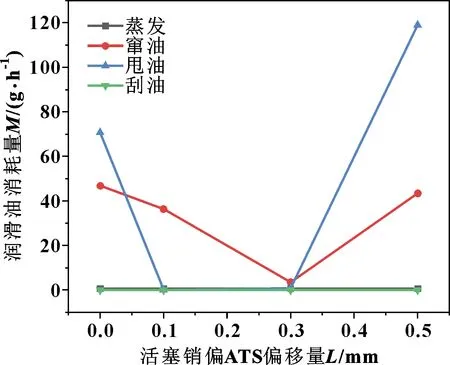

3.1 不同转速下柴油机的润滑油消耗

柴油机转速分别为1 600、2 000、2 600 r/min时,对不同工况下柴油机的润滑油消耗进行分析,结果如图4所示。随着柴油机转速的增加,通过顶环开口间隙窜入燃烧室的润滑油和由惯性力导致的顶环累积润滑油甩出的量明显增加,而缸壁蒸发和活塞顶环岸刮油基本保持不变。当转速为2 600 r/min时,活塞顶环甩油量为70.691 g/h,开口间隙窜油量为46.807 g/h,与低速时相比,增加得非常明显。这是由于柴油机高转速运行时,活塞的运行速度变快,并且进入缸内的混合气体较少,相比进气系统的真空度变大,负责密封活塞、活塞环和缸套的润滑油就有更多进入燃烧室的趋向。因此有必要对高转速下活塞环组的润滑油消耗进行深入研究。以下计算均在2 600 r/min的转速下进行。

图4 不同柴油机转速下润滑油的消耗量

3.2 活塞销偏置方向对润滑油消耗的影响

研究活塞销偏ATS 0.1、0.3、0.5 mm时,对缸套壁面蒸发、活塞顶环岸刮油、开口间隙窜油、活塞顶环甩油4种途径造成的润滑油消耗量进行分析,结果如图5所示。可以看出,偏ATS时,缸套壁面蒸发和活塞顶环岸刮油趋势基本保持不变;开口间隙窜油呈现先减小后增加的趋势,活塞销偏置0.3 mm时减到最小,由无偏置时的46.807 g/h减小到3.555 g/h,减小了92.40%;活塞顶环甩油呈现先减少后增加的趋势,在0.1 mm时减到最小,由无偏置时的70.691 g/h减小到0.015 g/h。

图5 不同活塞销偏移量下(偏ATS)润滑油消耗量

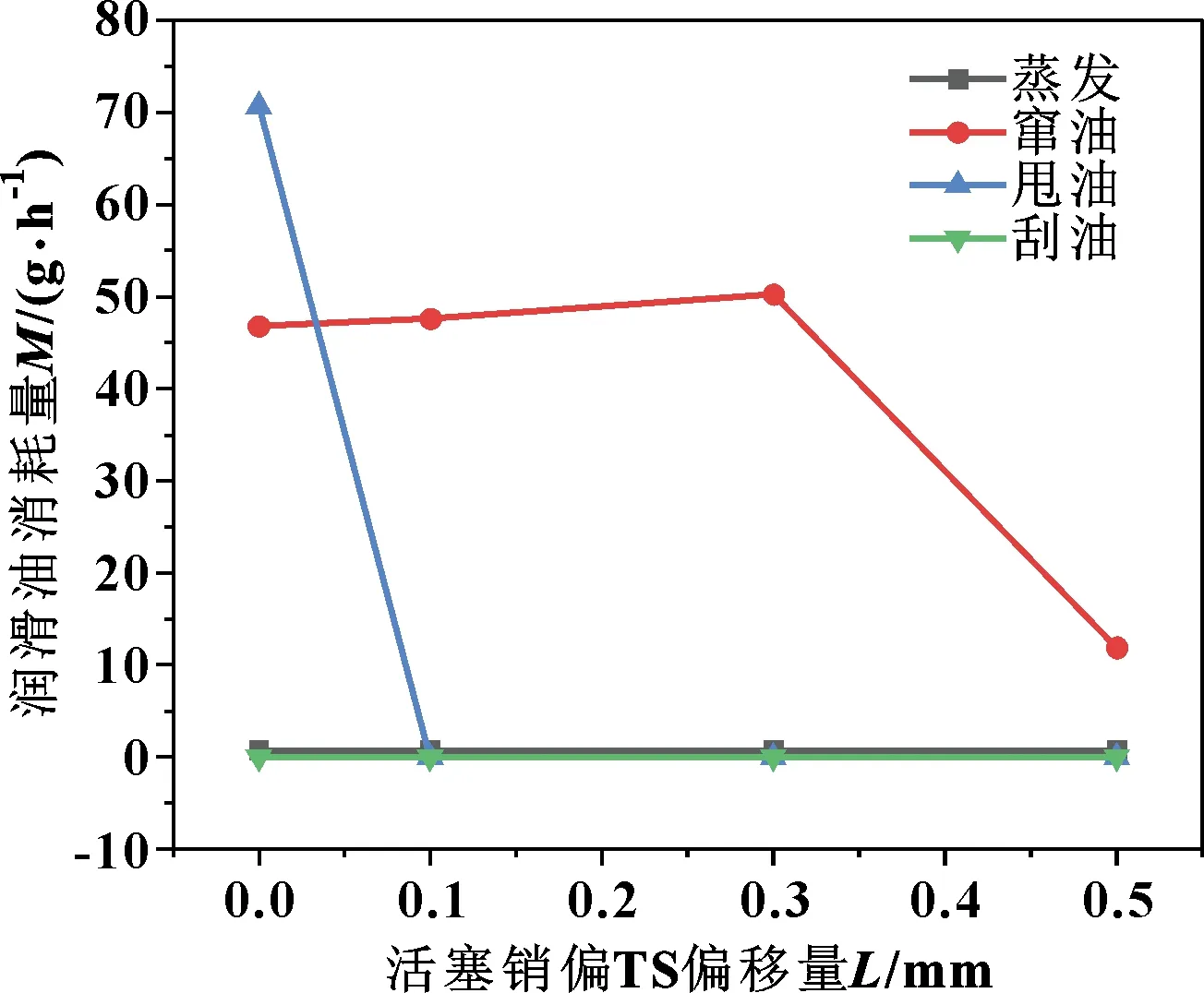

研究活塞销偏TS-0.1、-0.3、-0.5 mm时,对缸套壁面蒸发、活塞顶环岸刮油、开口间隙窜油、活塞顶环甩油4种途径造成的润滑油消耗量进行分析,结果如图6所示。可以看出,偏TS时,缸套壁面蒸发和活塞顶环岸刮油的趋势基本无变化;开口间隙窜油呈现先微量增加后快速下降趋势,在活塞销偏置0.5 mm时降到最低,由无偏置时的46.807 g/h减小到11.889 g/h,减小了74.60%;活塞顶环甩油呈现先急速下降后平稳的趋势,在活塞销偏置0.5 mm处降到最低,由无偏置时的70.691 g/h减少到0.009 2 g/h,下降了99.98%。

图6 不同活塞销偏移量下(偏TS)润滑油消耗量

综上所述,活塞销偏TS和ATS对于润滑油的消耗量都有所改善,但是比较图5和图6可以看出,活塞销偏ATS对于润滑油的消耗量减少综合效果更好。

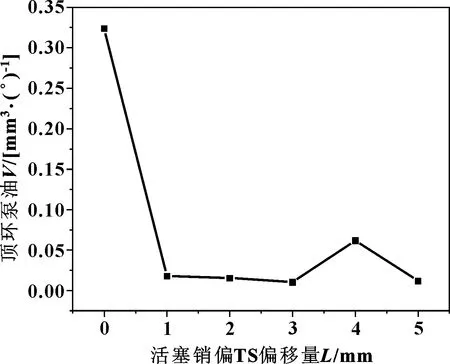

3.3 活塞销偏置量对润滑油消耗的影响

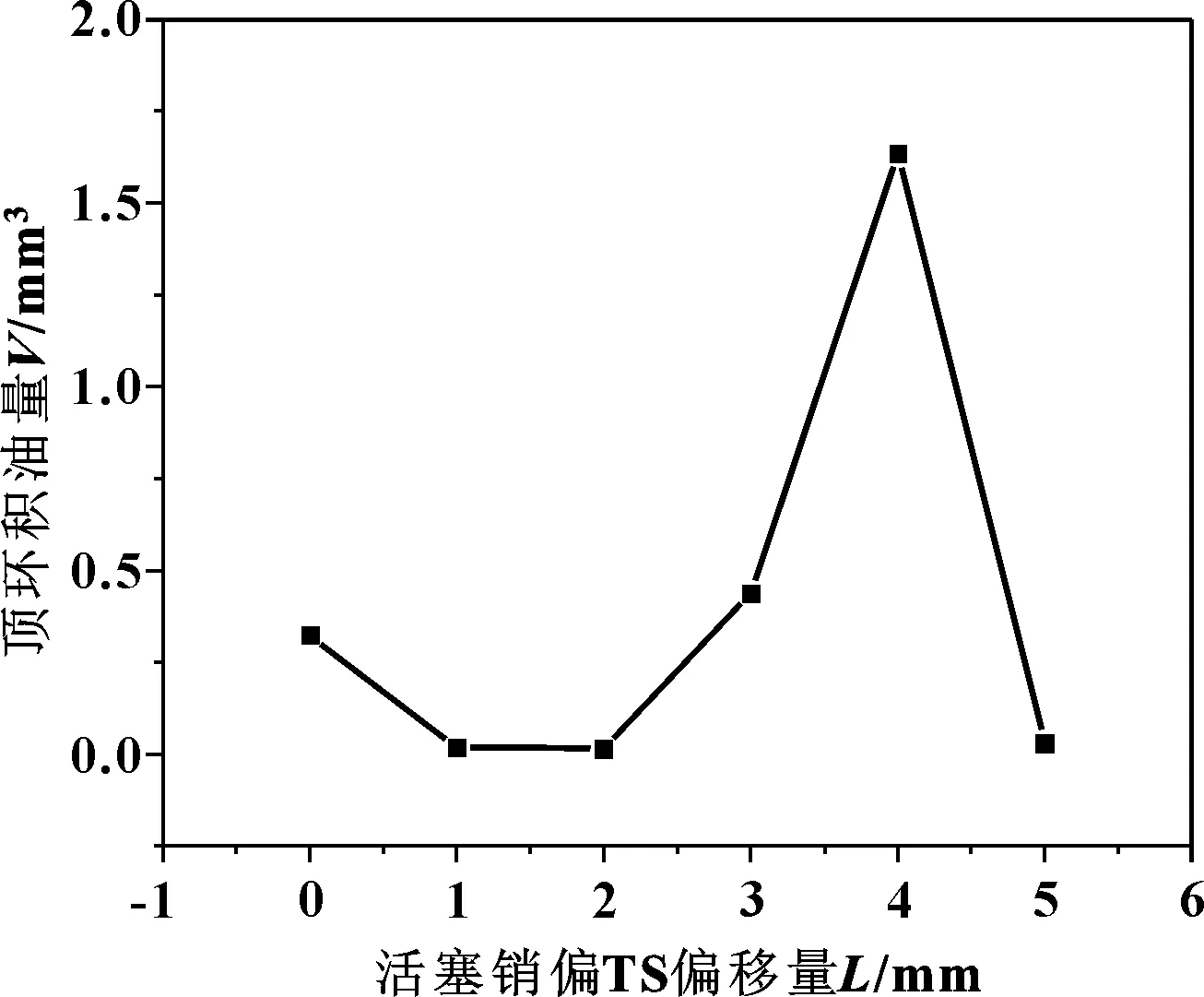

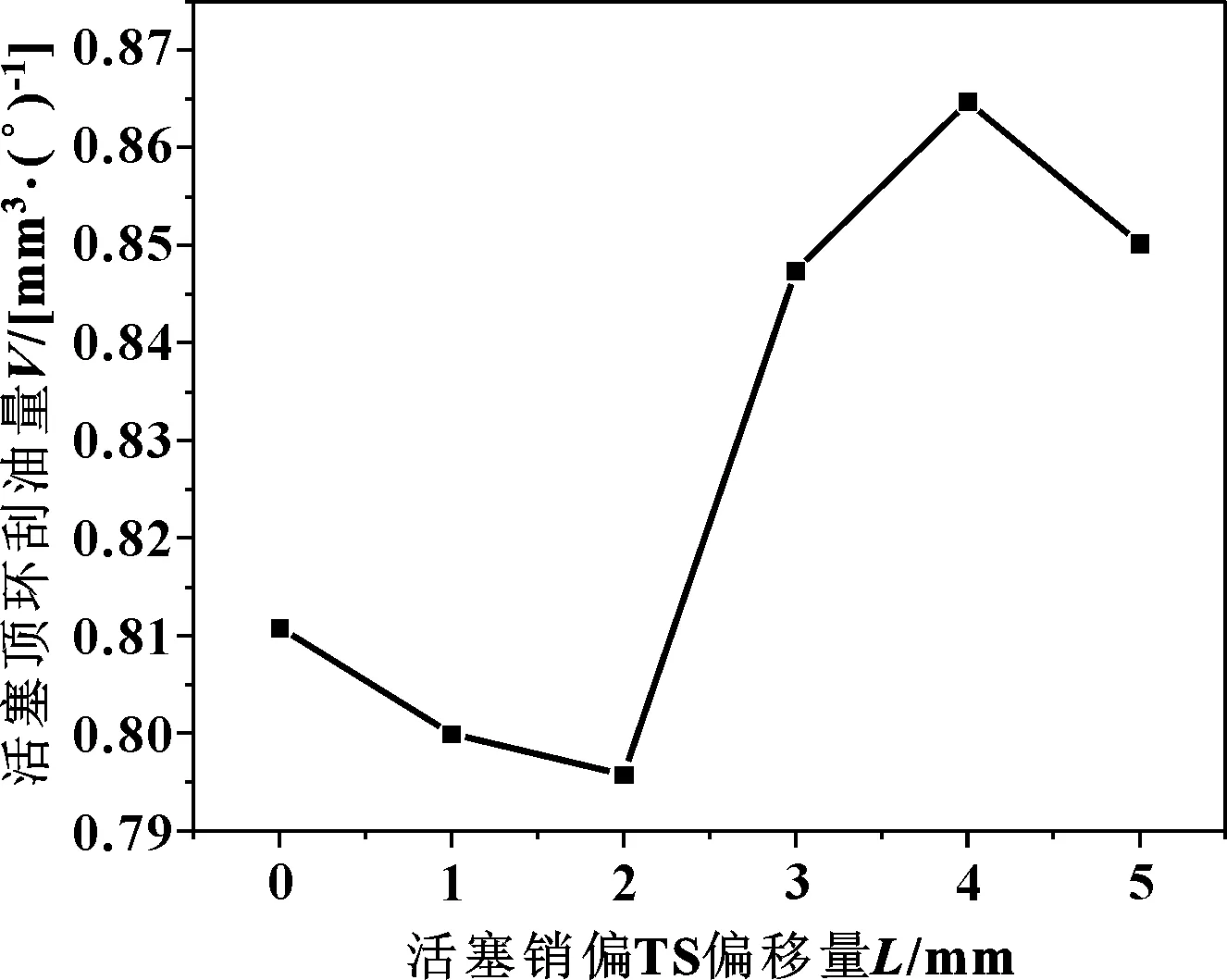

当活塞销向TS偏移1、2、3、4、5 mm时,对顶环开口间隙窜油、活塞顶环积油、活塞顶环甩油、活塞顶环刮油和顶环泵油等进行分析,结果如图7—9所示。如图7所示,活塞顶环积油在偏移1~2 mm时一直减少,在偏移2 mm时减到最小,从无偏移时的0.324 mm3减小到0.016 mm3,减小了95.22%;在偏移3~4 mm时活塞顶环积油又增加,在偏移5 mm再次减小。如图8所示,开口间隙窜油量总体呈减小的趋势,在偏移4 mm时减少最多,从无偏移时的46.807 g/h减少到0.835 g/h,降低了98.22%;活塞顶环甩油量在偏移1~5 mm时总体呈减小的趋势,从无偏移时的70.691 g/h减小到5 mm时的0.023 g/h。如图9所示,活塞顶环刮油在偏移1~2 mm时减少,其中在偏移2 mm时相比无偏移时减少了1.85%;在偏移3~5 mm时活塞顶环刮油又增加。如图10所示,随偏移量增加,活塞顶环泵油总体一直在减小,从无偏移时的0.324 mm3/(°)减到偏移5 mm时的0.012 mm3/(°),减少了96.33%。综上所述,活塞销向TS偏移,润滑油的消耗有明显的减少。

图7 活塞销偏TS时偏移量对顶环积油的影响

图8 活塞销偏TS时偏移量对窜油、甩油的影响

图9 活塞销偏TS时偏移量对刮油的影响

图10 活塞销偏TS时偏移量对泵油的影响

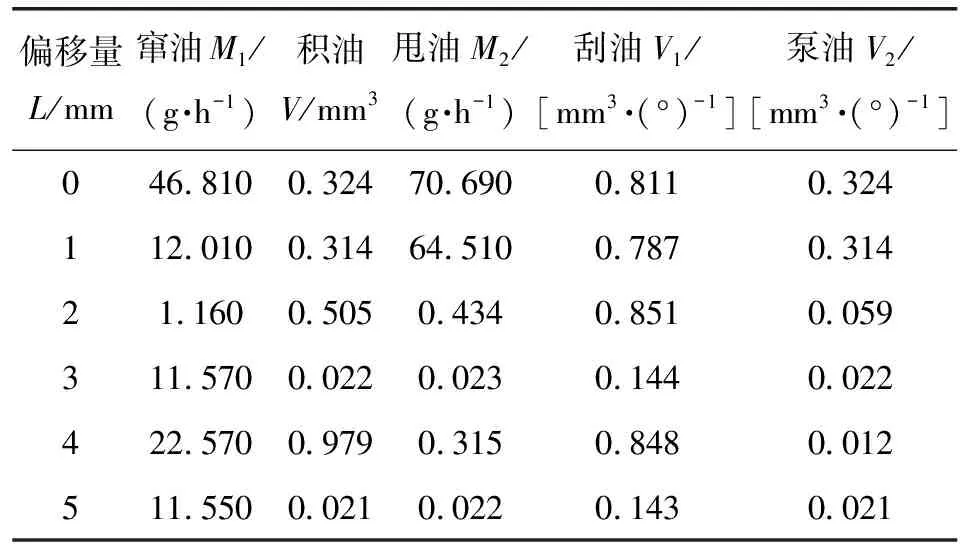

表2给出了不同活塞销偏移量下(偏TS)润滑油的消耗量。可以看出,当活塞销偏TS时,偏置2 mm时对减少润滑油消耗的总体效果更好。

表2 不同活塞销偏移量下(偏TS)润滑油的消耗量

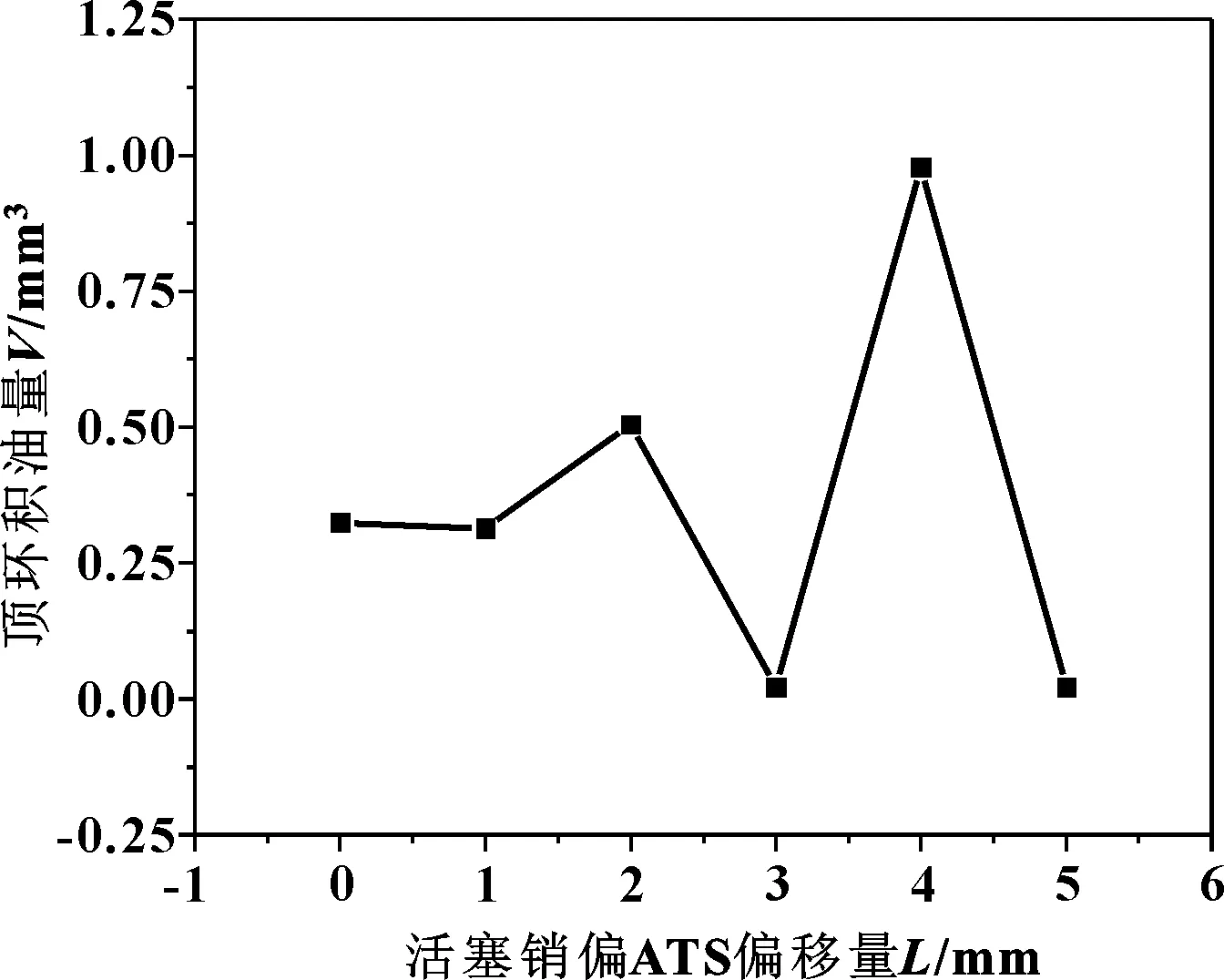

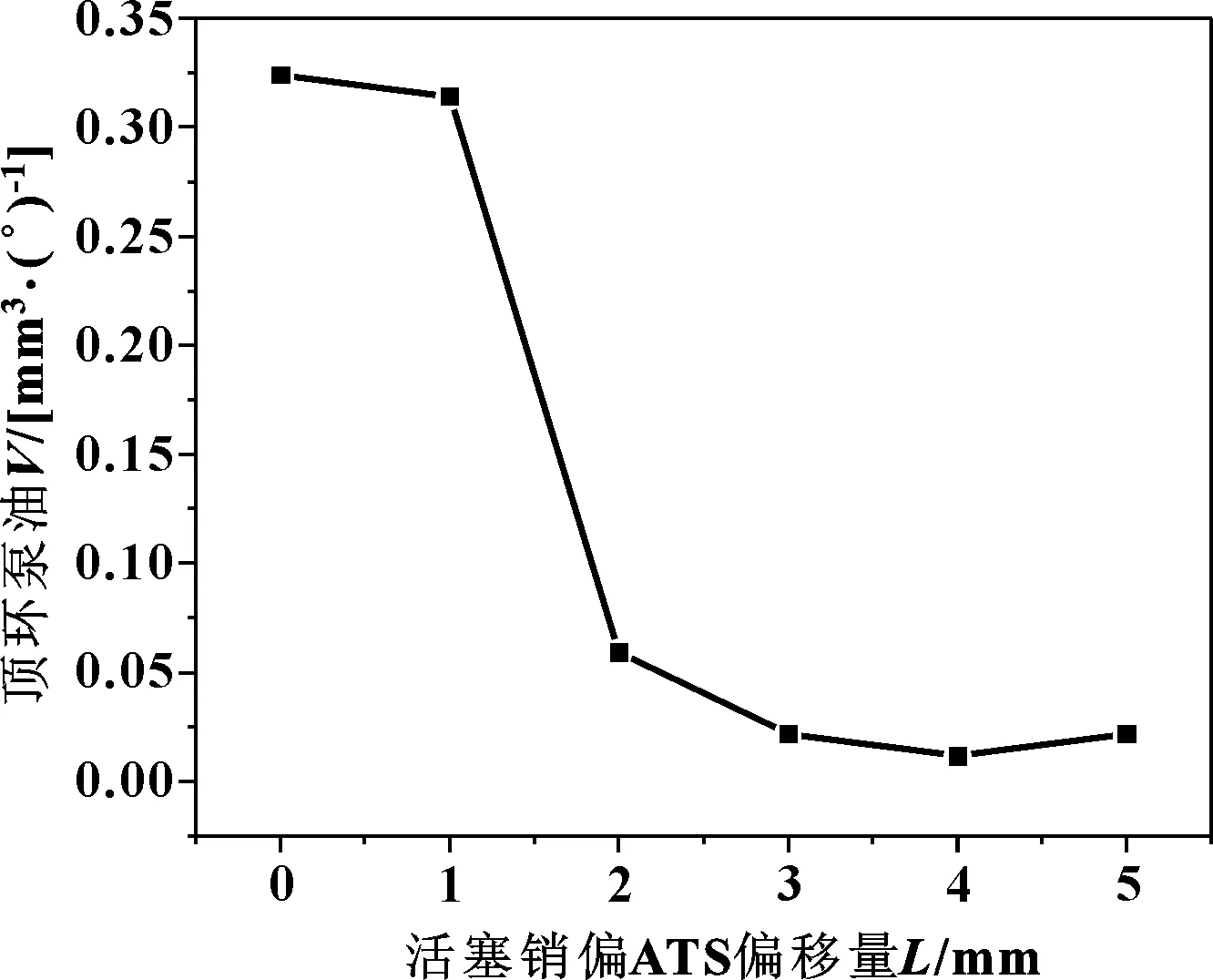

当活塞销向ATS偏移1、2、3、4、5 mm时,对顶环开口间隙窜油、活塞顶环积油、活塞顶环甩油、活塞顶环刮油和活塞顶环泵油等进行分析,结果如图11—14所示。如图11所示,活塞顶环积油在偏移2和4 mm时明显增多,在偏移1、3、5 mm时降低,其中偏移3 mm时活塞顶环积油从无偏移时的0.324 mm3降到0.022 mm3,降低了93.27%。如图12所示,随偏移量增加,开口间隙窜油量总体呈现减小的趋势,其中偏移3 mm时开口间隙窜油量从无偏移时的46.807 g/h减少到1.160 g/h,减少了97.52%;顶环开口间隙甩油总体趋势也在减少,从无偏移时的70.691 g/h降到偏移3 mm时的0.023 g/h,降低了99.97%。如图13所示,活塞顶环刮油在偏移1~2 mm时总体趋势平稳,在3和5 mm时减少最多,在偏移5 mm处降到最低,从无偏移时的0.811 mm3/(°)降到0.143 mm3/(°),降低了82.30%。如图14所示,由于偏移量增加,顶环泵油总体一直在减小,在偏移5 mm时减到最小,从无偏移时的0.324 mm3/(°)减小到0.012 2 mm3/(°),减少了96.24%。综上所述,活塞销向ATS偏移,润滑油的消耗有明显的减少。

图11 活塞销偏ATS时顶环积油随转角的变化

图12 活塞销偏ATS时偏移量对窜油、甩油的影响

图13 活塞销偏ATS时偏移量对刮油的影响

图14 活塞销偏ATS时偏移量对泵油的影响

表3给出了不同活塞销偏移量下(偏ATS)润滑油的消耗量。可以看出,当活塞销偏ATS时,偏置3 mm时对减少润滑油消耗的总体效果更好。

表3 不同活塞销偏移量下(偏ATS)润滑油的消耗量

通过对比表2和表3可发现,活塞销偏ATS 3 mm时对减少润滑油消耗的综合效果最好。

4 结论

(1)随着柴油机转速的增加,活塞顶环开口间隙窜油量增加,活塞顶环甩油量增加,润滑油消耗总体增加。

(2)活塞销不论偏TS还是偏ATS,对润滑油的消耗都有显著的影响,偏ATS对于减少润滑油消耗的综合效果更好。

(3)活塞销偏置对润滑油消耗的总体趋势都是下降的,其中活塞销偏ATS 3 mm时对于减少润滑油消耗综合效果更好。