含软弱夹矸煤层巷道滑移失稳机理及支护对策

2022-05-19陈晓庆

陈晓庆

(霍州煤电集团大地煤业有限公司,山西 吉县 042202)

0 引 言

煤层在沉积构成期间经常夹带有软弱夹矸层,这些软弱夹层使得巷道围岩的强度及完整性降低,当软弱夹层位于顶板时,容易发生顶板离层,甚至冒顶事故,而当软弱夹层位于巷道两帮时,容易引起巷道片帮、煤柱外错滑移、锚杆脱落等事故,严重威胁井下安全生产[1-2]。

目前,对于巷道支护的研究主要集中于深部高应力环境下的大变形巷道支护,通过分析井下应力特征,提出以提高锚固强度及注浆加固的方式优化支护参数;对于含软弱夹层巷帮破坏机制的研究相对较少,已有的研究表明,软弱夹层改变了巷道的破坏准则,且夹层位置的不同对于巷道应力集中程度、围岩稳定性及锚固性能的影响具有显著的差异[3-5]。

本文以桑峨煤矿12305 辅运巷为工程背景,针对厚煤层含软弱夹矸巷道开采过程中出现巷帮挤出、外错滑移的现象,通过现场观测及数值模拟的方法探究了巷道副帮滑移失稳机理,并提出了针对性的支护方案,为类似条件的巷道支护提供借鉴。

1 工程概况

桑峨煤矿井田内主要可采煤层为2上、2、3、9 号煤,均为近水平煤层,煤层间开采顺序为下行式开采。其中,2 号煤层位于山西组下部,煤层厚度0.60~4.47 m,平均厚度2.62 m,煤层层位稳定,结构简单-较简单,为全区可采的稳定煤层,煤层直接顶板为粉砂岩、泥岩,底板为泥岩;3 号煤层位于山西组下部,上距2 号煤层0.35~2.40 m,平均1.08 m,煤层厚度0.50~1.90 m,平均厚1.04 m,为薄-厚煤层,3 号煤层顶板为泥岩、炭质泥岩,底板为泥岩、粉砂岩,煤层层位稳定,含夹矸0~1 层,结构简单,属大部可采的稳定煤层。2、3 号煤层顶底板具体情况见表1。

表1 煤层顶底板结构

由于开采初期2、3 号煤层为极近距离煤层,在首采区范围内,两层煤之间的夹层厚度为0.3~2.10 m,平均仅为1.03 m,且夹层岩性为泥岩或炭质泥岩,强度小、易破碎、稳定性差,不宜支护。单独开采2 号煤层后,3 号煤层将无法开采,故设计将2、3 号煤层及其夹层矸石一并采出,在2+3 号煤层一采区内布置大采高综采工作面。12303 工作面为首采工作面,巷道沿2 号煤层顶板布置,12305 工作面与其相邻。

2 巷道围岩变形破坏特征

2.1 巷道外部破坏特征

在工作面回采后,对12305 辅运巷围岩变形情况跟踪观察,发现巷帮有明显的向采空区侧滑移的现象,滑移错动距离达到20~40 cm。另外,由于夹矸大部分为泥岩,强度低,遇水后容易膨胀变形,因此,在巷帮夹矸层周围出现了大面积片帮及夹矸挤出,导致网片严重兜矸,托盘破坏及锚杆断裂等安全隐患频发。

为了揭示巷道受工作面采动影响的围岩变形规律,在12305 辅运巷超前工作面100 m 范围内进行巷道围岩变形监测,共布置2 个测点进行观测。

巷道围岩变形规律如图1 所示,在超前工作面100 m 范围内,顶底板最大变形量为22 mm,两帮收敛量最大为13 mm。根据监测结果可知,巷道在超前支承压力范围内的变形量不大,但巷道煤柱帮沿夹矸层向采空区侧错动滑移的距离达到了80 cm,说明巷道滑移变形主要受相邻工作面回采的影响,本工作面的采动对其影响不大。

图1 巷道围岩变形规律

2.2 巷道内部破坏特征

在距工作面200 m 处布设窥视钻孔,钻孔布置如图2 所示。顶板布置3 个钻孔,孔深均为10 m,其中,靠近两帮的1 号及3 号钻孔与垂直线倾斜60°布设;两帮各布置3 个钻孔,孔深均为3 m,靠近底板的6 号及9 号钻孔与水平线成30°夹角。

图2 窥视钻孔布置图

通过观测得出巷道围岩的内部破坏特征如下:

1)顶板的3 个钻孔内均出现有较多的垂直裂隙,副帮侧钻孔内的垂直裂隙发育程度较高,表明顶板有侧向水平位移的趋势。垂直裂隙主要分布在顶板3~6 m 的范围内,6 m 之外的顶板完整度较好,表明顶板的破坏松动范围在6 m 之内。

2)巷道两帮受夹层的影响,破坏较明显。巷道正帮夹矸层附近向里1.6 m 的范围内煤体破碎,并出现钻孔堵塞的现象,2.5 m 之外的煤体较为完整;巷道副帮2 m 范围内的裂隙发育程度高,随后裂隙逐渐减少,巷帮内部3 m 之外的煤体较为完整。根据钻孔窥视结果得出巷道围岩的破坏松动特征如图3 所示。

图3 巷道围岩破坏特征

2.3 泥岩夹矸层性质分析

桑峨煤矿2 号与3 号煤层之间存在近1 m 厚的泥岩夹层,其强度较低,在巷道开挖及工作面回采时会逐步挤出,存在较大的安全隐患。因此,需要对夹层的成分性质进行分析,在工作面夹矸层中取样进行X—矿物成分衍射分析,得出该夹层为黏土矿物泥岩,主要成分为蒙脱石及高岭石,其含量分别为57%、25%。高岭石的吸水性极强,且易软化,蒙脱石遇水后易膨胀变形,可塑性强。由分析结果可知,该夹矸层性质软弱,因此巷道顶板及煤柱帮也就容易沿着该软弱层面滑移失稳。

3 巷道变形数值模拟分析

利用FLAC3D有限差分模拟软件,根据桑峨煤矿工程地质条件及煤层赋存特征建立模型,模型尺寸为:长×宽×高=100 m×100 m×50 m,模型顶部施加5.4 MPa 的应力边界条件,以模拟上覆岩层压力,模型四周及其底部施加位移及速度边界条件。模拟中,煤岩体单元的破坏采用库伦摩尔本构模型,模拟中各煤岩层的物理力学参数见表2。

表2 围岩物理力学参数

模拟结果如图4、图5 所示,巷道两帮有明显的外错滑动,实体煤侧的巷帮向自由空间挤出,位移量达到了90 mm 左右,靠采空区侧的煤柱帮沿夹层错动,位移量达130 mm,导致巷道呈倒台阶式的变形。由围岩塑性区分布特征可知,巷道主要以拉破坏和剪切破坏为主,集中出现在巷道的两帮,其中副帮侧的塑性破坏深度达到了4 m 左右。另外,巷道顶板上方垂直应力较集中,最大应力值为10 MPa,且呈单峰式分布,表明巷道顶板承载的支承压力较大,容易发生事故。

图4 巷道塑性区分布特征

图5 巷道垂直应力分布云图

根据上述分析可知,相邻工作面回采的侧向支承压力使得巷道顶板承受较大的应力集中,使其垂直裂隙发育程度较高,而软弱夹层的存在,为顶板围岩及巷帮向采空区侧的错动位移提供了滑移面,在采动应力的作用下,发生滑移失稳,导致了巷道的变形难以控制,这就是含软弱夹层巷帮滑移失稳的机理。

4 含弱夹矸巷道支护方案

4.1 含弱夹层巷道对策

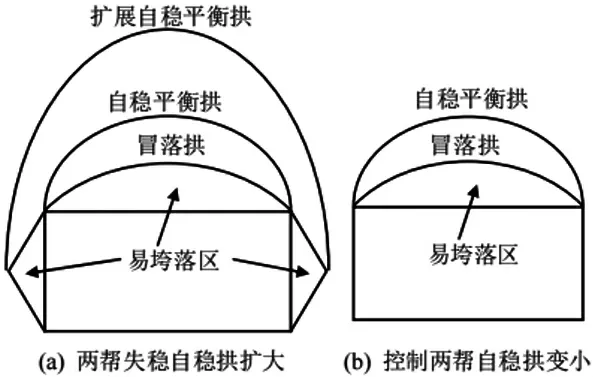

根据自然平衡拱理论,当巷道两帮进行了有效支护后,顶板上方的平衡拱会逐渐缩小,而对于含软弱夹层的巷道,其顶板及两帮都容易垮落,上方的平衡拱会逐渐扩大,最终导致顶板冒落。因此,加强对巷帮的控制时保证软弱夹层巷道稳定性的关键。如图6 所示。

图6 巷道自然平衡拱演化

进行巷道支护设计时,若自然平衡拱的高度较小,则仅使用锚杆即可对其进行控制,若自然平衡拱的高度超过了锚杆的支护范围,则需采用锚索对锚杆支护范围外的平衡拱进行加固,使围岩整体处于压应力状态,以提高巷道稳定性。根据桑峨煤矿含软弱夹层巷道的破坏机理,提出了顶板、两帮差异化控制原则,并建立了含软弱夹层巷道的平衡拱支护模型,如图7 所示。图7 中,h为自然平衡拱的拱高,m;H为煤层巷道的高度,m;Lz为巷道正帮(回采帮)的破坏深度,m;Lf为巷道副帮(煤柱帮)含软弱夹层处的破坏深度,m;W0为煤层巷道的宽度,m。

图7 含弱夹矸层巷道支护模型

4.2 支护方案

根据含软弱夹层巷道滑移失机理及自然平衡拱支护模型,对巷道具体支护参数进行设计。

1)巷帮锚杆支护参数。根据围岩剪切破坏机理,巷道两帮的破坏深度为:

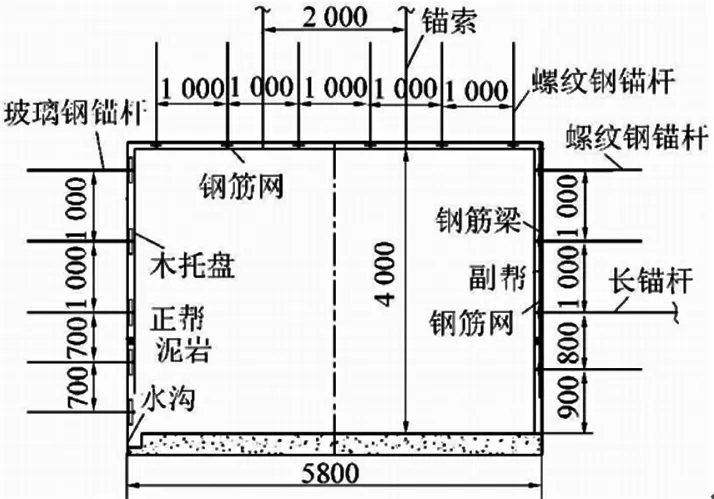

式中:L为巷帮破坏深度,m;φ为巷帮煤体内摩擦角,取 °;H为巷道高度,取m。

根据现场实测可知,12305 辅运顺槽正帮软弱夹矸处的破坏深度为2.5 m,副帮软弱夹矸处的破坏深度为3.0 m,说明理论计算值要偏小。因此,综合分析认为两帮的支护锚杆长度应为2 400 mm,由于副帮的变形较严重,需在其夹矸处补打一排长度为4 000 mm 的加长锚杆进行补强支护。根据工程经验,为便于施工管理,帮锚杆排距定为1 000 mm。

2)巷道顶锚索长度确定。根据自然平衡拱理论,顶板自然平衡拱的拱高可由下式计算:

式中:W0为巷道宽度,取5.5 m;P为巷道附近的原岩应力,取5.0 MPa;σt为顶板岩层抗拉强度,取0.3 MPa。将上述参数代入计算得顶板自然平衡拱高度h=4.4 m。

则顶板锚索长度Ls 可由下式确定:

式中:hg为锚索锚固长度,取1 400 mm;lw为锚索外露段长度,取200 mm。则锚索长度Ls = 4 400 +1 400+200=6 000 mm。

3)顶锚杆、锚索间排距。12305 辅运巷的断面较大,结合组合拱原理及以往工程经验,顶板锚杆间排距为1 000 mm,锚索间排距一般为锚杆的2 倍或3倍,确定锚索的间距为2 000 mm,排距为3 000 mm。

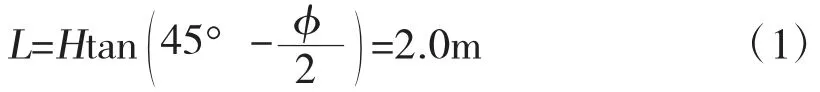

4)具体支护方案。顶板安装6 根锚杆,锚杆φ20 mm,长度为2 400 mm,间排距为1 000 mm×1 000 mm,每根锚杆采用2 根快速树脂锚固剂锚固,并保证每根锚杆预紧力不小于80 kN;顶锚索采用φ17.8 mm 的钢绞线,长度为6 000 mm,间排距为2 000 mm×3 000 mm,每排安装3 根快速树脂锚固剂,保证每根锚索预紧力不小于180 kN。

由于夹矸层主要位于两帮,因此需加强巷帮的支护。根据现场观测及数值模拟分析结果可知,副帮侧的破坏最严重。先采用φ24 mm,长度2 400 mm的螺纹钢锚杆进行支护,布置3 排,第1 排与第2 排间距1 000 mm,第3 排与第2 排间距1 800 mm,在第2 排与第3 排之间补打一排φ22 mm,长度4 000 mm 的高强度螺纹钢锚杆,配合钢带控制夹矸层附近的变形,锚杆排距均为1 000 mm。正帮采用φ27 mm,长度2 400 mm 的玻璃钢锚杆支护,并挂塑钢网加强控制,为防止夹矸层泥岩挤出,通过喷射混凝土对巷帮夹矸层进行封闭处理。支护方案如图8 所示。

图8 支护方案

4.3 应用效果分析

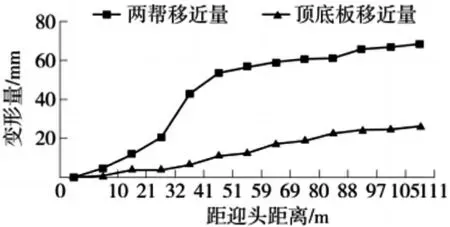

为验证该支护对策的效果,将其应用于井下,并在回采过程中对巷道的围岩变形情况进行观测。观测结果如图9 所示。

图9 巷道位移监测曲线

观测结果表明,采用该支护方案后,巷道顶底板的最大变形量为22 mm,两帮的收敛情况也得到了明显的改善,最大移近量为68 mm。且回采时夹矸层未挤出,支护构件未发生破坏,巷帮的滑移错动及片帮等安全隐患得到了有效的控制。

5 结 论

1)通过现场围岩变形观测得出,巷道的变性破坏主要变形为巷帮侧的错动滑移,主要受相邻工作面的采动影响,本工作面回采对巷道的变形影响不大。

2)夹矸层矿物成分分析及数值模拟分析结果表明,夹矸层泥岩的强度较低,遇水易软化膨胀,为巷帮及顶板提供了滑移面,在相邻工作面采动应力的作用下,顶板产生大量垂直裂隙,并带动巷帮沿夹矸层滑移失稳。

3)针对巷道的变性破坏特征及滑移失稳机理,提出了针对性的支护对策,现场应用取得了良好的控制效果。