黑龙煤业放顶煤工艺参数研究与应用

2022-05-19苏燚豪

苏燚豪

(潞安化工蒲县黑龙煤业有限公司,山西 蒲县 041200)

1 工程背景

黑龙煤业隶属于潞安集团,行政归属为山西省临汾市蒲县,主水平标高为+1 040 m,主采9、10、及11 号煤层,其中10 号煤层与11 号煤层合并,9 号煤层平均煤层仅为0.8 m,且与10、11 号煤层间距较小,平均间距为0.6 m,因此设计同时开采9、10、11 号煤层。采场上覆岩层依次为均厚为6.4 m 的泥岩和均厚为4.0 m 的石灰岩,底板岩层依次为均厚2.2 m 的泥岩和均厚为2.0 m 的细砂岩。煤层顶底板情况见表1。

表1 煤层顶底板情况

2 放顶煤工艺参数设计

9、10、11 号煤层平均厚度为5.6 m,加上9 号煤层与10、11 号煤层间均厚0.6 m 的泥岩,总厚度为6.2 m,计划采用放顶煤进行回采。为保证煤炭回收率,采用相似模拟的方法,分别对放顶煤采放比、放煤步距及放煤方式等关键环节进行分析,总结放顶煤工艺最佳参数[1-4],以达到高产高效的目的。

2.1 准备实验材料

相似模拟实验中索用到的模拟材料为巴厘石,利用土工筛将巴厘石按不同粒径分为3 组,并将其分别染成黑色、灰白色和砖红色,如图1 所示,用于模拟采场上覆不同岩层。

图1 相似模拟实验材料

2.2 构建实验模型

实验以黑龙煤业2103 工作面煤层赋存条件为基础建立相似模拟实验模型。9、10、11 号煤层总厚度取6.2 m(其中包含0.6 m 的泥岩),煤层上覆岩层分2 层,直接顶为6.4 m 的泥岩,其上为4.0 m 的石灰岩。在模型实验中,将煤层及顶底板岩层按1∶50的比例分别换算如下:煤层厚度为12.4 cm,伪顶的泥岩厚度为12.8 cm,基本顶的石灰岩为8.0 cm。其中煤层用直径小于0.8 cm 的黑色巴厘石子模拟,伪顶的泥岩用直径为0.8~1.5 cm 的灰白色巴厘石子模拟,基本顶用直径大于1.5 cm 的砖红色巴厘石子模拟,所构建的模型如图2 所示。

图2 相似模拟实验模型

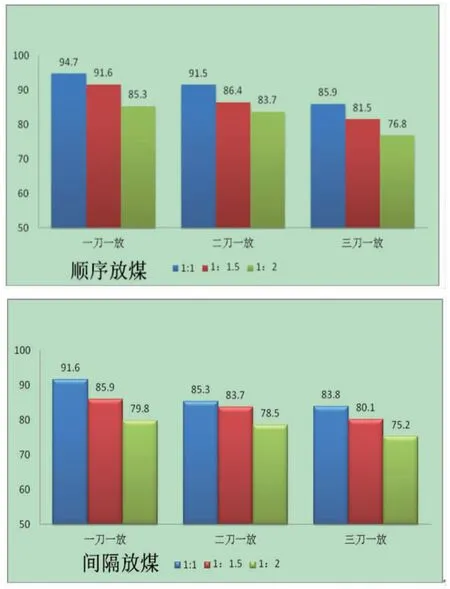

本文重点分析采放比、放煤步距及放煤方式对顶煤冒放性的影响,分别对采放比为1∶1、1∶1.5及1∶2;放煤步距为一刀一放、两刀一放及三刀一放;放煤方式为顺序放煤及间隔放煤进行模拟,分别分析顶煤的采出率,从而得出放顶煤工艺最佳参数。

2.3 实验结果分析

2.3.1 不同采放比的顶煤冒放率

本次实验在放煤步距和放煤方式保持不变的前提下,分别对采放比为1∶1、1∶1.5 及1∶2 时进行模拟,模拟结果如图3 所示。

图3 不同采放比的煤岩界面

为了更好的分析不同采放比对工作面回采过程中顶煤冒放性的影响,将放煤方式和放煤步距不变时,不同采放比的顶煤采出率进行量化研究,分析结果见图4。

图4 不同采放比对顶煤冒放率的影响

如图4 所示:

1)放煤方式固定为顺序放煤,当放煤步距为一刀一放时,采放比为1∶1,1∶1.5 和1∶2 所对应顶煤冒放率分别为94.7 %、91.6 % 及85.3 %;当放煤步距为两刀一放时,采放比为1∶1,1∶1.5 和1∶2所对应顶煤冒放率分别为91.5 %、86.4 % 及83.7%;当放煤步距为三刀一放时,采放比为1∶1,1∶1.5 和1∶2 所对应顶煤冒放率分别为85.9 %、81.5%及76.8%。

2)放煤方式固定为间隔放煤,当放煤步距为一刀一放时,采放比为1∶1,1∶1.5 和1∶2 所对应顶煤冒放率分别为91.6 %、85.9 % 及79.8 %;当放煤步距为两刀一放时,采放比为1∶1,1∶1.5 和1∶2所对应顶煤冒放率分别为85.3 %、83.7 % 及78.5%;当放煤步距为三刀一放时,采放比为1∶1,1∶1.5 和1∶2 所对应顶煤冒放率分别为83.8 %、80.1%及75.2%。

通过实验结果可知,当采放比为1∶1 时,顶煤松动空间较大,当工作面回采后,顶煤可以及时松散放出,顶煤冒放率良好,损失量较少。

2.3.2 不同放煤步距的顶煤冒放率

合理的放煤步距对顶煤冒放率影响很大,本次实验分别对一刀一放、两刀一放及三刀一放条件下,顶煤冒放率进行统计,统计结果见图5。

图5 不同放煤步距对顶煤冒放量的影响

如图5 所示:

1)放煤方式固定为顺序放煤,当采放比为1∶1时,放煤步距为一刀一放、两刀一放和三刀一放所对应顶煤冒放率分别为94.7 %、91.5 % 及85.9 %;当采放比为1∶1.5 时,放煤步距为一刀一放、两刀一放和三刀一放所对应顶煤冒放率分别为91.6 %、86.4 % 及81.5 %;当采放比为1∶2 时,放煤步距为一刀一放、两刀一放和三刀一放所对应顶煤冒放率分别为85.3%、83.7%及76.8%。

2)放煤方式固定为间隔放煤,当采放比为1∶1时,放煤步距为一刀一放、两刀一放和三刀一放所对应顶煤冒放率分别为91.6 %、85.3 % 及85.9 %;当采放比为1∶1.5 时,放煤步距为一刀一放、两刀一放和三刀一放所对应顶煤冒放率分别为85.9 %、83.7 % 及78.5 %;当采放比为1∶2 时,放煤步距为一刀一放、两刀一放和三刀一放所对应顶煤冒放率分别为79.8%、78.5%及75.2%。

通过对比分析可知,当放煤方式和采放比固定不变时,放煤步距为一刀一放时,顶煤冒放率明显高于放煤步距为两刀一放和三刀一放。

2.3.3 不同放煤方式的顶煤冒放率

合理的放煤方式对顶煤冒放率影响很大,本次实验分别对顺序放煤和间隔放煤条件下,顶煤冒放率进行统计,统计结果见图6。

图6 不同放煤方式对顶煤冒放量的影响

如图6 所示,

1)放煤步距固定为一刀一放,当采放比为1∶1时,顺序放煤和间隔放煤所对应顶煤冒放率分别为94.7 % 及91.6%;当采放比为1∶1.5 时,顺序放煤和间隔放煤所对应顶煤冒放率分别为91.6 %及85.9 %;当采放比为1∶2 时,顺序放煤和间隔放煤所对应顶煤冒放率分别为85.3%及79.8%。

2)放煤步距固定为两刀一放,当采放比为1∶1时,顺序放煤和间隔放煤所对应顶煤冒放率分别为94.7 % 及91.6 %;当采放比为1∶1.5 时,顺序放煤和间隔放煤所对应顶煤冒放率分别为91.6 %及85.9 %;当采放比为1∶2 时,顺序放煤和间隔放煤所对应顶煤冒放率分别为85.3%及78.5%。

3)放煤步距固定为三刀一放,当采放比为1∶1时,顺序放煤和间隔放煤所对应顶煤冒放率分别为85.9 % 及83.8 %;当采放比为1∶1.5 时,顺序放煤和间隔放煤所对应顶煤冒放率分别为81.5 %及80.1 %;当采放比为1∶2 时,顺序放煤和间隔放煤所对应顶煤冒放率分别为76.8%及75.2%。

通过对比分析可知,当放煤步距和采放比固定不变时,放煤方式为顺序放煤时,顶煤冒放率明显高于间隔放煤。

综上所述,放煤工艺最优参数应为∶采放比为1∶1,放煤步距为一刀一放,放煤方式为顺序放煤。

3 现场试验

按照前述研究结果,在黑龙煤业2103 综采工作面进行现场试验,割煤高度为3.0±0.1 m,采放比为1∶1,放煤步距为一刀一放,放煤方式为顺序放煤,工作面设备选型如表2 所示,主要技术经济指标如表3 所示。经过现场试验,顶煤冒放率高达88%,经济效益良好。

表2 2103 工作面设备型号

表3 工作面主要技术经济指标

4 结 论

本文以黑龙煤业为工程背景,经分析确定9、10、11 号煤层采用放顶煤工艺同时开采,通过理论分析、相似模拟实验等方法,确定放顶煤工艺最佳参数采放比为1∶1,放煤步距为一刀一放,放煤方式为顺序放煤。并在2103 工作面进行现场试验,现场顶煤回收率高达88%,经济效益显著。