基于容积法的超临界二氧化碳循环发电系统负荷调控策略研究

2022-05-18张靖煊黄伟光

贺 碰, 张靖煊, 黄伟光,3

(1. 中国科学院上海高等研究院, 上海 201210; 2. 中国科学院大学, 北京 100000;3. 上海科技大学 物质科学与技术学院, 上海 201210)

近年来,超临界二氧化碳(S-CO2)循环发电技术得到极大关注和飞速发展[1-2]。得益于二氧化碳超临界态的物性特点(高密度、低黏性、扩散性好)及其本身的物性优势(临界点参数低、无毒、价格低廉),S-CO2循环具有高效、经济等特点,能很好地匹配未来多样化能源体系中不同温度等级的热源形式(如太阳能、核能和地热能等),已成为未来清洁能源高效综合利用的热点研究方向[3-5]。

就理想工质而言,在闭式循环系统中,其压力与密度成比例变化[6],因此容积法是一种十分高效的闭式循环功率调节方法[7]。容积法,即通过改变系统内部工质的密度以改变其质量流量,进而改变系统负荷,且能保证轮机设备在相似条件下工作。相比于理想气体工质,CO2在临界点附近呈现出强烈的非线性变化趋势,因此在利用容积法进行功率调节时,无法保证轮机设备在相似条件下工作,由此带来系统变工况控制问题[8-10]。目前的研究主要聚焦于循环静态热力学分析[11-13],而对S-CO2循环系统的动态响应特性及变工况功率调控策略研究仍然较少。鉴于此,笔者基于S-CO2的真实气体效应,开展再压缩S-CO2循环系统的动态响应特性研究,并提出相应的容积法功率调控策略。

1 系统介绍

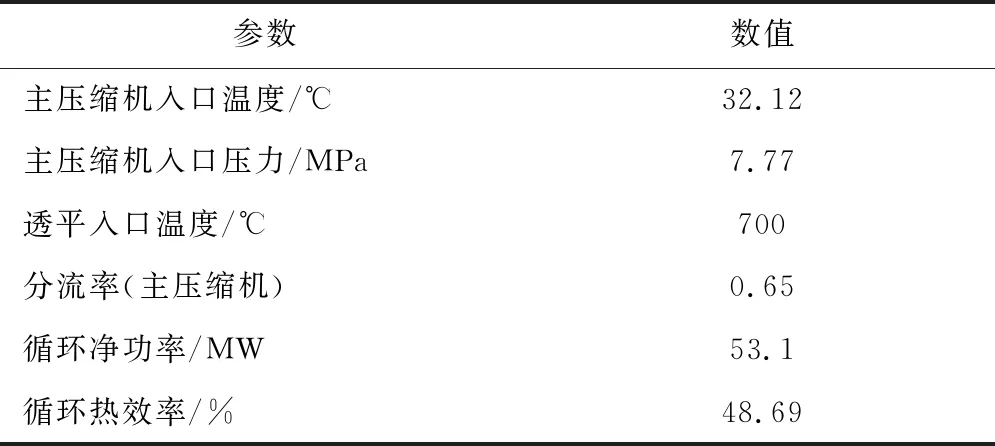

所研究的S-CO2循环系统为分流再压缩系统,如图1所示,其中1个数值表示功率或质量流量,3个数值从上至下依次表示温度、压力、质量流量,S为分流器,PC为预冷器,T为压力调节阀,H为加热器,LTR为低温回热器,HTR为高温回热器,1~13表示热力流程。主压缩机(MC)、再压缩机(RC)、透平(Turb)和发电机(Gen)采用同轴设计,系统主要额定运行参数如表1所示。

图1 再压缩S-CO2循环热力循环参数

表1 系统主要额定运行参数

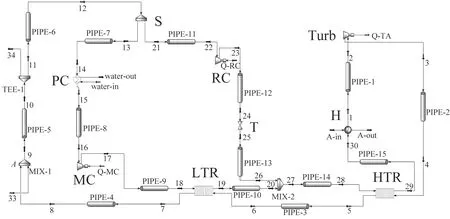

根据Aspen HYSYS动态仿真平台建立该循环的热力系统模型,如图2所示。其中,压缩机(MC、RC)和透平(Turb)分别使用Compressor和Expander模块;换热器(LTR、HTR、PC和H)模型使用Heat Exchanger模块;工质物性方法采用NIST REFPROP数据库[14]。

图2 再压缩S-CO2动态仿真模型

2 容积法调控基本策略

2.1 系统对充放工质的动态响应分析

充放工质是容积法的基本调节手段,由于系统内压力随着工质的充放而发生变化,因此系统各个设备的工作状态也相应改变。本节中拟利用仿真模型获得系统通过常规容积法进行充放工质时的动态响应,并基于此制定更优的调控策略。系统充放工质的位置选在分流器(S)之前,即图2中的A点,模拟的工作过程为系统从额定工况点开始,先放气至某个压力(算例中此压力约为主压缩机设计压力的98%),再充气回到放气前状态,模拟参数设置如下:(1)通过调节预冷器(PC)中冷源质量流量保持主压缩机入口温度不变;(2)通过调节加热器(H)中热源质量流量保持透平入口前温度不变;(3)调节压力调节阀(T)使工质汇合处压力相等;(4)主压缩机和再压缩机的分流率不变;(5)轮机(压缩机和透平)转速不变。

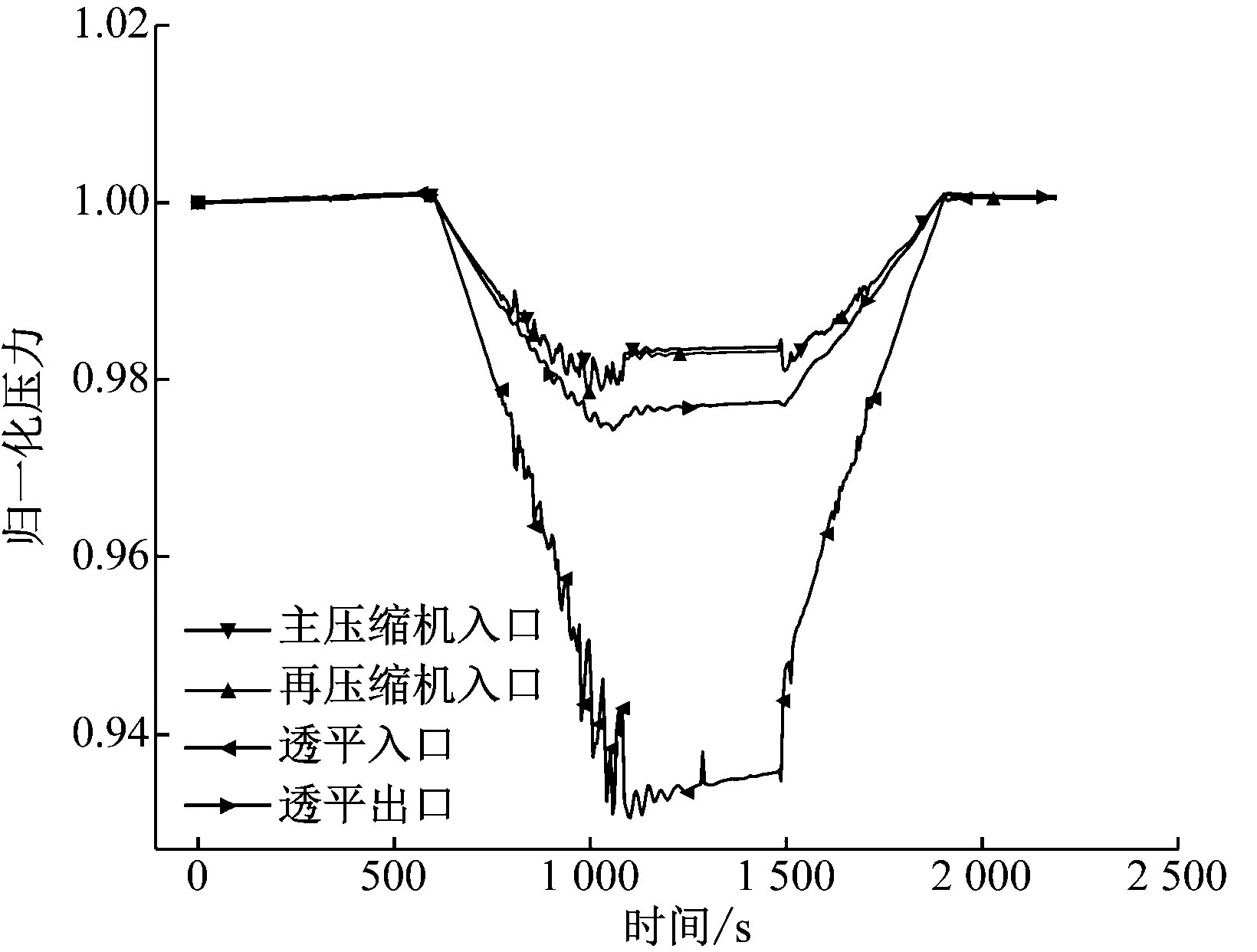

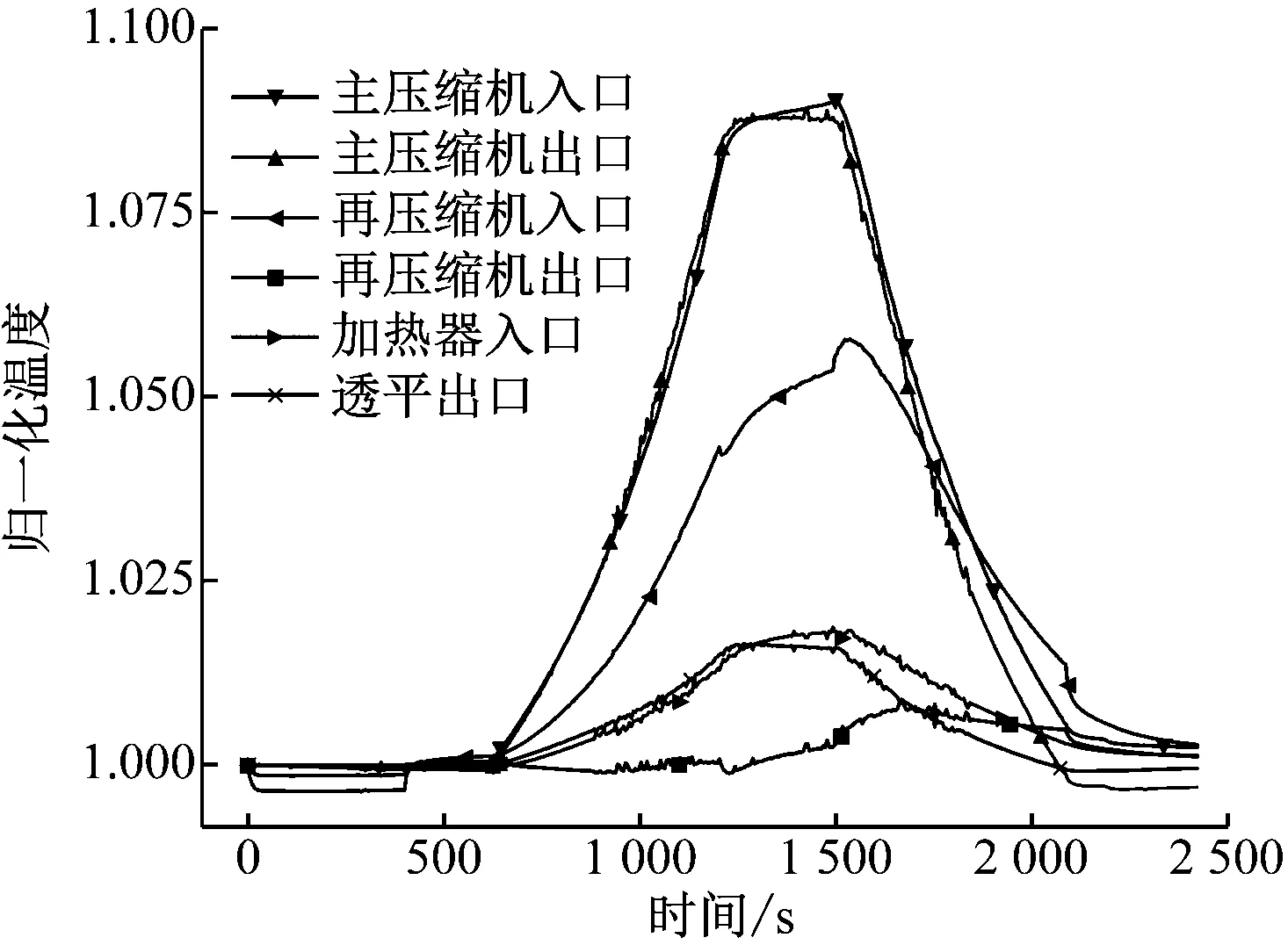

按照上述操作流程,系统的响应如图3所示(其中归一化参数表示系统当前时刻运行参数与稳定运行时参数的比值)。从图3(a)可以看出,在系统向外排出工质过程中(即600~1 000 s时间段),主压缩机入口压力不断降低,且主压缩机出口压力(即透平入口压力)降幅更大,即主压缩机压比减小,由于闭式循环系统内压力保持平衡,因此透平膨胀比也减小,系统整体压力呈降低趋势。由图3(b)可知,随着压比和膨胀比的减小以及系统质量流量的减少,压缩机和透平的功率较相对稳定状态时有所降低。但是由于透平功率降幅相比压缩机更大,循环净功率降低(降至系统额定功率的85%)。并且由于轮机设备都偏离设计点,循环热效率也降低(降至系统在额定工况时的97%)。

(a) 压力随时间的变化趋势

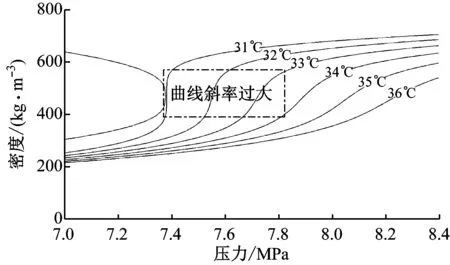

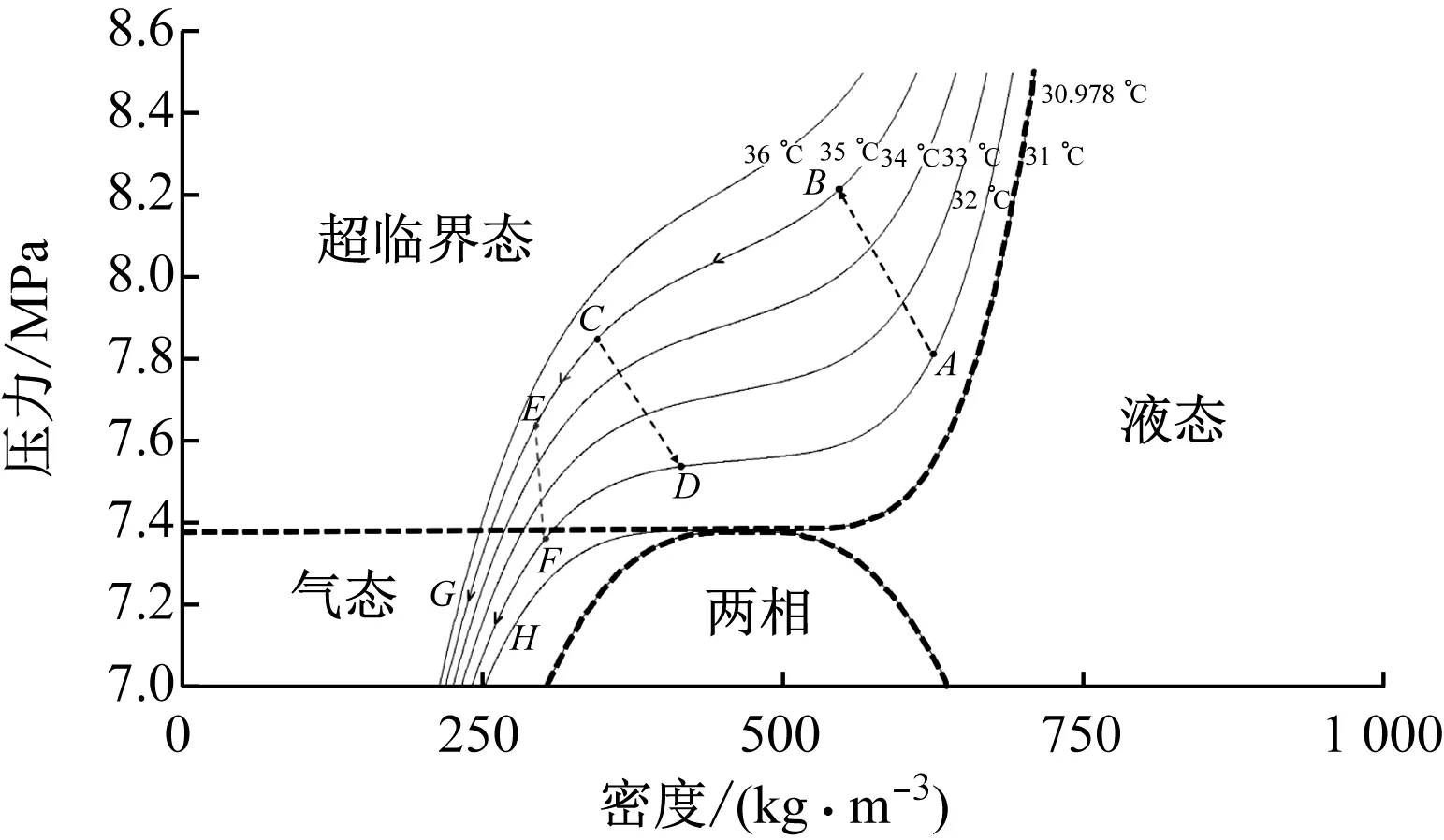

值得指出的是,在1 000 s左右时,主压缩机入口压力为7.6 MPa,系统排出工质量为450 kg,系统参数出现较大波动(见图4中主压缩机质量流量),因此停止向外排出工质,造成此现象的原因是此时主压缩机入口状态已接近临界点,相应的工质密度变化率(即图5中曲线的斜率)很大,微小的压力变化会导致质量流量的大幅波动。在功率调节过程中,为使系统稳定,应当避免这种情况,即主压缩机入口状态不应当直接穿过图5中虚线框范围。并且从图5可以看出,在温度为31~36 ℃、压力为7~8.4 MPa范围内,温度越高时,密度随压力的变化越平稳,因此可利用此特性,在系统充放工质时通过改变温度来降低系统的不稳定性,即需要考虑主压缩机入口温度对系统的影响。

图4 充放工质时系统质量流量随时间的变化趋势

图5 主压缩机入口区域密度-压力特性

2.2 系统对主压缩机入口温度的动态响应分析

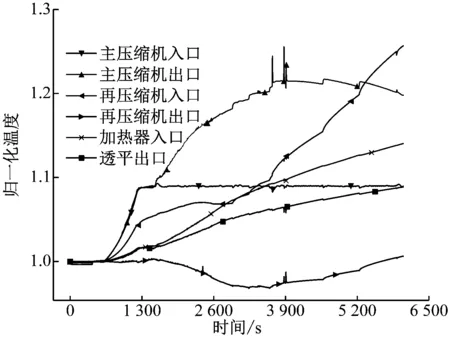

图6给出了系统参数随主压缩机入口温度变化的动态响应。该过程的控制条件如下:(1) 通过减少循环水量将主压缩机入口温度提高至某一温度值(本文中为35 ℃),稳定运行一段时间后再通过增加水量回调至额定温度;(2) 通过调节加热器(H)中热源质量流量保持透平入口温度不变;(3) 主压缩机和再压缩机的分流率不变;(4) 调节压力调节阀(T)使工质汇合处压力相等;(5) 轮机转速不变。

由图6可知,随着主压缩机入口温度的升高,循环质量流量减少,主压缩机和再压缩机入口压力均升高,而透平入口压力降低,因此循环压比减小。随着主压缩机入口温度的升高,压缩机总耗功减小,透平输出功率降低,与常规容积法类似,透平功率下降,并且相对于压缩机,透平功率降幅更大,循环热效率降低。在同样的循环净功率(即同一归一化功率)条件下,提高主压缩机入口温度条件下的循环热效率比排放工质的方法更低。主压缩机入口温度从35 ℃降低至额定温度的过程中,系统动态响应与主压缩机入口温度升高时相反。

(a) 温度随时间的变化趋势

3 容积法调控方案改进前后对比分析

3.1 升温-等温排放工质的容积法调控

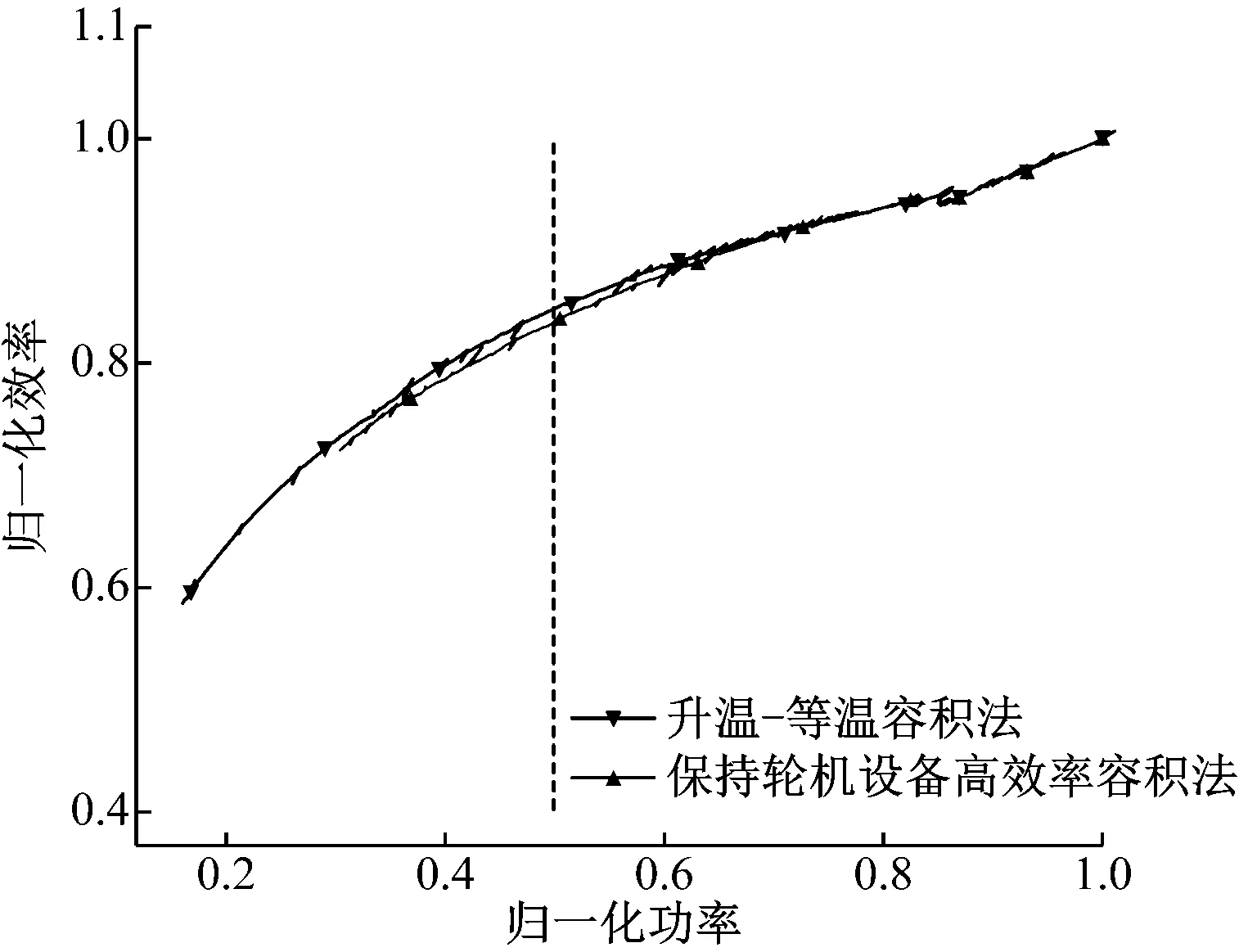

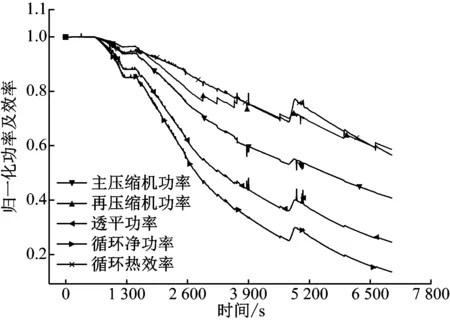

当采用直接排放工质的方法降低循环净功率时,系统参数会因接近临界点时的真实气体效应产生振荡,而提高主压缩机入口温度则可以有效避免这种情况,但是循环热效率降幅较大。鉴于此,可以将容积法与温度控制相结合,使得降负荷过程稳定高效。该策略对应的主压缩机入口参数变化过程如图7中A→B→C→E→G所示。图中A点为系统额定运行工况,通过升温(减少循环水量)到达状态点B(此时状态点B的温度为35 ℃)。然后,系统通过排放工质逐步降低循环净功率,此过程中调节循环水量保持主压缩机入口温度位于等温线上(即图7中的状态点C、E、G以及沿着等温线G点往下)。调节过程中满足2.2节中控制条件(2)~(5)。图8给出了该过程的系统动态响应。可以看出整个降负荷过程中系统运行平稳,随着系统排出工质量达到甚至超过450 kg时图8(d)中都没有出现图4中充放工质时系统参数波动较大的情况。随着负荷的降低,循环热效率逐渐降低,但在50%负荷时循环热效率仍可达到系统在额定工况时的85%。

图7 主压缩机入口状态变化图

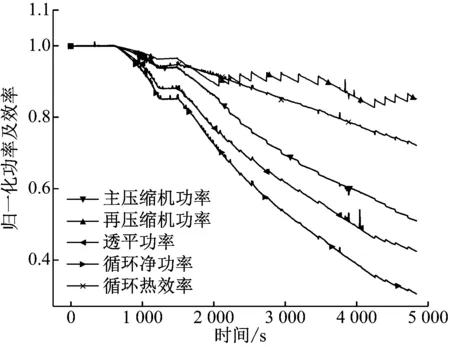

3.2 保持轮机设备高效率的容积法调控

在上述提出的容积法结合温度控制的策略中,主压缩机和再压缩机的工作状态在一定程度上偏离了额定工况的相似工作点。为此,可以改变主压缩机和再压缩机的分流率,以尽可能满足其相似工作的条件,即保持尽可能高的压缩效率(主压缩机和再压缩机效率在80%以上)。

从图9和图8(c)中的系统功率响应对比分析可以看出,主压缩机耗功减小,再压缩机耗功则明显增大。这是因为相对于升温-等温排放工质的容积法(以下简称升温-等温容积法),虽然调节分流器可以维持轮机设备原有的高效率,使得经过主压缩机和再压缩机的单位工质的压缩耗功相对减小,但是分流率减小使得进入再压缩机的工质增多,进入主压缩机的工质减少,而再压缩机单位工质的耗功远远大于主压缩机,因此主压缩机的耗功会减小,再压缩机的耗功会增大。并且再压缩机耗功增大量大于主压缩机耗功减小量,系统整体压缩耗功增大,因此从图10可以看出,在保持轮机设备高效率的条件下,循环热效率相比于升温-等温容积法在同一功率下的循环热效率更低。

(a) 温度随时间的变化趋势

图9 改变分流率时系统功率随时间的变化趋势

图10 归一化效率-功率对比

3.3 跨临界升温-等温-降温容积法调控

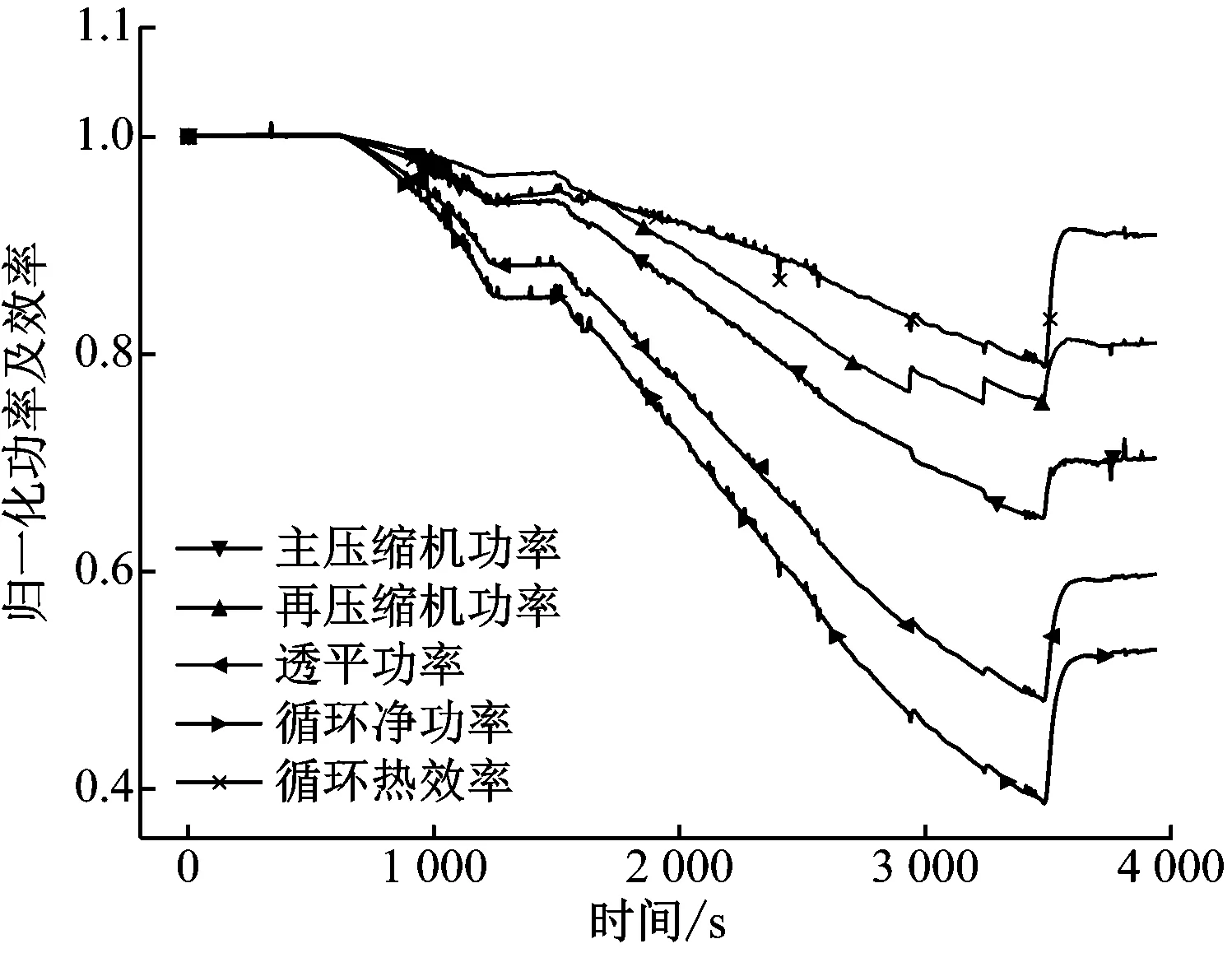

3.1节调控策略中,主压缩机入口温度在排放工质过程中保持不变,但在降低循环净功率过程中工质状态会由超临界态变化至气态,而对于气态工质而言,更低的温度意味着更少的压缩机耗功。因此在升温-等温容积法调控方案A→B→C→E→G中,当主压缩机入口压力低于临界点压力时,可以在排放工质的同时降低主压缩机入口温度,即当主压缩机入口压力接近7.6 MPa时停止排放工质(这是由于在温度为32 ℃、压力为7.5~7.6 MPa的条件下工质密度变化较大);然后将主压缩机入口温度从35 ℃降至32 ℃,在降温的过程中,主压缩机入口压力会下降至7.4 MPa以下,系统会跨过临界点,进入气态区域,然后保持主压缩机入口温度在32 ℃下进行工质排放。此时主压缩机入口参数变化过程详见图7中A→B→E→F→H。

本节的模拟控制条件与升温-等温容积法调控策略相同,系统动态响应如图11所示,其中4 700~4 900 s为降温过程。由图11可知,在降温前循环净功率为额定功率的26%,循环热效率为额定工况时的68%,而通过降温后再排放工质,当循环净功率重新达到降温前循环净功率时,循环热效率为额定工况时的73%。并且这种跨临界升温-等温-降温的容积法为了避免靠近临界点,在再次降温后主压缩机入口压力要小于图5中32 ℃曲线在虚线框内的左极限(也就是7.5 MPa),即在经过升温后排放工质并且再次降温后,循环净功率仅能达到额定功率的32%,因此这种跨临界优化方法相对于升温-等温容积法仅在32%额定功率以下时有效。

(a) 功率随时间的变化趋势

当循环净功率降幅不大时,相似的调控策略亦可在超临界态进行,相应的主压缩机入口参数变化过程详见图7中A→B→C→D,图中A点通过升温到达状态点B,接着保持主压缩机入口温度位于等温线上进行工质排放到达状态点C,然后停止工质排放后降温到达状态点D。相应的系统动态响应如图12所示,在50%负荷时,系统的循环热效率高,可达到额定工况时的90%。但是这种不跨临界的方法由于在主压缩机入口温度再次降低后十分靠近临界点,因此降温后不适宜再次进行工质排放,即这种超临界升温-等温-降温容积法仅在50%额定功率以上时有效。

(a) 功率随时间的变化趋势

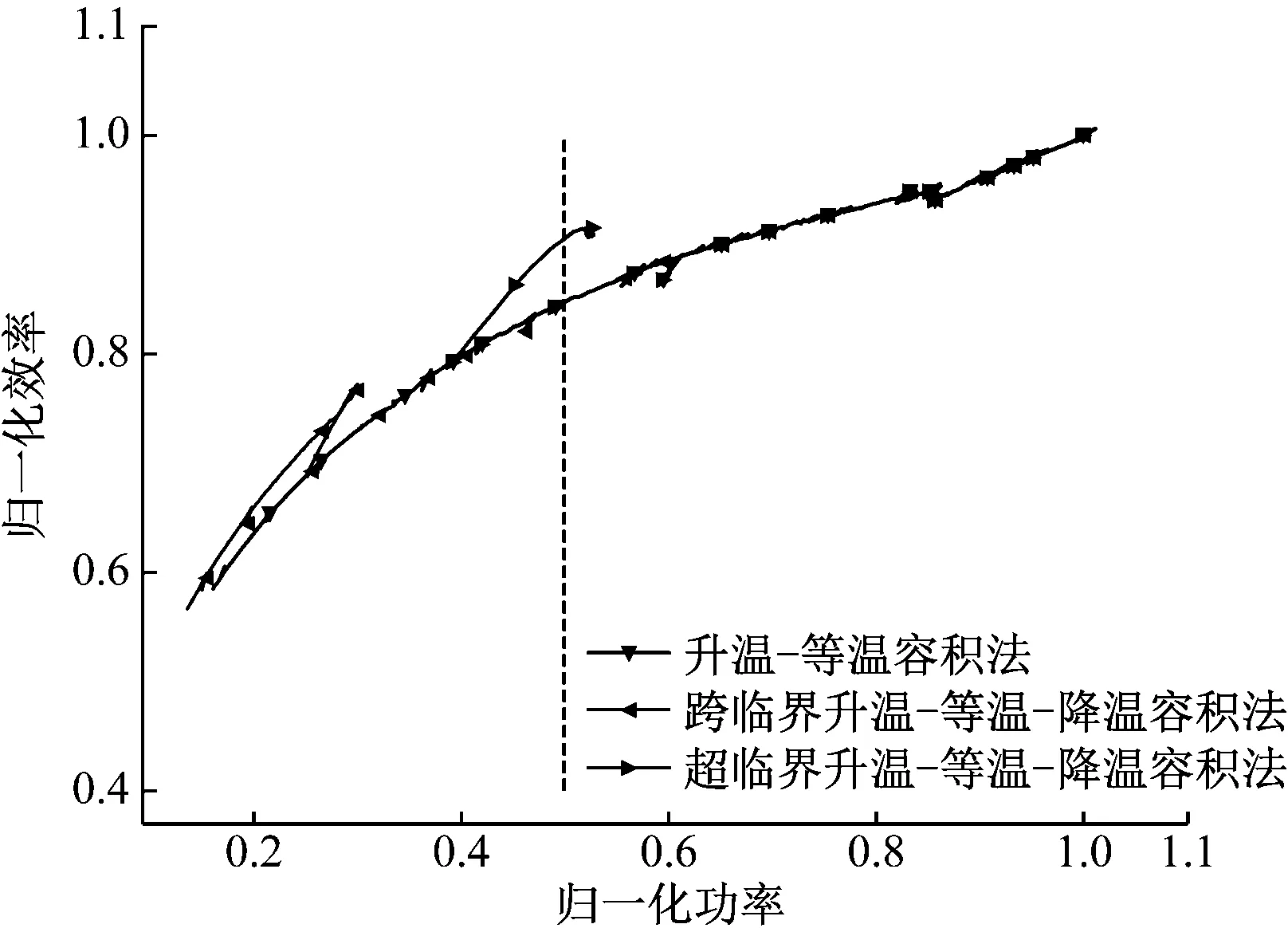

从图13可以看出,在相同归一化功率下,跨临界和超临界升温-等温-降温容积法的循环热效率都比升温-等温容积法高,并且前两者分别在32%额定功率以下和50%额定功率以上时有效。

图13 跨临界和超临界升温-等温-降温容积法归一化效率-功率对比

4 结 论

(1) 单纯排放工质降低循环净功率时会因主压缩机入口处真实气体效应导致系统参数的振荡。

(2) 容积法结合温度控制可降低系统在降功率过程中的不稳定性,同时获得较高的循环热效率。

(3) CO2的气体特性导致主压缩机和再压缩机单位工质的耗功相差较大,因此通过分流经过主压缩机的部分工质至再压缩机来保持轮机设备的高效率,但并不能有效提高循环热效率。

(4) 在排放工质前提升主压缩机入口温度并在主压缩机入口压力较大时降温,可在跨临界和超临界2种状态下实现相对于升温-等温容积法的效率提升,并且最高可实现50%负荷时循环热效率达到额定工况的90%。