基于流量测量的压缩空气系统智能运行调控研究

2022-05-18叶寒生顾宇吕栋

叶寒生,顾宇,吕栋

(合肥科迈捷智能传感技术有限公司,安徽 合肥 230031)

压缩空气作为制造业从事生产作业最主要的动力能源之一,已经广泛应用于各领域,为了能够满足不同的需求,市场上可以提供不同型号、不同压缩原理的空压机。但是目前空压机运行的基本逻辑是能够提供稳定、安全、可靠的具有一定压力的压缩空气,最为普遍的螺杆空压机自动运行逻辑是依靠压力来判定空压机加载和卸载的工作模式。其实在压缩空气领域范畴内,压力是作为该系统内最重要的特征参数指标,但是其本质是流量的大小,在一个动态平衡的压缩空气系统中,是流量的大小决定了系统内的压力是否达标。

当前压缩空气系统是以压力为基准作为空压机的运行状态控制,其主要原因:第一,压力的测量手段容易且测量成本较低;第二,压力是压缩空气系统的特征指标,判断标准明确;第三,用压力作为基准,更能够直观地感受到系统的可靠性。但是只用压力作为系统的基准同样也会有缺点,系统发生泄漏的时候,只能通过多开机器来补充压力,而无法提醒用户系统有泄漏。

评价压缩空气系统其实压力是特征指标,而本质是压缩空气的气量,可以尝试研究在保证压力的基础上,通过流量来调配控制系统内空压机的运行状态。精准的流量测量可以根据系统的用气量来制定空压机的运行规则,并可以实时判断是否泄漏,是否供需平衡,评判压缩空气系统是否处于健康的运行状态,最重要的是增加了压缩空气系统流量检测,可以提升系统的节能效率,更准确的评价系统的节能量。

实施过程大致分为以下步骤。

1 压缩空气系统重要节点流量测量

压缩空气在生产作业应用中是由气源端和用气端组成的闭合并且达成运行平衡的能源利用系统。一般的气源端由一台或者多台空压机组成,产生具有一定压力的压缩空气,用气端一般是从事生产作业需要消耗压缩空气作为动力能源手段来做功,当系统内的消耗量和气源端的产气量达到平衡后,该系统就进入了稳定的运行状态。

空压机在实际运行中由于机组大小,维保情况,使用年限等很多因素会导致运行效率有较大差异,比功率(kW/(m³/min))是作为评价空压机能效的计量指标,想要测量真实的空压机比功率就需要为每台空压机安装计量用的电表和在出口处安装涡街流量计,用来准确测量每一台空压机的真实运行能效。

压缩空气的具体使用场景非常多,当前讨论以绝大多数消耗气量作为动力介质能源作为研究对象。用气端可以分级计量,以厂房或车间为一级计量,每一条产线或工作组为二级计量,每一个终端为三级计量。在每个测量节点都安装对应的智能流量计,如果气量比较小的节点处可以安装热式流量计或差压流量计。流量计安装完成后,通过计量应该遵循产气量等于用气量,每个分级计量的流量也都大致相当。

2 边缘服务器本地采集数据,汇总上传云端分析

压缩空气系统在实际运行中,可以在本地增加边缘服务器,该服务器在气源端采集的数据包括空压机的运行参数、空压机产气量数据,空压机的实时用电数据;在用气端采集系统各流量节点的数据。

2.1 空压机数据采集

当前市场上的空压机几乎都具备通讯功能,通讯协议采用RS485、CAN等形式,不同品牌不同型号的空压机采用的通讯协议不一样,笔者经过多年的工作积累和协作交流,目前具备市场上95%的空压机通讯协议对接。

针对空压机实际的工作状态,采集数据分为“必采”参数和“选采”参数。“必采”参数是作为评判一台空压机最真实有效的工作状态数据,包括“排气压力”“排气温度”“加载压力”“卸载压力”“加载时间”“卸载时间”“运行状态”“加卸载状态”,如果是变频器还需要采集“目标压力值”。

将不同品牌不同型号空压机按照一定逻辑提前将数据通讯协议存放在云服务器,边缘服务器需要对接空压机的时候,需要通过手机App预先在云端系统建立一台虚拟与之对应的空压机设备,并根据品牌和型号通过App将对应的通讯协议加载到边缘服务器中,边缘服务器就会按照该协议来采集空压机运行参数并发送到云服务器存储。

2.2 流量计和电量数据采集

科迈捷流量计遵循标准Modbus通讯协议,所使用的智能电表也都遵循DL/T 645-2007协议,按照该协议将数据采集并上传云端,该数据需要与在云服务器建立的空压机数据与之一一对应,这样每一台空压机的真实运行能效得以计算,实时比功率=实时功率/瞬时流量,也可以计算出一段时间内的产气成本,即“单位能耗”=单位时间耗电量/单位时间累积产气量。

2.3 用气端流量数据采集

用气端的流量数据采集需要与真实用气场景一致,系统需要预先定义节点层级,并将每层节点位置所属关系定义清楚,保证流量计在系统里展示的是该节点的计量数据。便于后续的计算分析。

3 将已有的数据根据真实的运行环境进行预处理

云服务已经通过边缘服务器拿到了整个压缩空气系统的关键参数,需要将已有的关键参数进行分析,整合计算,建立数据关系,把不符合运行逻辑规则的数据进行预处理清洗,通过数据还原整个压缩空气系统的运行过程,并且进行状态标记,以便于后续的智能模型建立。

3.1 压缩空气系统气源端重要参数定义

空压机瞬时流量:F1,F2,F3…

空压机单位时间累积流量:TF1,TF2,TF3…

空压机实时压力:P1,P2,P3…

空压机实时运行状态:运行/停机。

空压机加卸载状态:加载/卸载。

空压机瞬时功率:W1,W2,W3…

空压机单位时间耗电量:Q1,Q2,Q3…

空压机瞬时比功率:n1,n2,n3…(n1=W1/F1)。

空压机单位能耗:E1,E2,E3…(E1=Q1/TF1)。

压缩空气系统压力:Ps。

压缩空气系统流量:Fs。

压缩空气系统单位时间累积流量:TFs。

压缩空气系统单位时间耗电量:TQs。

压缩空气系统单位能耗:Es(Es=TQs/TFs)。

在实际运行的过程中,Ps的波动大小是评价系统的压力稳定程度;Es是评价一段时间内系统的运行能效;n1,n2,n3的大小和波动值是评价单机空压机的能效及运行稳定程度;E1,E2,E3的大小表示空压机的产气能效。通过这些特征参数对每一台空压机进行重新定义,以备建模使用。

3.2 用气端重要参数定义

车间节点压力:P(I),P(II),P(III)…

车间节点瞬时流量:F(I),F(II),F(III)…

车间节点单位时间累积流量:TF(I),TF(II),TF(III)…

加工线体节点压力:P(I-I)代表1车间1号线体的压力,

P(II -IV)代表2车间4号线体的压力。

加工线体节点瞬时流量:F(I-I)代表1车间1号线体的瞬时流量。

加工线体节点单位时间累积流量:TF(I-I)代表1车间1号线体的累积流量。

车间与对应线体瞬时流量总和相当代表用气处于稳定状态,由于计量误差,还要计算出两个数据之间的计量率。如果对应车间与线体的累积流量有差异,说明在使用过程有泄漏,要解决泄漏问题,再进行数据分析。通过车间与线体的压力差可以得知实际运行的压损,同时结合瞬时流量,可以找到压损与瞬时流量的平衡点。

4 建立分析模型,通过大量的数据积累训练优化模型

系统的数据定义完成后,通过这些数据需要建立一个以用气端流量为初始值,以两端压力差的最小值为目标,匹配最优能效的空压机开机运行逻辑规则,达到压缩空气系统的最优运行平衡状态。

系统模型的建立流程图如图1:

图1

5 将模型还原到实际工况中来验证,进行实践调整

将上述的该系统按照既定的方案在某一制造型企业进行实际验证,该企业的气源端有4台空压机,用气段为2条不同的产线,目前只使用1条,并且在用气端的总管处节点叶安装了流量计过程如下。

5.1 准确计量空压机流量

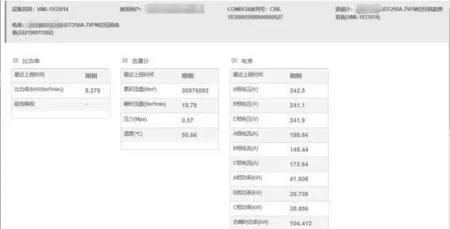

为气源端的4台空压机安装科迈捷VFM-60MV系列智能流量计,在线数据如图2所示。

图2

5.2 测量空压机真实能效

为配套的空压机安装智能电表,并与流量计组合计算实时比功率;在线数据展示如图3所示。

图3

5.3 用气端流量计量

系统针对历史瞬时流量的统计,对流量值进行范围划分,找到符合运行规则逻辑的范围,下图4是从2021年10月28日到2021年11月03日运行的7天的用气端汇总的流量数据和展示曲线。

图4

5.4 系统分析过程

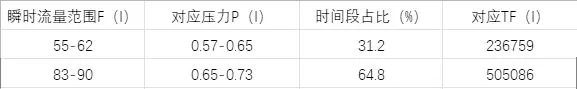

通过系统的数据计算分析,得出该用气端的瞬时流量呈现出典型的2个流量数据范围F∈(55-62,83-90),其中对应的压力P∈(0.57-0.65,0.65-0.73);系统分析数据如下图5所示。

图5

气源端该时间段统计的结果如下图6所示。

图6

该系统的计量率λ=(236759+505086)/819848.9=90.48%

F∈(55-62)的用气端与气源端的匹配度η统计结果:84.16%

F∈(83-90)的用气端与气源端的匹配度η统计结果:88.23%

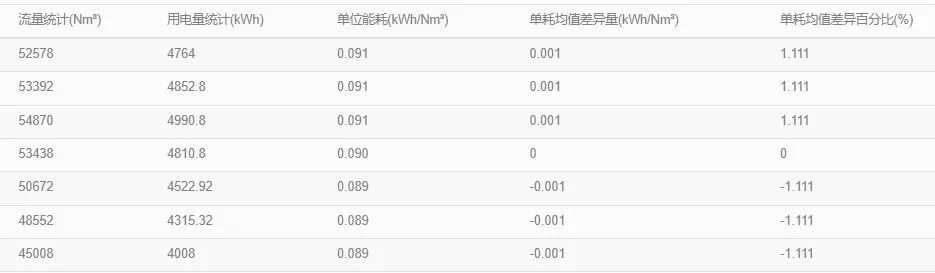

经过一段时间的运行并根据流量匹配关系,通过Es值进行数据验证,单位能耗是在呈现减小的趋势(见图7)。

图7

6 结语

通过以上方法的理论研究和实际操作的经验结合,目前该方法对于生产成规模化的企业实用度比较高,压缩空气在这类型企业的使用范围成阶梯状,可以智能分析出比较准确的流量值范围,而且空压站流量匹配度也比较合理,通过一定时间的模型优化,可以起到压缩空气系统的智能优化效果,达到一定的节能目的。