某型发动机缸体清洁度工艺措施浅析

2022-05-18刘剑王沛栋王新东

刘剑,王沛栋,王新东

(1.中国重型汽车集团有限公司技术改造部;2.中国重汽车集团济南动力有限公司发动机厂,山东 济南 250000)

1 前言

近年来,随着高速、高精密加工中心、专用机床及精密检测技术在发动机制造行业中的广泛应用,发动机零部件的加工精度越来越稳定,暴露的问题也在逐渐下降。但是,因发动机零部件清洁度问题导致的发动机故障比例却相对上升,成为我公司内外部顾客反映的主要质量问题之一。缸体作为发动机最重要的零部件之一,如果水道、油道、缸孔等部位的清洁度不合格,将会直接影响发动机的可靠性,严重时将发生拉缸、运动副异常磨损等致命故障。因此,在机加工过程中严格控制缸体清洗工艺显得尤为重要。根据清洗范围的不同,通常将清洗分为民用清洗和工业清洗两类。发动机缸体清洗属于精密工业清洗,本文以我公司某系列发动机缸体为分析对象,通过在来料、生产制造过程、储存包装等阶段分别采取相对应工艺措施,获得了较好的清洗效果。

2 毛坯来料清洁度控制措施

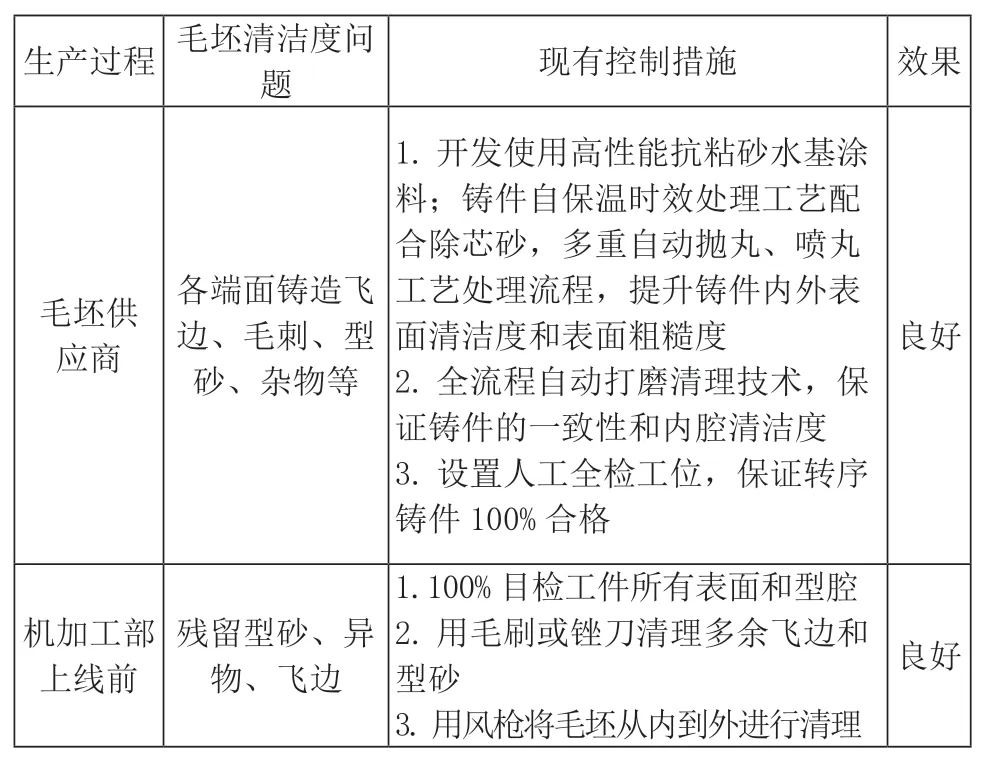

依据汽车质量体系标准要求,要控制好缸体成品清洁度,首先从毛坯来料清洁度控制开始。影响缸体毛坯来料清洁度的常见问题有缸体表面的铸造飞边毛刺、各腔室残留型砂、杂物等。在毛坯上线前,毛坯供应商和我公司机加工部针对上述不同清洁度问题,分别采取对应控制措施。具体控制如表1。

表1 毛坯来料清洁度控制措施明细表

3 缸体机加工过程清洁度控制

3.1 车间环境的控制

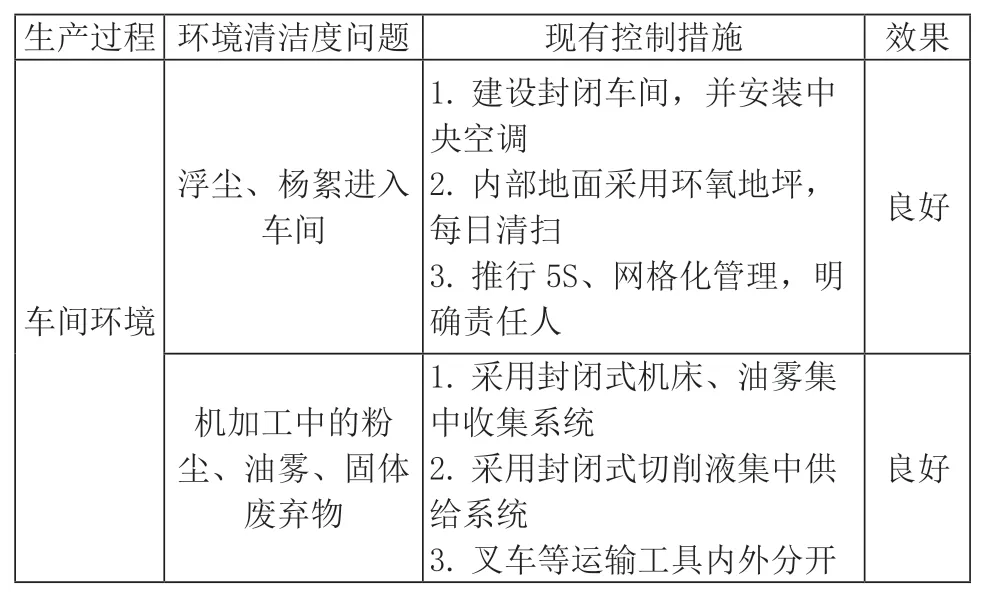

机加工车间内部的环境因素也是影响缸体制造过程清洁度的重要因素之一。例如,我国北方地区春季风沙天气较多,浮尘、杨絮等污染物易进入车间,与润滑油或者防锈油结合,很容易形成油泥;其次,机械加工过程中也会产生大量的粉尘、油雾、固体废弃物等悬浮物。具体控制如表2。

表2 缸体车间环境控制明细表

3.2 缸体加工工艺的控制

3.2.1 生产线设计

其中影响缸体清洁度杂质来源,主要有加工过程中产生的铁屑或毛刺、铸造产生的铸砂、氧化皮、残余涂料等。

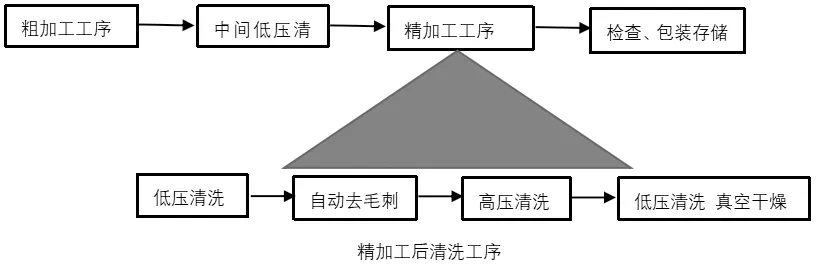

缸体线为自动化柔性生产线,具备一个流、拉动式生产等特点,极大地减少了中间在制品数量;工件利用机动滚道在各加工工序之间流转;缸体粗、精加工分离,分别设置高、低压清洗工序,并进行真空干燥,具体工艺流程如图1所示。

图1 加工工艺流程图

3.2.2 采用大型缸体清洗机、自动去毛刺机

生产线设置两种类型的清洗机,一种是中间清洗机,用于缸体合箱前的清洗,此种清洗机通常为常温清洗机,一般应具有定点定位功能,需保证缸体底面主轴承螺栓孔及缸体底平面清洗干净;另一种是最终清洗机,用于缸体总成的最终清洗,通常为加热清洗机,清洗液温度应控制在50℃以上,带有自加热装置,除具备定点定位功能外,还具有水套、油道及缸体外表面清洗工位。

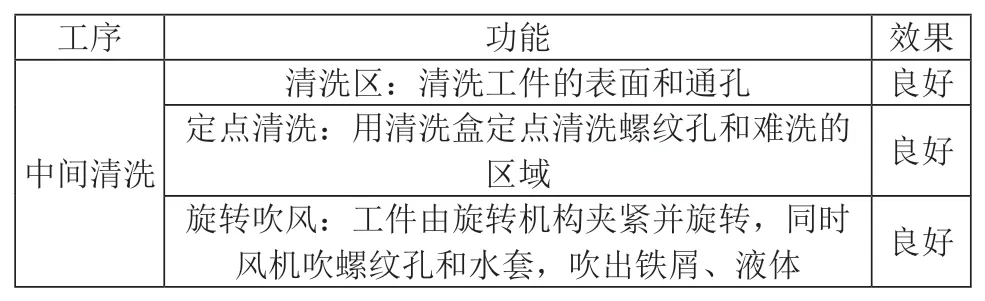

粗加工阶段主要切除各表面上的大部分加工余量,使毛坯形状和尺寸接近成品。该阶段为了尽可能提高生产效率,一般选用大功率机床,设置较大的切削参数,因此,出屑量较多、铁屑颗粒较大。根据上述特点,缸体线设置了中间清洗工序(低压清洗)。具体内容如表3。

表3 低压清洗内容明细表

精加工目的是保证各加工面达到图样要求。该阶段出屑量少、铁屑颗粒较小,外表面边缘会出现毛刺、飞边。对于毛刺的清理,常见分为两种方式,第一是机器人自动清理毛刺,分别清理缸体主、副油道孔、曲轴孔、凸轮轴孔及各斜油孔;第二种是高压去毛刺清洗,即用清洗机的高压清洗工位清洗缸体主、副油道孔及各斜油孔,而我公司同时选用了两种方式进行缸体毛刺的清理。具体内容如表4。

表4 精加工后清洗工序内容明细表

4 缸体下线成品及存储清洁度控制

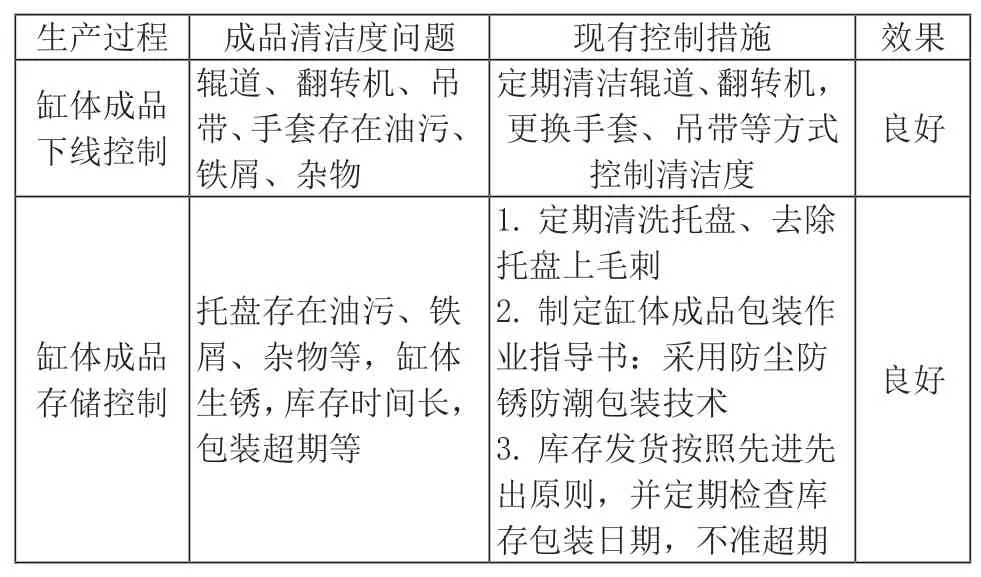

缸体成品经过风冷降温及操作者100%目检后,被存放在托盘上进行包装和储存,该过程中,缸体与辊道、翻转机、吊带、员工所戴手套、托盘及包装材料直接接触,因此,上述物品的清洁度水平将直接影响缸体清洁度水平。具体控制如表5。

表5 缸体下线成品及存储清洁度控制明细表

5 结语

通过对缸体清洁度工艺措施进行分析研究,得出以下结论:

(1)提高缸体清洁度,首先,要做好毛坯来料清洁度控制及检测。

(2)结合外部环境及缸体生产工艺特点,分别制定以下缸体清洁度控制工艺措施。建设封闭车间,内部地面采用环氧地坪;全自动化、封闭式生产线,配置油雾集中收集、切削液集中供给系统;高效工艺路线和专用清洗设备;加强车间内部现场5S管理,责任到人。

(3)综上所述,只要严格执行毛坯来料清洁度控制、缸体加工过程清洁度控制、缸体成品存储控制可有效控制缸体产品清洁度。