浅析地铁不同设备维护模式的融合与优化

2022-05-18马宏剑

马宏剑

(武汉地铁集团有限公司,湖北 武汉 430077)

1 RCM和TPM融合可行性分析

RCM具体是指维护策略中的方法和流程,其主要目的是以最小成本代价实现设备最大限度的稳定性和安全性,即确定维修内容、维修方式等问题。而TPM则是以维保人员为基础建立完整的维护体系,以提升设备综合性能为最终目的,对整个维护过程实施全周期监控,对维护过程实行精细化管理,保证维护过程能够执行到位。

通过上述分析不难看出,RCM与TPM这两种维护模式在实际的应用过程中表现出的侧重点不一样,但是通过一定的融合可行性分析,两者在一定的条件下是可以共同运行的,并且两者可以构成一个完整的反馈维护管理模式,以明确维护重点和维护模式为核心,能够对维护工作实现更加科学且精准的管理。主要原因是RCM可以通过维护数据的分析和处理,为维护制定一个科学合理且具有经济性的维护方案,同时,RCM的数据分析结果可以为TPM的设备管理提供一定的依据,促进TPM设备管理。综上所述,TPM和RCM这两种模式够相互共存,相辅相成。

2 TPM&RCM设备维保策略

2.1 实施步骤

通过分析地铁设备维护的内容和特征,TPM&RCM设备维护管理模式具体实施分为以下几个步骤:关键点分类、FMEA分析、维护周期优化、维护指导和标准化巡检等。前三个步骤主要通过RCM手段为维护活动制定合理的维护侧率,剩余两个步骤则是利用可视化、标准化手段保证维护策略经济性和有效性,同时为后续的过程分析提供数据支持。

2.2 RCM确定设备维护策略

(1)设备分类分级。为了达到提升维护成功率、降低维修成本和对关键设备重点维护。首先需要利用巴雷托最优管理分析法对待维护设备进行关键性分析,确定为维护对象和维护内容,通过查阅相关文献可知,设备的关键性一般由设备的安全性、故障率和维护成本这三个指标衡量,故以此对维护设备进行关键性分析,分析公式如下:

在上式中,W表示为某设备的关键性得分;Ai为指标i的权重;Bi为指标i的关键程度得分,根据实际情况可打1~9分。

当时W≥80时,判断该设备属于K类设备;60≤W<80时,判断其属于I类设备;20≤F<60时,属于O类设备。这里,KIO分类分别代表关键、重要和一般。

(2)FMEA分析。FMEA分析即故障模式判断及其造成的影响分析,这是一种分析故障信息的有效工具。其主要功能对通过分析设备运行数据,分析设备潜在的故障点,并针对性地提出维护测量和改善措施,将故障发生的可能性降到最低。由此不难看出,利用FMEA对关键设备进行分析,可以更好地确定维护重点环节;在TPM可视化管理的加持下,协助维护工作人员对设备状态有一个准确的评判,以此来提高检修工作效率,为后期实施具体的维修工作奠定基础。

(3)维护周期优化。制定合理维护周期技术是保证设备运行的重要手段之一,设备维护周期直接关系到设备的稳定性与可靠性;与此同时,维护周期在一定程度上影响着维护成本和维护效率,若维护周期越短,则维护成本越高;若维护周期过长,则设备的稳定性不能得到保证,因此,维护周期的制定需要综合考虑设备质量、设备工作模式等因素的前提下,制定一个实用周期性维护周期计划,还要求维护周期计划具备一定的经济性。

2.3 TPM落实现场维护活动

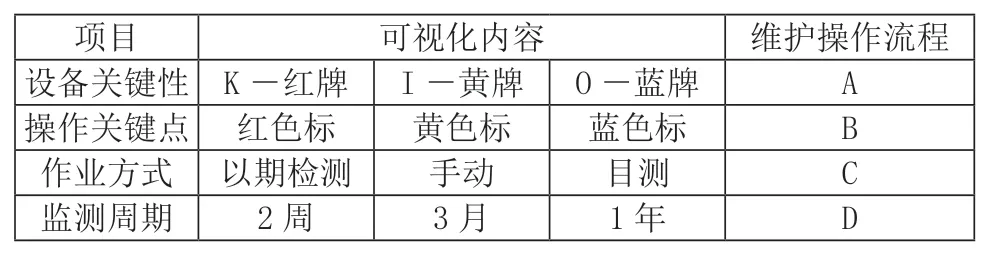

(1)可视化管理。维修人员在维修设备时,通常会遇到以下困难:无法准确判断故障原因;没有标准的维修流程;缺乏可视化的指导手册,容易导致误修或缺修,维修效率低下,不利于设备维护和数据收集,因此,为了达到维护措施成本有效实施的目标,需要将RCM优化维护策略等信息与TPM有机结合,并使用特殊的视觉标志和其他方法来管理现场维护活动,具体内容见表1。

表1 设备可视化维护内容

以RCM分析结论为基础,对整个设备维护过程实行可视化管理,对于一些关键部分或关键零件,可用一些特殊标识(不同的颜色)进行标记区分,并且可以在铭牌上注明维修日期、维修注意事项等信息,进一步规范维修作业,提高维修效率。

(2)TPM数据规范化统计。TPM管理体最大的特点就是对设备历史信息和状态的数据进行规范化管理,为后续RCM的具体实施提供依据。在设备维护方面,其规范内容具体包括设备批次、使用时间范围、操作记录和故障现象等,对数据信息进行足够规范的护理是保证融合性管理模式执行的重要手段之一。

3 应用实例分析

3.1 总体概述

上海地铁作为国内极具代表性的地铁工程项目之一,其专业性、复杂性以及技术性等在行业都属前列,这些属性也决定了上海地铁在日常运行中不得不面对极高的运营安全压力和后期维护成本,广州地铁早在2005年就开始尝试使用TPM&RCM相融合的设备维护管理策略,经过一段时间的使用,发现实际效用明显,并且通过总结实践经验,不断完善融合维护模式体系细节问题,使其逐渐趋于成熟。

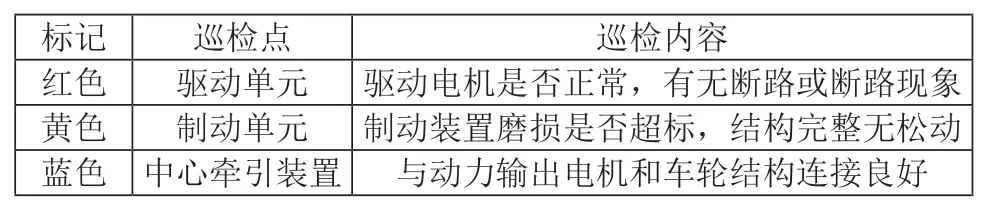

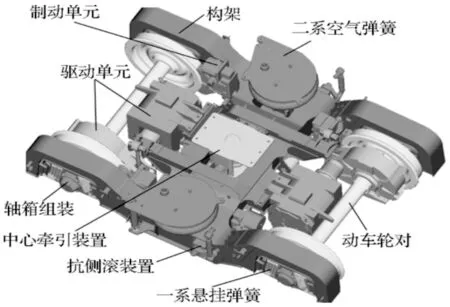

以地铁动力结构为例,经过一系列的关键性分析,该设备在安全性、故障率和维护成本三个方面的得分分别为9、8、7,由此得到其加权关键性为95分,故判断地铁动力结果为关键性设备,接下来通过FMEA分析,进一步确定设备维护的重点部位及环节等。具体内容见表2和图1。

表2 动力结构可视化巡检点

图1

3.2 设备故障管理软件开发与周期优化

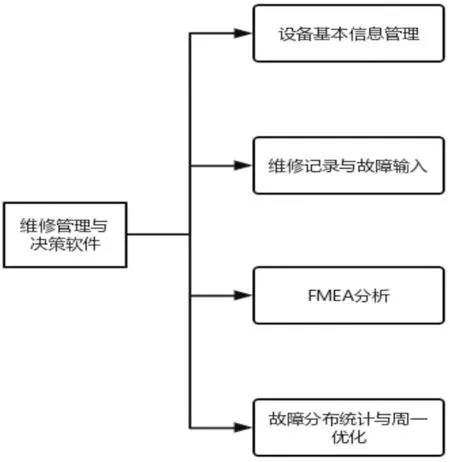

为了方便后期记录故障信息和相关数据统计工作,以Eclipse为开发工具,以phpMyAdmin作为后台数据处理平台,用Hadoop作为数据处理工具,开发出一套完整的地铁设备维护辅助决策管理软件,其功能和结构见图2。

图2 软件功能及结构

通过故障分布和周期优化快,维修人员可以轻松实现故障数据的获取,由此可以得到威布尔分布估计参数,接下来输入维护成本相关数据,分析可得可靠度最低值,配合前期建立的周期优化模型,获得对应的维修周期。

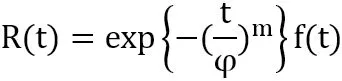

设备可靠度计算函数:

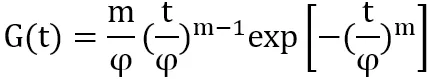

设备故障率计算函数:

式子中m=3.64为形状参数,φ=11.75为尺寸参数。

通过分析历史账单可知,地铁动力结构设备的预防性维护费用为750元,单次修复成本约为1500元。由于该设备为Ⅰ类关键设备,可靠度下限设定为0.9,通过优化后得到的最佳维护周期为5个月。

4 结语

本文通过分析TPM和RCM这两种维护模式的兼容性,从两个设备维护目标出发,介绍了TPM&RCM融合设备维护管理策略,并开发了相应辅助软件和决策优化软件,在上海地铁中得以应用,其实际使用效果显著,足以证明TPM&RCM相融合的设备管理与优化策略的有效性和合理性,应用前景值得期待。