铁路货车轮轴智慧检修方案研究

2022-05-18李战胜李木存阮奇海

李战胜,李木存,阮奇海

(国能铁路装备有限责任公司陕西分公司,陕西 榆林 719316)

1 装配制造业智能化发展趋势

货车轮轴智能检修属于装配制造业智能工厂的范畴,智慧检修的核心是信息化与自动化系统的高度集成基础的智能化。

装配制造企业的产能不像连续型企业主要由设备产能决定,而主要以加工要素及人员配置的合理性决定,因此同样规模和硬件设施的不同企业因其管理水平的差异导致的结果可能有天壤之别。从产品形态来说,装配制造与维修的多个零部件的配套关系,具备生产多品种产品的柔性制造能力,因为装配维修过程中包含着变化和不确定性,因此更需要生产排程、加工过程设备的自动化控制以及质量检测的配合,因此,装配制造业智能化,主要体现在通过物联和信息管理方面的改进,来提升生产力和竞争力。

目前较为先进的智能制造企业,一般都采用如下设计、配置并能达到如下水平:(1)智能化工厂采用顶层设计,全面融合制造和管理过程设计,构建最先进信息化技术架构平台。(2)MES系统:广泛采用MES(Manufacturing Execution System制造执行系统)进行排程,完成生产配料、工单以及生产统计跟踪等;支持柔性制造模式,支持多物料规格产品组合切换。(3)生产过程在线监控:完整的在线生产过程、设备运行实时监控系统,通过总控中心和工位看板完成生产监控与管理交互。(4)工位自动化加工中心:各工序以加工中心为单位,利用各类机器人自动完成各工序加工制造,包括上下料、加工以及刀具更换等。(5)设备物联:加工工件及设备状态信息,实时联入生产局域网,通过信息共享,驱动工位自动传送流水线;支持设备供货商进行远程设备运维。(6)物料和产品智能库:采用智能库管理技术,利用RGV(Rail Guided Vehicle,有轨制导车辆)或AGV(Automated Guided Vehicle,自动导航小车)技术自动识别物料和判别路径,进行物料进出库传送。(7)异常处理:利用智能图像识别或探伤检测等技术,配合人工对产品质量进行检测,质量问题发出报警并退出返回;具有现场人员安全防护体系。(8)二维码、RFID应用:采用二维码或者RFID(Radio Frequency Identification,射频识别码)方式,自动读取工件ID标识码,定位工序位置,跟踪工件流程。(9)现场看板及移动终端APP应用:现场看板用于工单交互、报警推送、工位或全厂大数据查询;个人或班组绩效考评,或安全操作宣传等。(10)3D数字孪生工厂平台:利用3D工厂模型在线监视工位生产设备状况,辅助进行产品优化设计仿真模拟以及设备操作培训等。(11)生产监控调度中心:生产监控调度中心负责监控协调整个生产过程,配合现场视频系统,完成调度或应急处理;大屏幕系统进行大数据库展示;全厂无人化或少人化操作。

2 货车轮轴检修现状

通过对国内多个车辆段轮轴检修车间进行调研,参阅国内轮轴检修相关论文,特别针对沧州轮轴检修基地进行全面考察,发现近年来各车辆段在检修工序各个环节上,虽然进行了大量的技术改造,并取得了一定的成效,但是对照轮轴检修智能化的构成要素,目前国内货车轮轴检修依旧普遍存在如下问题。

2.1 轮轴流水线自动化问题

货车轮轴从收入、拆卸、测量、探伤以及加工到组装、支出的每一个工序,都有一定数量的人工操作参与。整个轮轴工件物流并没有通过RGV或者AGV等技术自动“流动“起来,造成人员投入过多,效率低下,成为事实上的“人工作坊”。

2.2 轮轴测量自动化问题

轮轴尺寸是整个维修过程的最重要的参数,在测量工序虽然配置了轮轴测量机,但是行业普遍采用的测量机,测量精度不准,设备可靠性差,测量效率也不能达到轮轴维修产能的要求,导致测量设备普遍停用,采用人工卡尺测量。

2.3 轮轴机加工设备自动控制问题

目前如荧光磁粉探伤机、轮轴微机控制超声波自动探伤机、多通道数字式超声波探伤机、数控车削车床、轴颈成型磨床、数控轮座磨床,轮毂孔加工镗床,轮对压装机,轮对踏面旋修车床等,大部分设备主要是为本地单套设备完成本机功能而设计,没有为联网、远控以及与上下料机械传动系统联动而设计,因此虽然部分设备配置有PLC系统控制,但大多是由人工采取机旁电控方式操作。

2.4 轴承智能库问题

部分车辆段虽然建了大型轴承智能库系统,可完成轴承自动选配功能,但因为智能库设备可靠性差,或者因为轮轴维修批量小,启停智能库系统时间长,甚至不及人工搬运效率高,故不能或不愿投入使用。

2.5 信息共享与质量控制问题

对轮轴的测量、探伤、加工以及压装数据信息,普遍采用纸质表格手工记录、打印并进行工序间传递交接,并由人工录入到HMIS(Huoche Management Information System铁路货车技术管理信息系统)中。因为没有实现自动数据采集,人工录入占用了人力时间、降低了效率。HMIS系统数据仅仅用于单向上传备案,没有配合轮轴标识识别,作为检修过程的有效信息化管理手段。

2.6 集控调度中心问题

由于上述基础设备和流程管理未达到集控的水平,因此各车辆段目前基本上都没有设置真正意义上的总调中心。一些调度室仅仅为现场视频监视室,有些车辆段配置了大屏幕,仅仅作为一般性生产统计显示及党政宣传用途。

3 货车轮轴智慧检修方案

3.1 货车轮轴智慧检修系统框架

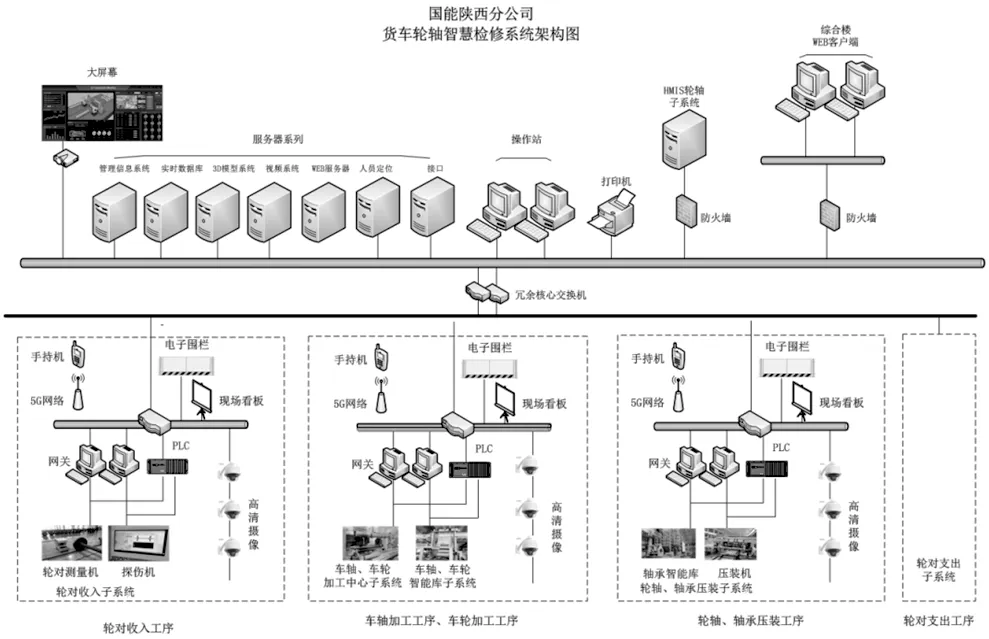

基于上述分析,货车轮轴智慧检修整体方案,采用从自上而下顶层设计方式,系统框架如图1所示。

图1 轮轴智慧检修总体架构图

(1)基础设施层:建立中心服务器系统、数据库系统以及数据采集网络,通过PLC(Programmable Logic Controller,可编程逻辑控制器)、仪表/传感器和工控/IT系统之间的联网,实现设备检修信息的自动采集、处理和生产指令自动下达。配合网络视频,监控设备异常、人员安全等异常报警。(2)智能设备层:智能化测量加工中心实现边检测、边加工的能力,准确识别工件,自动进行测量、探伤、加工及压装等,部分工位人机协作。需要对机加工设备本地电控系统进行通讯及远程控制改造。智能物流设备包括轮轴、轴承立体仓库、智能夹具、AGV、桁架式机械手、悬挂式输送链等。(3)智能产线层:通过大屏幕、调度中心终端、电子看板或手机显示出实时检修状态。(4)智能车间层:对检修计划、质量、设备、能耗、绩效等进行统计分析,决策支持。

3.2 中心数据库数据采集设计

中心数据库系统,实现轮轴、车轴、车轮、轴承四大配件在车间的生产物流和各车间之间的供应链物流过程中信息流和物流同步。通过实时数据库规约驱动程序、或关系数据接口,完成检修过程全流程基础数据收集、存贮和数据处理。

各主要工位设备上行数据流主要包括:(1)在轮对测量机工位采集轮轴尺寸数据及测量机设备运行状态数据;(2)在轮对退卸机、电磁探伤工位、自动超探工位采集轮轴探伤数据及设备运行状态数据;(3)在车轴、车轮加工机床工位采集机床设备启停状态、运行参数;(4)在车轮智能库、轴承智能库设置接口机,采集智能库设备启停状态、运行参数等;(5)在轮对压装、轴承压装工位采集压装机设备启停状态、运行参数等;(6)在车间设置传感器,对车间环境、重要房间、重要机房的温湿度等进行测量。(7)其它采集信息包括高清视频摄像信息;车间内安全围栏红外监测闯入报警信息;操作人员、巡检人员定位信息等。

下行信息主要包括重要设备远程启停命令;生产计划单、运维任务单;设备及子系统配置参数表等。中心数据库系统与HMIS系统实现数据共享;系统与HCCBM(Condition Based Maintenance,简称CBM,国家能源集团铁路货车“状态修”健康状态诊断模型及状态监测维修系统)保持数据共享。

3.3 轮轴输送改造方案

沧州轮轴检修按作业分为8个检修线,为优化设备布置和物流适应设备自动化作业的需求,轮对长距离采用轮对自动推送装置和AGV、RGV结合轮对平移线的方式实现。

车轴采用链式输送线和AGV、RGV进行输送,通过机械手和六轴机器人实现设备的上下料。车轮采用滚杠输送线输送,通过车轮机械手实现设备的上下料。轴承采用滚杠和链式输送线进行输送,通过机械手实现上下料。前盖、后档、标志牌、施封锁,轴端螺栓等小部件采用AGV进行输送,实现存放与工位间的输送。

3.4 智慧检修管理信息系统

按照轮轴检修的业务管理层次,针对领导决策、生产组织、技术管理、安全管理、质量验收等职责,设计构造信息化系统功能。重点解决生产过程管控、防错、产品质量追溯、设备运行等相关管理目标,建立一个业务统一、流程顺畅、数据规范的生产管理平台。

管理平台功能主要包括:(1)生产过程管理:实时监控整个检修过程的各种现场数据,并按照预先设定的报修条件,出现异常情况应及时报警提醒,并采取相应措施;(2)质量管理:以检修过程质量信息汇总和控制为核心,建立快速、全过程的质量反馈、质量处理、质量跟踪控制;(3)设备管理:对车间主要生产设备的使用频率、运行状况、工时、定额、能耗、产能等有关信息进行采集和分析,对设备进行全面的运行管理;(4)统计分析:对检修进行统计分析,并通过对大数据的综合分析,对生产运行情况进行有效评价如检修合格率、员工绩效、设备效率等。(5)移动应用:支持手机、PDA等移动终端,实现移动端的派工报工、接料发料、数据录入、生产进度跟踪、实时统计分析展示等。

4 结语

针对沧州轮轴检修车间进行的智慧检修系统方案设计,方案的技术难点如轮轴ID标签技术选择、轮轴测量机选型、探伤新技术引用、机加工设备联网以及数据库设计等,更细节的设计或研发需求,不在此详述。通过对方案改造进行的模拟和计算,预计改造后,自动化实现率达到95%以上;减少现场岗位作业人员52%左右,车间整体轮轴检修产能不小于120条/天(四级修40条/天,80条/天)。