新型耐盐低伤害压裂稠化剂的研制及应用

2022-05-18杨传书何国林徐术国段继男

杨传书,马 英,何国林, 冯 超, 徐术国,段继男,李 琪

1中国石化石油工程技术研究院 2中国石化西北油田分公司石油工程监督中心 3中国石油青海油田分公司采油二厂 4西安石油大学石油工程学院

0 引言

水力压裂是储层增产改造广泛应用的措施之一[1]。压裂后会产生大量的返排液,返排液成分复杂,对环境危害严重[2]。返排液净化处理费用高昂,目前最为经济有效的处理方式是将返排液进行重复利用[3-4]。随着不断开发,由于压裂返排液的多次重复利用,新疆油田玛湖区块返排液水质不断变差,矿化度达40 000 mg/L左右。常用的羟丙基胍胶(HPG)压裂液耐盐性差,配制的冻胶抗剪切性能及携砂性能偏弱,再加之地层微裂缝发育,已多次造成砂堵。与此同时,胍胶的残渣较多,对低孔低渗储层的伤害较大,压裂改造的增产效果不理想,以往常用的HPG压裂液已不能满足现场施工要求。因此,耐盐性良好,携砂性能突出,对储层伤害小的压裂液体系能有效解决上述难题。为此,本文在丙烯酰胺(AM)基团中引入耐盐磺酸基团(AMPS)和甲基丙烯酰丙基三甲基氯化铵(MAPTAC)功能单体,研发了一种耐盐性能良好的三元共聚物稠化剂(以下简称:KN-10),并考察了该稠化剂耐温性、耐盐性、携砂性及破胶性。

1 实验部分

1.1 主要实验试剂及仪器

实验仪器:MCR 302型流变仪,安东帕有限公司;岩心驱替实验装置,南通仪创实验仪器有限公司;JIDI-5D离心机,广州吉迪仪器有限公司。

1.2 合成方法

加入适量的水于三口烧瓶中,称取一定量AMPS溶于水中,采用NaOH溶液调节pH值为7左右。加入一定量的AM、MAPTAC,搅拌使其溶解,通氮气20 min并升温到指定温度,加入一定量的引发剂,恒温水浴下反应一定时间,最终得到聚合物粗产物。采用无水乙醇进行洗涤提纯,置于60 ℃烘箱中烘干,将得到的产物进行研磨,并保存在烘箱中备用。

1.3 实验方法

1.3.1 液体黏度测试

将得到的KN-10配制成0.4%的溶液,在反应温度25 ℃、170 s-1条件下,采用流变仪测试溶液黏度。取一定量的返排液和不同矿化度的盐水,配制质量浓度为0.4%的聚合物和HPG基液,以0.3%的交联比进行交联,形成冻胶,在一定温度,170 s-1下测试冻胶的黏度。

1.3.2 携砂性能测试

取一定量返排液配制的HPG和聚合物压裂液冻胶,按480 kg/m3的支撑剂浓度将20/40目支撑剂与压裂液冻胶进行混合,并加热至90 ℃,测试支撑剂在不同冻胶中的沉降速度。

1.3.3 破胶性能测试

在HPG和聚合物冻胶中,加入0.065wt%的破胶剂(过硫酸铵)、90 ℃下进行破胶,测试破胶液中残渣含量。取一定量HPG和聚合物的破胶液,采用岩心驱替装置进行岩心伤害实验,测试不同破胶液对岩心的伤害率。

2 KN-10的合成优化

制备稠化剂的初始反应条件如下:单体总质量浓度为20%,引发剂浓度为0.2%,反应温度为40 ℃,pH值为7,稠化剂浓度为0.4%。根据文献调研AMPS的量占单体总量的20%较为适宜[5],即AMPS的总质量分数为4%。

2.1 单体配比的影响

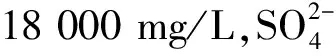

在引发剂加量为0.2%,反应温度40 ℃,pH值为7,反应时间4 h的实验中,AMPS的总质量分数为4%并保持不变,通过改变AM和MAPTAC的使用量来控制稠化剂的合成,实验结果如表1所示。

表1 单体配比对冻胶黏度的影响

由表1可知,单体的比例对基液黏度影响很大,当AM、MAPTAC的质量浓度为14%、2%时,基液黏度最大。这主要是因为当MAPTAC量较小时,能引入到聚合物中的铵根阳离子较少,静态排斥效应较弱,聚合物分子在水溶液中蜷缩严重,导致溶液黏度较低。但MAPTAC的聚合能力与其他两种单体相比更弱,MAPTAC浓度过大会明显降低整个体系的聚合能力,造成溶液黏度下降。综上考虑AM和MAPTAC最佳加量为14%和2%。

2.2 引发剂加量的影响

在反应温度40 ℃、反应时间4 h条件下,pH值为7,最佳单体浓度(AMPS,AM,DMDDAAC浓度分别为4%,14%,2%)下,研究了引发剂(亚硫酸氢钠∶过硫酸钾=1∶2)加量对KN-10基液黏度的影响,实验结果如图1所示。由图1可知,随着引发剂加量的增加,合成的KN-10溶液的黏度呈先上升后下降趋势,引发剂加量为0.25%时,KN-10溶液的黏度为66.4 mPa·s,黏度值达到最大。这主要是因为,当引发剂加量过低时,聚合反应不够彻底,导致聚合物增黏能力较低。但当引发剂量过大时,产生的引发剂活性中心体过多,导致合成的聚合物的相对分子质量也较低[6-7],从而导致黏度也较低。最终优选最佳的引发剂加量为0.25%。

图1 引发剂加量对基液黏度的影响

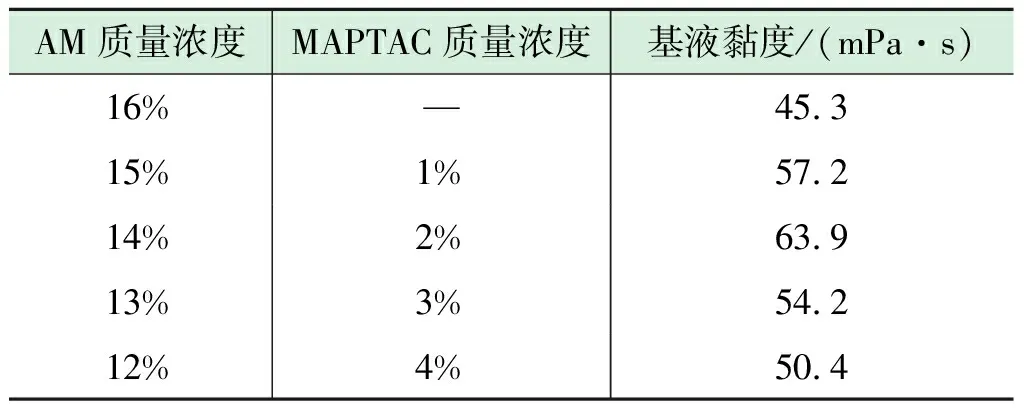

2.3 反应温度的影响

在引发剂加量0.25%、反应时间4 h、pH值为7、最佳单体浓度下,反应温度对合成KN-10溶液黏度的影响如图2所示。

图2 反应温度对基液黏度的影响

反应温度由30 ℃升至60 ℃,KN-10溶液的黏度先增大后减小。该体系在30℃以上便可引发聚合反应,过低的反应温度使得聚合反应的诱导期时间增长,单体的转化率降低,温度很低时甚至不能进行聚合反应[8];适当升高温度可以提高反应活性,但反应温度过高时,短时间内就会产生大量自由基,使得链终止速率大于链增长速率。因此,该聚合反应的最佳温度为50 ℃。

2.4 反应时间的影响

在引发剂加量为0.25%、反应温度为50 ℃,pH值为7,最佳单体浓度下,反应时间对合成0.4% KN-10溶液黏度的影响如图3所示。反应时间由2 h增至5 h,KN-10溶液的黏度由41.6 mPa·s增至75.3 mPa·s。当反应时间过短时,反应不够充分,有效产物的生成率较低,导致基液黏度低[9]。如果反应的时间过长,产物转化率不会大幅度提高,因此合适的反应时间可以使反应物充分反应达到最佳的转化率。当反应时间为3.5 h时,随着反应时间的不断增加,基液黏度增加缓慢,因此最佳反应时间为3.5 h。

图3 反应时间对基液黏度的影响

2.5 pH值的影响

在引发剂加量0.25%、反应时间3.5 h、反应温度50 ℃、最佳单体浓度下,pH值对合成0.4% KN-10溶液黏度的影响如图4所示。由图4可知,随着pH值的增加,基液黏度呈先增加后降低的趋势,当pH值为6~8时基液黏度较大,pH值过小或过大都会显著降低聚合物溶液的黏度。这主要是因为pH值过小或过大会明显降低引发剂的分解速率,减小聚合物的相对分子质量[10]。因此优化最佳pH值为6~8。

图4 pH值对基液黏度的影响

3 压裂液性能评价

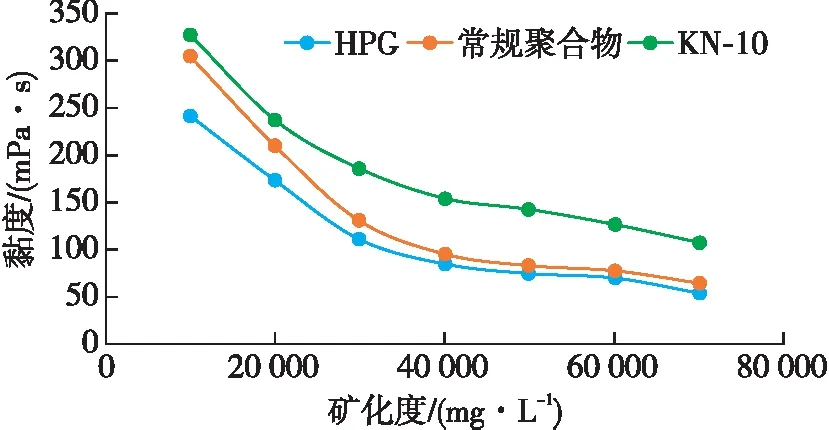

3.1 抗盐性

在90 ℃,170 s-1条件下,不同矿化度盐对冻胶的影响如图5所示(稠化剂浓度0.4%,交联比0.3%)。随着矿化度的增大,冻胶黏度呈不断下降趋势。这主要是因为:一方面由于高矿化度盐离子的作用,导致返排液中配制的基液黏度出现不同程度的降低;另一方面,返排液中的无机盐离子会部分阻碍交联剂与高分子的结合,影响了交联剂与高聚物的交联强度。与HPG和常规聚合物相比,KN-10在相同矿化度下冻胶黏度更大,当矿化度为70 000 mg/L时,冻胶黏度仍大于100 mPa·s,表现出良好的耐盐性。

图5 压裂冻胶的耐盐能力对比图

3.2 抗温性

采用返排液配制压裂液(矿化度39 500 mg/L),将压裂液温度由20 ℃逐渐升至100 ℃,在不同温度下,170 s-1下剪切10 min,测试其黏度变化情况如图6所示。由图6可以看出,该压裂液在温度达100 ℃时,黏度仍为146.3 mPa·s,表现出良好的耐温性能。

图6 压裂冻胶的耐温能力对比图

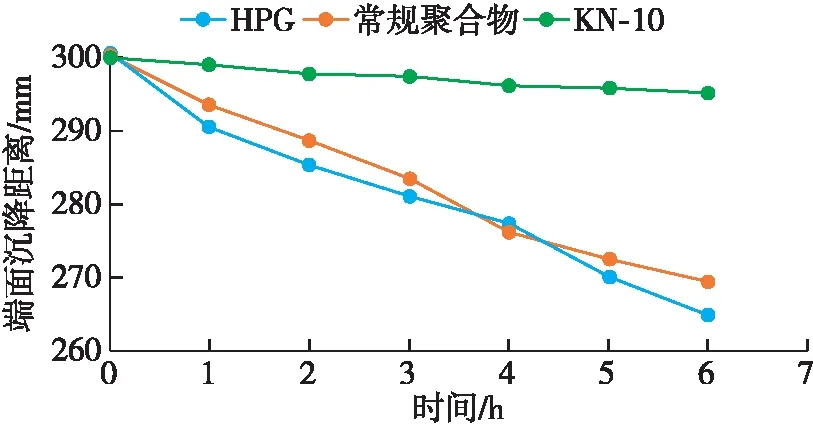

3.3 携砂性

返排液配制的压裂液良好的携砂性是保证压裂施工成功的前提条件。在温度90 ℃、支撑剂浓度为480 kg/m3条件下,测试支撑剂在不同冻胶中的静态沉降速度(增稠剂浓度0.4%,交联比0.3%)。如图7所示,相比于HPG和常规聚合物冻胶,相同条件下,KN-10支撑剂端面下降距离相对更小。KN-10中支撑剂的静态沉降速度为0.8 mm/h,明显小于HPG和常规聚合物中支撑剂静态沉降速度(分别为5.8 mm/h、5.1 mm/h),这表明KN-10具有良好的携砂性能。

图7 压裂冻胶的携砂能力对比图

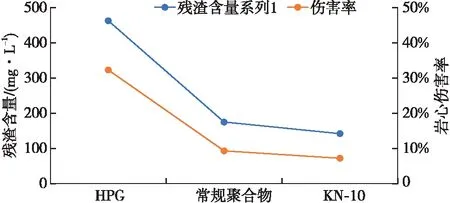

3.4 破胶性

向配制好的冻胶(0.4%增稠剂,0.3%交联剂)中,按650 mg/L的比例加入破胶剂,90 ℃下恒温破胶3 h。测试不同破胶液中残渣含量,如图8所示。与HPG破胶液残渣(463 mg/L)相比,KN-10、常规聚合物破胶液残渣含量更小,分别为142 mg/L、175 mg/L。如图8所示,由岩心伤害实验可知,KN-10、常规聚合物破胶液的伤害率分别为7.2%、9.3%,远小于HPG破胶液对岩心伤害率(32.3%)。这主要是因为:一方面胍胶含有一定量的水不溶物;另一方面过硫酸铵是氧化类破胶剂,破胶过程中胍胶侧链半乳糖降解速率明显大于主链甘露糖,导致胍胶分子链中甘露糖与半乳糖的比值大幅度提高,分子溶解性降低,导致较多不溶物产生[11]。因此,KN-10和常规聚合物与HPG相比对储层的伤害更小。

图8 残渣含量及岩心伤害率对比图

4 现场应用

KN-10压裂液体系在新疆油田玛湖区块得到了成功应用。该区块目的层温度81~93 ℃,油层埋藏深度2 132~2 743 m,平均孔隙度13.53%,平均渗透率35.4 mD,为低孔低渗储层。由于该区块返排液矿化度高,储层温度较高,返排液配制的HPG压裂液不能满足施工要求。现场压裂施工时出现加砂困难,多次砂堵,平均砂比低,压后单井平均原油产量仅为2.3 t/d,增产效果较差等问题。目前,KN-10压裂液已在该区块实验5口井。如表2所示,由于良好的耐盐性和携砂性,提高了施工成功率,截止目前施工成功率100%。加之KN-10压裂液对储层的伤害率更低,有效保护储层,单井原油产量提升至4.7 t/d。该压裂体系在新疆油田玛湖区块取得了良好的应用效果。

表2 压裂液应用效果对比

5 结论

(1)按如下合成条件制备的耐温耐盐KN-10具有良好的性能:AMPS质量浓度为4%,AM质量浓度为14%,MAPTAC质量浓度为2%,引发剂质量浓度为0.25%,反应温度为50 ℃,反应时间为3.5 h,pH值为6~8。

(2)以KN-10配制的压裂液具有良好的耐温抗盐性能,携砂性能良好,破胶性好,综合性能优越。以0.4% KN-10和0.3%交联剂生成的冻胶,在70 000 mg/L下黏度仍大于100 mPa·s,返排液配制的冻胶在100 ℃下黏度仍为146.3 mPa·s。配制的冻胶中支撑剂沉降速度最小,破胶后残渣含量最少,对储层的伤害最小。该体系在新疆油田玛湖区块获得了成功的应用,有效地提高了施工成功率和单井产量。