水冷式冷水机组运行油压差异常问题分析及处理

2022-05-18胡启帅文万军魏大明

胡启帅,文万军,雷 超,余 峰,魏大明,高 俭,曹 靖

(中国核动力研究设计院,四川 成都 610041)

1 引言

冷冻水系统目前广泛应用于工业领域,是设备安全运行必不可缺的重要系统[1]。冷冻水系统承担着为设备提供符合要求的冷冻水的重要责任。冷冻水系统的安全高效运行是运行人员需要时刻注意的,如何保证系统的稳定运行成了一个关键的问题[2]。在目前的核能相关领域中,出于对设备的安全出发,对冷冻水系统的要求极高[3]。

对整个冷冻水系统而言,制冷机组的稳定运行决定着冷冻水系统的稳定运行,压缩机是制冷机组的心脏[4]。在制冷行业,如何保证压缩机高效运行是一个重要的研究方向[5]。螺杆式压缩机是目前制冷行业使用率很高的一种压缩机[6],螺杆式压缩机市场的增长呈现上升趋势[7]。在设备冬季运行期间,冷冻水系统的水冷式制冷机组频繁出现运行油压差不足故障报警,导致压缩机故障停运,从而严重影响设备的使用。为保证水冷式制冷机组的稳定运行,本文从水冷式制冷机组的故障原因出发进行分析并根据螺杆式压缩机原理及理论制冷循环分析和解决问题。

2 制冷机组工作流程及制冷原理简介

2.1 制冷机组工作流程简介

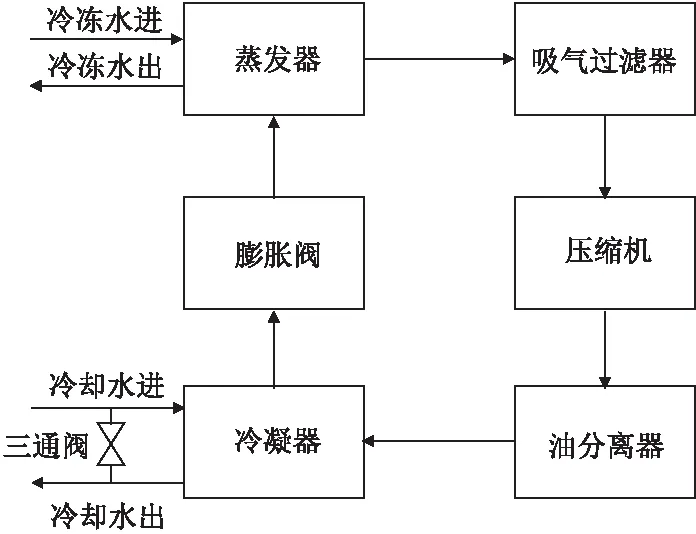

在制冷机组中采用单级压缩机,单级蒸汽压缩式制冷循环主要由压缩机、膨胀阀、蒸发器、冷凝器四部分组成[8]。制冷机组工作流程简图如图1所示。

图1 制冷机组工作流程简图

制冷机组向设备提供7 ℃的冷冻水,冷媒在蒸发器中完成和冷冻水的换热后进入压缩机压缩,压缩机完成冷媒的压缩后冷媒进入冷凝器与冷却水进行换热,吸气过滤器作用是对进入压缩机的冷媒进行过滤,油分离器对完成压缩的冷媒和润滑油进行分离。

2.2 制冷原理简介

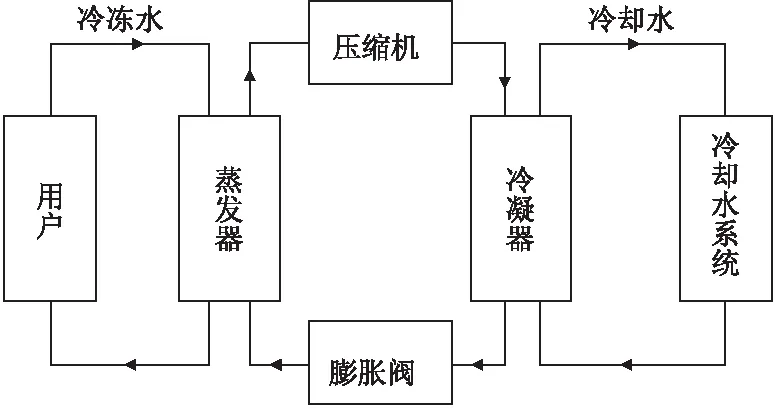

整个单级蒸汽压缩式制冷循环主要由4个阶段组成,制冷机组通过冷媒和冷却水在蒸发器以及冷凝器之间进行换热,来达到制冷的目的。制冷原理如图2所示。

图2 制冷原理简图

整个制冷原理[9]可简化为以下4步:

(1)压缩机从蒸发器吸入已经和冷冻水完成换热的低温低压冷媒;

(2)压缩机将低温低压冷媒压缩为高温高压冷媒,并排入冷凝器;

(3)高温高压冷媒在冷凝器中与冷却水发生热交换变成低温高压液态冷媒;

(4)低温高压的液态冷媒经过膨胀阀变成低温低压湿蒸气冷媒。

2.3 螺杆式压缩机工作原理

螺杆式压缩机通过相互啮合的两个螺旋形转子转动来进行冷媒的吸入、压缩和排出。当压缩机进入吸气阶段时,滑油会和冷媒一起被吸入气腔等待压缩。在冷媒和滑油被压缩的时候,滑油对压缩机轴承和转子进行润滑以及冷却。当压缩完成进入排气阶段时,压缩完成的冷媒和滑油会一同被排入油分离器。冷媒和滑油在油分离器中被分离,冷媒被送往冷凝器,而滑油被冷却后再次吸入压缩机。

3 运行油压差故障分析

3.1 运行油压差故障描述

运行油压差故障是指压缩机工作中压缩机吸入滑油的压力值低于保护设定值的故障,压缩机为保证滑油能够顺利进入压缩腔,必须保证运行油差大于压缩机的保护值[10]。螺杆式压缩机的滑油吸入压力是由压缩机的吸气压力和排气压力之差提供的,若压缩机排气压力为p1,吸气压力为p2,滑油吸入压力为p,则p=p1-p2。螺杆式压缩机运行油压差不足是指压缩机吸入压力p小于机组的设定保护压力,为保证压缩机不缺油[11],机组的运行油压差报警设定值为450 kPa,即p<450 kPa。

对制冷机组而言,螺杆式压缩机的稳定高效运行决定了制冷能力的高低。制冷机组多次出现运行油压差故障停机,严重影响了制冷机组的制冷能力。

3.2 运行油压差故障分析

根据理论制冷循环压-焓图[12](p-h图)可知。图3为单级蒸气压缩式理论制冷循环图。

图3 单级蒸气压缩式理论制冷循环压焓图

通过压焓图对制冷机组整个工作流程进行描述,结合制冷原理进行说明:

(1)压缩机从蒸发器吸入蒸发压力为p0的饱和冷媒蒸气,此时饱和冷媒蒸气对应的饱和温度为t0,如状态点1所示。将冷媒压缩至冷凝压力pk,如状态点2所示,压缩过程完成(过程线1-2);

(2)状态点2的高温高压冷媒进入冷凝器开始换热,此时冷凝压力为pk的冷媒变成饱和蒸气(状态2′),再继续冷凝(过冷)进入饱和液态(状态3),此时冷凝压力为pk,冷凝温度为tk,冷凝过程完成(过程线2-2′-3);

3.在状态点3的饱和液态冷媒通过膨胀阀节流,由冷凝压力pk降到p0,饱和温度从tk降到t0,膨胀过程完成(过程线为3-4);

4.在状态4的蒸气进入蒸发器蒸发,此时冷媒开始汽化,再次回到状态点1,蒸发完成(过程线4-1)。

根据理论制冷循环可知(忽略传热温差),冷媒在蒸发器和冷凝器中均为定压变化过程,即冷媒蒸发压力等于吸气压力,排气压力等于冷凝压力,同理冷媒的冷凝温度等于冷却水的温度,冷媒的蒸发温度等于被冷却的冷冻水温度[13]。

运行油压差不足故障即压缩机运行过程中滑油吸入压力小于机组保护压力,即p<450 kPa,可知p=p1-p2,那么在压缩机运行过程中有3种情况均可导致压缩机排气压力和吸气压力差值小于450 kPa。

(1)压缩机运作中,吸气压力变小;

(2)压缩机运作中,排气压力变小;

(3)压缩机运作中,吸气压力和排气压力均变小。

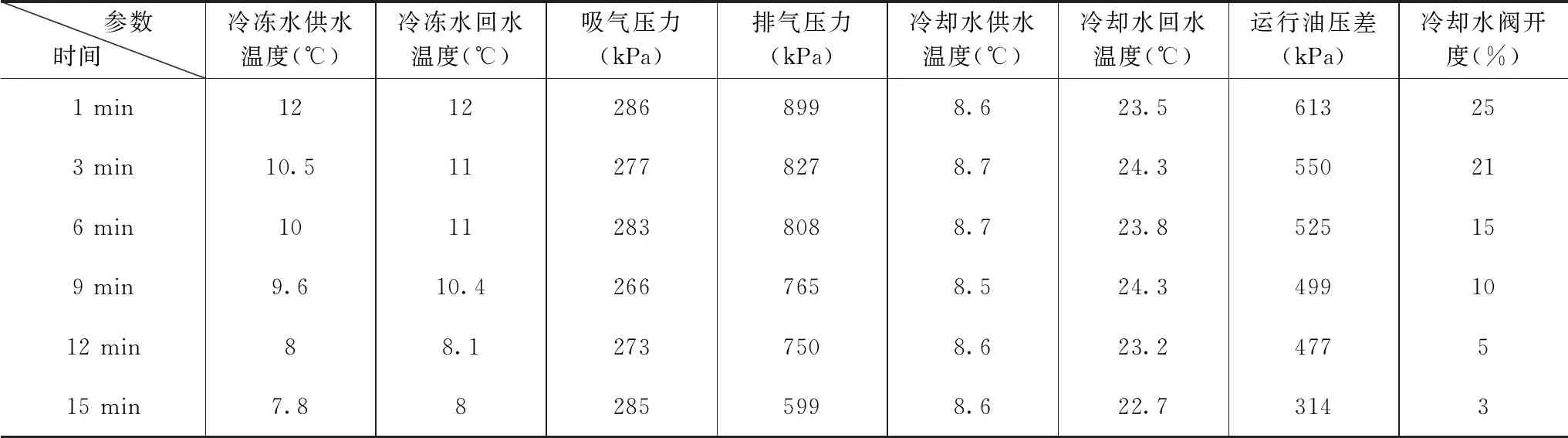

通过对制冷机组运行过程及故障时刻的数据进行对比和分析,表1为制冷机组运行到故障停机过程中重要参数记录。

从表1中可以看出,在整个制冷过程中,压缩机吸气压力基本保持不变,但压缩机排气压力逐渐变小,从而导致P逐渐减小,直到15 min后,p值小于450 kPa,机组故障停机,故排气压力逐渐减小是导致压缩机运行油压差报警的原因。

通过对制冷机组理论循环和机组实际参数变化进行分析,有以下两种可能导致排气压力降低:

(1)压缩机负荷太小;

(2)冷却水供水温度过低。

表1中,冷冻水温度从机组运行到机组保护停机的15 min内,冷冻水回水温度和冷冻水供水温度差值较小,也就是说后端用户的热负荷很小。在理论制冷循环中,根据热力学第一定律,稳定流动的能量方程为[14]

表1 制冷机组运行到故障停机过程中重要参数

Q+P=qm(hout-hin)

(1)

式中Q——单位时间内外界加给系统的热量,kW

P——单位时间内外界加给系统的功,kW

qm——单位时间内流出或流出系统的冷媒质量,kg/s

hout、hin——1 kg冷媒在系统的出口、进口比焓[15]

根据理论制冷循环压-焓图(p-h图)可知,对蒸发器而言制冷剂的蒸发过程是一个定压吸热(过程线4-1)过程,故P=0。因此可得

Q0=qm(h1-h4)

(2)

式中Q0——制冷量,kW

qm——单位时间流出或流出系统的冷媒质量,kg/s

h1、h4——蒸发器换热过程中冷媒的潜热增加量[16]

在蒸发过程中,qm不变。从表1可知,冷冻水温差较小,故h1-h4变化值较小,导致制冷量较小。根据能量守恒,压缩机的功率等于单位时间内的制冷量,压缩机的理论功率和整个压缩过程的热量变化有关[17],冷冻水温差小导致压缩机功率小,从而导致压缩机的排气压力也不大。可见过低的用户负荷导致压缩机负荷过低,直接导致压缩机的排气压力逐渐降低,最终导致制冷机组故障停机。

根据图3理论制冷循环压-焓图(p-h)可知,排气压力等于冷凝压力,在制冷过程中冷凝压力在逐渐降低。由查尔斯定律[18]可知

(3)

式中p1—初始压力,kPa

T1—初始温度,K

p2—终止压力,kPa

T2—终止温度,K

查尔斯定律表明,气体在恒体积状态下,气体压力与热力学温度成正比,即冷媒冷凝压力越高,冷凝温度就越高,反之冷媒冷凝压力越低,冷凝温度就越低。由理论制冷循环可知,冷媒的冷凝温度等于冷却水的温度,换言之过低的冷却水温度导致冷媒的冷凝压力逐渐降低,最终导致排气压力逐渐降低。根据表1可知,冷却水温度基本维持在8 ℃,夏季冷却水温度维持在22 ℃,两者的温差达到了14 ℃。从表1中冷却水阀开度也可说明,机组从开始运行到故障停机,冷却水阀开度逐渐变小,因为冷却水温度过低,为了维持冷凝压力稳定,机组减少冷却水的供给来维持冷凝压力,但过冷的冷却水在冷却水阀降至3%时仍无法维持冷凝压力,最终机组保护停机。

通过以上分析可得,导致制冷机组故障停机有2个原因:(1)过低的用户热负荷导致压缩机负荷过低,从而导致制冷机组故障停机;(2)过低的冷却水温度导致制冷机组排气压力过低,从而导致制冷机组故障停机。

4 运行油压差问题处理及验证

4.1 运行油压差问题处理

根据故障分析可知,用户热负荷较小和冷却水供水温度较低是导致制冷机组故障停机的原因,针对两个原因,提出以下两种解决办法:

(1)提高冷却水的供水温度;

(2)增加压力控制阀。

方法一:提高冷却水的供水温度,目前该制冷机组配套的冷却水系统采用开式循环。图5为冷却水系统流程图。

图5 制冷机组优化后工作流程简图

制冷机组配套的冷却水系统为开放式循环系统,冷却水泵将河水泵送至制冷机组,完成换热后的冷却水排至河水中。冷却水系统的供水参数为170 m3/h,制冷机组通过电子三通阀控制进入制冷机组的冷却水,根据表1可知,在低负荷下,整个制冷机组的冷却水需求量较小,电子三通阀开度仅为3%,通过线性换算流量为5 m3/h。本文的电加热加算均采用理论计算,忽略空气换热和热量损失。

在电子三通阀开度为3%的状态下,对进入制冷机组的冷却水进行电加热,使冷却水温度保持在20 ℃。当冷却水进水温度控制在20 ℃左右,可维持压缩机的正常运行。通过设置在冷却水进制冷机组管路上的电加热来实现加热目的。由流动流体加热计算公式[19]可知(忽略容器热耗)

(4)

图4 冷却水系统流程图

式中P—电加热器所需功率,kW

C1—被加热介质的比热,kcal/kg·℃

△T—设定温度与初始温度的差值,℃

F—加热介质流量(一般取最大流量),kg/min

故C1=1 kcal/kg·℃,F=83 kg/min,ΔT=12 ℃,则P为71.4 kW。

对现场冷却水进水管路进行检查发现,加热管段长度仅为0.9 m,管径为DN150,现场空间较小,无法安装电加热功率为71.4 kW的电加热器。故提高冷却水供水温度方案不可行。

方法二:增加压力控制阀。根据制冷原理及制冷系统分析,在制冷机组油分离器和冷凝器之间增加压力控制阀,图5为优化后制冷机组流程图。

在制冷机组油分离器和冷凝器间增加压力控制阀,压力控制阀控制方式采取比例、积分、微分控制(PID控制)[20],保持压缩机排气压力在正常范围之内。当压缩机排气压力减小时,自动减小阀门开度来达到增大压缩机的排气压力;当压缩机排气压力增大时,自动阀门增大阀门开度来达到减小压缩机的排气压力。通过压力控制阀并根据压缩机的实时排气压力进行计算,从而维持压缩机排气压力处于正常范围,让压缩机处于正常运行状态。

4.2 验证

通过对制冷机组的工作流程优化,并对加装压力控制阀的制冷机组进行试验。启动制冷机组后,观察机组运行参数变化,图6为制冷机组系统启动运行60 min内,机组重要参数的变化曲线。在制冷机组启动后,排气压力和吸气压力逐渐稳定,运行油压差稳定,表明压缩机工作稳定。制冷机组各项参数均保持在正常范围内,且机组未出现运行油压差故障报警。

图6 优化后的制冷机组运行过程中重要参数变化曲线

5 结论

本文从制冷机组及工作原理出发,通过深入分析故障停运原因,对制冷机组工作流程进行优化,通过试验进行验证。试验结果表明,优化后的制冷机组运行稳定,重要参数运行正常。