X射线光电子能谱对预硫化型催化剂活化过程的分析研究

2022-05-18张丹丹

张丹丹

(中海油炼油化工科学研究院,北京 102209)

原油资源劣质化和环保法规的日趋严格,石油产品的清洁生产成为现代炼油工艺发展的必然趋势。采用催化加氢的方式处理以脱除油品中的硫、氮等杂质是清洁油品生产的主要技术手段[1-3],制备绿色高效的加氢催化剂则是技术的关键[4-6]。通常认为,Ni、Mo、W等过渡金属的硫化物是加氢处理催化剂中的活性相[7],一般由氧化型催化剂经器内或器外预硫化而制得;相比较而言,器外预硫化可避免使用含有毒易挥发硫化物的轻质油作为硫化剂,而采用水溶性硫化剂,使预硫化过程更加绿色环保,且开工时间短,具有良好的应用前景,在国内外受到广泛关注[8-9]。

X 射线光电子能谱技术(XPS)是一种具有表面灵敏特性的现代仪器分析技术,是材料表面元素定性定量及化学价态分析的有力工具,配合离子束刻蚀技术,还可以进行材料的深度分析。在催化研究方面,由于催化剂的催化活性主要依赖于表面活性状态,XPS 分析可以给出催化剂表面活性组分的种类、化学态、在载体上的分散状态及其与载体的化学相互作用等重要信息[10-12],XPS 技术作为催化材料表征的重要手段被广泛应用。

器外预硫化型加氢催化剂的活化过程较为简单,通常在一定的气氛和温度范围内采取升温活化的方式;活化过程决定了加氢催化剂的硫化度及活性相的形成,同时影响到开工效率;从工业应用的角度出发,器外预硫化型加氢催化剂活化时间是重要的考察因素,应在保证催化剂活性的同时尽量缩短开工时间。采用XPS技术分析硫化态加氢催化剂中活性金属元素的化学态是判断催化剂硫化度和表征活性相的最直接有效的方法,同时结合离子刻蚀深度剖析技术,对不同活化时间加氢催化剂从表面到内部活化程度进行表征分析,对器外预硫化型加氢催化剂的活化工艺优化和工业应用推广具有重要意义。

1 实验部分

自制预硫化型加氢催化剂为Ni-Mo/Al2O3体系,制备流程与传统氧化型催化剂类似,将仲钼酸铵、碱式碳酸镍及含硫活性组分前驱物采用络合浸渍技术负载,经过干燥处理得到预硫化型加氢催化剂;预硫化型加氢催化剂在室温至300 ℃升温活化,活化总时间约为10 h,取不同活化时间催化剂快速转移至样品瓶中并用无水乙醇密封保存,分析时取出少许制样;活化1、3、5、7、10 h的加氢催化剂样品分别命名为CAT1、CAT3、CAT5、CAT7、CAT10。

在Axis Supra 型X 射线光电子能谱仪上进行XPS分析实验。所用激发源为单色化AlKαX射线,功率为150 W;荷电效应用污染碳的C 1s谱线(结合能为284.8 eV)校正;谱峰拟合时,S 2p、Mo 3d 的自旋分裂峰S 2p3/2和S 2p1/2、Mo 3d5/2和Mo 3d3/2的间距分别设定为1.15~1.18 eV、3.15~3.2 eV,自旋分裂峰的峰面积比S 2p3/2/S 2p1/2、Mo 3d5/2/Mo3d3/2分别取理论值2.0、1.5,自旋分裂峰的半高宽取相同值。采用SmartLab 型X 射线衍射仪(XRD)测定不同活化时间条件下样品的晶相结构,Cu 靶Kα辐射,管工作电压为40 kV,工作电流为30 mA,扫描速度为5(°)/min。采用SU8220型扫描电子显微镜(SEM)能谱技术(EDS-mapping)对样品截面的元素分布进行分析。

分析预硫化型催化剂颗粒表面时为获得足够大且平整的催化剂表面,样品制备时选取3 颗平直且长约6~7 mm的三叶草型催化剂颗粒,采取双层堆叠的方式用双面胶固定在样品台上,具体如图1所示,得到宽约1.5 mm 的测试平面。粉末样品则由催化剂颗粒研磨成细致粉末后用双面胶带粘取一层后粘贴于样品台上。

图1 催化剂样品制备双层堆叠示意图Fig.1 Diagram of double-layer stacking for catalyst samples

2 结果与讨论

2.1 预硫化型催化剂深度剖析刻蚀条件考察

考虑到预硫化型催化剂刻蚀过程中氧元素和硫元素可能存在择优溅射的问题,同时需要兼顾刻蚀效率,有必要对刻蚀条件进行考察。分别采用单氩模式5 keV/Ar+/30 s 和团簇模式20 keV/500Ar/60 s、20 keV/500Ar/120 s 进行刻蚀条件测试,并以样品表面硫酸根的刻蚀速率和Mo4+峰的漂移关系作图2。由图2 可以看到3 种刻蚀条件下随着刻蚀深度的增加,Mo4+峰位置的漂移程度由小到大依次表现为5 keV/Ar+/30s、20 keV/500Ar/60 s、20 keV/500Ar/120 s,其中单氩模式5 keV/Ar+/30 s 和团簇模式20 keV/500Ar/60 s下Mo4+峰位置漂移均小于0.5 eV,在XPS 分析仪器分辨率误差范围内,同时为尽量避免择优溅射,选择团簇模式20 keV/500Ar/60 s 作为催化剂深度剖析的刻蚀条件,分析结果见图3、图4。从图3~4 中可以看到,在选择的刻蚀条件下,Mo 3d除了峰位置发生漂移外,峰型基本没有发生变化;而Ni 2p的峰位置和峰型均未发生变化。

图2 不同刻蚀条件下SO42-的刻蚀速率和Mo4+峰结合能的偏移关系Fig.2 Shift relationship between etching rate of SO42-and binding energy of Mo4+peak under different etching conditions

2.2 硫化型催化剂中Mo、Ni、S的化学价态分析

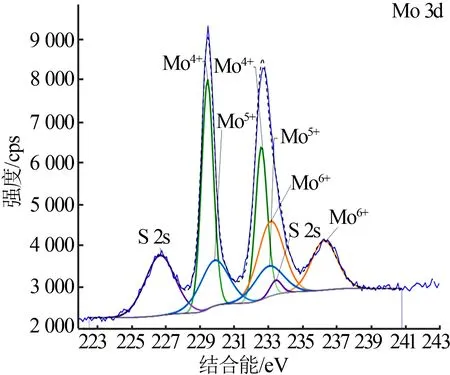

DE BOER 等[13]、TEXIER 等[14]、TOPSϕE 等[15]报道Mo基加氢脱硫催化剂在硫化过程中,低温下发生的主要反应是O—S 之间的交换。进一步提高处理温度到200~300 ℃,则开始形成MoS2微晶粒[16]。在预硫化型催化剂活化过程中通常采取程序升温的方式使活性金属硫化,由于Mo 硫化及还原不完全,催化剂中还存在相当比例的Mo5+和Mo6+,硫化型催化剂中Mo4+占总Mo 的原子分数常用于判断催化剂中Mo 的硫化度。硫主要以-2 价存在,其他形式的硫均因催化剂被氧化而产生,从硫的存在形态可以大致判断氧化程度的高低。对预硫化型催化剂的Mo、Ni、S元素进行化学价态分析,其中Mo表现为3种价态,Mo 3d5/2结合能分别在228.8、230.2、232.6 eV 左右,分别代表完全硫化的Mo 物种(Mo4+)、中间态的硫氧化物Mo 物种(Mo5+)、以及未还原的Mo 物种(Mo6+)[17],如图5 所示。Ni 主要表现为3 种价态,Ni 2p3/2结合能分别在853.3、854.1、856.7 eV 左右,分别代表NixSy、Ni—Mo—S相以及Ni2+,如图6所示。S元素也表现为3 种化合态形式,S 2p3/2结合能分别在162.0、163.0、169.0 eV左右,分别代表S2-、S—O以及SO42-[18],如图7所示。

图5 预硫化型催化剂Mo 3d峰的分峰拟合结果Fig.5 Peak fitting result of Mo 3d of pre-sulfurized catalyst

图6 预硫化型催化剂Ni 2p峰的分峰拟合结果Fig.6 Peak fitting result of Ni 2p of pre-sulfurized catalyst

2.3 不同活化时间催化剂活化程度分析

取不同活化时间的预硫化型催化剂CAT1、CAT3、CAT5、CAT7、CAT10 研磨成粉末进行XRD、SEM 和XPS 分析,用来对比不同时间活化处理样品的平均活化效果。图8 为催化剂粉末衍射分析结果。从图8 可以看到活化1 h 后已出现明显的MoS2晶相,随着活化时间的增加,MoS2特征峰的强度没有明显增加,且峰型弥散,MoS2分散均匀。采用SEM-EDS-mapping 对不同活化时间催化剂截面的元素分布进行分析,图9为CAT1和CAT10元素分布图,结果显示催化剂Ni、Mo、S 元素分布均匀。采用XPS 对不同活化时间催化剂粉末进行化学价态分析,图10 为不同活化时间催化剂的Mo4+、Mo6+及Ni—Mo—S相的相对含量变化,可以看到Mo的硫化度随活化时间的延长基本保持稳定,Mo6+含量随活化时间的延长逐渐减少,Ni—Mo—S 相含量随着活化时间的延长而逐渐增加,说明随着活化时间的延长,催化剂的硫化效果越好,工业应用上一般采取将预硫化型催化剂活化处理3~10 h。

图9 预硫化型催化剂截面元素分布(SEM-EDS-mapping)Fig.9 Element distribution in cross section of pre-sulfurized catalysts(SEM-EDS-mapping)

图10 不同活化时间预硫化型催化剂粉末样品测试得到Mo和Ni的化学态分析Fig.10 Chemical state analysis of Mo and Ni of pre-sulfurized catalysts powder samples with different activation time

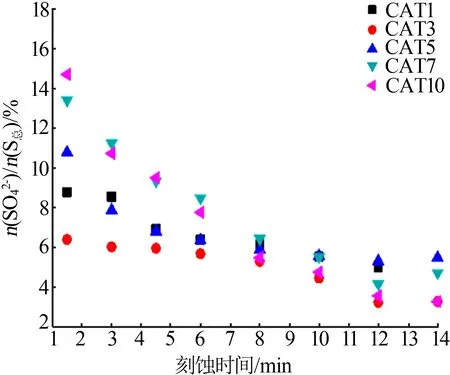

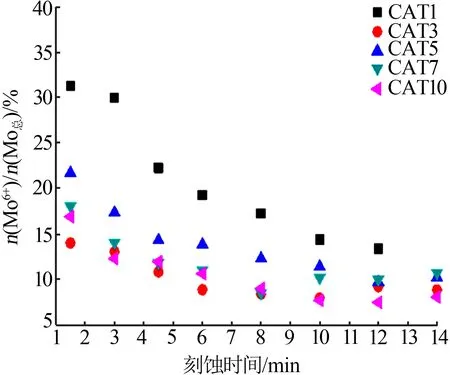

为对硫化型催化剂活化过程中催化剂从表面到内部的活化程度的变化进行深入对比分析,采用离子枪团簇模式20 keV/500Ar/60 s对不同活化时间的催化剂颗粒表面进行深度剖析,得到催化剂颗粒表面的SO42-和Mo6+的含量随刻蚀时间增加的变化趋势,分别见图11~12 所示。从图11 可以看到,活化时间越长,催化剂颗粒表面SO42-含量越高;随着刻蚀时间的增加,催化剂表面的SO42-逐渐降低,这说明在活化过程中催化剂表面会不可避免的发生氧化,且随着活化时间的延长,表面氧化也越严重。从图12中Mo6+含量的变化趋势分析,催化剂活化处理1 h,时间比较短,会导致催化剂硫化不完全;活化3 h 以后,Mo 的硫化基本已完成,继续增加活化时间,也会由于表面氧化的发生,导致Mo6+的含量上升。另外,在选择的刻蚀条件下,刻蚀10 min以后,催化剂表面SO42-和Mo6+的含量趋于稳定,说明催化剂表面层基本被去除;参考在同样的刻蚀条件下TaO5的刻蚀速率,催化剂表面氧化层的厚度约为40 nm;去除表面层后,不同活化时间催化剂内部的硫化程度差别不大,活化处理10 h的催化剂内部硫化度略高,说明随着活化时间的延长,硫化过程从表层向内部逐渐深入。

图11 不同活化时间预硫化型催化剂颗粒深度剖析过程中SO42-含量变化Fig.11 Changes of SO42-content during particle depth profiling of pre-sulfurized catalysts with different activation time

图12 不同活化时间预硫化型催化剂颗粒深度剖析过程中Mo6+含量变化Fig.12 Changes of Mo6+content during particle depth profiling of pre-sulfurized catalysts with different activation time

3 结论

相较于将催化剂研磨成粉末进行测试,得到催化剂的平均活化结果评价,采用XPS 团簇离子枪直接对预硫化型催化剂颗粒进行深度剖析,可获得不同活化时间对其表面活化效果影响的详细信息,以便更加深入了解催化剂活化过程。结果表明,在预硫化型催化剂活化过程中伴随着表面氧化,表面氧化层的厚度约为40 nm,且随着活化时间的延长,表面氧化程度加深;预硫化型催化剂活化3 h以后,表面基本硫化完全,随着活化时间的延长,硫化过程逐渐向催化剂内部深入。由此可见,活化过程涉及到从催化剂表面逐渐向内部深入的硫化过程及表面氧化两个互相矛盾的反应,因此,工业上活化时间不宜过长,否则催化剂表面氧化程度加深,形成的表面氧化层将影响催化剂表面反应活性。