急倾斜薄矿脉夹制作用下中深孔爆破模拟与参数优化

2022-05-18张家华李元辉

安 龙, 张家华, 李元辉, 韩 琳

(1. 东北大学 深部金属矿山安全开采教育部重点实验室, 辽宁 沈阳 110819; 2. 山东黄金集团有限公司, 山东 济南 250101)

金属矿薄矿脉在我国分布广泛,主要以有色金属资源为主,该类矿体的地质储量丰富,开采量占有色金属总出矿量的10%以上[1].薄矿脉因其自身的稀有稀贵金属属性,使其具有重要的经济和战略价值.薄矿脉开采受限于矿体厚度,传统上主要采用浅孔留矿法、削壁充填法和进路充填法,导致矿山生产能力和作业效率低、生产成本高,严重制约了该类矿体的安全、高效开采.为解决薄矿脉的开采难题,国内外矿山普遍推广中深孔开采技术[2-3].中深孔开采的安全性、高效性及经济性使其成为一种极具潜力的薄矿脉开采技术,该技术的应用也加大了对回采爆破质量的要求.爆破极易造成采场的超欠挖,引起大量矿石的损失或贫化.在窄小自由面条件下,回采爆破是薄矿脉中深孔开采与厚大矿体中深孔开采的显著区别.窄小自由面的存在,导致炸药爆炸受到周围岩体的夹制作用,增加了爆破难度[3].一方面,当爆破能量较小时,在围岩夹制作用下,爆破后易留下岩墙和岩柱,出现“爆不开”的问题;另一方面,当爆破能量较大时,爆破将设计范围内的矿石破碎后,剩余的能量又造成了上、下盘围岩的破坏和损伤,出现“爆太开”的问题.开展夹制作用下中深孔爆破参数的优化研究,设计合理的爆破参数,准确控制爆破能量分布是急倾斜薄矿脉中深孔开采亟待解决的关键难题.中深孔爆破参数的确定主要采用经验类比、爆破实验和数值模拟等方法[4].经验类比法依赖于爆破工程数据的积累与人为主观判断,爆破参数确定的合理性难以保障,使爆破室内实验受到炸药安全性的限制难以开展.现场试验成本高、可重复性小,而爆破数值模拟方法作为一种快速、低成本、可视化的计算实验手段,被广泛用于分析岩体爆破机理和优化回采爆破参数.爆破数值模拟方法主要为有限元法(LS-DYNA,Abaqus)、有限差分法(FLAC)、离散元法(PFC)、光滑粒子流法(SPH)及以上方法的耦合应用方法[5-8].以LS-DYNA为代表的有限元计算方法通过引入岩体损伤本构模型,实现爆破载荷作用下的岩体破裂模拟,但这种方法无法模拟爆破过程中岩体的真实开裂和抛掷现象[9-14].离散元和光滑粒子流方法虽然能够真实模拟岩体的大变形与开裂,但难以准确模拟爆炸载荷与爆生气体的作用[15].为此,本文提出了一种基于LS-DYNA与PFC方法耦合的岩体爆破数值模拟方法[3].该方法针对炸药爆炸过程中的爆炸应力波和爆生气体作用时间的差异性,将爆破全过程划分为“动压作用阶段”和“准静压作用阶段”.爆炸应力波的加载速率大,炸药爆炸瞬间产生的冲击波作用时间小于1 ms,因此将爆炸应力波作用时段定义为动压作用阶段.爆生气体的应力加载速率小,其作用时间达到了几十甚至上百毫秒,因此将爆生气体的作用时段定义为准静压作用阶段.为真实模拟炸药爆炸过程中岩石的大变形开裂和抛掷过程,采用离散元程序PFC模拟岩石材料.采用LS-DYNA动力有限元程序模拟炸药的爆轰过程,获得作用在炮孔边壁上的质点速度时程曲线,并将其作为爆破应力波载荷,实现爆破动力加载.采用Weibull分布函数表达爆生气体的压力时程曲线,实现准静压作用阶段的压力加载.

以内蒙古某金矿急倾斜薄矿脉为工程依托,开展中深孔爆破参数的优化研究,采用爆破经验公式初步确定中深孔爆破的孔网参数值,运用LS-DYNA与PFC耦合数值模拟方法,模拟薄矿脉回采爆破过程中爆生裂纹的演化规律,对比不同回采爆破参数对采场超欠挖、爆生裂纹密度和自由面质点振动速度的影响,进而确定最优爆破参数,并进行现场爆破试验验证.

1 工程背景

内蒙古某金矿为典型的急倾斜薄矿脉,矿脉连续性好,矿体倾角和厚度稳定,倾角70°,厚度1.8~2.2 m.矿石以绢云母化蚀变岩为主,矿石平均质量比为2 g/t,围岩以斜长角闪片麻岩为主,矿体和围岩稳定性中等以上且矿岩力学参数近似,如表1所示.采用浅孔留矿法开采该类矿体,该方法的采场生产能力和效率低,人工作业量大,工人作业安全性差,生产成本高,采场回采后留下大量间柱和顶底柱资源难于回采等问题.该矿山为保障作业人员的安全,提高采场的生产能力和生产效率,计划改用中深孔落矿的分段充填法开采,如图1所示.该方法分段高为15 m,阶段高为50 m,阶段间留设5 m矿柱.沿矿体走向划分分段采场,采场长40 m,厚度为矿体全厚,采用上向平行中深孔回采.阶段内自下向上进行回采,分段内自中央向两翼进行回采,采场内自采场一翼向另一翼进行回采.分段充填法将大幅提高矿山的生产能力和效率,但同时也对其回采爆破提出了更高要求,确定最优中深孔爆破参数,减少爆破对围岩的损伤,避免爆破能量集中造成矿石过破碎,成为该方法在急倾斜薄矿脉矿山成功应用的关键.

表1 矿岩力学参数

图1 分段充填采矿法示意图

2 中深孔回采爆破过程数值计算

2.1 中深孔回采爆破参数设计

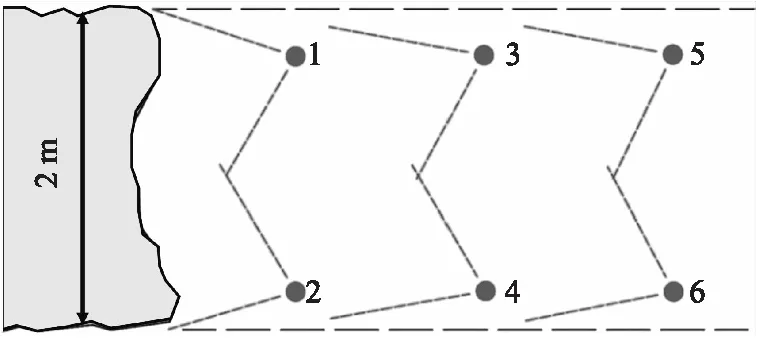

分段充填法回采爆破采用上向平行中深孔,其回采爆破参数设计主要包括炮孔布置形式、炮孔深度、炮孔直径、炮孔间距和抵抗线等[4, 16].受矿体厚度制约,薄矿脉中深孔布置形式对矿体的超欠挖有较大影响.根据矿脉厚度,可将其适用的炮孔布置形式分为“一字形”、“之字形”、“梅花形”及“方形”.当矿脉厚度w≤0.8 m时,宜采用“一字形”布孔形式;当矿脉厚度大于0.8 m时,采用“一字形”布孔方式易导致相邻炮孔之间上、下盘区域出现欠挖.当0.8 m

图2 “方型”布孔

该方法分段高度15 m,凿岩巷道高度2.7~3.0 m,设计炮孔深度12 m.依据炮孔深度、岩体质量、凿岩设备、炮孔偏斜率等因素设计炮孔直径.统计当前我国采用中深孔、深孔开采的地下矿山,炮孔直径范围一般为50~115 mm.当炮孔深度小于15 m时,炮孔直径一般小于65 mm.矿山计划采用YGZ-90型气动中深孔凿岩机,根据凿岩机钻头型号,设计炮孔直径为60 mm.

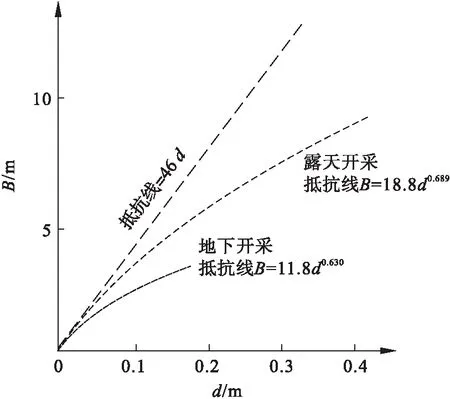

抵抗线B主要受炮孔直径、岩体质量、炸药威力等因素影响.抵抗线及与其相关的炮孔间距参数直接决定爆破块度的分布、采场围岩的损伤程度和采矿成本.上向平行中深孔爆破,抵抗线参数的计算方法采用文献[16]中提出的炮孔直径d与最小抵抗线的经验关系式,如图3所示.

B=11.8d0.630.

Rustan-Heilig经验公式用于初始爆破参数设计,最优抵抗线指标取决于岩体质量、爆破块度分布及超欠挖控制,需要进一步优化和完善回采爆破参数.设计的抵抗线大小为适应采场的几何尺寸可以在±10%范围内调整.考虑薄矿脉爆破受其窄小自由面的夹制作用,造成爆破炸药单耗的增加,达到1.0~1.6 kg/t,是无夹制作用下炸药单耗的1.6~2.5倍.为了抵抗这种夹制作用,采用减小炮孔抵抗线的措施,根据现场实际爆破工程经验,夹制作用下的中深孔抵抗线为正常抵抗线的0.4~0.6倍.经计算,当炮孔直径为60 mm时,炮孔抵抗线范围为0.8~1.2 m.

图3 炮孔直径对抵抗线的影响

孔间距ε与抵抗线、矿体几何形态有关.为保证岩体爆破指向自由面方向,而不是排内相邻炮孔先联通,一般情况下,孔间距应大于抵抗线.孔间距ε的计算式为[16]

1.15B<ε<2.0B.

当炮孔平行布置时,孔间距ε=(1.3~1.5)B,考虑矿体平均厚度仅为2 m,设计炮孔间距范围为0.8~1.6 m.

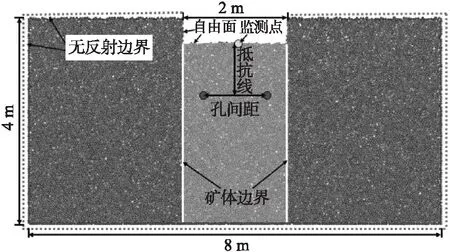

2.2 数值模型的建立

采用LS-DYNA与PFC联合的岩体爆破数值模拟方法建立计算模型,考虑到设计炮孔长度远大于炮孔直径,将数值模型简化为平面模型进行计算.几何模型如图4所示,模型长8 m,宽4 m,矿体位于模型中央,矿体厚度2 m,自由面宽度2 m,自由面采用自由边界,其余边界均设置为无反射边界,在自由面中央位置设置监测点,监测爆破质点振动速度.

图4 几何计算模型

在PFC程序中采用半径扩大法生成计算模型,模型粒径比为1.6,平均粒径为0.019 m,共生成颗粒18 959个.为真实反映岩体的变形和开裂行为,颗粒间的相互作用应满足接触刚度模型、库伦滑动模型和平行黏结模型.在进行爆破动力学模拟时,应对模型设立一定阻尼,阻尼机制的选择和参数的设定是进行准确模拟的关键.当阻尼参数过小时,将导致动力载荷施加的能量所产生的效应被放大;当阻尼参数过大时,将导致动力载荷施加的能量被过早消散掉.在PFC程序中内置两种阻尼作用机制,即局部非黏性阻尼和黏性阻尼.局部非黏性阻尼在计算的每一时步都会产生相应的阻尼力,可实现模型的快速平衡和收敛,因此多用于静态和准静态问题的分析.黏性阻尼机制通过在颗粒接触处添加法向和切向阻尼器,实现爆破动力学问题分析.由文献[3-4, 15]对黏性阻尼系数敏感度的分析及参数的标定结果可知,本次模拟的黏性阻尼系数设定为0.231.

为了直观显示爆破后空区形态及爆破块度分布,增加爆破后岩体破碎和抛掷的时间,设定整个爆破模拟计算总时长为55 ms,每一计算时步的时长为10 μs,共计5 500时步.其中爆炸应力波加载时间为1 ms,高压气体加载时间为4 ms,岩体破碎和抛掷时长为50 ms.

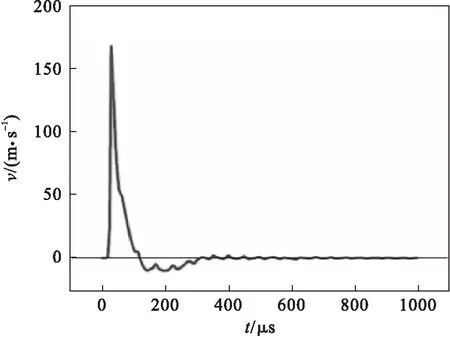

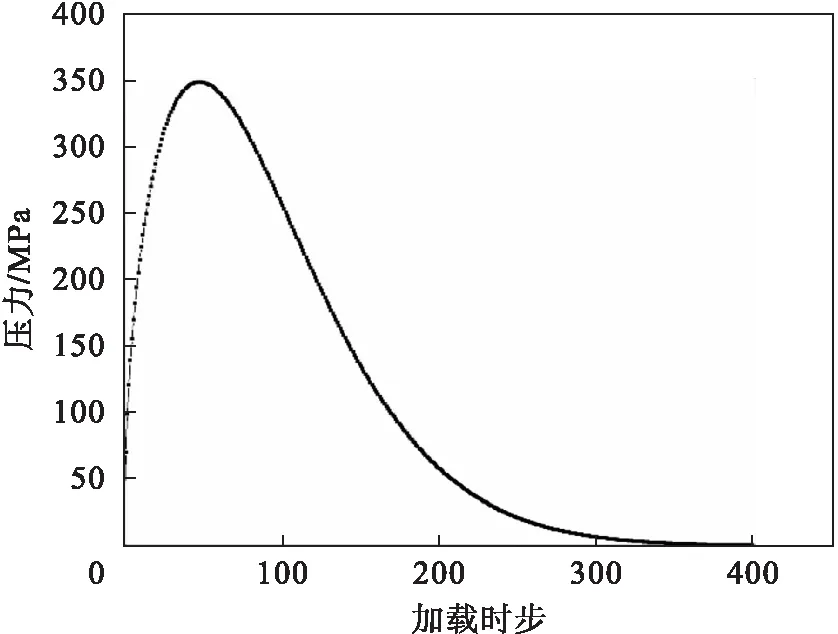

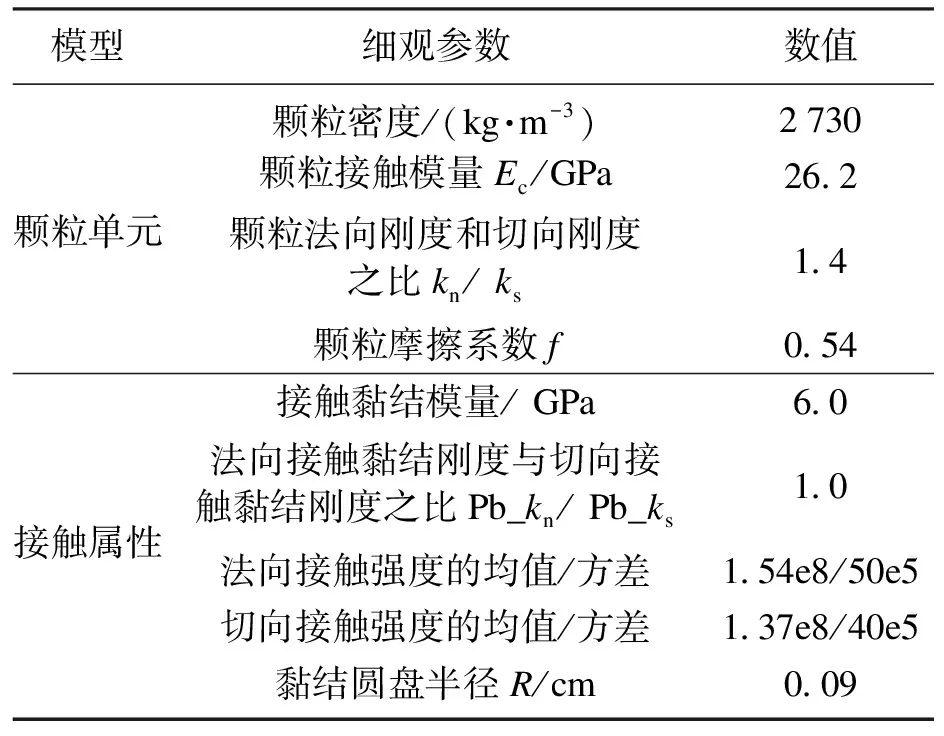

采用LS-DYNA动力有限元方法模拟炸药爆轰过程,炸药类型为多孔粒状铵油炸药,数值模拟采用MAT_HIGH_EXPLOSIVE_BURN材料的模型数值炸药参数,炮孔直径为60 mm,采用耦合装药模式,爆破后得到炮孔壁单元爆炸载荷的时程曲线,如图5所示.采用Weibull分布函数模拟爆生气体的载荷作用过程,其计算时长为400时步,峰值载荷为350 MPa,爆生气体加载时程曲线如图6所示.

图5 爆炸应力波加载时程曲线

图6 爆生气体加载时程曲线

采用试算法,根据表1的矿岩力学参数,得到了PFC模型的输入参数,即模型中颗粒单元与颗粒接触模型的细观力学参数,见表2.

在该金矿急倾斜薄矿脉开采中,中深孔回采爆破参数分别为:炮孔直径60 mm,抵抗线0.8~1.2 m,炮孔间距0.8~1.6 m.爆破孔网参数的设计:选定抵抗线分别为0.8,1.0和1.2 m,炮孔间距为0.8,1.0,1.2,1.4和1.6 m,采用枚举法进行抵抗线与炮孔间距孔网参数组合,共得到15组数值计算方案.

表2 PFC模型参数

2.3 数值模拟结果

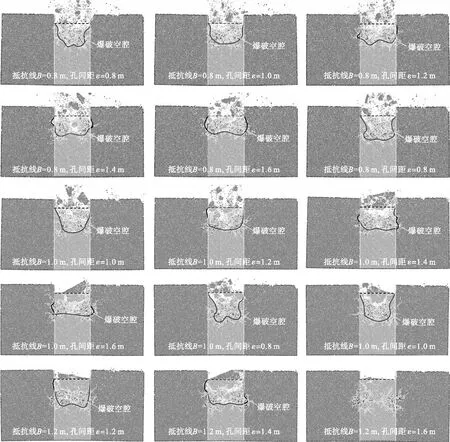

不同孔网参数条件下,爆破后的裂纹分布及空腔形态如图7所示.炸药爆炸后在爆破应力波和爆生气体的作用下,矿岩体经历了裂隙产生-裂隙贯通-岩块抛掷的过程,最终形成爆破空腔.炮孔位置依次形成粉碎区和裂隙区,当裂隙与自由面联通后,破碎的岩块向外抛掷,形成爆破空腔.受到不同抵抗线和炮孔间距组合参数的影响所形成的爆破空腔范围、裂纹分布特征均有显著不同.

图7中用黄色线段和黑色线段表示爆破产生的裂纹,其中黄色线段代表拉伸破坏,黑色线段代表剪切破坏,可知爆破产生的拉伸破坏远大于剪切破坏.由模拟结果可知,在15组方案中,当抵抗线为1.2 m,孔间距为1.6 m时,受到薄矿脉围岩夹制作用的影响,炸药爆破未形成空腔,在其余爆破参数条件下均形成了大小形态不同的爆破空腔.受爆破计算模拟时间的限制,爆破破碎的岩石未全部与原岩分离抛掷出去,因此,根据爆破后的裂纹分布特征,当形成的裂纹网相互联通时,即认为该区域的岩体破裂且与原岩体分离,并以此为依据确定爆破后的空腔范围,图中黑色轮廓线所描绘的区域代表最终的爆破空腔范围.

图7 爆破数值模拟结果

3 中深孔爆破参数优化

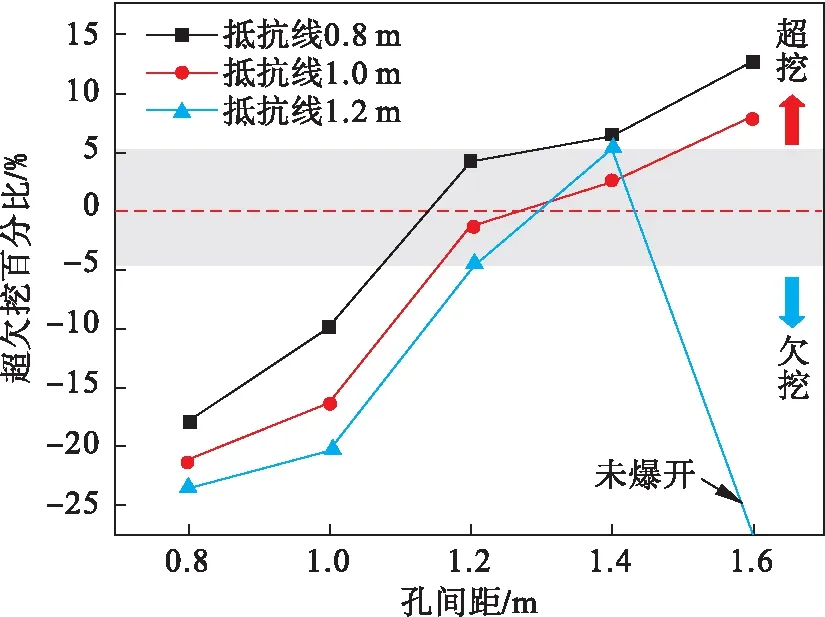

根据爆破超欠挖程度、裂纹密度和自由面质点振动速度等指标分析了中深孔回采爆破参数与爆破效果之间的定量关系.爆破超欠挖定义如下:当爆破空腔的范围超过了采场回采边界即定义为超挖,超出回采边界的区域定义为超挖,其面积值用正值表示;当爆破空腔范围小于采场回采边界即定义为欠挖,未爆破区域定义为欠挖,其面积值用负值表示.采用爆破超欠挖百分比来表示爆破的超欠挖程度,计算公式为

式中:Sover表示超挖面积(正值),m2;Sunder表示欠挖面积(负值),m2;S0表示设计爆破面积,m2.

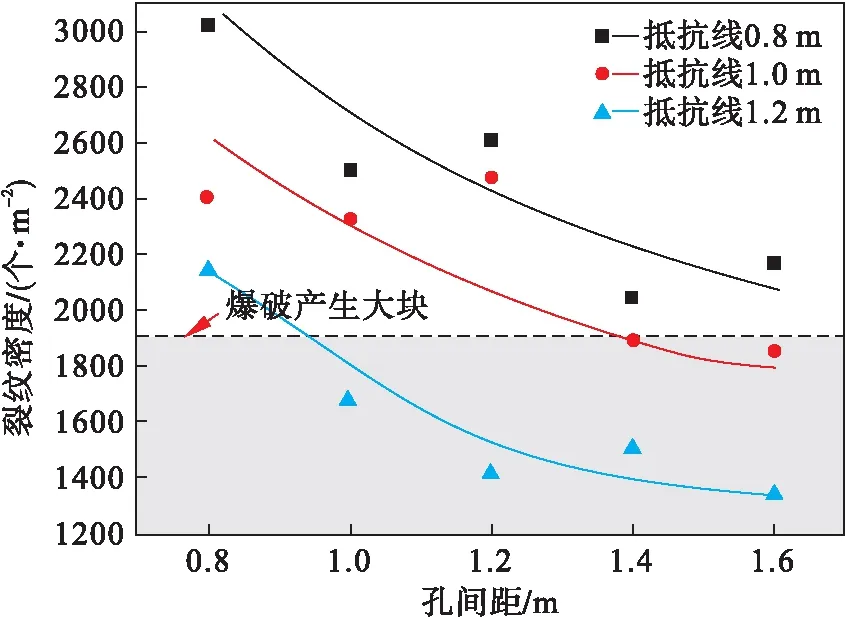

定义裂纹密度为回采区域内单位面积内的裂纹数量,该指标可直观反映爆破后矿岩块度的粒径特征与爆破能量的集中程度.自由面质点振动速度可反映不同爆破参数条件下自由面处的爆破能量传播特征.根据数值模拟结果分别得到了中深孔爆破参数与爆破超欠挖百分比、裂纹密度和质点振动速度的关系如图8~图10所示.

由图8可知,最小抵抗线相同时,随孔间距的增加,爆破超欠挖百分比先减小后增大.当孔间距ε为1.2~ 1.4 m时,爆破超欠挖面积趋于零;当孔间距ε<1.2 m时,随着抵抗线的增加,爆破欠挖面积也随之增大;当1.2 m≤ε<1.4 m时,随抵抗线的增加,爆破由超挖转变为欠挖;当孔间距ε≥1.4 m时,随着抵抗线的增加,超挖面积随之降低.当抵抗线增加到1.2 m时,爆破未生成空腔.通过计算分析可知,合理的孔间距ε为1.2~1.4 m,抵抗线B为0.8~1.0 m.

图8 采场超欠挖与孔间距的关系

由图9可知,抵抗线相同时,随着孔间距的增加,裂纹密度随之降低.孔间距相同时,随抵抗线的增加,裂纹密度随之降低,但平均裂纹密度的降低幅度不同.当抵抗线由0.8 m增加至1.0 m时,平均裂纹密度的降低幅度为260个/m2;当抵抗线由1.0 m增加至1.2 m时,平均裂纹密度的降低幅度增加,达到645个/m2.对比数值模拟结果,当抵抗线B=1.2 m,ε≥1.0 m时,爆破岩石块度明显增大,此时的爆破裂纹密度为1 900个/m2.当平均裂纹密度小于1 400个/m2时,爆破产生的裂纹不足以将其从原岩体上分离,无法形成爆破空腔.为减少爆破过程中的大块产生,同时防止爆破导致的过破碎问题,抵抗线值应取1.0 m,孔间距值应小于1.4 m.

图9 裂纹密度与孔间距的关系

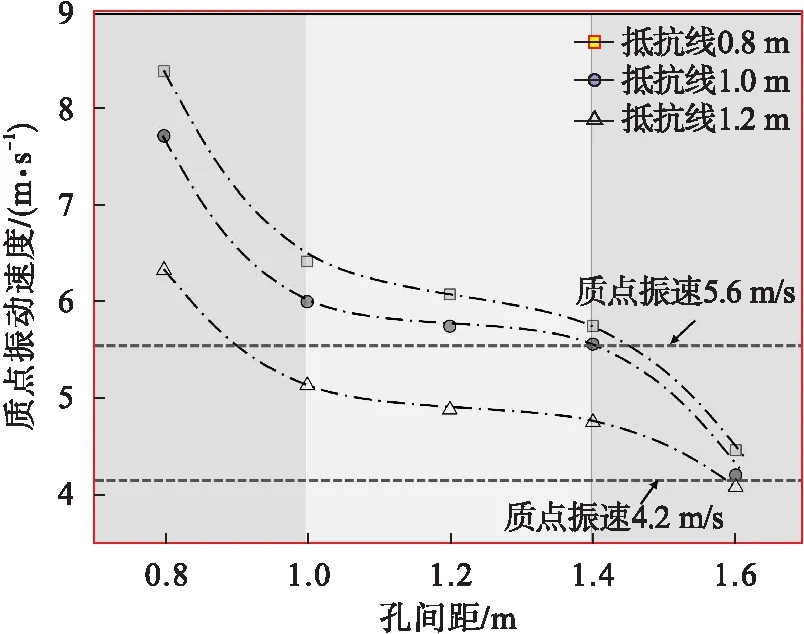

图10为不同抵抗线条件下自由面质点振动速度随炮孔间距的变化关系.

由图10可知,当抵抗线相同时,随孔间距的增大,质点速度随之降低.根据其质点振动速度的变化速率将其划分为3个阶段,当孔间距ε<1.0 m时,随着孔间距的增加,质点振动速度快速下降,变化幅度达到2.5 m/s;当1.0 m≤ε<1.4 m时,随着孔间距的增加,质点振动速度变化平稳,变化幅度小于0.5 m/s;当孔间距ε≥1.4 m时,由于爆破受到较大的围岩夹制作用,随孔间距的增加,其自由面质点振动速度降低趋势再次变陡.当孔间距相同时,随着抵抗线的增加,质点速度随之降低.由爆破模拟结果及爆破裂纹分布规律可知,当质点振动速度小于4.2 m/s时,爆破在围岩夹制作用下,不能形成爆破空腔.当质点振动速度小于5.6 m/s时,爆破产生的大块率显著增加.从自由面质点振动速度特征分析结果可知,当1.0 m≤ε<1.4 m时,爆破能量分布更加均匀.

图10 不同爆破参数条件下监测点振动速度曲线

根据爆破超欠挖百分比、裂纹密度和自由面质点振动速度3个指标的分析结果,确定在本文工况下的最优中深孔爆破参数为抵抗线1.0 m,孔间距1.2 m.

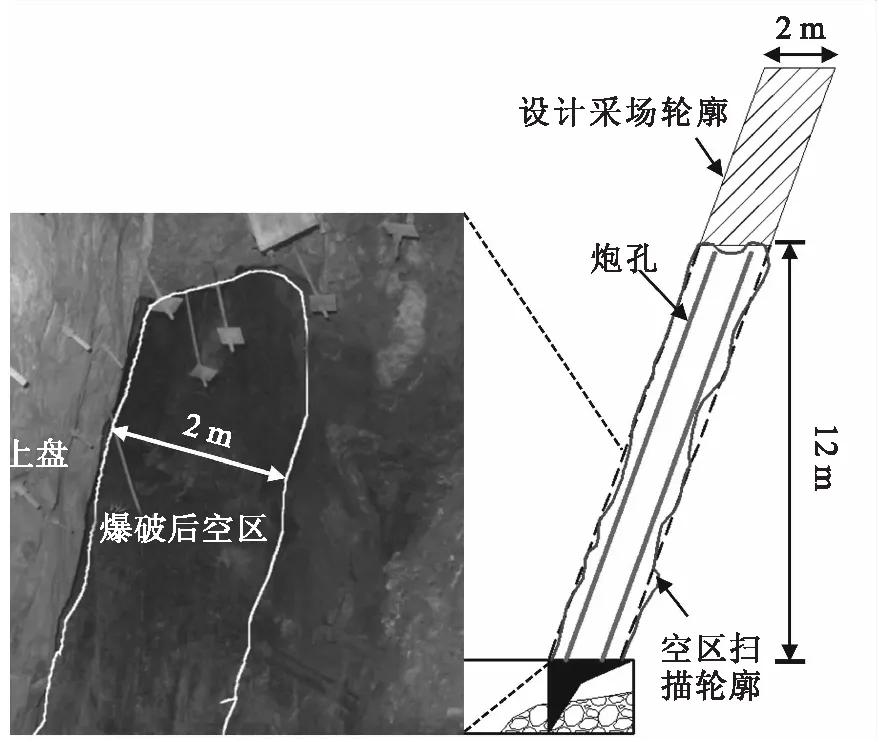

4 现场爆破试验

为验证以上研究结果,依托内蒙古某金矿开展现场爆破试验.试验地点选择在该矿山6号采区7中段7181矿块,该区域矿体倾角70°,矿体平均厚度2.0 m,矿石平均质量比为1.49 g/t,为进行中深孔回采爆破,已先期施工了切割天井.天井断面为2 m×2 m,可为中深孔爆破提供足够的补偿空间.现场中深孔爆破共施工2排炮孔,炮孔直径为60 mm,倾角为70°,炮孔施工深度为12 m,抵抗线为1.0 m,孔间距为1.2 m.炸药采用多孔粒状铵油炸药,非电导爆管雷管起爆,毫秒微差爆破,微差间隔时间为25 ms,同排炮孔采用相同段别导爆管雷管同时起爆,排间炮孔延时起爆.

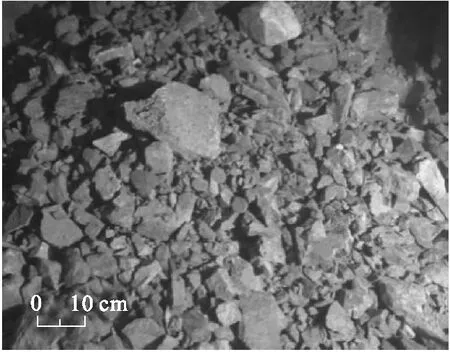

爆破后采用图像识别手段统计崩落矿石的块度分布,采用CMS三维激光扫描仪测量空区超欠挖量值,统计测量结果如图11和图12所示.由图11可知,爆破后矿石块度分布较均匀,无大块产出,统计爆破的平均块度尺寸为13.7,35 cm以下矿石块度占95%以上.由图12可知,在该爆破参数条件下爆破对矿体的上、下盘损伤较小,上、下盘边界面基本完整.设计爆破空区体积为48 m3,实际爆破体积为44.6 m3,局部出现少量欠挖,但满足施工误差要求.空区形态与设计采场形态相吻合,进一步证明了本文中深孔爆破参数优化的思路和方法.

图11 现场爆破矿岩块度分布特征

图12 现场爆破试验空区形态特征

5 结 论

1) 针对内蒙古某金矿急倾斜薄矿脉的开采条件,采用经验方法初步确定了中深孔回采爆破参数,即炮孔直径60 mm,抵抗线0.8~1.2 m,孔间距0.8~1.6 m.

2) 提出了爆破超欠挖百分比和裂纹密度指标,分别评估爆破后的空区形态和矿岩块度分布特征,并结合自由面质点振动速度指标综合定量评估爆破效果,优化爆破参数.

3) 随孔间距的增加,爆破超欠挖百分比先减小后增大,爆破裂纹密度和自由面质点振动速度随之降低;随抵抗线的增大,爆破欠挖百分比增大,爆破超挖百分比较小,爆破裂纹密度和自由面质点振动速度随之降低.当爆破裂纹密度低于1 900个/m2,质点振动速度小于5.6 m/s时,爆破产生的大块率显著增加;当爆破裂纹密度低于1 400个/m2时,质点振动速度小于4.2 m/s,在围岩夹制作用下,不能形成爆破空腔.

4) 综合爆破超欠挖百分比、裂纹密度和自由面质点振动速度3个指标,确定最优爆破参数为抵抗线1.0 m,孔间距1.2 m,并在内蒙某金矿7181矿块开展现场爆破试验.爆破试验结果表明该参数下爆破后矿岩块度分布均匀,无大块产出,爆破空区形态与设计采场形态相吻合.