基于组合岩层结构失稳特征的地表沉陷扩展机理

2022-05-18于健洋荆洪迪柳小波

于健洋, 荆洪迪, 柳小波, 单 川

(1. 东北大学 深部金属矿山安全开采教育部重点实验室, 辽宁 沈阳 110819; 2. 中国科学院 沈阳自动化研究所, 辽宁 沈阳 110169; 3. 中煤科工能源科技发展有限公司, 北京 100013)

煤矿开采诱发地表大范围沉陷,引起地表水土流失,造成植被破坏,影响工矿区域生态环境,同时地表沉陷区域产生的地裂缝加快建筑物损坏,造成工况区域内的安全隐患,例如铁路、公路、房屋建筑物的沉降开裂等,因此地表沉陷对环境、安全的影响已成为制约工矿区域城镇可持续发展的重要因素.工况区域沉陷范围的预测,沉陷区对环境、安全的影响评价,准确及时预测地面沉陷及其发展过程是工矿区面临的重要任务[1-4].因此,迫切需要对沉陷范围扩展机理进行深入研究.

沉陷预测理论方法主要分为3种:基于实测数据的经验法、理论模拟法及影响函数法.基于实测数据的经验法工作量大、成本高,不宜经常使用.理论模拟法和影响函数法中的数学模型对沉陷研究区域进行了简化,导致其预测准确性降低[5].煤矿采场上部岩层数量多、岩性特征复杂,不同区域的沉陷发展过程各不相同,因此沉陷预测理论的关键在于解析煤矿上覆岩层的垮落特征.以组合岩层结构为基础,将复杂的地表沉陷问题转化为多个组合岩层结构垮落问题的组合.组合岩层结构的垮落均是从全梁阶段开始,随采动范围的扩大,垮落向上部结构发展扩大至地表形成沉陷区,沉陷区最终大小与采空区大小存在差异,其主因在于组合岩层结构垮落会呈现收敛或扩展的趋势[6-8].通过研究组合岩层结构平衡到失稳的过程,从结构后部支撑体破坏入手,讨论全梁结构后部支撑体与结构梁体破坏时序对垮落特征的影响,进而判断覆岩结构失稳过程的扩展及收敛特征.以理论研究为指导,推演计算覆岩垮落扩展过程,预测地表沉陷区域范围.

1 地表沉陷扩展机理

1.1 地表沉陷区形成过程

地表沉陷区的形成是煤矿开采诱发上覆岩层垮落至地表的结果.在回采过程中,当顶板达到极限强度时发生破坏,部分岩层随之垮落.冒落的采空区没有被碎胀的石块填满时,上覆岩层仍存在垮落空间.当上覆岩层强度可以支撑其跨距时,暂不垮落,但随工作面的继续推进,未垮落岩层的跨距增大,到达极限强度时,垮落继续进行.上覆未垮落的岩层将重复以上过程,直到垮落空间不足,形成稳定的砌体梁结构,上部岩层呈弯曲下沉状态,这种形态影响至地表,形成了地表沉陷区.

1.2 地表沉陷扩展与组合岩层结构失稳特征的内联性分析

在沉陷区形成过程中,涉及多组组合岩层结构垮落.组合岩层结构中梁体结构起承载作用的岩层多为强度较大的砂岩,而变形受控的岩层多为较软的泥岩或煤层.由于组合岩层结构梁体下部的岩体强度大于上部,当结构垮落时,强度大的岩层会充填在采空区底部,使上部组合岩层结构支撑体部分是强度较小的煤岩体,因此,必然会存在两帮起支撑作用的支撑煤壁发生破碎充填进入采空区,使每一次岩层垮落的跨距大于实际井下回采的距离.回采过程是造成地表沉陷区扩展的根本原因,而研究这一过程的关键是将上覆岩层组合进行合理的结构划分,分步分析支撑体破碎扩展情况,将所有的扩展过程叠加在一起,便是地表沉陷范围的扩展结果.

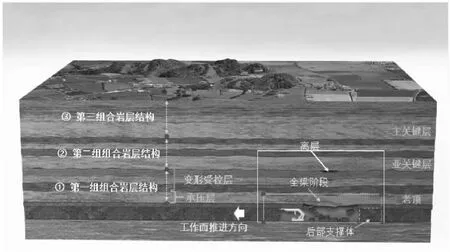

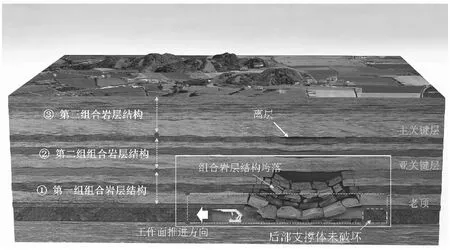

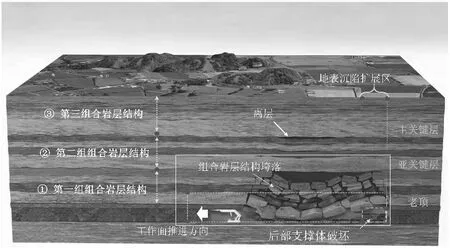

基于以上分析,根据岩层强度和刚度指标可将工作面顶板至地表的岩层划分成若干组组合岩层结构[9],组合岩层结构至下而上垮落到地表形成沉陷区.沉陷扩展是组合岩层结构垮落特征的显现,通过对组合岩层结构垮落特征的分析,解析地表沉陷扩展机理.组合岩层结构由两部分组成:第一部分为梁体,由变形受控层和承压层两部分构成,关键层和老顶是岩层中刚度和强度较大的岩层,因此二者均为所在结构梁体部分的承压层;第二部分为支撑体,支撑体由前部支撑体和后部支撑体构成,如图1所示.地表沉陷范围扩展归根到底是组合岩层结构全梁阶段垮落时,后部支撑体破坏进入采空区造成的,经历若干次结构失稳破坏后趋于稳定[10-14].根据组合岩层结构垮落对地表沉陷扩展的影响,将组合岩层结构垮落特征分为三种类型:第一种是结构梁体比后部支撑体先垮落,此时支撑体未破坏,但上部岩层已经垮落,因此,沉陷区不扩展,如图2所示;第二种是梁体在后部支撑体破坏后,结构垮落,起支撑作用的煤壁(即后部支撑体)先破坏失稳滑入采空区,采空区的边界变大,因此,沉陷区扩展,如图3所示;第三种是梁体与后部支撑体同时垮落破坏,此时,扩展程度很小.如此下去,直到垮落带完全稳定,工作面回采造成的地表沉陷区域不再发生扩展.

图1 采场上部组合岩层结构划分

图2 梁体失稳时后部支撑煤壁未破坏

图3 梁体失稳前后支撑煤体发生破坏滑入采空区

2 组合岩层结构失稳特征分析

2.1 组合岩层结构失稳判定

以组合岩层结构首次扩展为例,对结构失稳进行判定.根据全梁初次断裂时的跨距,考虑实际煤壁的下沉特点,将结构视为简支梁计算,分别采用两个判别公式进行极限跨距的确定[15].

计算时以最大剪切应力为岩层断裂判定标准,断裂部位在梁两端位置形成极限跨距Llτ[15]:

Llτ=4hRlτ/3q.

(1)

式中:Llτ为最大剪应力计算出的极限跨距;Rlτ为岩梁极限剪切强度;h为岩梁的厚度;q为岩梁上覆岩层的平均载荷.

以最大拉应力作为岩层断裂依据,根据全梁的最大弯矩位置,由弯矩所产生的最大拉应力推导出的极限跨距LlT为[15]

(2)

式中:LlT最大弯矩法计算出的极限跨距;RlT为岩梁极限抗拉强度.

最终判定出顶板初次垮落时的理论跨距为

(3)

以上为组合岩层结构初次垮落的判别计算过程,当组合岩层结构继续向上发展时,组合岩层结构的极限跨距仍然可用以上过程进行判断.由于结构的后部支撑体破坏,造成工作面推进距离与上部组合岩层结构的长度有一定差别,这个差别可以理解为支撑体破坏滑入采空区的宽度.

2.2 组合岩层结构后部支撑体失稳分析

当老顶悬露距离小于初次来压极限跨距Llz时,工作面后方无支护保护的煤壁,受结构压力的作用会形成应力集中区,进而造成部分煤体充填进采空区.随着工作面的推进,工作面后方支撑压力区内的煤壁压力不断增大,并受到循环压力的作用.该区域内的煤体必然会受到损伤从煤壁脱落滑入采空区,随后支撑压力区向后移,后方的煤壁也逐渐进入塑性状态,直至破碎充填进入采空区.当老顶悬露距离接近极限垮落时,最后一部分进入塑性状态的煤体发生损伤,随初次来压滑入采空区.初次来压后,采空区不但充填了垮落的上覆岩层,同时也充填了破碎的支撑煤壁,因此,采空区沿走向剖面长度增大,完成组合岩层结构失稳的第一次扩展.

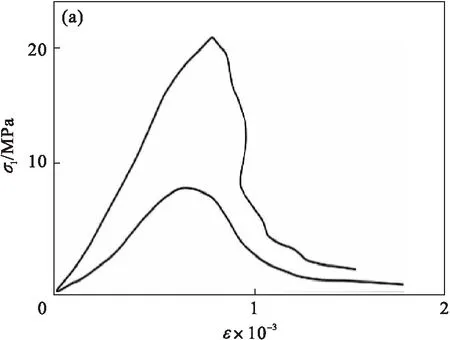

2.3 结构支撑体塑性软化特征分析

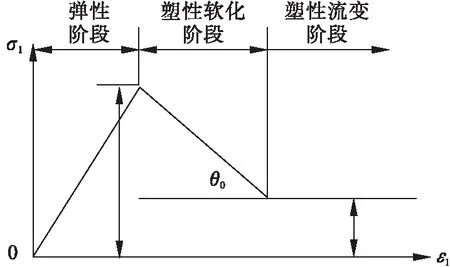

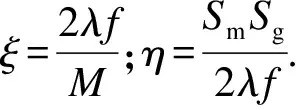

组合岩层结构的支撑体多为煤壁,煤壁失稳是煤岩软化屈服后强度降低造成的,所以首先讨论煤岩体本身的软化特征及强度准则.根据以往学者的煤样实验表明,煤岩体的破坏是一个复杂渐进的破坏过程,如图4所示.根据理论分析和试验研究结果可知,在加载作用下,煤样会随加载力的作用发生变形,当加载力达到试样的峰值强度时,试样会出现明显的塑性软化[16].为了方便后续分析,应力-应变曲线可简化为弹塑性应变软化模型.理想弹塑性应变软化模型如图5所示,煤样的变形和屈服将经历3个不同阶段:煤样的弹性变形阶段、煤样的塑性软化阶段及煤样的塑性流动阶段[17].

图4 煤试样的完整应力-应变曲线[16]

图5 理想弹塑性应变软化模型[16]

3 地表沉陷扩展过程量化方法

3.1 组合岩层结构后部支撑体破坏宽度

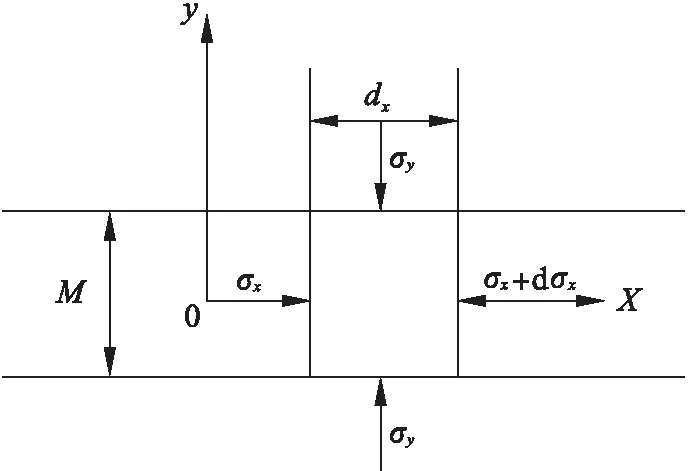

将工作面后部起支撑作用的煤壁进行分区讨论.根据煤体变形特点划分为3个区域:破坏区、塑性区、弹性区.为了便于分析,将上述3个区域分别对应煤层变形的3个不同阶段,在煤壁极限平衡分析时需要作出假设:煤层连续;煤层均质,具有各向同性;可将其视为应变平面模型进行分析;当煤层处于塑性变形阶段时,煤层同顶板和底板的黏接力很小,可忽略黏接力对变形的影响;煤层、顶板与底板之间的摩擦系数相同;应力连续传递.以上述6个假设条件为基础,采用有限元分析方法,取煤壁非弹性区内一微元,设微分单元的宽度为 dx,该微元在压力作用下会向采空区移动,但底板和顶板的摩擦力会阻碍其运动[18].单元体的受力分析如图6所示.

由图6可知该单元体受力平衡方程为[18]:

Mσx-M(σx+dσx)+2σyf·dx+Mγ0f·dx=0 .

(4)

式中:f为煤层与顶底板界面处的摩擦系数;γ0为煤层的容重;M为煤体厚度.

煤壁的强度公式采用σ1=λσ3+σc表示.由于煤壁的一侧为采空区,所以σy远大于σx,σy替代最大主应力σ1,σx代替最小主应力σ2,所以煤体破坏区强度可表示为[18-23]

σy=λσx+σr.

(5)

将式(5)代入式(4)可得[15]

(6)

图6 单元体受力分析[18]

根据采空区煤壁边界实际情况设定边界条件:x=0,σx=0,破坏区煤体的水平应力及垂直应力分布式为[18-23]

(7)

(8)

由文献[16]可知,塑性区煤体的压缩变形呈线性变化,表达式为

(9)

式中:Sg为塑性区煤体应变梯度;x0为非弹性区的宽度;x为应变点至煤壁的距离.依据破坏区煤体强度分析,可得到塑性区内的煤体强度[16]:

(10)

假定破坏区煤体同塑性区交界处应力连续,不会发生突变,当应变点距煤壁x等于破坏区煤体的宽度x1时,由式(5)和式(10)可得此时塑性区的宽度[16]:

(11)

式中:x1为煤体破坏区宽度;x2为塑性区宽度.

应力区分布:

(12)

(13)

支撑体的破坏宽度需确定塑性损伤区的位置,所以煤壁的应力集中区的临界位置是弹性区和塑性区的交界处,垂直应力对应等效围压下该煤体的3轴抗压强度,即令x=x0,此时煤壁上方的应力为

σy=P3c.

(14)

此时的围压取值为[15]

(15)

式中,ν为上覆岩层的泊松比.

煤壁后方煤壁非弹性区范围为

(16)

极限状态下破碎区的宽度为

(17)

考虑到煤壁受循环压力,损伤区位置将不断后移,最终的破坏区将由向后转移的速度及顶板初次来压的时间决定.顶板初次来压时,充填进入采空区的煤壁最终宽度(即覆岩垮落第一次扩展宽度)xi为

(18)

式中:Llz为顶板初次垮落时的理论跨距;Lp为形成相对稳定的塑性区和弹性区时顶板的跨距;vc为采煤机的推进速度;k为蠕变修正系数.

3.2 地表沉陷扩展判别条件

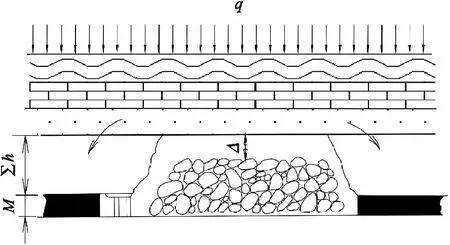

由以上研究可知,地表沉陷经历若干次组合岩层结构的扩展形成最终沉陷区域,通过计算冒落岩块与上部结构间距,判断沉陷扩展是否趋于稳定.初次来压后,沉陷范围的第一次扩展结束.由于岩体的碎胀作用,采空区内冒落的岩块与上部承载压力结构的梁体之间的距离将小于采高,如图7所示.冒落岩块与上部承载压力结构的梁体间的距离为[15]

Δ=M+(1-Kp)∑hi.

(19)

式中:Kp为岩石的残余碎胀系数;∑hi为垮落岩层总厚度.

当采空区内冒落的岩块与上部承载压力结构的梁体间的距离足以形成稳定的砌体梁结构,即当Δmax≥Δ时,不存在结构失稳造成支撑煤岩体破坏滑入采空区的可能,沉陷范围扩展终止.根据钱鸣高院士的砌体梁结构模型,形成稳定砌体梁结构的极限空隙Δmax[15]:

(20)

式中:h为砌体梁的厚度;q为梁体上覆平均载荷;l为梁体破损的极限跨距;σc为岩梁的抗压强度

当采空区内冒落的岩块与上部承载压力结构的梁体间距离不能形成稳定的砌体梁结构,即当Δmax<Δ时,仍然有结构失稳过程中支撑区煤岩体破坏滑入采空区的可能,造成沉陷区范围的进一步扩展.随工作面的开采,当该承压结构失稳后,采空区破碎带高度继续上移,新的承压结构又会在破碎带上方形成.随组合岩层结果垮落周期的出现,直到采空区内冒落的岩块与上部承载压力结构的梁体间距足以形成稳定的砌体梁结构时,即当Δmax≥Δ时,不再发生沉陷区的扩展,此时垮落带高度基本稳定.组合岩层结构垮落是岩层垮落分步计算的方法,采场上覆岩层的垮落依旧遵循冒落带、垮落带、弯曲下沉带的规律,砌体梁结构是组合岩层结构中的承压层断裂铰接形成的稳定结构,是判断地表扩展终止的重要依据.

图7 冒落岩块与上部承载压力结构的梁体间隙

4 工程实例计算

以铁法煤业集团晓南煤矿SW4102和SW4103工作面实际情况为例,应用沉陷区扩展量化方法进行理论计算.SW4102和SW4103工作面位于井田二水平南翼采区西北部.

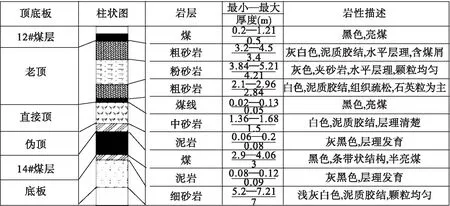

SW4102工作面标高为-398~426 m,走向长度为1 053 m,宽度为220 m,面积为212 410 m2.煤层走向N190°~N204°之间,倾向N280°~N294°之间,煤层倾角一般在4°~8°之间,平均为6°.煤层厚度为2.9~4.26 m,平均厚度为3 m.工作面煤层顶板由伪顶、直接顶与老顶组成.伪顶由碳质泥岩组成,厚度为0.04~0.70 m,平均0.29 m.直接顶主要由中砂岩组成,厚度为1.2~3.4 m,平均厚度2 m.老顶主要由粗砂岩、粉砂岩组成,平均厚度为10 m,如图8所示.工作面初次来压步距为32 m,周期来压步距为29 m,地表实测的沉陷扩展距离为3.8 m.

SW4103工作面走向长度为1 076 m,宽度为230 m,面积为247 480 m2.煤层走向N190°~N204°之间,倾向N280°~N294°之间,煤层倾角一般在4°~8°之间,平均为5°.煤层厚度为2.8~4.12 m,平均厚度为3.1 m.工作面煤层顶板由伪顶、直接顶与老顶组成.伪顶由碳质泥岩组成,厚度为0.03~0.60 m,平均0.31 m.直接顶主要由中砂岩组成,厚度为1.3~3.3 m,平均厚度1.5 m.老顶主要由粗砂岩、粉砂岩组成,平均厚度为9.5 m.工作面初次来压步距为33 m,周期来压步距为30 m,地表实测的沉陷扩展距离为3.9 m.

图8 SW4102工作面岩性分布图

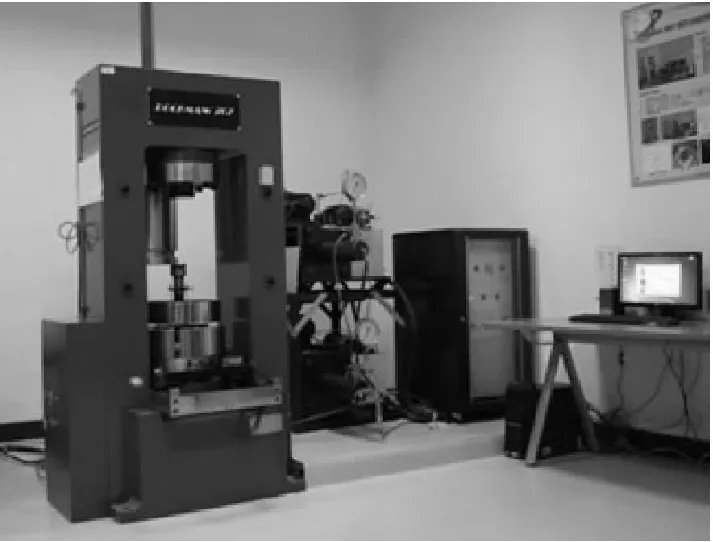

为获取理论计算所需的煤岩物理力学参数,在铁法晓楠矿井下进行采样,如图9所示.煤块及岩块试样分别取自铁法晓楠煤矿二水平SW4102工作面回风顺槽和SW4103工作面及运输巷道.在SW4102工作面取煤15块,取顶板(粉砂岩和粗砂岩)岩块各20块,在SW4103工作面取煤15块,取顶板(泥岩)10块,取底板岩(细砂岩)块10块;所取试样尺寸不小于200 mm×200 mm×200 mm.将所取试样立即用保鲜膜密封包装,用胶带进行固定,并标注煤岩样地点.开展了全面的室内岩石力学测试工作,其中包括:单轴抗压强度实验(30块煤岩样)、巴西劈裂实验(25块岩样)、岩石直剪实验(25块岩样)、常规三轴压缩实验(15块煤样)等,以便获得典型煤岩基本力学参数(弹性模量、泊松比、内摩擦角、内聚力、抗拉强度、抗压强度等)及煤样应变软化理论中的基本参数(煤体弹性阶段的单轴抗压强度,煤体应变软化阶段残余强度,应变软化模量).试件加工与试验过程均在东北大学深部金属矿山安全开采教育部重点实验室完成,如图10所示.

图9 现场采集加工的部分煤样

图10 Rockman 207岩石三轴试验机

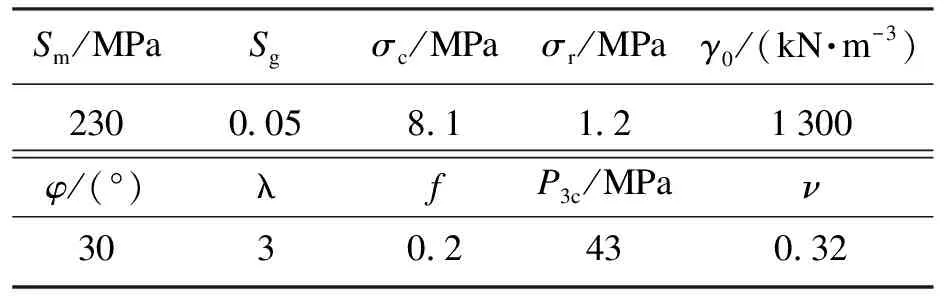

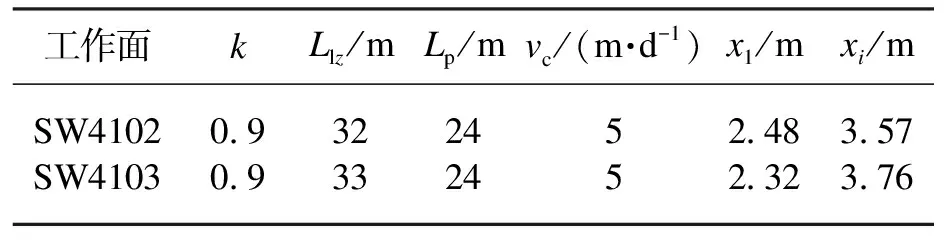

实验获取的物理力学参数与现场实际存在一定差异,主要考虑以下几点因素:岩层的连续性、地质构造裂隙发育、地下水影响、样品搬运和制作过程的振动损伤等,参数的选取在实验的基础上需要结合井下具体条件综合考虑,实验室和现场测量参数见表1,表2.

表1 实验获取的理论计算参数

表2 现场实测参数和理论计算结果

SW4102工作面老顶和直接顶的总厚度为12 m,岩石的残余碎胀系数Kp为1.25,根据式(19)和式(20)计算冒落岩块与上部承载压力结构的梁体间的距离,即Δ的结果为0,上覆岩层充填进入采空区就会形成稳定的砌体梁结构,因此以老顶为承压层的第一组组合岩层结构垮落是上覆岩层“三带”形成过程中最大的一次沉陷扩展.根据实验室获得的参数(见表1)计算破碎区的宽度x1等于2.48 m.由表2中现场实际测量参数计算SW4102顶板初次来压时充填进入采空区的煤壁的最终宽度(即沉陷区扩展宽度)为3.57 m,与现场地表实测扩展范围3.8 m相差约0.23 m.

SW4103老顶和直接顶的总厚度为11 m,岩石的残余碎胀系数Kp取1.25,根据式(19)和式(20)计算冒落岩块与上部承载压力结构的梁体间的距离,即Δ的结果为0.35 m,根据式(20)获取的Δmax为0.375,满足Δmax≥Δ,上覆岩层充填进入采空区可形成稳定的砌体梁结构,因此以老顶为承压层的第一组组合岩层结构垮落是上覆岩层“三带”形成过程中最大的一次沉陷扩展.根据实验室获得的参数(详见表1)计算破碎区的宽度x1等于2.32 m.通过表2中现场实际测量参数计算SW4103顶板初次来压时充填进入采空区的煤壁最终宽度(即沉陷区扩展宽度)为3.76 m,与现场地表实测扩展范围3.9 m相差约0.14 m.

5 结 论

1) 组合岩层结构失稳特征与地表沉陷扩展存在内在联系:组合岩层结构梁体中的下层岩体强度大于上层,结构发生垮落时,支撑压力使结构支撑体破碎充填进入采空区,造成每一次岩层垮落的跨距大于实际井下回采距离,引起地表沉陷扩展.

2) 分析了梁体和后部支撑体的破坏时序对地表沉陷扩展的影响,沉陷区最终需要经过若干次组合岩层结构失稳特征的叠加,当采空区冒露空间不足时,结构垮落会形成稳定的砌体梁,此时组合岩层结构破坏的收敛或扩展过程终止.

3) 老顶的全梁阶段失稳是沉陷区第一次重要扩展.结合采空区内冒落岩块与上部承载压力结构的梁体之间的距离和砌体梁结构的极限空隙Δmax判断地表沉陷扩展是否终止,当Δmax≥Δ时,沉陷区不再发生扩展.

4) 对应沉陷区扩展范围进行2组实例计算,SW4102计算结果为沉陷区边界向外扩展3.57 m,与现场地表实测扩展范围3.8 m相差约0.23 m;SW4103计算结果为3.76 m,与现场地表实测扩展范围3.9 m相差约0.14 m.