热压烧结Fe3 Al 金属间化合物滑动摩擦磨损性能研究

2022-05-18邢建东

尹 敏,王 建,邢建东

(1.西安航空学院 材料工程学院,西安 710077;2.西安交通大学 材料科学与工程学院,西安 710049)

0 引言

Fe3Al 金属间化合物(以下简称Fe3Al)具有优异的高温耐蚀性能和良好的加工硬化能力与高温强度,并且不含有Ti、Ni、Cr、Mo 等贵重且具有战略意义的金属元素,是一种潜在的质优价廉的中高温结构材料。然而,Fe3Al 室温拉伸塑性较低、可加工性能差,虽然人们对其室温塑性的改善进行了大量的研究,但综合力学性能和制造成本仍无法与常用高温结构材料相媲美,限制了其作为结构材料在工业生产中的大规模应用[1-4]。

从拓展金属间化合物应用领域的角度出发,在载荷为压应力的磨损工况下,材料的拉伸塑性与硬度、韧性和加工硬化能力相比成为次要性能指标[5-6]。因此,在摩擦磨损工况下,发挥Fe3Al在加工硬化能力和高温腐蚀抗力方面的优势,把其作为耐磨材料应用于冶金、机械、化工、汽车等涉及高温摩擦磨损的领域,有望为Fe3Al 的工业应用打开一扇希望之窗。目前,国内外众多学者对Fe3Al 金属间化合物[7-8]、陶瓷颗粒增强Fe3Al 复合材料[9-11]以及Fe3Al 涂层[12]的滑动摩擦磨损行为进行了大量的研究,但实验基本都在室温条件下进行,对Fe3Al 中高温滑动磨损行为的研究还较少。

本文采用热压烧结工艺制备了Fe3Al 金属间化合物,以GCr15 轴承钢为摩擦配副,考察了法向载荷、滑动速度和环境温度对Fe3Al 干滑动摩擦磨损行为的影响规律,并对其摩擦学特性和磨损机制进行了探讨,以期为Fe3Al 作为中高温耐磨材料应用提供试验依据。

1 试验材料与方法

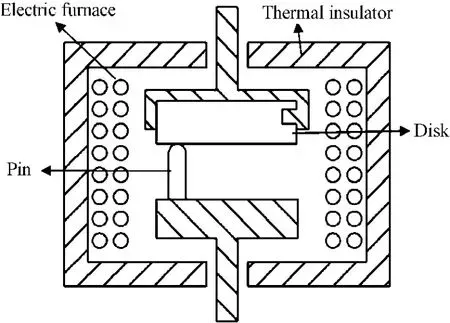

摩擦磨损试验在带有电阻加热炉的MMU-5G型销盘式端面摩擦磨损试验机上进行,为避免磨屑对试验过程和试验结构的影响,采用上盘下销的配副模式,如图1 所示。盘试样为Φ44×6 mm的市售GCr15 轴承钢(化学成分见表1),其硬度为60 HRC,表面粗糙度Ra≤0.8 μm;销试样为5 mm×5 mm×12 mm 的真空热压烧结制备的Fe3Al 试样,其化学成分、密度和主要力学性能见表2。为减少装夹过程造成的试验误差,销试样端面加工成直径5 mm 的半球形,并用600 目砂纸进行研磨,以保证半球面具有同一粗糙度。

图1 MMU-5G 型销盘式端面摩擦磨损试验装置示意图

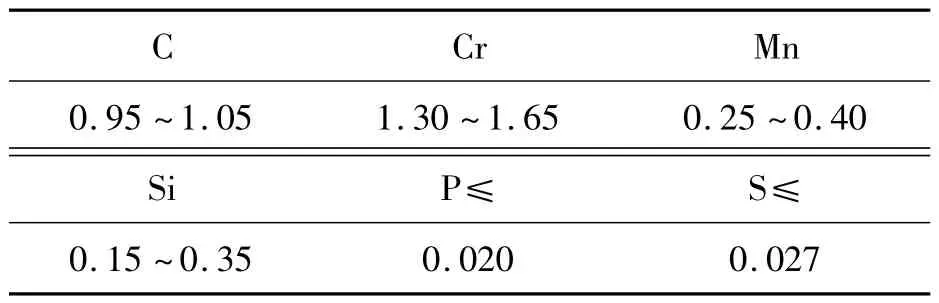

表1 GCr15 轴承钢化学成分(wt.%)

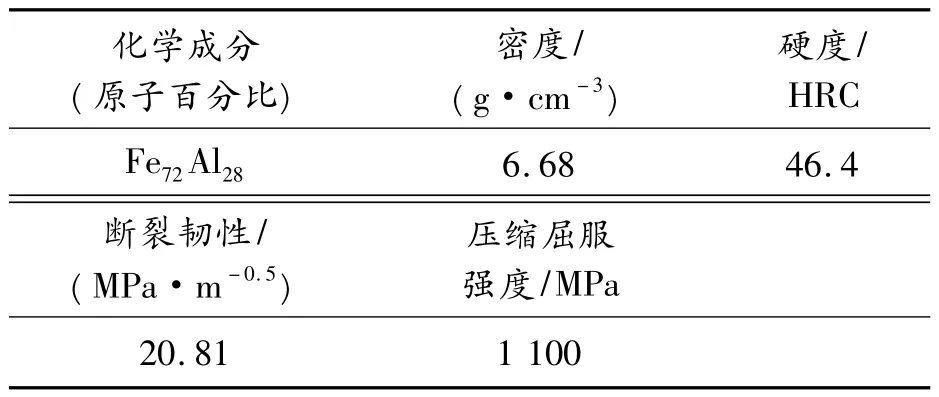

表2 热压烧结Fe3Al 的化学成分、密度和室温力学性能

室温(25 ℃)滑动磨损主要试验参数为:固定滑动速度0.26 m/s,法向载荷(P)分别为:10、20、30 N;固定法向载荷30 N,滑动速度(v)分别为0.26、0.39、0.52 m/s;在法向载荷30 N,滑动速度0.26 m/s的条件下,开展温度对Fe3Al 滑动磨损抗力和磨损机制的研究,试验温度分别为:200、350、500 ℃。以上每组试验滑动距离(L)恒定为500 m。试验过程中摩擦因数由试验机自带摩擦因数测量模块直接给出。采用精度为0.1 mg 的梅特勒MS-TS 电子分析天平测量磨损试验前后销试样重量的变化,磨损试样称量前先用丙酮超声清洗10 min 并烘干,并根据ω=Δm/ρL 计算其体积磨损率ω,其中Δm 为磨损前后重量的变化,ρ 为销试样密度。每组试验重复3 次,然后对磨损率和摩擦因数取算术平均值。需要说明的是:由于高温试验过程中材料容易发生氧化增重,会对磨损率的计算造成一定的误差,因此在高温磨损实验前首先对Fe3Al 在相应温度和时间内的氧化增重进行了测量。由于Fe3Al 具有优异的氧化腐蚀抗力并且氧化时间较短,氧化增重几乎为零,因此在高温磨损率的计算中直接采用磨损前后试样重量的变化进行计算。

采用日本电子株式会社生产的钨灯丝扫描电镜(型号:JSM-6360LV)对Fe3Al 磨损面和磨屑的形貌特征进行观察,并采用OXFORD 能谱仪(EDS)测定磨损面的化学组成。为研究Fe3Al 磨损面亚表层的组织形貌特征,首先对磨损试样进行电化学镀镍保护,以保留亚表层的原始组织形貌特征,然后对镀镍保护后的磨损试样倾斜约30°磨制金相面,且金相面方向平行于磨损方向,最后将磨制好的斜切面,采用扫描电镜背散射模式观察磨损面亚表层组织形貌特征。

2 试验结果及讨论

2.1 摩擦因数和Fe3Al 的体积磨损率

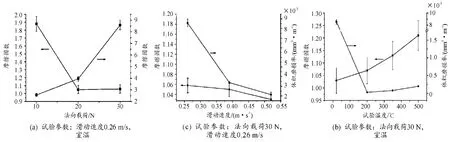

图2 为法向载荷、滑动速度和环境温度对Fe3Al/GCr15 配副摩擦因数和Fe3Al 体积磨损率的影响曲线。图2(a)为在滑动速度0.26 m/s 时,法向载荷对摩擦因数和Fe3Al 体积磨损率的影响。由图2(a)可以看出,法向载荷为10 N 时,摩擦因数高达1.8±0.2,当法向载荷增加至20 N 和30 N 时,摩擦因数下降至1.0±0.05,但Fe3Al 的体积磨损率却随着载荷的增加呈上升趋势;图2(b)为滑动速度对摩擦因数和Fe3Al 体积磨损率的影响。当法向载荷固定在30 N 时,在0.26~0.52 m/s,滑动速度对Fe3Al/GCr15 配副摩擦因数的影响较小,基本稳定在1.03~1.06,而Fe3Al 的体积磨损率却随着滑动速率的增加呈下降趋势;图2(c)为环境温度对摩擦因数和Fe3Al 体积磨损率的影响。在法向载荷30 N,滑动速度0.26 m/s 的条件下,随着温度的增加,Fe3Al/GCr15 配副的摩擦因数变化幅度不大,基本稳定在1.0~1.2。然而,环境温度对Fe3Al 的磨损率却有显著的影响,在200~500 ℃的高温环境下,Fe3Al 的体积磨损率相比室温下降1~2 个数量级。

图2 滑动磨损参数对摩擦因数和Fe3Al 磨损率的影响曲线

2.2 Fe3Al 磨损表面形貌与物质组成

图3 为不同滑动磨损条件下Fe3Al 磨损表面的SEM 背散射电子像。由图3 可以看出,Fe3Al 磨损表面由低衬度的裸露区域和黑色覆盖物组成,摩擦磨损条件对黑色覆盖物的数量和分布连续性具有一定的影响。对比图3(a)和(b)可以看出,在相同滑动速度和试验温度下,当法向载荷由10 N 增加至30 N 时,磨损表面黑色覆盖物数量明显减少,呈现出大量的裸露区域;对比图3(c)和(d)可以看出,在相同载荷和试验温度下,随着滑动速度的增加,Fe3Al 磨损表面黑色覆盖物的数量明显增多。对比图3(e)和(f)可以看出,在相同载荷和滑动速度下,随着试验温度的升高,Fe3Al 磨损表面黑色覆盖物的数量不仅明显增多,而且分布更为连续,特别是当试验温度为500 ℃时,黑色覆盖物已经基本完全覆盖Fe3Al 试样表面。

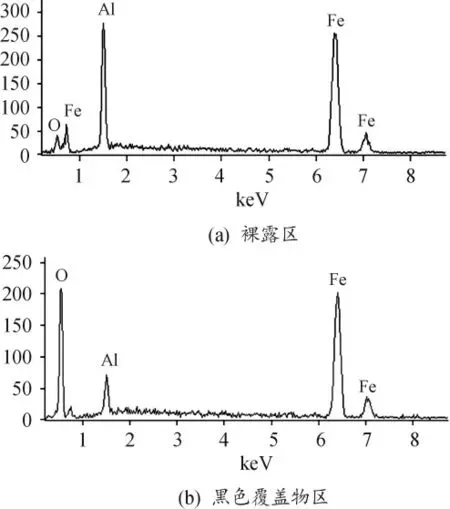

对图3 中不同摩擦磨损条件下Fe3Al 磨损表面裸露和黑色覆盖物区域进行EDS 能谱分析发现,裸露区和黑色覆盖物区的化学成分以Fe3Al 试样中的Fe 和Al 为主,均未发现GCr15 轴承钢中存在的Cr元素,典型结果如图4 所示。此外,对比黑色覆盖物区和裸露区氧谱线强度发现,黑色覆盖物区氧谱线强度远高于裸露区,由此可推断黑色覆盖物存在大量Fe 和Al 的氧化物。

图3 不同滑动磨损条件下Fe3Al 磨损表面的SEM 背散射形貌

图4 Fe3Al 磨损表面不同区域定点分析的EDS 谱线

2.3 磨损机制分析与讨论

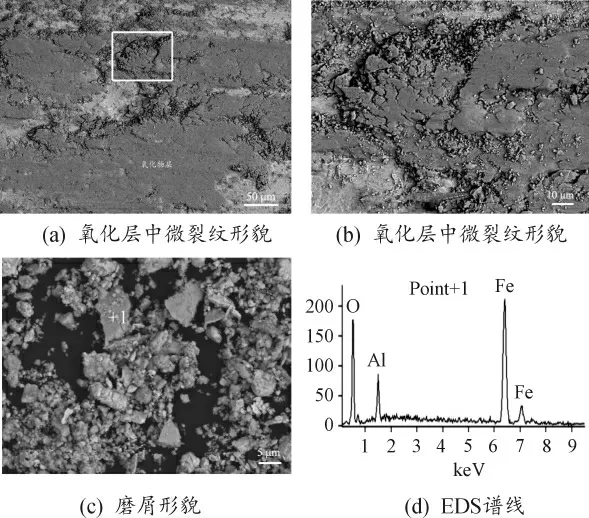

为进一步研究造成Fe3Al 磨损失重的主要原因,对其磨损表面氧化物层(黑色覆盖物)局部放大,可以看出,磨损表面氧化物层中含有大量微裂纹,典型形貌如图5(a)和(b)所示(试验参数:载荷30 N,滑动速度0.26 m/s,温度200 ℃)。由此可以推断,在滑动磨损过程中,当机械应力积累到一定程度时,微裂纹会进一步扩展并导致氧化层碎裂、剥落形成磨屑,如图5(c)所示。磨屑的EDS 成分分析结果表明,其物质组成与Fe3Al 磨损表面氧化物层的组成基本相同,如图5(d)所示,同样未发现GCr15 轴承钢中存在的Cr 元素。由以上结果可以判定,滑动磨损过程中,Fe3Al 与GCr15 轴承钢配副之间未发生物质的粘着转移,其磨损机制以氧化磨损为主,氧化层的剥落是造成Fe3Al 磨损失重的主要原因。同时,剥落的磨屑由于存在高硬度的Al 氧化物,会形成磨粒从而导致摩擦因数较高。

图5 微裂纹形貌、磨屑形貌和EDS 谱线

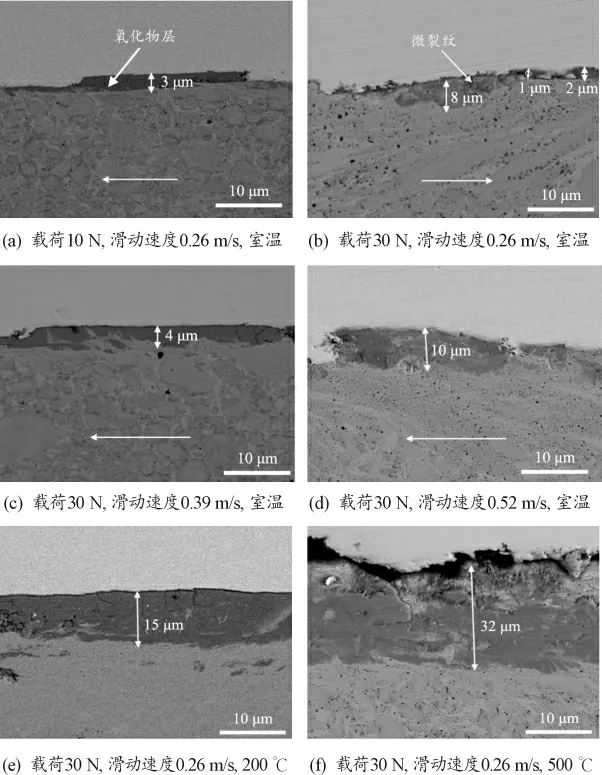

已有氧化磨损的研究[11-17]表明,氧化磨损过程中氧化膜生长与机械脱落的动态竞争决定了磨损失重。图6 给出了磨损试验后Fe3Al 磨损表面亚表层的形貌和氧化膜厚度的测量结果。

图6 不同滑动磨损条件下Fe3Al 磨损面亚表层SEM 背散射形貌

对比图6(a)和(b)可以发现,在相同滑动速度和温度条件下,法向载荷10 N 时氧化层分布比较连续,当法向载荷增加至30 N 时,厚度不均的氧化物层呈间断分布,并且在较厚氧化层中存在明显的微裂纹,微裂纹的扩展将会导致氧化层剥落形成磨屑,从而造成Fe3Al 磨损率随法向载荷的增加而增加。在相同载荷条件下,氧化层厚度随着滑动速度的增加而变厚,如图6(c)和(d)所示,这主要是滑动速度的增加,会使摩擦表面的闪温升高,从而加速了氧化膜的生长速率,使磨损率下降。在相同载荷和滑动速度条件下,随着温度的升高,氧化层厚度增加更为明显,如图6(e)和(f)所示,这一方面是温度升高使氧化速率增加,同时由于Fe3Al 在200~500 ℃保持了较好的高温强度,能够为氧化层提供强有力的支撑,而配副材料GCr15 轴承钢的硬度却会急剧下降,从而对氧化层的犁削作用减弱,以上原因造成在200~500 ℃,Fe3Al 表现出比室温更加优异的氧化磨损抗力,磨损率呈现数量级的下降。

3 结论

1)在25~500 ℃环境下,与GCr15 轴承钢配副滑动磨损时,真空热压烧结Fe3Al 的磨损机制以氧化磨损为主,氧化层的剥落是造成Fe3Al 磨损失重的主要原因;2)Fe3Al 磨损表面氧化物层主要由Fe 和Al的氧化物组成,氧化层剥落后形成的磨粒不具备减磨作用,导致Fe3Al 与GCr15 轴承钢配副滑动磨损时具有较高的摩擦因数;3)摩擦磨损条件对Fe3Al 体积磨损率影响显著。室温条件下,Fe3Al 磨损率随着载荷的增加而增加,但随着滑动速度的升高而降低。200~500 ℃条件下,Fe3Al 呈现出比室温优异的磨损抗力,磨损率相比室温下降一个数量级。