焦炉煤气横管初冷器积萘的改进措施探讨

2022-05-17张文超赵国玉

张文超 潘 攀 赵国玉

(安阳钢铁股份有限公司焦化厂回收车间,河南 安阳 455000)

在煤气的生产过程当中,横管初冷器的积萘会导致初冷器的阻力大幅增加,冷却效果降低,从而导致煤气出口的温度超标,使企业不得不停工对整个工艺进行清洗,而这将会导致企业生产效率的大幅降低。因此,只有了解引发横管初冷器积萘的原因,并针对此原因进行改进,才能使企业保持正常的生产工序。

1 煤气生产过程中的基本工艺简介

炼焦过程产生的荒煤气含有少量的各种杂质,对煤气的输送利用及后续工序处理都会产生不利影响。如,萘能以固体结晶析出、沉积,造成管道及设备堵塞;焦油会给回收氯、苯等工艺操作带来不利影响,并会因变质硬化或与粉尘混合而产生堵塞物,水能溶解煤气中的水溶性酸碱物质而引起腐蚀:硫化物能腐蚀设备,生成硫化铁引起堵塞,燃烧生成二氧化硫污染大气;不饱和烃类能形成聚合物,引起设备及管路发生故障。故自焦炉导出的荒煤气需以一定顺序进行处理,以便回收其中的焦油、粗苯、氨、萘、硫等化学产品,并得到净化的煤气。在荒煤气的处理及化产回收过程中,选择好的初冷工艺技术方案、确保正常操作是整个煤气净化工艺的基础和关键。来自焦炉集气管的温度为80℃~85℃的荒煤气通过煤气初冷器进行冷凝冷却,将其中大部分焦油气和水汽冷凝下来。根据不同的净化回收工艺要求,将煤气冷却至21℃~23℃或25℃~30℃后送入下道工序。在冷却的同时,还应尽可能地除去焦油、萘和其它腐蚀性介质,以尽量地净化煤气。

在煤气的生产过程当中,来自焦炉的含尘煤气与焦油氨水混合物需要先经过分离装置进行分离,随后将82℃的含尘煤气送入并联的横管式初冷器,并通过65℃的余热水、33℃的循环水与16℃的低温水将含尘煤气进行冷却降温处理。随后,含尘煤气将会在电捕焦油器当中除去其中夹带的焦油,并通过脱氨、脱苯与脱硫处理,才能够净化成为洁净的煤气,进入煤气管网当中。而在含尘煤气的净化过程当中,通过横管初冷器对含尘煤气进行降温是一项非常关键的步骤,而为了清除横管初冷器上的焦油与萘等杂质,需要在其顶部用热氨水进行不断地冲洗,以此防止积萘与焦油影响煤气冷却过程的效果;而在横管初冷器上的积萘的处理,就成了煤气净化过程当中的关键[1]。

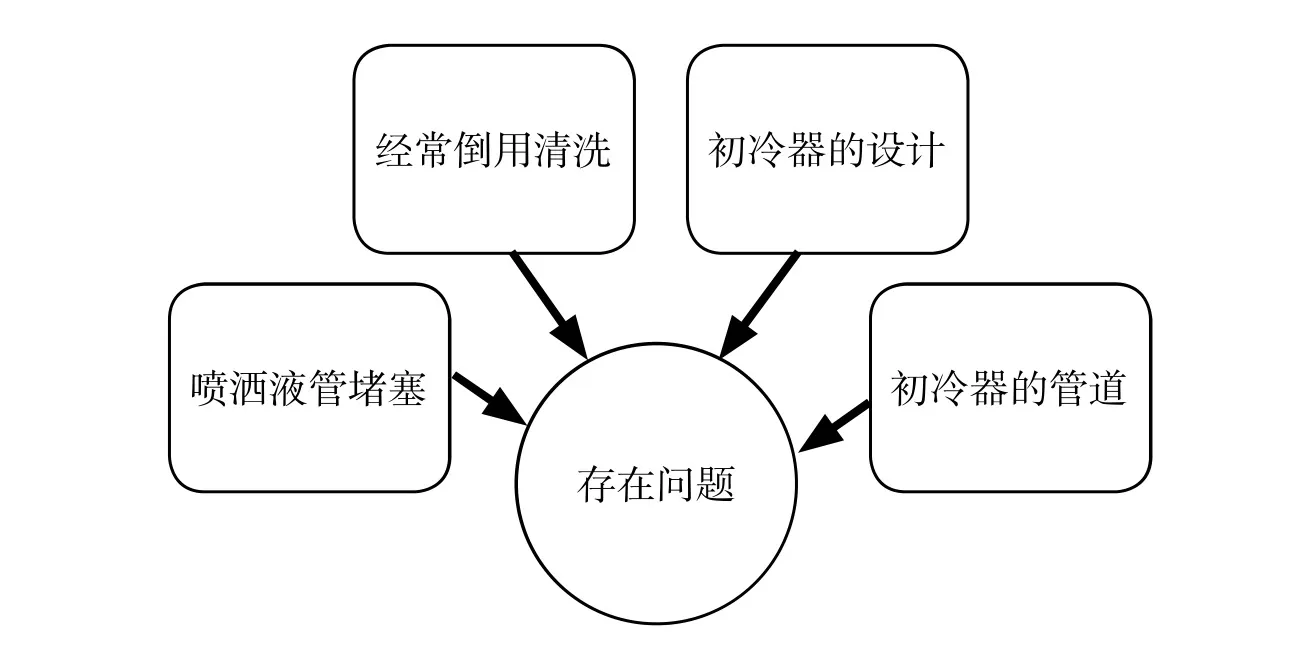

2 煤气生产过程中原工艺中存在的问题

2.1 喷洒液管堵塞

在煤气的生产过程当中,横管初冷器这一装置不仅需要对送入其中的含尘煤气进行冷却,还需要肩负起循环液洗萘、除萘的功效。但是,在煤气冷却的过程当中,其冷却喷洒液会与煤气同步流动,而在煤气温度降低的同时,冷却喷洒液的温度也会随之降低,而萘在喷洒液当中的溶解程度却会随着温度的降低而上升。作为一种有机化合物,萘有一项相对特殊的性质,那就是在50℃以上的温度几乎不会从煤气当中析出,而在50℃以下时却会大量析出。横管初冷器这一装置分为三段,在第三段使用16℃的低温水来对煤气进行降温处理的过程当中将会析出大量的萘,但在横管初冷器顶部喷洒的热氨水的喷淋量却相对较小,对第三段处的积萘难以正常清理,从而容易造成初冷器下端喷洒液管的堵塞。

2.2 经常倒用清洗

图1

图2

在一般的煤气冷却工序当中,经过横管初冷器下端排出的冷凝液将会沿着水封槽流入下段冷凝液槽,并且在加入一定的来自焦油氨水分离槽的焦油氨水混合物之后被下段冷却液泵重新输送到下段进行喷洒,剩余部分则会沿着交通管流向上段的冷凝液槽。在此过程当中,由于焦油与氨水的密度不同,将会导致大部分的焦油在溶解萘之后向着下段冷凝液槽进行沉积,从而使下段冷却液的含萘量进一步提高,进而导致初冷器当中的煤气阻力增大,此时必须对初冷器进行清洗。而在初冷器的清洗过程当中,一般会对多个初冷器进行逐一清洗,这就会导致流到上段的焦油与萘无法及时排出,并再次被输送到其他的初冷器进行喷洒,从而导致焦油当中的含萘量增加,形成难以抑制的恶性循环。

2.3 初冷器的设计

煤气的直接冷却是在直冷塔内由煤气和冷却氨水直接接触传热传质而完成的,在冷却煤气的同时,还有部分腐蚀性介质和焦油雾、萘被喷淋氨水带走。直冷塔有空喷塔和填料塔两种,目前较常用的是耐温型聚丙烯花环填料塔。直接冷却具有冷却效率较高、煤气压力损失小、不易堵塞以及建设投资小等优点,但也具有工艺流程较复杂、煤气出口温度高、动力消耗较大、液气比大、氨水冷却器数量多、且易堵占地面积大等缺点,所以目前只在一些小型焦化厂的初期建设中采用。在煤气由循环水冷却之后,进入下段低温水部分之前,其所处的断塔盘部分缺乏相应的温度监控设施,从而导致工作人员难以有效控制煤气进入下段部分时的温度。上文提到过,萘在50℃以下会加速析出,进入下段低温水部分的煤气温度越低,煤气当中析出的萘就越多。另外,工作人员对初冷器的清洗往往会采用蒸汽吹扫的方法,而这种方法容易使冷却水管上积聚的萘与焦油等油垢变硬变粘,从而使油垢难以彻底清除。

2.4 初冷器的管道

煤气初冷方式目前国内外广泛采用的有:间接冷却、直接冷却和间直混合冷却三种。设计时可根据不同的生产规模工艺要求以及其他条件选择采用不同的冷却方式。当初冷器的阻力过高或煤气出口温度过高时,工作人员往往会选用热煤气或热氨水蒸汽对初冷器进行清洗,而在清洗过程当中,被洗下的焦油与萘将会混入喷洒液当中,从而导致初冷器的清洗效果难以达到预期,甚至导致初冷器煤气出口管道当中出现严重积萘的情况发生。

3 初冷器改造措施

3.1 上下端管道

在初冷器改造的过程当中,首先需要进行改造的就是上下段的喷洒液管。首先,需要对上下段喷洒液管的管孔截面进行扩大,将原先6 毫米的标准孔扩展至10 毫米到12 毫米左右,以此增加喷洒孔的喷洒液量;其次,在上下段喷洒液泵的位置,需要加装上直径6毫米的过滤网,以此避免喷洒液当中的杂质混入喷洒液管当中,从而导致喷洒液管的堵塞;最后,需要设计人员结合初冷器工作过程当中的下段水封槽当中流出的冷凝液量来对喷洒液量进行调整,以此确保喷洒液量能够更好地去除下段煤气当中的萘[2]。

3.2 下段冷凝液槽

在初冷器改造的过程当中,在上下段管道的改造完成之后,第二个需要改造的就是下段的冷凝液槽。在此过程当中,设计人员需要在下段冷凝液槽底部增加两台冷凝液外排泵,以此将下段冷凝液槽底部沉积的焦油、萘等杂物抽至焦油氨水分离槽当中。与此同时,设计人员需要对外排泵的出口截门进行调整,以此控制冷凝液的外排量,比如当横管初冷器下段的水封槽的回液含萘量较高,就可以通过调整外排泵的出口截门来增大冷凝液外排泵的拍液量。而在焦油氨水分离槽当中,工作人员可以及时对其中的焦油与氨水的比例进行调整,以此控制冷凝液当中的焦油含量。

3.3 温度计添加

上文提到过,煤气当中的萘会在温度低于50℃时大量析出,温度越低析出越快。因此,在横管初冷器改造的第三步就是在煤气离开循环水阶段后将进入低温水阶段之前所处的断塔盘处设置煤气温度检测计,以此帮助工作人员来控制进入下段的煤气温度。一般来说,当进入下段的煤气温度保持在35℃以上时,就能够使煤气当中的萘均匀地在初冷器各段当中进行析出,进而防止萘在初冷器当中形成严重堵塞。此外,在初冷器下段喷洒液管的入口处需要增设热氨水管,借助热氨水来更好地去除下段冷却水管上附着的萘与焦油等物质。同时还能够避免使用蒸汽吹扫横管初冷器时油垢变硬变粘的问题,从而使横管初冷器的清洁效率进一步提升。

3.4 增加清洗设备

除了以上的改造方法之外,设计人员在进行横管初冷器改造的过程当中还需要对下段冷凝液排出口处增设一个清洗排液槽与清洗排出泵,借助排出泵将初冷器进行氨水清洗过程当中清洗下来的下段液经清洗排出槽直接输送至焦油氨水分离槽,而不是进入下段冷凝液槽,从而避免下段喷洒液萘含量的恶性循环。使用这样的方法,可以大幅度提升初冷器的清洗效率,工作人员只需要对阻力高的初冷器进行清洗即可,不需要再对所有初冷器进行清洗。这样不仅能够提升后续生产的效率,还能够使员工的劳动强度大幅降低[3]。

4 初冷器的日常管理操作措施

在初冷器的日常管理过程当中,工作人员需要注意对冷凝液水封回液当中的焦油与氨水含量进行检测,并以此为依据对冷凝液外排泵的排出量与从焦油氨水分离槽送入下段的焦油氨水混合液的排液量进行控制,从而保障下段冷凝液的焦油含量。另外,工作人员还需要加强对初冷器上段循环水部分的温度与回水温度进行控制,以此保证经断塔盘进入下段的煤气温度保持在35℃。只有这样,才能尽可能缓解横管初冷器当中的积萘情况,从而提升煤气的生产效率。

5 结语

横管初冷器的积萘是含尘煤气处理过程当中非常常见的一种问题,但却对含尘煤气的冷却与净化工序有着非常严重的影响。只有找出引发初冷器积萘的原因,并采取相应的改进措施进行处理,才能使含尘煤气的冷却净化工序正常进行,为企业带来更高的经济效益。