转炉炼钢脱磷原理及措施

2022-05-16孙亮

孙 亮

(鞍钢集团本钢北营炼钢厂,辽宁 本溪 117000)

一般情况下,磷在钢铁产品中是有害杂质,需在炼钢时设法尽可能多地去除掉,若是钢铁的含磷量过高,会使钢的塑性和韧性降低,即出现钢的脆性现象,低温时更加严重,通常称之为冷脆[1]。随着社会发展,我国对钢铁产品含磷量提出了更为严苛的生产标准。为满足钢铁产品含磷量生产标准,有必要认真地研究转炉炼钢脱磷原理,创新转炉炼钢脱磷工艺,以此提升钢铁冶炼水平。

1 钢种介绍

鞍钢集团本钢北营炼钢厂新区三座120t 顶底复吹转炉,主要冶炼钢种为优质碳素结构钢、焊接用钢、冷镦钢、绞线钢、帘线钢、耐候钢、汽车大梁、汽车结构用钢、车轮用钢、重轨等。生产过程中不同的钢种对含磷量的要求存在差别(见表1)。相关人员需要应用科学的工艺有效做好钢材的脱磷处理工作,满足不同钢种对含磷量的要求。

表1 我厂生产不同钢种要求的磷含量

2 转炉炼钢脱磷原理与条件

2.1 转炉炼钢脱磷原理

通过掌握转炉炼钢脱磷原理,有助于深化发展脱磷工艺,因此需要积极地探究转炉炼钢脱磷原理。转炉炼钢脱磷原理具体如下介绍:在转炉吹炼的过程中铁水中的磷被氧化生成P2O5进入炉渣中。P2O5属于酸性氧化物,炉渣含有碱性氧化物,比如FeO、CaO、MnO、MgO 等,而酸性氧化物与炉渣含有碱性氧化物会发生化学反应,进而生成磷酸盐化合物,从而稳定地存在炉渣中,并随着炉渣被清除。炉渣的碱度含量影响着其与P2O5酸性氧化物的化学反应生成物的类型。其中,在炉渣的碱度含量比较低的情况下,两者在发生化学反应后主要磷多以磷酸铁(3FeO·P2O5)的形式存在,而在炉渣的碱度含量比较高的情况下,两者在发生化学反应后主要磷多以磷酸钙(3CaO·P2O5或4CaO·P2O5)的形式存在。对于转炉炼钢脱磷工艺实施者来讲,其需要根据工艺实施步骤、工艺实施要求等,合理地把控脱磷工艺,从而保障脱磷工艺应用效果。

2.1.1 磷的氧化反应

在转炉炼钢脱磷工艺中,钢铁中含有的磷会发生氧化反应。磷的氧化反应在钢-渣界面上进行,反应方程式一般有2 种。

第一种:

标准吉布斯能△G0=-384953+170.24T(J/mol)。

第二种:

标准吉布斯能△G0=-142944+65.48T(J/mol)。

2.1.2 P2O5在炉渣中的固定

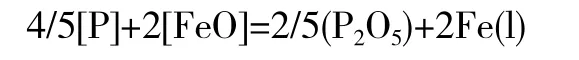

倘若氧化生成的P2O5能够稳定在炉渣中,才可以更好地确保钢铁脱磷效果。而P2O5通过与炉渣中含有碱性氧化物,如FeO、CaO、MnO、MgO 等,生成磷酸盐化合物时就可以保证氧化生成的P2O5能够稳定在炉渣中。在此项化学反应中主要涉及两种化学反应方程式。

第一种:

标准吉布斯能△G0=-1372200+550.1T。

第二种:

标准吉布斯能△G0=-1486160+6360T。

通过以上化学反应方程式可以了解到,氧化生成的P2O5与炉渣中含有碱性氧化物生成了稳定的磷酸盐,而磷酸盐则会与炉渣混合在一起。钢-渣界面磷的氧化反应影响着脱磷的速度,因此需要科学地规范钢-渣界面磷的氧化反应包括的工作,以此提升脱磷的速度。

2.2 转炉炼钢脱磷的基本条件

在转炉炼钢脱磷中,要研究转炉炼钢脱磷的基本条件,进而为转炉炼钢脱磷工艺的实施、推进提供良好的条件,从而保证脱磷效果[2]。为掌握转炉炼钢脱磷的基本条件,有必要深入地研究转炉炼钢脱磷的反应方程式。与此同时,还需要深入到炼钢的实际生产之中,以此全面了解脱磷工艺。研究发现,转炉铁水中的氧量、炉渣碱度和温度是影响脱磷效果的重要因素。本次从影响脱磷效果因素的角度出发,探究了转炉炼钢脱磷的基本条件,具体如下所述:

1.通过将磷稳定地固定在炉渣中才可以更好地清除磷,保证钢铁的性能。而将磷稳定地固定在炉渣中的重要方式是:使P2O5与炉渣中的CaO 等碱性氧化物发生充分的化学反应。其中,炉渣的碱度不能够过高,同样也不能够过低。过高则会不易熔化,以致影响脱磷水平;过高则不利于P2O5与炉渣中的CaO 等碱性氧化物充分发生化学反应。为此,一定要合理地控制炉渣的碱度,从而确保脱磷效果。

2.脱磷的量与磷的氧化反应具有重要的关系。所以,需要规范磷的氧化反应。钢液中的[O]含量以及炉渣中的(FeO)都属于脱磷反应的氧化剂。如果能够增加[O]、(FeO)含量,就可以在很大的程度上提升脱磷水平。为切实有效做好脱磷工作,相关人员深入地探究了脱磷要点,即在把炉渣碱度控制在2.5~3.0 范围内以及把(FeO)控制在15%~20%范围内,就可以更好地完成钢铁脱磷工作。脱磷工艺的实施者需要认真地践行以上工作。

3.炉渣量控制是影响脱磷效果的一大因素。适当渣量可以稀释磷酸盐的浓度,保证P2O5与CaO 有效地发生化学反应,从而确保钢铁中磷含量更加符合规定标准。不过,一味地加大炉渣量则是错误的脱磷做法。究其原因:造熔点低,动力学条件好,吸附能力强的渣已经是现代炼钢的主流技术。而传统炼钢过于追求大渣量,高碱度来提高脱磷率,这种模式下操作极不稳定,极易造成爆发性喷溅,增大钢铁料消耗,从而使转炉生产成本增加;其次炉渣化不透,大量结块,流动性极差,脱磷率不稳定,影响产品质量在炉渣量过大时,会不利于吹氧入钢水,也不利于保障热传递效果,进而影响化学反应顺利进行[3]。基于此,需要做好炉渣量的控制工作,以便提高脱磷水平,切实保证钢铁质量。

4.温度影响脱磷效果。脱磷反应属于强放热化学反应,在低温的环境下,利于化学反应的顺利开展,而在高温的环境下,则不利于化学反应的顺利开展,比如会发生“回磷”现象,这不仅会降低脱磷水平,而且会加大脱磷成本。但是这并不代表就可以一味地降低温度,主要是因为在温度较低的环境下,石灰难以有效熔化,进而增加转炉渣的黏度,从而在很大程度上降低脱磷水平。为此,需要根据实际情况、脱磷工艺要求等,科学地控制温度。

2.3 转炉脱磷的注意事项

“高碱度、高FeO 量、低温”是转炉脱磷条件,通过做好以上条件的控制工作,就能够在很大的程度上保证脱磷效果。为进一步强化脱磷效果,需要在转炉脱磷中清楚转炉脱磷的注意事项,规范转炉脱磷工作,防止发生脱磷问题。本次主要从以下方面探讨了转炉脱磷的注意事项,详细如下介绍:

1.合理地增加转炉炼钢末期炉渣碱度,确保P2O5与CaO有效地发生化学反应,最大限度地提高脱磷质量。

2.在脱磷工作中,要认真推进挡渣工作,有效防止钢包下渣。

3.由于温度是影响脱磷效果的一项重要因素,因此脱磷工艺实施者需要做好转炉内温度控制工作,避免温度过高或者过低。

4.脱磷工艺实施者需要在脱磷时做好搅拌工作,以便加快化学反应速度,提高脱磷质量。

5.合理控制渣量,充分考虑冶炼钢种成分要求、铁水实际条件等因素,及时调整炼钢“五大制度”,并通过元素平衡法计算渣量,以达到降低制造成本的目的。

6.若是铁水含磷量并不高,却发现转炉炼钢末期的磷含量高,这样就需要做好铁水的检验工作。即需要检验铁水中的硅含量,了解铁水中的硅含量准确数值,进而将铁水中的硅含量与实际数值进行对比,查看硅含量是否低于要求。而在硅含量比较低的情况下,就会影响脱磷效果。为解决该问题,就需要提高氧枪,优先加入氧化铁皮或者烧结矿,进而缩短前期渣化时间,从而高效地推进脱磷工作。

3 与转炉炼钢配合的脱磷措施

3.1 复吹工艺脱磷

炼钢转炉调整复吹冶炼工艺,由于增加了底部供气,加强了熔池的搅拌力,改善了渣钢间的平衡条件,使前期造渣加速、传质加快;特别是在冶炼后期渣中FeO 含量较高的热学条件下辅以良好的底吹搅拌的动力学条件,为吹炼后期脱磷提供了有力保障[4]。复吹工艺获得较好的脱磷效果,同时下降了终吹渣中FeO 含量。目前北营炼钢厂新区三台转炉全部为顶底复吹转炉,采用顶吹氧、底吹氮气或氩气等惰性气体的顶底复吹工艺。

3.2 装入制度优化

分批加入造渣料,在加废钢、兑铁之前,预先加部分石灰和白云石,缩短溶池内熔化的滞止期,达到促进溶解的目的。当[Si]、[Mn]氧化期结束后,开始将第二批造渣剂分几次加入,第二批料不宜在易喷溅的4~5min 时加入,如果铁水SiO2含量低,氧化放热慢,前期成渣比较困难,可采用留渣操作缩短周期。

3.3 优化少渣法操作

将上炉已得高碱度、高氧化性、高温、流动性好的终渣留一部分在炉内,并减少吹炼前期第一批造渣料的加入量,吹炼5~6min 时倒炉将其倒出,再重新造渣进行二次吹炼。少渣冶炼的优点是可加速下炉吹炼前期初期渣的形成,提高前期的脱磷率和转炉热效率,节省造渣料的用量。采用少渣留渣操作时,在加废钢兑铁水前首先溅渣固渣并加稠化剂,观察渣况,当炉内无液体渣时才可兑入铁水。

留渣中含有一定的CaO 和FeO,有利于提高初期渣的碱度和氧化性,有利于石灰早化,渣的流动性好,在前期较低温度的条件下,为脱磷创造良好的动力学、热力学条件,保证了前期去磷。由于留渣带入一部分上一炉终渣,使总的渣量增大,鉴于此,在生产实际中,又可以适当减少新的造渣料的加入,从而提高经济效益。铁水硅相同的条件下,留渣操作可以明显提高终渣碱度,在低白灰和轻烧消耗的情况下达到相同的脱磷效率。从这个角度讲,留渣量越大越好,但是留渣量过大对过程喷溅和终点控制不利,因此,初始炉留渣量1/3~1/2,其它炉次留渣量不得大于1/3。

3.4 防止回磷

由于终点渣中含磷很高,故出钢口下渣是回磷的主要来源,因此出钢过程中挡渣操作以减少出钢下渣量是防止回磷的关键措施之一[5]。严抓合金制度的标准化和规范化操作,保证合金加入顺序及加入的时间。钢水到站成分的合格,杜绝多次补加合金(硅铁、碳粉等)。吹氩时,应避免氩气压力过高,造成钢液-钢渣翻腾、卷渣,形成一种“渣洗”现象。

4 结语

综上所述,在钢铁的含磷量比较高的情况下,就无法保证钢铁的性能,影响钢材的应用效果。为此,需要采取科学的工艺、方法,降低钢铁的含磷量。从现状来看,炼钢转炉脱磷工艺是降低钢铁含磷量的重要手段。基于此,相关人员需要深入地研究炼钢转炉脱磷工艺,掌握炼钢转炉脱磷工艺应用技巧。除此之外,需要谨记炼钢转炉脱磷工艺应用注意事项,合理控制工艺条件以及工艺实施步骤,从而充分地把握炼钢转炉脱磷工作[6]。通过在应用炼钢转炉脱磷工艺采取配合措施,有利于强化脱磷效果。所以,还需要注重采取脱磷配合措施,比如复吹冶炼工艺加强熔池的搅拌力,以及在脱磷的过程中优化装入制度、造渣制度、合金化制度等。另外,还需要积极地总结脱磷经验,从而更好地指导钢铁脱磷工作。