面向医疗微系统应用的基于引线键合仪的碳纳米管转移集成工艺方法

2022-05-17王晓晶罗晓亮王浩旭尹建程胡振峰梁秀兵

王晓晶,罗晓亮,王浩旭,尹建程,胡振峰,梁秀兵

(军事科学院国防科技创新研究院前沿交叉技术研究中心,北京 100071)

1 引言

碳纳米管材料在微型X射线源[1,4]、平板显示器[5,7]、柔性电子器件[8,10]等微系统领域展现出巨大的应用潜力. 然而碳纳米管的生长环境通常涉及高温过程及种子层制备[3,11],限制了可选择的基底材料,因此将其从生长基底转移至其他目标器件基底的异质集成工艺成为拓展其应用领域的关键技术[8].

为实现碳纳米管材料的规模化转移集成,研究人员提出了丝网印刷(screen printing)[5,9,12]、直写打印(direct ink writing)[10,13]、转移印刷(transfer printing)[8,14]等主要技术路线. 丝网印刷和直写打印方法均使用将碳纳米管粉末和溶剂混合制备而成的墨水. 前者将碳纳米管墨水经图形化的掩膜板压附于目标基底上;后者则使用3D 打印设备辅助完成,此类方法的突出优点是工艺简单,成本低,然而因使用各类溶剂,此类方法致使碳纳米管材料性能退化或污染,且可实现的转移结构分辨率有限. 转移印刷工艺则使用弹性体材料,如PDMS(PolyDiMethylSiloxane),制备“印章”,并借助手动或自动机械设备,将碳纳米管材料从生长基底拾取并放置于目标基底上. 其关键作用机理是控制碳纳米管材料与“印章”材料和基底材料之间吸附力的相对大小,从而实现可控的拾取和放置操作. 转移印刷的优点是工艺灵活且适用材料多样,然而当前该方法仍处于研究阶段,且依赖于自制非标设备实现拾取、移位、放置等操作,限制了其规模化实际应用.

借鉴转移印刷的工艺原理,并采用工业界成熟的标准引线键合仪基础设施,文献[15]提出了一种基于球焊-楔焊工艺的碳纳米管规模化转移策略. 本文进一步拓展该工艺应用范畴,以面向创伤最小化医用微型X射线源为潜在应用领域,实现了将无污染的碳纳米管薄膜从其生长基底向石英管端面的转移和集成. 测试结果表明,所提出的异质集成工艺可将直径为20~100 μm 的碳纳米管薄膜转移至外径仅为750 μm 的石英管端面内孔中,有望作为微型X 射线管的场发射(field emission)电子源阴极材料. 因采用成熟的标准化引线键合设备,本文提出的碳纳米管转移和集成工艺具备规模化应用潜力,可为突破亚毫米尺寸电控微型X 射线源或电子源制备难题提供技术途径.

2 工艺方案与实施

2.1 工艺原理

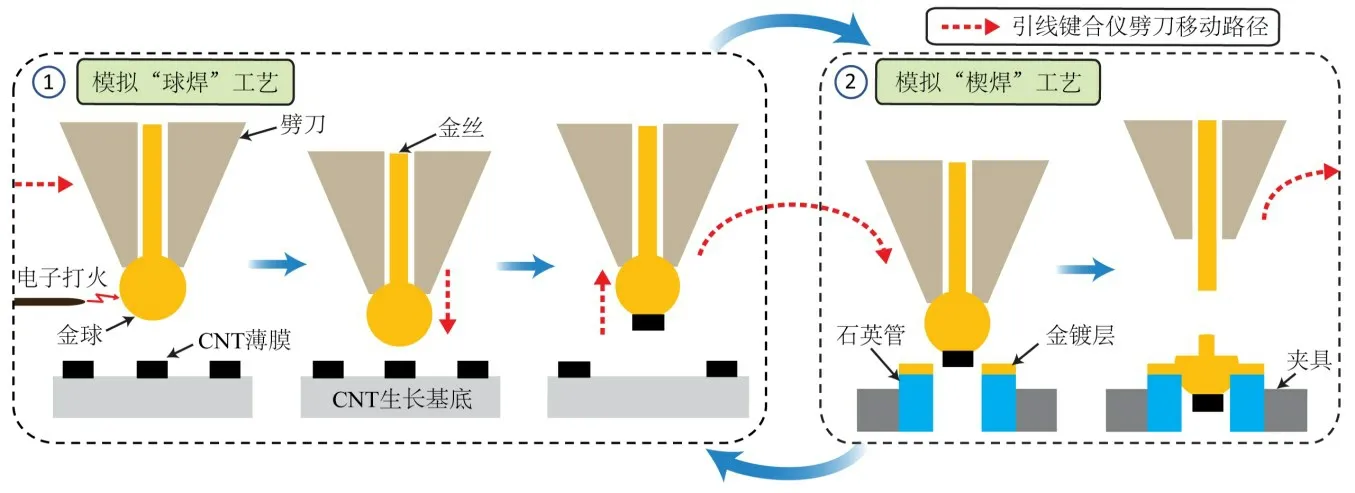

引线键合是工业界实现芯片和封装结构之间电互联的成熟、标准工艺,可轻松实现每秒20根引线以上的高效产率,对准精度可达3 μm 以内,成本可低至每千根引线2 美元[16,17]. 传统的引线键合流程由球焊-楔焊工艺循环构成,其中球焊过程首先利用电子打火EFO(Electronic Flame Off)生成金属球结构FAB(Free Air Ball),并通过热超声键合连接至裸片电极上,再经过楔焊过程将金属丝尾端连接至封装结构对应电极,从而完成电互联. 本文所提出的基于引线键合实现碳纳米管转移和集成的工艺如图1 所示,同样由模拟“球焊-楔焊”工艺循环组成. 其中“球焊”过程实现金球结构制备和对碳纳米管薄膜从其生长基底的拾取,而“楔焊”过程则将碳纳米管薄膜转移并固连于端面含金镀层的石英管内,从而可作为微型X 射线源的阴极端场发射电子源.

图1 采用引线键合仪实现碳纳米管转移集成的工艺原理示意图

在本方法中,碳纳米管生长于多孔材质基底,相互吸附力小于金球和碳纳米管薄膜之间的吸附力(范德华力),从而为实现碳纳米材料的可靠拾取奠定了基础. 石英管端面金镀层则能够与附着碳纳米管薄膜的金球边缘键合,同时在压力作用下迫使金球部分内嵌入石英管内腔,从而完成金球的固连与密封.

2.2 样品制备

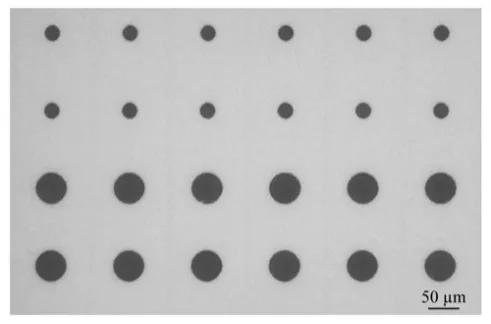

本文实验所使用的碳纳米管材料为单壁碳纳米管,采用气凝胶化学气相沉积(aerosol chemical vapor deposition)方法[18],合成于硝化纤维(nitrocellulose)多孔薄膜基底上. 所合成的碳纳米管平均直径约为2 nm,丛聚堆叠为薄膜态,膜厚调节为20~110 nm. 为方便碳纳米管的转移,所合成的碳纳米管薄膜经飞秒激光刻蚀,从而图形化为间隔均匀的圆形分立区域. 所使用的飞秒激光脉冲宽度为340 fs,波长为1 040 nm,脉冲能量为24 nJ,频率为100 kHz. 因脉冲能量较低,激光刻蚀过程避免了对硝化纤维基底的影响,从而防止了对碳纳米管材料的污染. 最终制备而成的碳纳米管分立薄膜样品如图2所示,所展示碳纳米管圆形薄膜直径分别约为20 μm和50 μm,厚度约为110 nm,间距约为135 μm.此外,本文也采用同样方法制备了厚度约为20 nm 和30 nm 的碳纳米管分立薄膜,以验证所提出转移方法的适用性.

图2 碳纳米管分立圆形薄膜样品

石英管样品(内径200 μm,外径750 μm)则首先经切割分段,每段长度约为5 mm. 经清洗后,石英管侧壁裹附掩膜材料,置于电子束溅射仪中,在端面分别沉积50 nm 厚的钨化钛(TiW)层和500 nm 厚的金层. 其中TiW镀层用于增强金镀层与石英管端面吸附力,表面金镀层则用于与附着碳纳米管的金球在引线键合过程的模拟“楔焊”工艺中完成键合.

2.3 引线键合实验

碳纳米管的转移实验采用高速自动化引线键合仪(ESEC3100+)完成,配置的金丝直径为50 μm,经电子打火形成的金球结构直径约为250 μm. 为初步验证金球对碳纳米管的吸附效果和用于场发射电子源的可行性,首先开展了金球对碳纳米管薄膜的单步“球焊”吸附实验,所采用的键合力为1 200 mN,键合时间为50 ms. 实验对象为直径分别为20 μm,50 μm,以及厚度分别约为20 nm,30 nm,110 nm 的6 类碳纳米管薄膜样品. 在此基础上,本文开展了完整的将碳纳米管薄膜转移至石英管端面的引线键合实验,所采用“球焊”键合参数设置不变,而“楔焊”采用梯度键合力,极值设置为6000 mN,键合时间依据保守原则设置为500 ms(含100 ms 的超声振动). 引线键合过程中,石英管有夹具夹持固定,夹具加热温度设置为150 ℃.

3 结果与分析

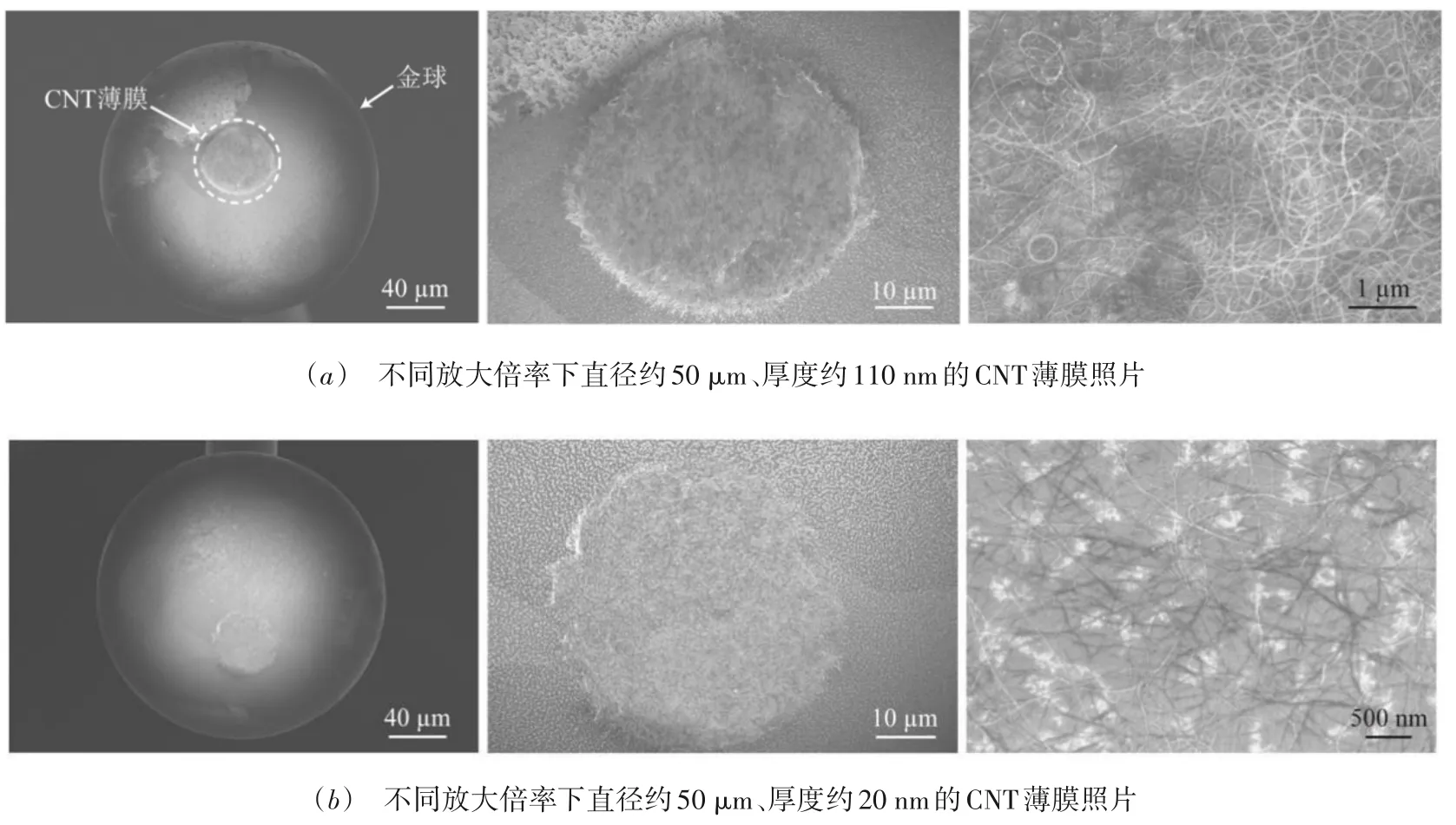

基于引线键合工艺所生成的金球对碳纳米管薄膜的吸附效果如图3 所示. 该单步“球焊”吸附实验共测试6类样品,实现了针对不同直径和厚度的碳纳米管薄膜的吸附,产率达95%以上,验证了所提出的碳纳米管转移工艺对碳纳米管材料拾取的可行性. 进一步地,本文亦测试了直径达100 μm 的碳纳米管薄膜,同样取得了良好的实验结果.

图3 吸附至金球上的碳纳米管薄膜扫描电镜照片

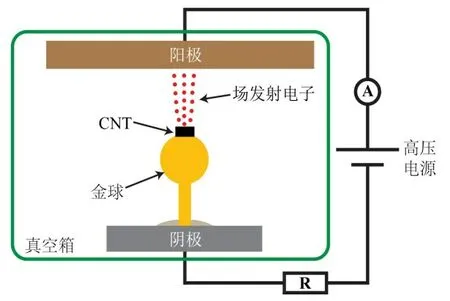

为验证所转移的碳纳米管薄膜作为场发射电子源的可行性,本文利用上述样品,采用如图4 所示的电学测试装置,完成了碳纳米管薄膜的电子场发射特性表征. 测试过程中,样品置于真空箱内,利用真空泵将箱内气压降至约1×10-5mbar,在金球-碳纳米管阴极和钨材料构成的阳极板之间施加电压,并记录测得的场发射电流. 实验中转移至金球顶端的碳纳米管薄膜与阳极板之间的距离保持不变(12 mm).

图4 转移至金球的碳纳米管薄膜场发射电流测试装置示意图

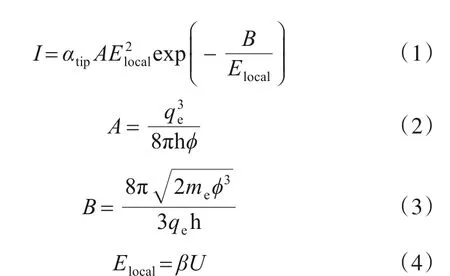

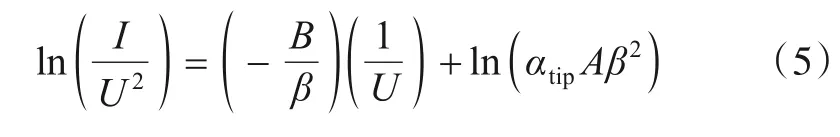

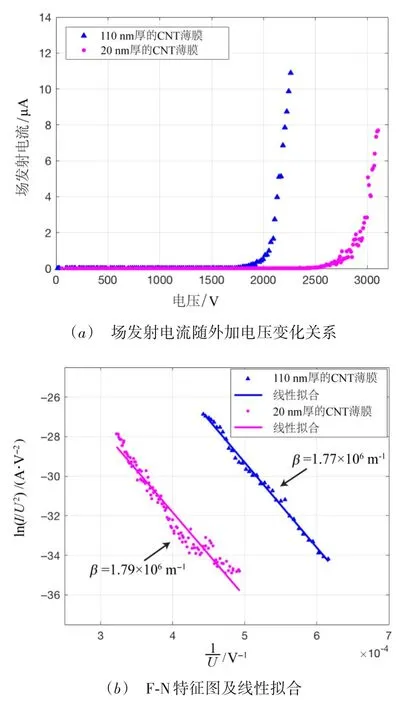

实验测试了2 类不同的转移后的碳纳米管薄膜样品,直径均为50 μm,厚度分别约为110 nm 和20 nm,所测的典型场发射电流与电压关联曲线如图5 所示. 测试结果表明,所转移至金球顶端的碳纳米管薄膜具备典型的指数型场发射电流特征,且较厚的碳纳米管薄膜在同等激发电压下,具有更高密度的场发射电子源,因而可获得更高的场发射电流,如图5(a)所示. 按照经典的描述电子场发射规律的F-N(Fowler-Nordheim)模型[19],碳纳米管场发射电流与局部电场强度的关系可表示为

其中,αtip代表碳纳米管薄膜的电子场发射面积;Elocal代表碳纳米管尖端的局部电场强度;qe和me分别为电子电量和电子有效质量;h为普朗克常量;φ代表碳材料的功函数(5 eV);而I和U分别代表场发射电流和外加电压;β代表局部电场增强因子,反映了碳纳米管的纳米级超尖末端对外加电场的局部倍增效应大小. 变换式(1),可得ln(I U2)与1U之间的线性关系式为

将图5(a)测试结果线性段按照式(5)中变量重新作图,即可得到图5(b)所示的F-N 特征图. 由图5(b)可知,所转移的碳纳米管薄膜场发射电流特性均符合典型F-N 模型. 经线性拟合,可得2 种碳纳米管样品的FN 拟合直线斜率及截距信息,进而得到对应的局部电场增强因子β及电子场发射面积αtip. 如图5(b)所示,110 nm 厚的碳纳米管薄膜样品电子场发射面积显著高于20 nm 厚样品,且场发射电学特性与F-N 模型符合程度较好,离散程度小,体现了高密度碳纳米管场发射电子源的平均化效应. 局部电场增强因子主要由生产的碳纳米管本身的尺寸和堆叠形态参数决定,2种碳纳米管薄膜样品的生长方式一致,因而具备相似的局部电场增强因子,分别为1.77×106m-1和1.79×106m-1.

图5 2种转移至金球的碳纳米管薄膜场发射电流测试结果

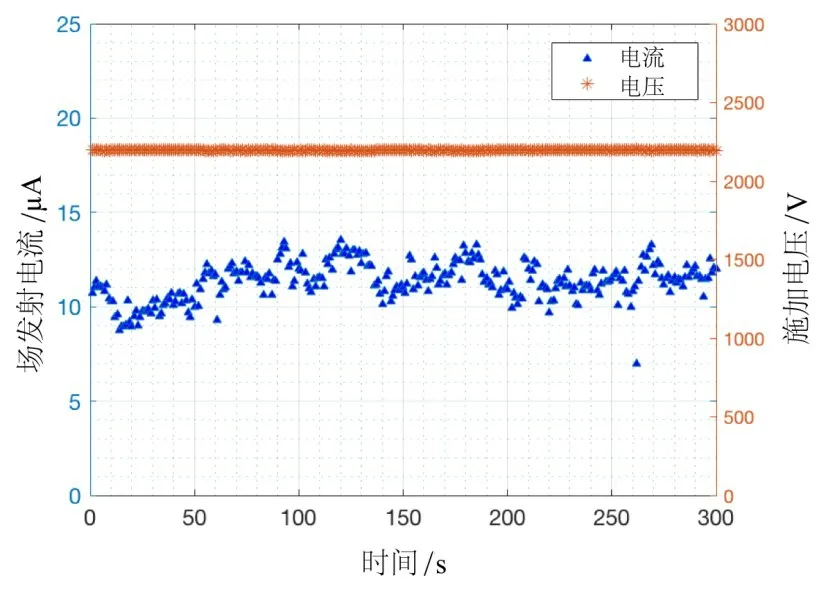

为进一步验证所转移的碳纳米管薄膜的场发射电流稳定性,本文进一步测试了厚约110 nm、直径约50 μm 的样品在真空箱内(约1×10-5mbar)和固定外加电压(2.2 kV)下的场发射电流特性,所得测试结果如图6 所示. 由图6 可知,所转移的碳纳米管样品的场发射电流在300 s测试周期内,围绕约11 μA 小范围波动,具有较好的稳定性.

图6 碳纳米管薄膜场发射电流稳定性测试结果

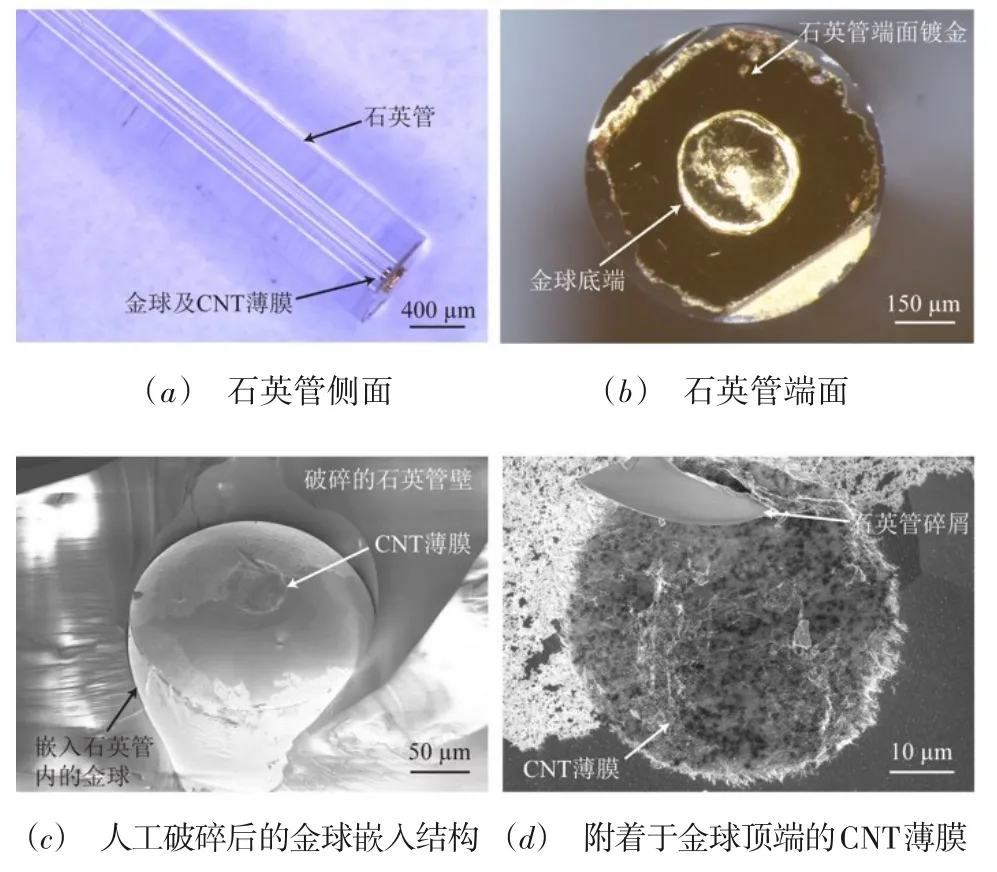

在上述实验基础上,本文测试了将附着有碳纳米管薄膜的金球转移集成至石英管端面的可行性,测试结果如图7 所示. 结果表明,所提出的基于引线键合仪的异质集成工艺可实现预定目的,成功将碳纳米管转移集成至外径仅为750 μm、内径为200 μm 的石英管端面内(图7(a)和(b)). 为进一步验证碳纳米管薄膜的完整性,本文将集成后的石英管人工破碎,并采用扫描电镜观察了转移至石英管内腔的碳纳米管形态,如图7(c)和(d)所示. 由图可知,金球在键合力作用下发生形变,成功嵌入石英管内腔,且保持了碳纳米管薄膜的完整性.

图7 转移集成至石英管端面的碳纳米管薄膜照片

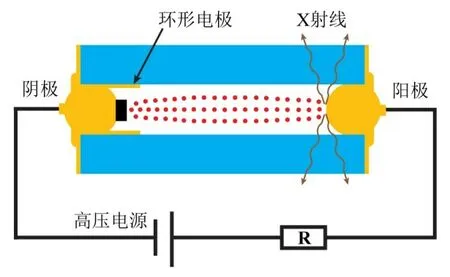

上述集成了碳纳米管薄膜的石英管有望被用于制备微型X 射线源. 其中碳纳米管作为场发射电子源阴极,而在石英管另一端面可采用本文提出的工艺原理集成金属球或其他方法集成靶材作为阳极,在阴极和阳极之间施加电压,使得从阴极发射的电子轰击阳极靶材后产生轫致辐射X 射线,方案设想如图8 所示.此类可电控微型X 射线源可被用于癌症病灶的近距离放射治疗(brachytherapy),代替传统的采用放射材料制备的针形植入式微型放射源,有利于最大限度减少创伤和放射副作用. 实际中,为提高微型X 射线源的射线能量,需施加几千伏至数十千伏的高压,同时保证场发射电流在较低的可控范围内,因此拟采用如图8所示的与阴极相连接的、略高出碳纳米管薄膜的内腔环形电极,一方面降低了碳纳米管附近电场强度从而提高可施加电压范围,另一方面可用于聚焦电子束,避免电子轰击管壁. 环形电极制备过程可与端面金层的沉积过程同步,即石英管外壁仍由掩膜材料包覆,金的溅射方向则与石英管轴线成一定夹角,同时令石英管沿其轴线旋转,从而将金同时沉积于端面平面和一定深度的石英管内壁. 此外,亦可在石英管外壁设置额外环形电极,从而使其具备门电极、第二聚焦电极等功能.

图8 微型X射线源方案原理示意图

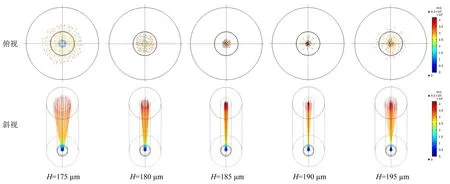

为初步验证图8 提出的微型X 射线源方案设想的可行性,本文通过COMSOL 仿真研究了所采用的环形电极的电子束聚焦效果,仿真结果如图9 所示. 仿真模型石英管内径设为200 μm,外径750 μm,长度10 mm,碳纳米管薄膜直径设为50 μm. 仿真变量为环形电极高度H,定义为环形电极顶端至金球中心的距离. 由图9可知,环形电极高度H在179~192 μm 范围内可有效聚焦电子束,避免其轰击管壁. 未来,本研究团队将在本文工作基础上,开展微型X射线管的制备和测试.

图9 环形电极对电子束聚焦效果的仿真结果

4 结语

本文提出了一种基于引线键合仪实现碳纳米管材料转移的异质集成工艺方法,克服了以往方法污染碳纳米管材料及难以规模化实施的缺点,并初步验证了其应用于制备微型X 射线源等医疗微器件阴极电极的可行性. 该方法利用球焊-楔焊标准工艺流程,经测试得到如下结论:①该方法成功将厚度为20~110 nm、直径为20~100 μm 的碳纳米管圆形薄膜规模化转移至金球表面,并在10-5mbar级常规真空度下稳定保持约11 μA场发射电流超过300 s;②该方法最终成功将上述碳纳米管转移集成至外径仅为750 μm 的石英管端面内,有望作为亚毫米外径微型X 射线源等器件的场发射电子源阴极端. 本文基于标准工业设备实现了将碳纳米管向亚毫米尺寸基底的规模化转移集成,有望为制备创伤最小化近距离放疗(brachytherapy)器件提供新技术路径.