基于仿真的民用飞机预冷器温度特性试验方案分析

2022-05-17黄晓聃

黄晓聃

(上海飞机设计研究院,上海 201210)

板翅式换热器具有结构紧凑、体积小和经济性好的特点,广泛应用于航空航天、石油化工和汽车等领域[1]。预冷器作为民机飞机环控系统领域温度控制的主要部件,采用的是空-空板翅换热器。由于大温差换热以及封头变径结构,导致预冷器热边出口存在明显的不均匀温度场,严重时甚至会出现预冷器下游不同用气分支空气温度存在较大偏差的问题,极大地影响了环控系统的正常工作[2]。曹学文等[3]采用 MATLAB 和 FLUENT 联合仿真方法分析板翅式换热器内部流量分配特性对换热器的影响,确定了流量分配不均是造成换热器出口温度不均匀的主要原因。李俊等[4]提出了板翅式换热器核心体换热的数学模型,通过 VC++语言编制程序,实现换热器核心体流体温度场分布的数值计算。李斐然等[5]采用FLUENT 与基于VC++语言程序的联合仿真方法,对给定结构的板翅式换热器温度场进行仿真计算。

上述工作针对板翅式换热器的非均匀换热特性进行了较为深入的仿真研究,为换热器的热动力特性预测提供了可行的方法。由于板翅式换热器内部结构复杂,在实际工程应用中仍需要开展必要的试验,以获取真实换热器出口温度特性,进一步确认仿真分析的正确性。在此背景下,如何开展有效的试验,尽量准确和完整地获取换热器热边出口的非均匀温度特性数据,就成为换热器热动力特性试验方案中需要重点思考的问题。本文以某机型预冷器为研究对象,基于仿真的方法开展了预冷器核心体出口温度场以及管路温度场试验测试方案的优化分析,为预冷器的非均匀温度特性试验提供支持。

1 预冷器热边核心体均匀流试验方案及优化

1.1 试验方案

预冷器由核心体和封头结构焊接而成,通常封头结构是一个圆转方过渡的变径结构。几何结构的突变会对空气流动造成较大影响,从而导致其流场不均匀。为了给预冷器核心体提供均匀的空气,提出在变径结构和核心体之间加装过渡直段,用以提升核心体热边通道流场的均匀性,试验方案如图1所示。

1.2 试验方案的仿真分析和优化

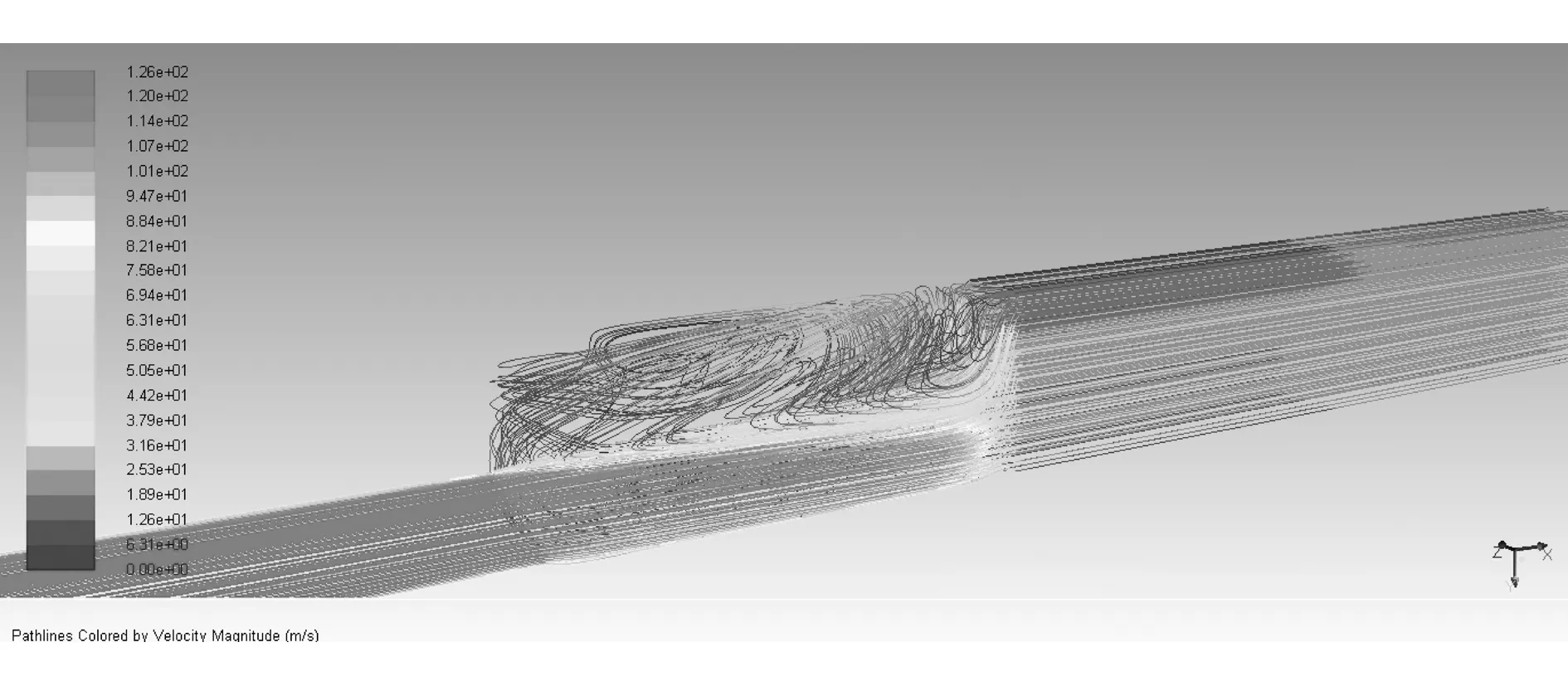

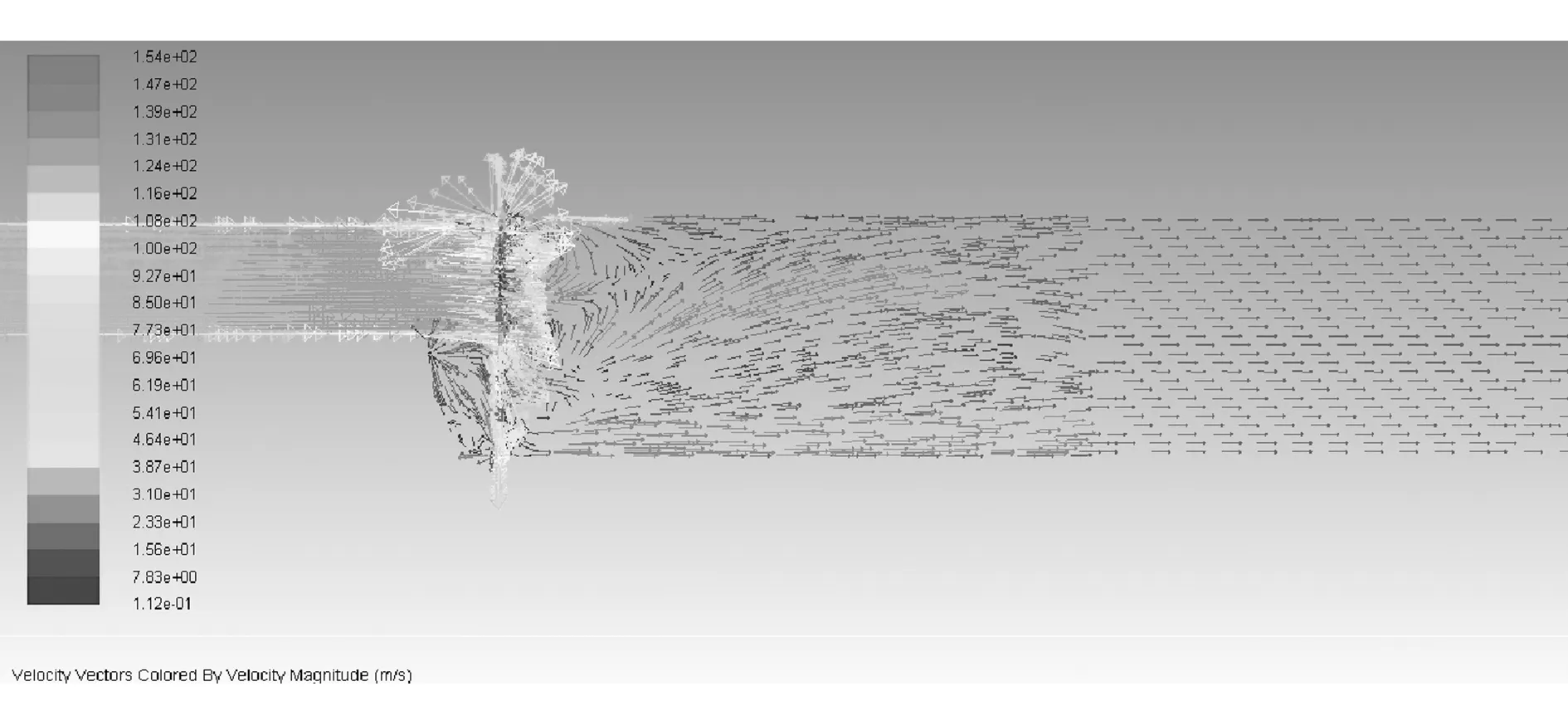

考虑到核心体的流阻对前端流道流场的影响,对热边通道(入口封头、过渡直段、核心体和出口延长段)做整体仿真,其中核心体采用多孔介质模型简化[6]。因热边通道为对称结构,故取其一半进行仿真计算。根据实际运行工况,设计预冷器热边空气流量为2 kg/s,压力为435 kPa,忽略核心体对环境的换热,仿真结果如图2和图3所示。

图2 预冷器热边通道流线图

图3 预冷器热边通道对称截面速度矢量图

由于预冷器进口流量和压力较大,加之圆形管路进口位于预冷器下部,空气通过进口封头后,在过渡直段内形成了大尺度的回流,导致其在进入预冷器核心体时流场不均,过渡段整流效果不明显,无法满足试验要求。

为进一步提升整流效果,提出在测试方案中增加孔板结构的优化方案[7]。孔板结构安装在过渡直段的进口,因预冷器热边入口封头为左右对称结构且有向下倾角,所以在设计孔板结构时,同样采取左右对称的形式,并将上半部分孔的尺寸设置为大于下半部分孔的尺寸(如图4所示)。仿真分析表明(如图5、图6所示):在孔板结构后方,空气发生小尺度的回流,在过渡直段的大部分区域,气流流动平稳,在进入预冷器核心体时,空气流速已经趋于平稳,孔板结构能够有效地对预冷器进口封头的空气进行整理。

图4 孔板结构和安装示意图

图5 安装孔板结构时预冷器热边通道流线图

图6 安装孔板结构时预冷器热边通道对称截面速度矢量图

进一步对比表明:未安装孔板结构时核心体进口截面的空气流速为35.6~50.8 m/s,且分布非常不均匀,下半部分区域的流速明显高于上半部分区域。加装孔板结构后,进口截面的空气流速为38.3~42.1 m/s,流场的均匀性明显提升,优化效果明显,能够满足试验要求。

2 预冷器热边出口管道非均匀温度场试验方案优化

2.1 试验方案

热电偶测温法作为最典型的接触式测温法[8],其应用广泛、使用简便、测量精准,但同样缺点明显:1)一次只能测量某一部位的局部温度,不能代表整个被测物体的温度,不能体现整个被测物体的温度场;2)因热电偶需进入被测温度场中,其会对原有温度场和流场造成一定程度的扰动,从而影响测量准确性。如何确保测温方案在尽可能少影响流场的情况下捕获更多的温度场信息,将是预冷器出口管路温度场试验方案的关键。基于实际的预冷器热动力性能测试台架,提出3种热电偶布置方案,如图7所示。热电偶实际安装位置如图8所示。本文将通过仿真计算,分析热电偶对管道内流场和温度场的影响,优化确定测温方案。

2.2 测温面流场仿真计算

针对上述3种热电偶布置方案,分别对热边出口管道流场及测温段进行了仿真计算,分析所布置热电偶对原流场的影响。由于管道外部有绝热层包覆,可以忽略管道内空气与外界发生的热量交换,因此管道内部温度场的变化主要源于空气的强迫对流。若热电偶未对流场产生明显影响,也就不会对温度场产生明显影响。因此,本文通过对管道内流场的仿真,来评估3种热电偶布置方案对测温面的温度场影响,仿真结果见表1。

图7 热电偶布置方案

图8 热电偶布实际安装位置

对比各测温面在布置热电偶和未布置热电偶情况下的流场,可知:

1)因热电偶保护管的直径远小于热边出口管段直径,故所布置的热电偶均未对整体流场产生明显影响;

2)因热电偶的阻挡,其附近空气流速有明显提升,导致局部流场发生变化,各热电偶对附近流场影响程度并不相同;

3)方案二中第1、2、3和6点附近流场未发生明显变化,而第4和5点附近流场变化明显;

4)方案一中靠近核心体的测温面流场与方案二中流场基本一致,表明该测温面的流场基本未受远离核心体的测温面所布置热电偶影响;

5)方案一中两测温面流场的差异主要体现在第5点,因其插入较深,对附近流场产生了较明显的扰动,其余各点附近流场基本一致;

6)方案三中虽布置热电偶最少,但第1点对流场产生了较为明显的扰动,将导致其无法准确测量温度场,且有效测温点太少。

表1 测温面速度场仿真结果

对3个方案中所布置的热电偶对原流场影响的分析可知,方案一两测温面间距较小,流场基本一致,布置的12根热电偶,有效测温点为4个,因此布置两个测温面无实际意义。方案三中热电偶对原流场有明显的影响,加之传感器数量较少,无法有效得到非均匀温度特性。方案二中所布置的6根热电偶有4根未对附近流场产生明显影响,可作为有效测温点。因此,对于预冷出口管路的非均匀温度场试验,采用方案二中热电偶的布置方式是较优的选择。实际试验过程中,可通过旋转测温段一固定的角度,以获取更多温度场的特征。

3 结论

本文通过对预冷器非均匀热动力性能测试方案的分析,得出如下结论:

1) 采用孔板结构加过渡直段的测试方案,能够很好地解决由于预冷器热边进口封头带来的预冷器核心体流量分配不均的问题,为达到更好的整流效果,孔板结构的孔径大小要依据预冷器热边封头的位置进行相应调整;

2) 在管道温度场测量试验中,采用单截面6根均匀布置热电偶的方式,能够在布置数量和有效测温数量之间得到最优的组合。

通过本文提出的试验方案,能够有效地支持预冷器核心体均匀流试验和管路温度场试验,可为试验校正非均匀温度场仿真计算和实际温度场特性测量提供有力支持。