基于光离子晶体纳米梁腔的机械系统设计及实验研究

2022-05-17归文强杜小运

归文强,杜小运,王 栋

(西安航空学院车辆工程学院,陕西 西安 710077)

随着现代电子技术的发展,人类对半导体机械系统加工工艺的研究已由毫米级向纳米级发展,并在技术进步和用户需求等因素驱动下向更细小级别迈进,因此对半导体机械系统加工的光学微腔精度要求也越来越高。光学微腔是把光作为离子,经过加速后在高速运动状态与机械系统产生耦合作用,这种耦合作用可提高光的能量密度,因此在物体精度校对、量子信息处理等前沿科技领域有着广阔的应用前景[1]。刘玉龙等[2]以二氧化硅为原料,通过对原料的熔融加工制成了10-18m/Hz精度的机械腔,朱一帆等[3]利用微波谐振原理搭建了具有更高精度的测量机械设备,Qing等[4]将微波谐振腔光机械系统用于磁场分布的高精度测量。从现阶段的研究可以发现,针对腔光机械系统的研究主要集中在机械材料和谐振光谱领域,对纳米级的机械系统能量分布研究尚未涉及。本文将纳米机械谐振器与腔光机械系统完美结合,通过机械振动和对光离子的加速实现高性能的信息处理。以纳米机械谐振器为基础,将硅片加工成腔光机械系统,并对系统元器件进行设计,最后通过实验对比该机械系统仿真结果与实验结果的差异,并分析了导致差异的原因。

1 腔光机械系统理论分析

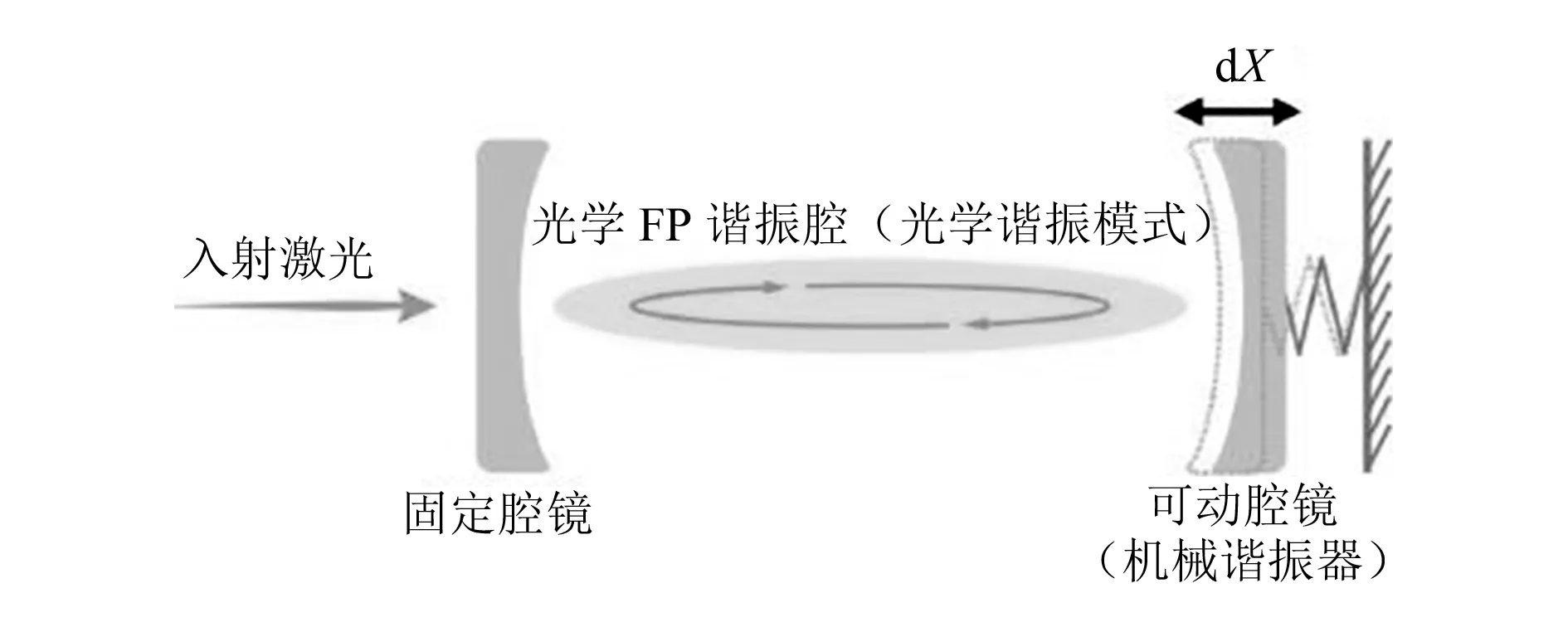

腔光机械系统由若干个空腔和镜子组成,其原理如图1所示,空腔内的一个镜子是运动的,在光驱动条件下,运动的镜子受到的辐射压力急剧增加,在压力驱使下,运动的镜子速度加快,镜子的运动对腔体会产生反作用力,这种运动的镜子和腔体相互作用的原理被广泛应用到精准测量等前沿领域。

图1 腔光机械系统原理

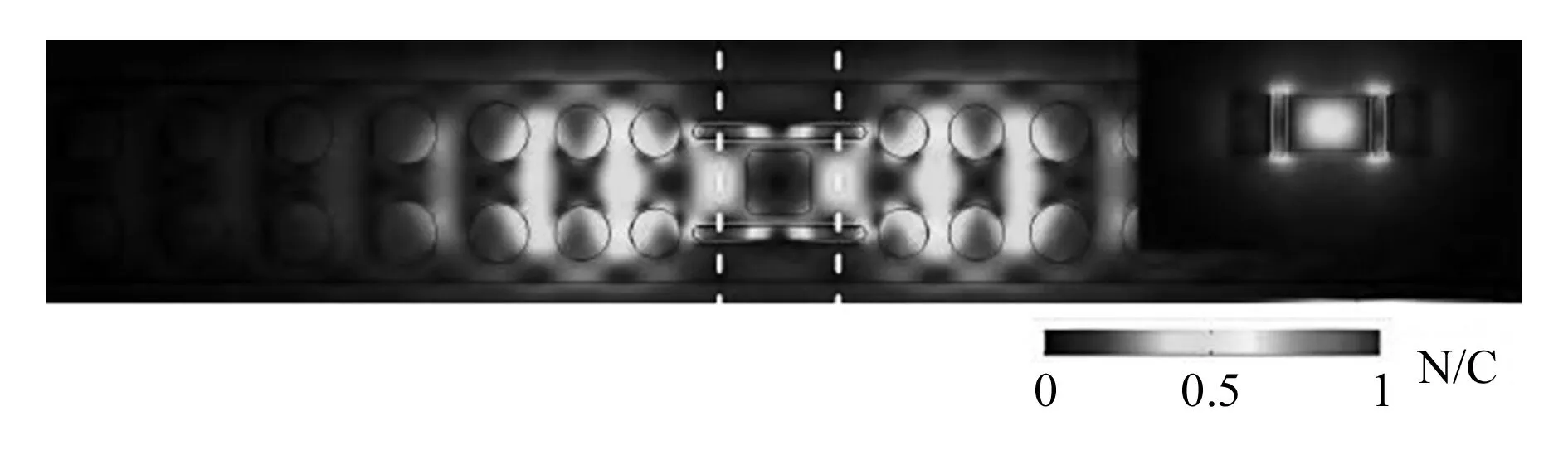

当腔光机械系统中只有一个腔时,假设腔的自振频率为ωj,相关研究表明[4-6],ωj与腔长度r呈反比,假设光离子振幅远小于初始腔长r0,则ωj可用式(1)表示:

(1)

式中:d为腔径;d0为光腔初始直径;n为大于1的正整数。

2 系统设计与仿真

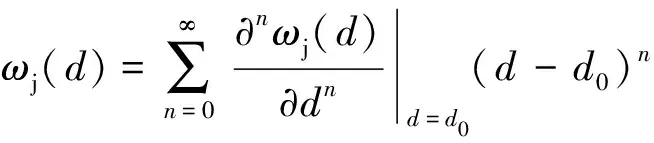

腔光机械系统是在900 nm宽的硅晶体薄片中刻蚀两排并列的圆形腔体结构,而在薄片圆形腔体垂直方向中间刻蚀矩形空洞并用两条平行的缝隙模拟梁体结构,系统结构如图2所示,由此形成二者相互耦合的硅基片腔光机械系统。

图2 系统结构示意

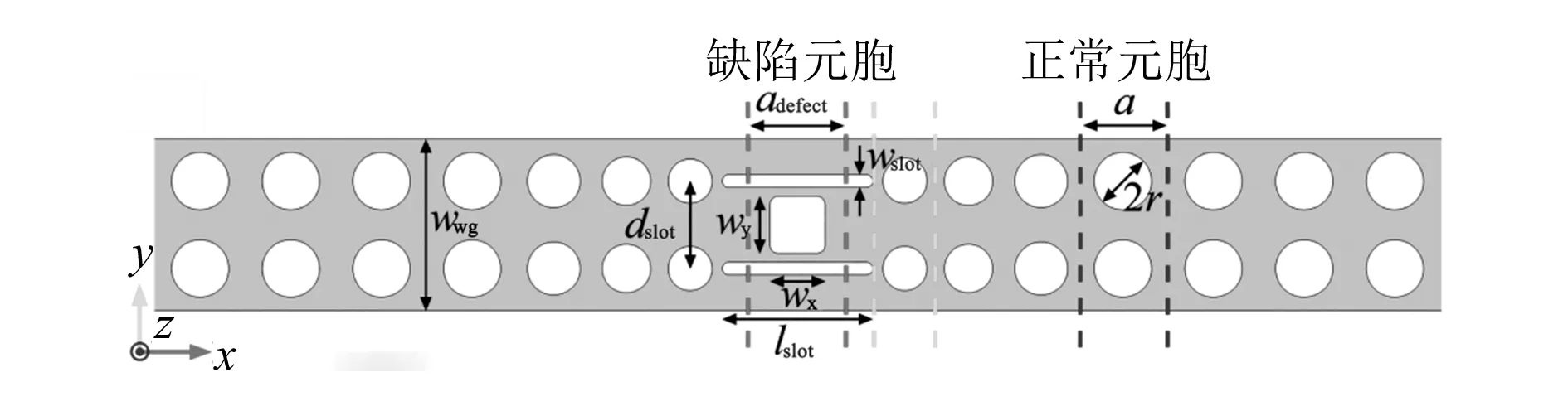

运用仿真软件FDTD对系统的电场强度(E)进行仿真模拟分析,仿真分析结果如图3所示。从图中可以发现,在光的振动模式下,能量集中在腔形梁体中,并向两侧呈现递减态势。

图3 电场强度分布

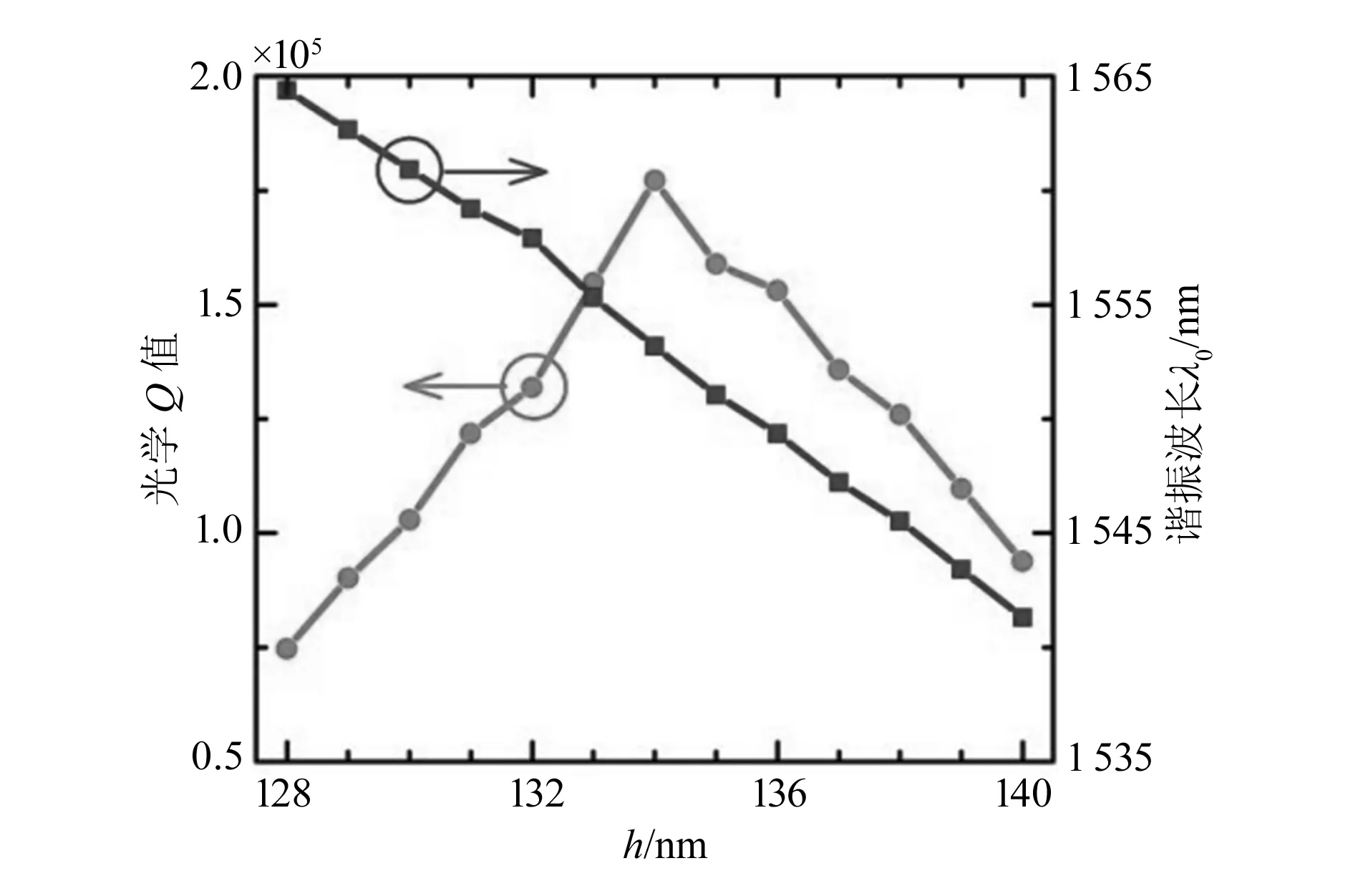

仿真分析辐射损耗光学Q值如图4所示,从图中可以发现,当孔半径h为134 nm时,其光学Q值达到最大。因此为了使Q值最大,光离子的谐振频率应在一维光子的禁锢带中,光离子以离子态运动时应避免与上下波的频域范围重叠。

图4 孔半径与辐射损耗光学Q值

利用FEM仿真软件对谐振器的弯曲振动特性进行仿真分析,结果如图5所示。从图中可以发现,腔体中心位置处振幅位移最大,当梁腔两端位移逐渐减小至0,梁腔中心位移在腔体极限位移允许范围内。

图5 谐振器弯曲振动位移

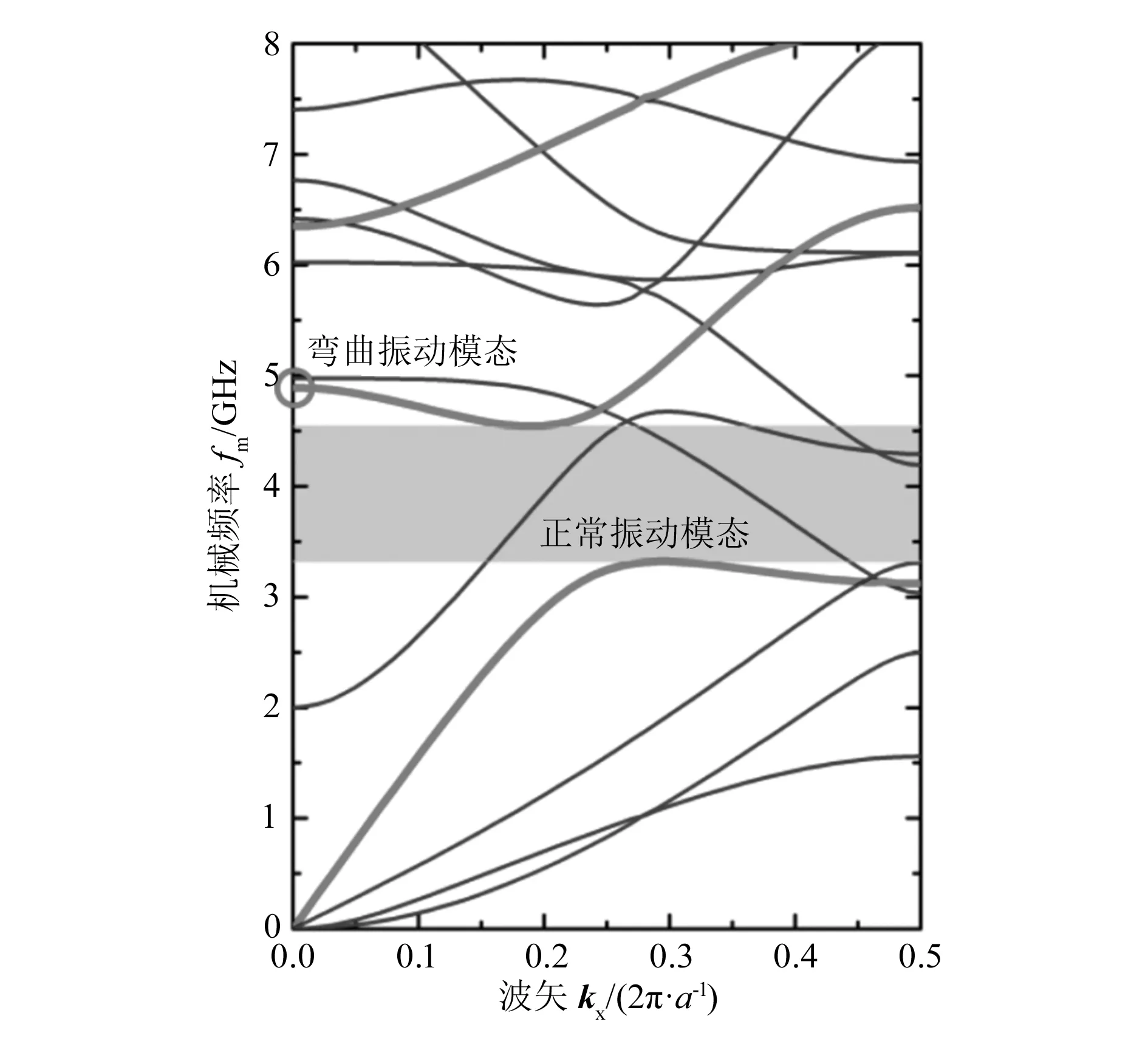

仿真分析过程中机械系统声学能带分布如图6所示。图中kx为矢量,单位为2π/a,a表示正常元胞的边长,从图中可以发现,光振动位移和机械系统中心位移有相同和相反两种趋势,光的振动频率在系统机械自振频率变化范围内,因此可利用机械振动的声学禁锢作用防止光能泄漏。

图6 声学能带分布

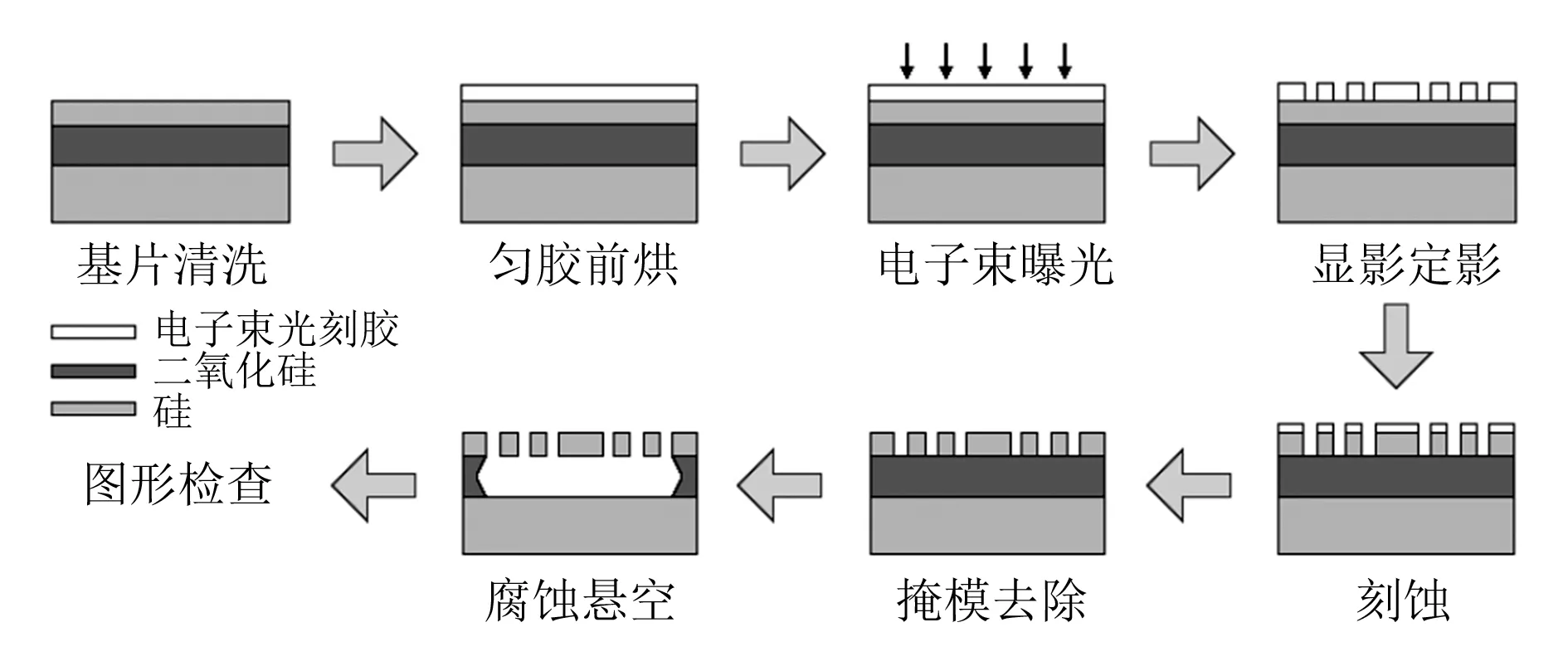

3 元器件制备

腔光机械系统加工制作方式与晶体加工方式相同,其加工过程如图7所示。元器件加工前分为4层,由上而下分别为光刻胶、普通硅片、二氧化硅片及普通硅片。基片清洗需要去除表面杂质以减小其对成品质量的影响,清洗液共有两种,一种是有机溶液,清洗表面有机杂质,另一种为无机溶液,清洗表面的无机物杂质[7-8]。匀胶工艺中胶液的均匀程度也会影响产品质量,因此匀胶过程也分为两步,首先使元器件低速旋转,将胶体均匀分布于元器件表面,之后以较高的速度进行匀速转动,在较大的离心力作用下,元器件表面会均匀涂上一层薄胶体,之后将胶体烘干。电子束曝光是将光束照射在元器件胶体面一侧,以改变元器件化学性质。显影定影是利用电子束运动中的高能量将胶体进行溶解以形成设计纹路[9]。刻蚀是利用物理方法按照胶体的纹路对普通硅片进行加工处理,形成与胶体纹路一致的设计纹路。掩模去除是将表面覆盖的胶膜用物理方法从元器件上去除,主要分为干法和湿法两类。腐蚀悬空是利用化学溶剂对元器件中的二氧化硅进行去除以形成腔体结构[10]。图形检查的主要目的是发现不合格品,提高产品成品率,图形检查包括刻蚀深度、尺寸等物理特性,图8为图形检查结果。

图7 腔光机械系统加工流程

4 实验分析

本文利用实验的方法模拟了低温条件下元器件成品性能,并通过实验值和仿真模拟结果对比分析,判断元器件的精度,结果如图9所示。从图中可以发现,当机械频率fm超过4.1 GHz之后,振动光学Q值实验值与仿真结果相差较大,这是因为在高速振动条件下空气温度发生变化,其对光离子的阻尼效应增强。实验中将振动分为1~5共5个振动模态,从图中可以发现,2,4,5这3个模态下实验值与仿真结果存在较大差异,且实验频率与仿真频率相比存在频率左移,这是因为在加工过程中,由于加工工艺的限制,成品和仿真模型间存在一定的尺寸误差。

图8 图形检查结果

图9 实验仿真对比

由于元器件的主要组成材料是各向差异性较大的单晶硅,因此元器件的物理性能和机械性能受晶体夹角影响较大。实验元器件晶体夹角分别为10°、15°、20°和25°,不同夹角下元器件的机械性能见表1。

5 结论

腔光机械系统在灵敏度测量、量子力学等前沿科技领域有着广阔的应用前景。本文以半导体中的硅为原材料,采用纳米级精度控制的方法制作了元器件上的梁形腔体结构机械系统,并应用仿真和实验的方法探究了元器件的性能,得出以下结论:

表1 晶体夹角与元器件性能关系

1)通过系统设计和仿真分析,得到了腔光机械系统电场强度分布、孔半径与辐射损耗光学Q值、谐振器弯曲振动位移、声学能带分布等特征,对元器件制作过程中的尺寸制定具有指导意义。

2)对仿真分析模型进行了制作,受现有加工工艺的影响,元器件实际尺寸与模型存在一定偏差,通过元器件检查表明,该加工误差在可接受范围内。

3)仿真分析与元器件实验结果对比表明,仿真分析结果与实验结果存在一定的误差,这是因为加工精度和晶体夹角对高速运动光离子的运动规律产生了影响。