磷化碳钢上聚四氟乙烯涂层腐蚀行为

2022-05-17何吉喆刘明言

何吉喆刘明言

(1.天津大学化工学院,天津 300350;2.化学工程联合国家重点实验室(天津大学),天津 300350)

金属腐蚀不仅会给工业生产带来严重的问题,而且也会造成严重的经济损失[1-4]。防腐涂层可显著提高材料的耐蚀性能,是最有效和经济的防腐方法[5,6]。

聚四氟乙烯(PTFE)又称塑料王,是以四氟乙烯(TFE)作为单体聚合制得的聚合物。PTFE 是用量最大的氟塑料,全球每年消耗的PTFE 量约占氟碳树脂总量的70%[7]。PTFE 具有高度的化学稳定性、抗酸碱性、不黏性、润滑性、防腐性及优良的抗老化性[8-11],在氟碳防腐涂料中有着十分广泛的应用。Zhang 等[12]将聚多巴胺(PDA)的亚层涂覆在不锈钢基底材料上,提高了基底的黏附性和反应性能;又采用浸涂方法将TiO2-PTFE 溶胶均匀地沉积在PDA 亚层上,制备了TiO2-PTFE 涂层。结果显示,与单独TiO2或PTFE 涂层相比,TiO2-PTFE 涂层对革兰氏阴性大肠杆菌和革兰氏阳性金黄色葡萄球菌具有更小的细菌黏附力,并且在人工体液中具有更好的相容性与耐蚀性,为目前如何将金属材料植入人体体内提供了很重要的参考价值。田军等[12]将经γ 射线辐照的PTFE 颗粒混入聚氨酯树脂中,制备了耐磨性和耐水性优异的PTFE-聚氨酯复合涂层。Shoeib[13]将PTFE 颗粒悬浮在瓦特镍浴(Watts bath)中,通过电镀的方法得到了含氟聚合物镍电沉积复合涂层,结果显示,加入PTFE 颗粒后,涂层耐磨性及耐蚀性得到很大改善。

由于PTFE 极低的表面活性和不黏性,使其无法直接涂覆在金属等材料基底表面作为防腐涂料。PTFE 在防腐涂料中的应用,常常需要对基底进行特定预处理,或者采用特殊的方法对PTFE 进行改性[14-17]。工业上对PTFE 的改性方法有气相高温熔融、等离子体处理和激光射线辐射等。但是,采用上述改性工艺需要特定的设备、苛刻的条件和较长的周期,成本昂贵。金属表面的磷化处理是金属腐蚀防护的一种措施[18-24]。磷化处理工艺简单、容易操作、成本低,常常被用作缓蚀和底漆处理[24-29]。因此,采用合适的简单前处理技术,如金属表面磷化技术,可使PTFE 有效涂覆在特定的金属等材料基底上,这对充分发挥PTFE 在防腐中的应用,具有重要意义。本研究以碳钢样片为基底,采用碳钢磷化工艺方法,在碳钢基底上有效地涂覆聚四氟乙烯涂层,借助于现代分析测试技术研究碳钢金属材料涂层物理化学性质和耐腐蚀行为,以期为廉价易得的碳钢寻找有效防腐方法。

1 实验材料和方法

1.1 实验材料和试剂

20#碳钢样片[尺寸:40 mm×13 mm×2 mm;成分(质量分数):0.17%~0.23% C,0.17%~0.37% Si,0.35%~0.65% Mn,≤0.25% Cr,≤0.30% Ni,≤0.25% Cu,≤0.035% P,≤0.035% S,余量为Fe],扬州祥伟机械有限公司;聚四氟乙烯PTFE 乳液,天津元立化工有限公司,主要组成为PTFE 颗粒及N-甲基吡咯烷酮(溶剂);氧化锌、磷酸(质量分数为85%,下同)、硫酸羟胺、六水合硝酸锌、硝酸锰(质量分数为50%)和氢氧化钠等化学试剂,除特殊说明外,均为分析纯,天津凯玛特化工科技有限公司;氯化钠、无水乙醇,分析纯,天津凯玛特化工科技有限公司;去离子水,天津市西青区永清源蒸馏水经营部。

1.2 分析测试仪器

氮气保护马弗炉(KSXQ-6-14 型,宜兴市飞达电炉有限公司);集热式恒温加热磁力搅拌器(DF-101S 型,天津星科仪器有限公司);场发射扫描电子显微镜(S4800 型,日本Hitachi);便携式精密pH 计(PHS-3E 型,上海仪电科学仪器股份有限公司);傅里叶红外光谱仪(iS50 型,美国尼高力仪器有限公司);X 射线衍射仪(D8 Advanced 型,布鲁克科技有限公司);电热鼓风干燥箱(GZX-9076MBE 型,上海博迅实业有限公司医疗设备厂);浸渍提拉机(SYDC-100 型,上海三研实验仪器有限-公司);电子分析天平(AUY120 型,日本Shimadzu 公司);电化学工作站(Zennium 型,德国ZAHNER);磁性涂层测厚仪(GM210 型,深圳标智仪表有限公司)。

1.3 聚四氟乙烯涂层的制备

1)碳钢基底前处理:首先采用200 目与600 目的砂纸打磨20#碳钢样片,直至碳钢基底表面平整光滑,无明显划痕。然后,将碳钢基底依次在蒸馏水和无水乙醇中超声清洗10 min,取出样片后,用去离子水冲洗干净,晾干备用。

2)磷化液配制:向烧杯中加入14 g 的氧化锌和蒸馏水,然后,加入50%的磷酸溶液,搅拌24 h,向搅拌好的溶液中加入硫酸羟胺、六水合硝酸锌和硝酸锰(50%)作为促进剂,搅拌均匀,最后加入蒸馏水定容,即可得到所要的磷化液。磷化液各组分含量如表1所示。

表1 磷化液组成Table 1 Composition of the phosphating solution

3)普通磷化:在30 ℃下,将清洗好的碳钢样片浸入含有磷化液的烧杯中,30 min 后取出样片,用蒸馏水冲洗干净,晾干后,即得普通磷化的碳钢样片。

4)磁力搅拌磷化:将碳钢样片浸入磁力搅拌装置中,使其在磁力搅拌的磷化液中进行磷化,30 min后取出样片,用蒸馏水冲洗干净,晾干后,即得辅助以磁力搅拌的磷化碳钢样片。实验装置如图1所示,由集热式恒温加热磁力搅拌器、烧杯和搅拌子等组成。

图1 辅助以磁力搅拌的碳钢样片的磷化实验装置Fig.1 Phosphating device with magnetic stirring

5)PTFE 涂层制备:PTFE 涂层是由浸渍提拉镀膜工艺制备。首先用浸渍提拉镀膜机,将经过磁力搅拌磷化的碳钢样片浸入聚四氟乙烯乳液中,设置镀膜机下降速度为1 500 μm·s-1,浸渍时间为60 s,提拉速度1 000 μm·s-1,镀膜次数为1 次。晾干后,将样片放入氮气保护马弗炉中,设置马弗炉温度为260 ℃,升温速度6 ℃·min-1,恒温时间2 h,自然降温后取出样片,即可在磷化碳钢表面得到PTFE涂层。

1.4 电化学测试

通过电化学工作站对PTFE 涂层进行电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)测试,考察PTFE 涂层的耐蚀性。测试时采用三电极系统,以涂覆PTFE 涂层的碳钢样片为工作电极,银/氯化银/饱和氯化钾电极(SSE)为参比电极,石墨电极为对电极。工作电极测试面积为1 cm2,电解液为3.5%NaCl 溶液,测量信号是振幅为10 mV的正弦交流电,测试的频率范围10 mHz~100 kHz。采用ZSimpWin 软件对EIS 数据进行等效电路拟合,以进一步分析PTFE 涂层的防腐性能及腐蚀机理。

2 实验结果与讨论

2.1 涂层厚度

由涂层测厚仪可以得到聚四氟乙烯涂层厚度。涂层测厚仪是根据电磁感应法来测量涂层的厚度。打开涂层测厚仪,将涂层测厚仪的测量探头放置在涂层样片表面,形成闭合的磁回路,在待测样片上移动测厚仪的探针,改变磁回路进而引起磁阻及探头线圈电感的变化。此时探针与待测样品间的距离即为涂层厚度。由涂层测厚仪可得到,在磷化碳钢上,聚四氟乙烯涂层的厚度为13(±2) μm,说明通过浸渍提拉的方法,在磷化碳钢上形成的聚四氟乙烯涂层较薄。

2.2 涂层宏观与微观形貌

图2是20# 碳钢、普通磷化碳钢涂层、磁力搅拌磷化涂层、聚四氟乙烯涂层及在3.5% NaCl 溶液中浸泡5 d 的聚四氟乙烯涂层的数码照片。

由图2(a)与图2(b)可以看到,碳钢样片经过磷化处理后,在其表面会形成1 层黑色的磷化膜;由图2(b)与图2(c)可以看到,普通磷化之后的碳钢磷化涂层在碳钢表面分布很不均匀,而经过磁力搅拌形成的磷化涂层就比较均匀,而且具有更黑的磷化涂层。由图2(c)与图2(d)可以看到,通过浸渍提拉镀膜机,可以将PTFE 均匀地覆盖在碳钢表面上的磷化涂层上,形成1 层白色并且表面十分光滑的PTFE 涂层。由图2(e)可以看到,PTFE 涂层在3.5%NaCl 溶液中浸泡5 d 后,涂层表面已经出现锈蚀,说明此时涂层已经受到一定程度的破坏,基底的碳钢开始腐蚀。

图2 碳钢样片及制备的涂层样片照片Fig.2 Photos of carbon steel sample and prepared coating samples

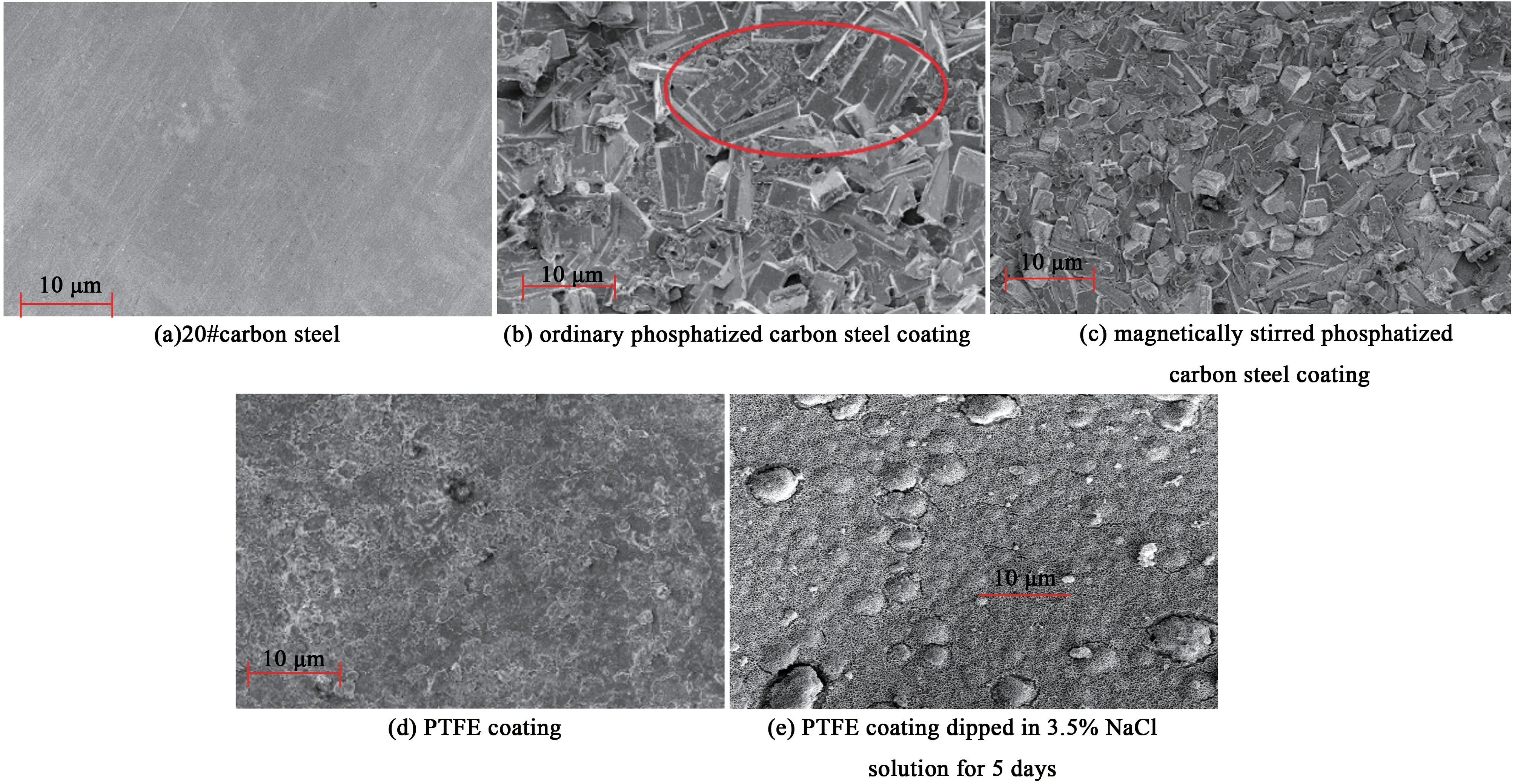

图3依次是碳钢表面、普通磷化碳钢涂层、磁力搅拌的磷化涂层、PTFE 涂层、在3.5%NaCl 溶液中浸泡5 d 的PTFE 涂层的微观形貌图。

图3 碳钢样片及制备的涂层微观形貌Fig.3 Microscopic morphology of carbon steel samples and different coated samples prepared

由图3(b)可以看到普通磷化碳钢涂层上磷化颗粒比较粗大,不均匀,并且可以看到部分碳钢基底裸露出来。图3(c)可以看到,磁力搅拌磷化碳钢涂层上磷化颗粒更加细小致密,使磷化涂层可以完全均匀地覆盖在碳钢上,并且磁力搅拌的磷化碳钢涂层的结晶间的孔隙更小,结晶尺寸小于普通磷化碳钢的结晶尺寸。这是因为磁力搅拌的磷化涂层与普通磷化碳钢涂层相比,磁力搅拌可以加强磷化液的扰动,使碳钢样片在磷化液中快速均匀反应。聚四氟乙烯具有良好的密封性,由图3(d)PTFE 涂层的微观形貌可以看到,在整个碳钢基底上,已经无法观测到磷化颗粒,同时涂层变得更加平整,这说明所制备的聚四氟乙烯涂层已经完全均匀地覆盖在了磷化碳钢的表面。由图3(e)可以看到,聚四氟乙烯涂层在3.5%NaCl 溶液中浸泡5 d 后,水分子慢慢渗透过PTFE 涂层,使其变得疏松,涂层出现了圆形裂缝和凹陷,说明PTFE 涂层已经受到破坏,涂层耐蚀性下降。

2.3 磷化膜主要组分

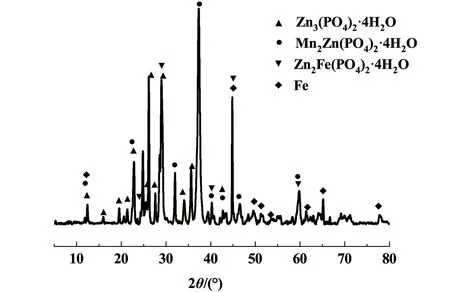

碳钢上形成的磷化膜的X 射线衍射(X-Ray Diffraction,XRD)分析结果如图4所示图。

由图4可以看出,磷化碳钢涂层主要由Zn3(PO4)2·4H2O、Zn2Fe(PO4)2·4H2O 和Mn2Zn(PO4)2·4H2O 3 种晶相组成。Zn3(PO4)2·4H2O 与Zn2Fe(PO4)2·4H2O 是由氧化锌与碳钢基底上的铁参与成膜,Mn2Zn(PO4)2·4H2O 是由磷化液中的锰离子参与成膜形成的。

图4 磁力搅拌下磷化碳钢涂层XRD 图Fig.4 XRD pattern of phosphating coating under magnetic stirring

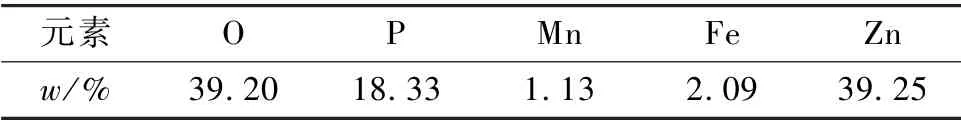

碳钢上磷化膜的能谱(Energy Dispersive Spectrometer,EDS)元素分析结果如表2所示。

表2 由EDS 得到磁力搅拌磷化涂层的元素组成Table 2 Elemental compositions of magnetic stirring phosphating coating obtained by EDS

从表2可以看到,磷化涂层主要由O、P、Fe、Mn和 Zn 5 种元素组成,其相应的质量分数分别为39.2%、18.33%、1.13%、2.09%和39.25%。通过计算可以得到,锌元素与磷元素的物质的量之比约为1,由于磷化液中的锰元素含量很低,在计算磷化膜主要组分时,Mn2Zn(PO4)2·4H2O 的含量忽略不计。结合XRD 分析结果:磷化涂层主要由Zn3(PO4)2·4H2O、Zn2Fe(PO4)2·4H2O 和Mn2Zn(PO4)2·4H2O 3 种晶相组成,通过计算可以得到,磷化涂层中的Zn2Fe(PO4)2·4H2O 含量是要远高于Zn3(PO4)2·4H2O 的含量。所以可以得到碳钢上的磷化膜中的主要组分为Zn2Fe(PO4)2·4H2O。

2.4 PTFE 涂层FTIR 分析

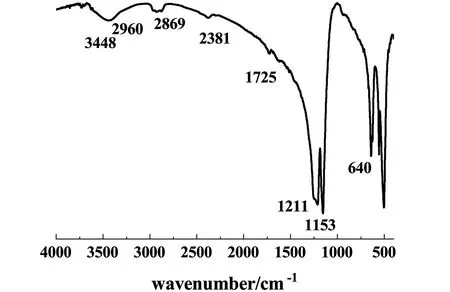

聚四氟乙烯的傅里叶红外光谱(Fourier Transform infrared spectroscopy,FTIR)如图5所示。

图5 聚四氟乙烯涂层的FTIR 图Fig.5 FTIR diagram of PTFE coating

图5中出现在波数3 439 cm-1的吸收峰,表示的是—OH 的伸缩振动峰[30];波数为2 869~2 960 cm-1的吸收峰是C—H 基团的伸缩振动峰[31];波数为2 381 cm-1的吸收峰是——的累积双键的不对称性伸缩振动峰[31-32]。由于四氟乙烯和聚四氟乙烯存在如下化学反应方程式:的存在并且其对应的峰很弱,说明PTFE 涂层表面存在者少量的四氟乙烯;波数为1 211 及1 153 cm-1的吸收峰是聚四氟乙烯中C—F 的伸缩振动峰及C—C 的骨架伸缩振动峰;波数为640 cm-1的吸收峰是C—H 基团的弯曲振动峰[32],由此可说明,通过浸渍提拉在磷化碳钢样片上形成的聚四氟乙烯,经过260 ℃的热处理后形成了良好的PTFE 涂层。

2.5 PTFE 涂层表面润湿性

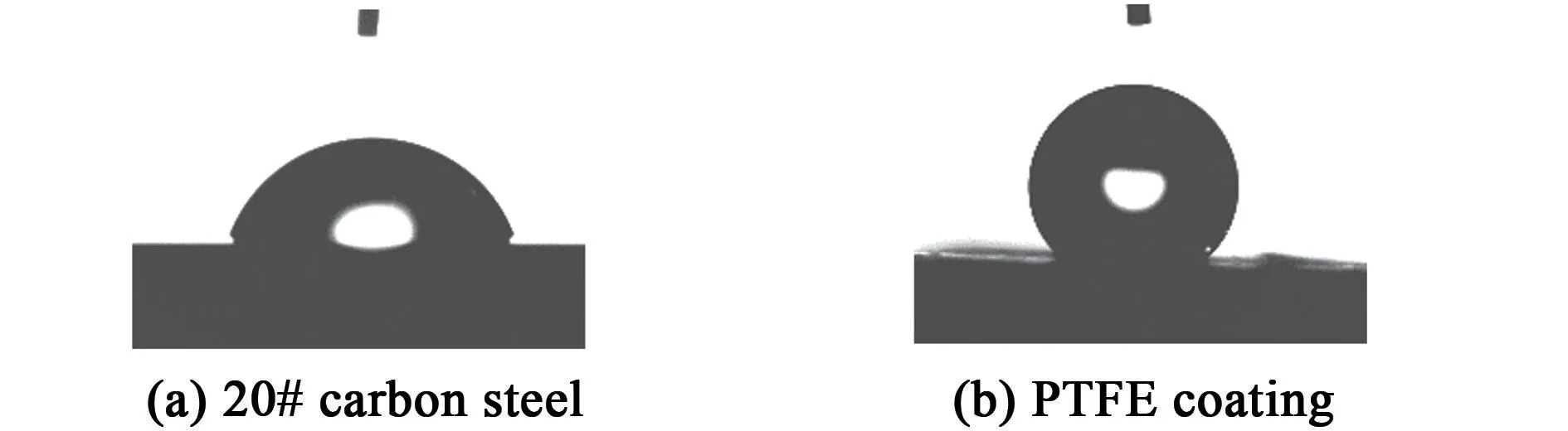

由光学接触角测量仪 (CA20,德国Dataphysics)对碳钢样片与聚四氟乙烯涂层样片进行了静态接触角测量。用1 μL 的纯水在碳钢样片与聚四氟乙烯涂层样片上的接触角结果如图6所示。

图6 纯水在样片表面润湿行为Fig.6 Wetting behaviors of pure water on samples surface

由测量结果得到,碳钢表面的接触角是70.6(±0.5)° PTFE 涂层样片的接触角是140.9(±1.8)°,属于疏水材料,近年来,疏水材料在腐蚀防护方面的研究是关注的热点[33-35]。与碳钢样片相比,PTFE涂层具有良好的疏水性,因此PTFE 涂层可以提升碳钢的耐蚀性。

2.6 PTFE 涂层EIS 分析

将PTFE 涂层样片组装在测试装置中,向其中加入一定量的3.5%NaCl 溶液,由电化学工作站测量PTFE 涂层在不同浸泡时间的电化学阻抗谱。图7为PTFE 涂层在3.5% NaCl 溶液中浸泡0、1、3 和5 d 的Bode 图。表3为PTFE 涂层在3.5%NaCl 溶液中不同浸泡时间的低频(f=0.01 Hz)阻抗模值。

表3 聚四氟乙烯涂层在3.5% NaCl 溶液中不同浸泡时间的| Z0.01Hz |Table 3 Low-frequency (f=0.01 Hz) impedance modulus of PTFE coating in 3.5% NaCl solution for different immersion time

图7 PTFE 涂层的Bode 图Fig.7 Bode diagram of PTFE coating

从图7(a) Bode-阻抗模值图中可以看到,PTFE涂层常温下在3.5% NaCl 溶液中浸泡不同的时间时,PTFE 涂层的阻抗模值变化十分明显。当PTFE涂层刚浸入3.5% NaCl 溶液中时(0 d),PTFE 涂层具有最高的阻抗模值。随着PTFE 涂层浸泡时间越来越长,高频区与低频区涂层的阻抗模值均逐渐减小。

从图7(b) Bode-相位角图中可以看到,4 条曲线在高频段均存在相位角的特征峰。由此说明,PTFE 涂层在3.5% NaCl 溶液中浸泡时,也可以很好地存在。在高频区,随着浸泡时间增长,涂层的相位角逐渐降低,也说明涂层的耐蚀性正在随着时间变化逐渐减弱。PTFE 涂层在3.5% NaCl 溶液中浸泡0 d 时,PTFE 涂层的bode-相位角图只有1 个特征峰,说明此时涂层没有发生界面腐蚀。当浸泡时间为1 d 时,PTFE 涂层的Bode-相位角图出现了2个特征峰,说明涂层在3.5% NaCl 溶液中浸泡1 d时,已经有部分腐蚀介质渗透到了涂层与基底金属的交界处,开始腐蚀基底金属。

由表3可以看到,在0、1、3 和5 d 的浸泡时间,涂层的阻抗模值分别为1.7×106、4.6×105、5.3×104和2.3×104Ω·cm2,与涂层浸泡时间为0 d 的低频阻抗模值进行比较,浸泡1、3 和5 d 时,涂层的阻抗模量分别下降了72.9%、96.9%和98.6%。由此说明,PTFE 涂层的耐蚀性也随着浸泡时间越来越长而逐渐减小。

图8为PTFE 涂层在3.5% NaCl 溶液中浸泡浸泡不同时间的Nyquist 图。其中,PTFE 涂层在3.5% NaCl 溶液中浸泡3 和5 d 的Nyquist 图被放大在图8中。

从图8中可以看到,随着时间流逝,PTFE 涂层的阻抗弧持续缩小,这是由于随着浸泡时间越来越长,涂层逐渐被破坏,腐蚀介质已经渗透过了PTFE涂层表面,与基底碳钢接触,使其发生腐蚀。

图8 PTFE 涂层的Nyquist 图Fig.8 Nyquist diagram of PTFE coating

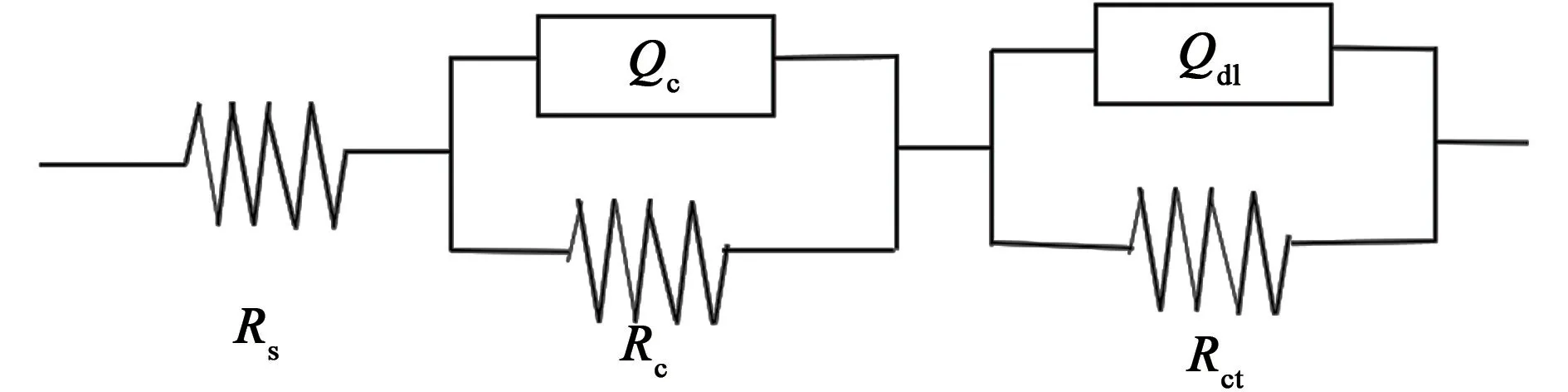

2.7 等效电路拟合

为了更好阐述PTFE 涂层在3.5% NaCl 溶液中浸泡不同时间的防腐效果的定量变化,采用ZSimp-Win 软件对2.6 中的电化学阻抗谱进行等效电路模拟。PTFE 涂层在3.5% NaCl 溶液中浸泡不同时间的电化学阻抗谱图均采用Rs(QcRc)(QdlRct)等效电路模型拟合。Rs(QcRc)(QdlRct)模型的电路图如图9所示。

图9 用于拟合PTFE 涂层EIS 数据的等效电路模型Fig.9 Equivalent electrical circuit model for fitting EIS data of PTFE coating

根据等效电路模型Rs(QcRc)(QdlRct),在3.5%NaCl 溶液中浸泡不同时间的PTFE 涂层进行等效电路模拟,可以得到相应等效电路参数,具体参数如表4所示。

从表4中可以看出,随着涂层在3.5% NaCl 溶液中持续的浸泡,PTFE 涂层的涂层电阻Rc、电荷转移电阻Rct均逐渐减小,由此说明,PTFE 涂层的耐蚀性也在逐渐降低。随着在3.5% NaCl 溶液中持续浸泡,PTFE 涂层的涂层电容Qc、双电层电容Qdl逐渐增大,说明随着在NaCl 溶液中不断浸泡,溶液中的腐蚀介质和水已经渗入到了涂层和涂层与金属基底的界面交界处,使电解质在涂层和基底界面的持续聚集,逐渐破坏涂层,进而使Qc、Qdl增大。当PTFE 涂层在3.5% NaCl 溶液中浸泡0 d 时,PTFE 涂层的涂层电阻Rc达5.62×105Ω·cm2,电荷转移电阻Rct为6.96×105Ω·cm2,表现出了较好的耐蚀性。值得注意的是,PTFE 涂层在3.5% NaCl 溶液中浸泡5 d 时,PTFE 涂层的涂层电阻Rc(Rc=2 300 Ω·cm2)几乎等同于文献中[32]碳钢的极化电阻(Rp=1 800 Ω·cm2),并且浸泡5 d 后的PTFE 涂层表面,已经出现了黄色的腐蚀产物,说明此时PTFE 涂层基本已经丧失了对基底金属的保护作用。

表4 不同浸泡时间的PTFE 涂层等效电路模拟数据Table 4 Simulation data of equivalent circuit of PTFE coating with different immersion time

3 结论

采用金属磷化技术对20#碳钢样片进行预处理,通过浸渍提拉镀膜机成功在磷化碳钢样片上制备了PTFE 涂层。考察了涂层的主要组分、亲疏水性及耐蚀性,得到下面的结论。

1)SEM 结果显示,普通浸渍磷化碳钢表面,磷化颗粒晶体尺寸比较粗大,分布也不均匀,而采用磁力搅拌磷化碳钢样片表面,磷化晶体颗粒尺寸细小而致密,并且磁力搅拌磷化涂层的晶间孔隙更小,晶体尺寸小于普通磷化碳钢的晶体尺寸。由XRD 和 EDS 分析可以得到,磷化涂层是由Zn3(PO4)2·4H2O、Zn2Fe (PO4)2·4H2O 和Mn2Zn(PO4)2·4H2O 3 种物质组成,其中磷化涂层主要组分为Zn2Fe(PO4)2·4H2O。

2)由FTIR 图谱分析PTFE 涂层的主要物质是聚四氟乙烯和少量的四氟乙烯;接触角测量结果显示,PTFE 涂层是静态接触角为140.9(±1.8)°的疏水防腐涂层。

3)通过涂层测厚仪得到PTFE 涂层膜厚为13(±2) μm,比一般环氧树脂类涂层膜厚小。随着在腐蚀介质中的浸泡,涂层也更容易被破坏,防腐效果持续性较差。通过对PTFE 涂层的交流阻抗谱分析和等效电路拟合可以得到,随着PTFE 涂层在3.5% NaCl 溶液中持续浸泡,涂层的低频阻抗模值、涂层电阻及电荷转移电阻均逐渐降低,说明浸泡时间越长,涂层耐蚀性也在逐渐降低。

研究结果对于海水、卤水、地热水等介质的腐蚀控制,可以提供有价值的技术参考。