28 nm MOSFET器件的单粒子效应

2022-05-17张龙涛曹艳荣马毛旦吕航航郑雪峰马晓华

张龙涛,曹艳荣†,任 晨,马毛旦,吕航航,吕 玲,郑雪峰,马晓华

(1. 西安电子科技大学 机电工程学院;2. 宽禁带半导体技术国家重点学科实验室: 西安 710071)

单粒子效应是指单个粒子入射半导体器件或电路导致器件或电路性能退化甚至失效的现象。其中:重离子、α粒子和质子等带电粒子与靶材碰撞,直接电离产生电子-空穴对;中子、光子等本身不带电,通过间接电离产生电子-空穴对。如碰撞发生在电路的敏感节点附近,电离产生的漂移和扩散载流子会被电场收集,形成大的瞬态脉冲电流,当沉积电荷超过临界电荷后,存储单元发生翻转[1-2]。随着信息技术的发展,人们对电路存储容量的要求越来越高,必然导致存储电路在芯片总面积中的占比越来越高。存储面积的增加使芯片更易被单粒子击中,存储器件几何尺寸的缩小使临界电荷变小,小的沉积电荷就能导致存储单元的翻转[3],造成软错误,甚至影响电路乃至整个电子系统的功能。

国内外对单粒子效应的研究大多在模拟仿真阶段。2018年,Harrington等[4]研究了大量的FinFET器件,将TCAD仿真模拟的驱动电流与重离子数据比较,发现驱动电流是决定重离子辐射脉冲宽度和翻转截面的主要因素。2019年,Hales等[5]介绍了一种新型研究重离子辐射的方法,通过将激光调谐到与所需信号相对应的脉冲能量,可在激光产生的SETs与重离子测试之间实现强相关性,用激光模拟重离子的单粒子效应。2020年,Dubey等[6]利用TCAD技术研究了JAM DG MOSFET器件在重离子辐照下的电学特性时发现:当LET值较小时,器件的瞬态漏极电流峰值小于开态时工作电流峰值;LET值较大时,器件对重离子更加敏感,且该器件的源沟道结敏感程度低于漏沟道结。国内多个高校和研究所也在不同方面开展了单粒子效应研究。2019年,刘畅咏等[7]研究65 nm CMOS器件发现,调节N阱的掺杂浓度,可有效减小粒子入射PMOS后的双极放大效应。2020年,韩燕燕等[8]针对独立3栅FinFET器件进行单粒子仿真发现,脉冲峰值电流与重离子在沟道中的路径体积成正比,且最敏感区域为漏极与沟道之间的空间电荷区,工作电压会影响沟道势垒,从而影响器件的SET。

在过去的研究中,对大尺寸器件的研究比较充分,在器件单粒子脉冲电流与驱动电流、开关态电流脉冲与LET、激光模拟重离子辐射研究单粒子效应、瞬态电流与掺杂及器件的敏感区域等方面得出了重要结论,但对28 nm甚至更小尺寸的器件研究相对较少。单粒子效应是制约纳米电路空间应用的主要因素,单粒子瞬态电流是28 nm及以下尺寸纳米电路软错误的主要来源[9]。目前,单粒子效应研究主要有飞行实验、地面模拟实验[10]和计算机仿真实验。由于实验成本高昂,飞行和地面实验无法追踪辐射效应发生过程中器件内部电势、电荷及电场等各种参数的变化,且对于小尺寸器件,光斑直径大于器件尺寸导致难以研究单粒子效应具体的敏感位置[11]。通过计算机仿真能更快、更方便地模拟空间高能粒子对电子器件的影响[12]。本文针对硅基MOSFET器件,对单粒子引起的单粒子瞬态特性进行了深入的研究,分析了多种关键因素对器件单粒子瞬态特性变化的影响机理,对硅基MOSFET器件的抗单粒子效应加固具有一定的指导意义。

1 仿真器件结构模型

1.1 器件结构模型

本文利用TCAD软件来搭建器件结构模型并进行仿真。TCAD仿真软件是一款由Silvaco公司研发的功能强大的器件设计和仿真软件,包括工艺仿真(Athena)和器件仿真(Atlas)2个仿真工具。根据北京微电子技术研究所提供的28 nm MOSFET器件,本文利用Atlas工具构建了3维MOSFET器件模型,如图1所示。

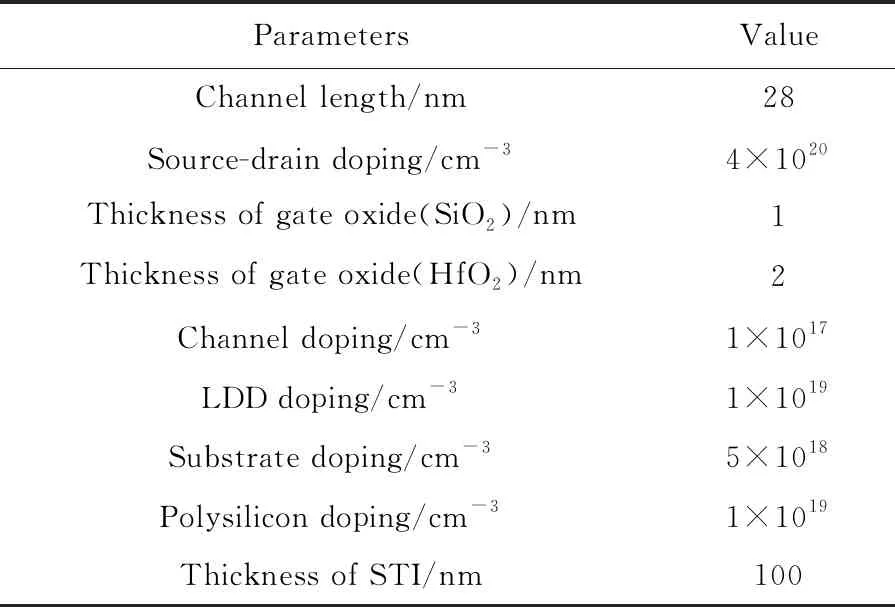

图1不仅给出了器件的结构材料,还给出了仿真时的网格划分、器件的材料组成和掺杂情况。其中:源极和漏极为N型高斯掺杂;源漏沟道为P型高斯掺杂;轻掺杂区(LDD)为N型高斯掺杂;衬底为P型掺杂;栅极采用厚度为1 nm的SiO2和厚度为2 nm的HfO2高k介质层,与实际器件的栅氧化层结构保持一致;器件表面还有一层Si3N4保护层。仿真中器件的结构参数如表1所列,器件的参数均结合实际器件的参数,通过阈值调整使掺杂后的器件的阈值电压尽可能接近实际器件的0.32 V,提高仿真的可靠性和实用性。

表1 仿真中器件的结构参数Tab.1 Structure parameters of device in simulation

使用TCAD中的Atlas工具仿真器件进行工艺校正。由于单粒子效应对工作在关态条件下器件的影响最大,因此,为研究在最坏条件下器件的辐照损伤,设置功率函数为4.1 eV,使器件的栅极和源极接地时处于完全关断状态。设漏极接触电压Vdd=0.05 V,经功率函数调整后,得到转移特性和跨导曲线,如图2所示。

由图2(a)可见,器件导通后的电流为1.0×10-5A,与实际器件的驱动电流符合较好;器件的跨导峰值明显,最大跨导为2.157×10-5S。由图2(b)可见,器件具有优秀的亚阈值斜率和良好的泄漏电流控制能力,可消除关态条件下泄漏电流(约为10-8A)对瞬态电流(约为10-4A)的影响,以提高研究结果的准确性。

1.2 仿真物理模型与入射模型

在单粒子效应仿真时,需在程序中添加相应的物理模型来模拟更加真实的情况。由于载流子迁移率,禁带宽度变窄效应,复合作用、器件结构和材料属性等都会直接影响MOSFET器件内部载流子的分布和运动,因此,在添加物理模型时要分别考虑这些因素的影响。首先,因掺杂浓度和高场饱和对载流子迁移率有影响,本文添加了依赖掺杂和电场的迁移率Fldmob和Conmob模型。另外,MOSFET器件的源漏都是重掺杂,添加重掺杂条件下的禁带变窄效应的Slotboom模型。同时,重离子在入射瞬间会产生大量感生载流子,添加对高浓度载流子计算较为准确的 Fermi-Dirac载流子统计;一般仿真采用的普通漂移-扩散的载流子输运模型高估了电离碰撞率,不能反映速度过冲和弹道效应,需采用对小尺寸器件中载流子输运计算较准确的流体动力学模型;最后,载流子在输运过程中会发生复合作用,本文添加了基于复合现象的SRH(Shockley-Read-Hall)复合和Auger复合模型[13]。粒子入射采用重离子轰击模型[14],图3为单粒子入射模型示意图。

由图3可见,当重粒子入射到器件敏感区域时,在节点和入射轨迹上形成高浓度的电子-空穴对,电子迅速被高电压区收集,空穴被低电压区收集,形成较大的脉冲电流,影响器件的逻辑状态,对器件性能造成影响。粒子入射所产生的载流子数目可表示为[15]

G(l,r,t)=GLET(l)R(r)T(t)

(1)

其中:l为粒子的射程;R(r)和T(t)分别为电子-空穴对产生率的空间和时间变量。LET为线性能量传输密度,大小由粒子的种类、能量、射程所决定。LET定义为粒子在被轰击的半导体材料单位运动路径上所损失的能量,可表示为

(2)

其中:E为入射粒子能量;x为入射深度;ρ为器件材料的密度。图1所示模型能较准确地反应粒子入射器件后粒子能量及内部载流子的变化情况,可用于模拟分析单粒子效应。

2 单粒子效应结果与分析

利用MOSFET器件模型基础,模拟分析了不同LET、漏极掺杂、入射位置、入射角度(入射粒子方向与器件表面法线之间的夹角θ)及偏置电压的变化对单粒子效应的影响,分析了MOSFET器件的电荷收集机制和双极放大效应的作用机制对器件单粒子瞬态电流的影响。

2.1 入射位置对单粒子效应的影响

由于器件各个部位对单粒子效应的敏感程度不同,粒子入射到各个部位产生的瞬态电流也不同。图4为入射位置不同时,漏极瞬态电流Idrain随时间t的变化关系。本文分析了不同位置入射时,器件漏极瞬态电流的变化,从源极到漏极沿沟道长度方向选取a~i共9个点,如图4(a)所示。

由图4 (b)可见,对于某一条曲线来说,由于器件衬底较薄,入射深度较浅,电流主要为漂移电流,而扩散拖尾电流成分较少。粒子在a点入射时,瞬态电流最小,瞬态电流峰值Ipeak为3.33×10-5A;在靠近LDD的漏位置g点入射时,瞬态电流最大,峰值达到了6.1×10-3A。由此可推测出器件的敏感位置为靠近LDD附近的漏极。图5为漏极瞬态电流及漏极收集到的总电荷Qc随入射位置的变化关系。由图5可见,入射位置从源极到漏极时,瞬态电流峰值先增大后有小幅度减小,这与Hirose等研究认为的SOI器件最敏感的位置处于栅极中央有所不同[16],主要是因为器件尺寸的减小及结构的不同使从沟道入射对沟道电势的影响比从其他位置入射更严重,增强了双极放大效应,导致入射敏感位置有所偏移。

一方面,在重离子轰击器件时,靶材料受激发会产生电子-空穴对,电子在漏-体反向偏置PN结耗尽区电场的作用下被漏极收集,空穴则会留在体内抬高体电势,增大了电场强度,使漂移电流增大。另一方面,因漏极加有偏置电压,粒子入射靶材后产生的电子-空穴对能更快地被漏极收集,与远离漏极的区域相比,电子-空穴对的复合作用很大程度上削弱了单粒子瞬态电流,从而漏极能收集更多的载流子,瞬态电流也会随之增大。PN结耗尽区电势VPN随入射位置的变化关系,如图6所示。由图6可见,电势的变化规律和不同位置瞬态电流峰值的变化规律一致。因此,电势最大的位置也就是器件对单粒子效应最敏感的位置,这个结论为器件抗辐射加固提供了理论依据。

2.2 LET值对单粒子效应的影响

单粒子瞬态电流取决于漏极收集到的载流子数,由式(1)可知,入射粒子的LET值影响着载流子的数目。由于单粒子效应对关闭状态(off-state)的器件影响更大,因此,设置栅极的电压为0,漏极接触电压Vdd为0.9 V,来研究电荷收集及瞬态电流的变化情况。地面辐照环境粒子的LET值一般不大于20 MeV·cm2·mg-1,而太空应用环境粒子的LET值可达到90 MeV·cm2·mg-1时,当LET值从10 MeV·cm2·mg-1变化到90 MeV·cm2·mg-1时,仿真给出了瞬态电流随时间的变化关系,如图7所示。

由图7可见,当LET值为10 MeV·cm2·mg-1时,瞬态电流峰值Ipeak为1.18 mA;瞬态电流峰值和脉冲宽度都随LET值的增大而增大;当LET值到达90 MeV·cm2·mg-1时,瞬态电流峰值达到9.07 mA;瞬态电流峰值的来临时间随LET值的增大有小幅度的向后偏移。仿真结果表明,入射粒子的LET值对器件瞬态电流的影响很大。

LET值是对一个粒子入射到材料的能量转移沉积的量化描述。在已知LET值和Si材料的平均电离能的条件下,就可知道入射粒子在单位路径上电离的电子-空穴对的数目,因此,很容易分析得到,在Si材料的平均电离能接近于常数时,LET值越大,电子-空穴对数越多,漏极收集的电荷也会越多,瞬态电流越大。峰值时间向后偏移是因为粒子入射器件的射程服从布拉格峰分布,LET值越大,粒子在器件中的射程越大,电子-空穴对数目的峰值点与漏极收集点的距离越长,峰值向后偏移。为进一步研究不同能量粒子入射时,瞬态电流峰值对器件脉冲电流的峰值及脉冲宽度(FWHM)的影响,提取了漏极瞬态电流峰值和FWHM随LET值的变化关系,如图8所示。

由图8可见,瞬态电流峰值随LET值呈线性增长的趋势,峰值电流线性增长因子k= 1.002×10-4A·MeV-1·cm-2·mg,而FWHM随LET值的增大先增大随后有小幅度的降落。由于器件尺寸较小且入射深度不大,研究小尺寸MOS器件的单粒子瞬态特性时,一般默认粒子穿过器件有源区过程中,LET值基本保持不变。另外,对于同一器件,靶材Si的平均电离能也接近常数,产生的载流子(电子-空穴对)数随LET值呈线性变化关系;而载流子在传输过程中,由于复合作用不是很强,基本可忽略,使大部分载流子由漏极收集,因此,漏极收集的电荷量随LET值呈近似线性变化关系。而由于LET值的增大,电子-空穴对数增加,使电子-空穴收集时间增加,脉冲宽度会随LET值增加而增加。但当偏置电压和掺杂浓度为定值时,耗尽区宽度也为定值,耗尽区产生的电荷会达到一个饱和值,之后FWHM基本保持不变。漏极瞬态电流峰值可表示为[17]

(3)

其中:q为电荷量;ε为Si的介电常数;μn为电子迁移率;Na为沟道掺杂浓度,xp为PN结空间电荷区宽度。由于q,ε,μn都是常量,xp在掺杂浓度和外置偏置电压一定的条件下也是常数,所以瞬态电流峰值与LET值线性相关。研究结果表明,仿真结果与数值计算结果相符。

2.3 入射角度对单粒子效应的影响

在空间中的高能粒子是各向同性的,不同的入射角度对器件单粒子效应的影响很大。入射位置为器件的敏感位置g点,入射粒子的LET值为30 MeV·cm2·mg-1时,仿真给出了入射角度不同时,单粒子漏极瞬态电流随时间的变化关系。由图9可见,随着入射角度的增大,器件的瞬态电流增大;入射角度为0°(垂直入射)时,器件的瞬态电流峰值最小,为5.26 mA;入射角度为60°时,器件的瞬态电流峰值最大,为7.12 mA。

瞬态电流峰值随入射角度的变化主要是因为入射经过器件路径的体积不同,在图1所示模型中,粒子在器件中形成圆柱形入射路径,因器件的横向宽度有限,有效体积为入射路径形成的截断圆柱体,可表示为[18]

(4)

由式(8)可知,入射角度越大,入射粒子路径的体积就越大,能电离出更多的电子-空穴对,在漏极偏置电压的作用下,收集的电荷量越多,导致器件的瞬态电流越大。另外,入射方向沿反方向旋转和沿正方向旋转的仿真结果对称,这与文献[19]的研究成果一致。

2.4 漏极掺杂浓度对单粒子效应影响

单粒子效应作为电离辐射效应的一种,包含能量沉积及电子-空穴对产生、输运和收集等一系列有序的物理过程,而漏极掺杂浓度的变化将对这些过程中电子-空穴对的浓度及分布产生一定的影响,进而影响收集电荷和瞬态电流。本文研究了漏极掺杂浓度Nd对单粒子瞬态电流的影响分析其中的物理机制。掺杂浓度不同时,漏极瞬态电流和收集电荷随时间的变化关系,如图10所示。漏极分别掺杂了浓度为1×1018cm-3,1×1019cm-3,1×1020cm-3的磷。由图10可见,当Nd=1×1018cm-3时,瞬态电流峰值为5.81 mA,收集到的电荷为0.030 9 pC;当Nd=1×1020cm-3时,瞬态电流为5 mA,收集到的电荷为0.028 9 pC;瞬态脉冲电流的宽度基本没有变化。

一方面,由于漏极为N型掺杂,而衬底掺杂为P型,在漏极电压的作用下,形成的反向偏置PN结,PN结耗尽区的宽度xD可表示为[20]

(5)

其中:e为电子电荷量;εs为介电常数;Vbi为耗尽区面积;Na为衬底掺杂浓度。由式(5)可知,耗尽区宽度随漏极掺杂浓度增大而减小,导致耗尽区的面积减小,在耗尽区电场作用下的漂移电荷的收集量变小。虽然耗尽区面积减小会导致扩散收集电荷区面积增大,但扩散速度慢,大部分电子-空穴对都复合了,在瞬态脉冲电流中只占一小部分,可忽略这部分的影响。另一方面,当掺杂浓度升高时,漏极的载流子还可中和一部分电离的电子-空穴对,减小瞬态电流,提高器件抗单粒子效应性能。

2.5 漏极偏置电压对单粒子效应的影响

对工作在辐射环境下的MOSFET器件来说,不同的偏置电压对单粒子效应的影响程度不同。当漏极偏置电压分别为1.0,1.2,1.4,1.6 V,LET值为30 MeV·cm2·mg-1,垂直入射时,漏极瞬态电流和收集电荷随时间的变化关系,如图11所示。由图11可见,瞬态电流峰值和漏极收集电荷都随漏极偏置电压的增大而增大。

漏极偏置电压的增大导致耗尽区电场强度增大。漂移-扩散电流密度方程为[18]

Jn=(Jn)drf+(Jn)dif

(6)

其中: (Jn)drf为漂移电流密度;(Jn)dif为扩散电流密度;n0为平衡态电子浓度;μn为电子迁移率;Δn为电子浓度梯度;E为电场强度;Dn为电子扩散系数;x为PN结横向位置。由式(6)得知,瞬态电流随电场强度的增大而增大。另外,漏极偏置电压的增大会导致耗尽区宽度增大,在耗尽区,入射粒子能产生更多的漂移载流子,漏极能收集到更多的电荷,导致瞬态电流增大。因此,无论是在时间上还是在空间上由漂移引起的电荷收集都得到了一定的增强,更容易引起器件发生单粒子翻转等软错误。

2.6 单粒子效应引起的MOSFET器件双极放大

图12为MOSFET结构中的寄生晶体管示意图。由于MOSFET器件的结构与工艺,在器件结构中会存在一个寄生晶体管,一般的工作条件下,寄生晶体管处于关闭状态,对MOSFET器件的工作几乎没有影响。当器件遭受重离子轰击时,靶材受激发后产生电子-空穴对,由于电子迁移率远大于空穴迁移率,电子会在漏-体反偏PN结耗尽区电场的作用下很快被漏极收集,空穴则留在衬底抬高衬底的电势,大幅度降低了源-衬PN结的势垒,使源-衬PN结正偏,寄生晶体管NPN被开启。随着器件几何尺寸的减小,由于器件沟长的减小等效于寄生晶体管基极宽度的减小,双极放大系数增大,单粒子效应更加剧烈。

晶体管NPN开启后,源极就会经过沟道向漏极注入电子,与原始电离产生的电流叠加,增加漏极收集的电荷总量。为进一步研究双极放大电荷收集的增强效应,计算由双极放大引起的电荷收集对总的电荷收集的贡献,即源极向漏极注入电子的效率,用双极增益参数β来表征[21],可表示为

(7)

其中:Qc为漏极收集的总电荷;Qd为入射粒子穿过器件时电离所沉积的电荷。图13为双极放大增益随入射位置的变化关系。

由图13可见,双极增益随入射位置的增大先增大后减小。由式(7)可知,在LET值和入射路径一定的条件下,Qd为一个常数,β就随Qc呈线性变化关系。大部分的入射点的β都大于1,最大值为3.3。结果表明,双极放大效应对敏感入射点的单粒子瞬态电流影响更大。

入射位置越靠近LDD区的漏极时,双极放大效应越明显。由于只有漏极加有偏置电压,漏-衬反向偏置PN结的耗尽区宽度大于源-衬零偏PN的耗尽区宽度,因此,入射漏极时,留在PN结耗尽区的空穴数大于入射源极,导致重离子入射漏极时,寄生双极管更容易被开启,双极增益也更大。

3 结论

作为当今半导体行业的主流器件,硅基MOSFET器件热稳定性好、工艺成熟和集成容易,可靠性受到企业和科研机构的重视。为研究单粒子效应对器件的影响,本文通过SILVACO TCAD软件构造了MOSFET器件的3维结构,设置了单粒子仿真的迁移率和载流子等物理模型,仿真模拟了重离子入射位置、LET值和入射角度及器件的漏极掺杂浓度、漏极偏置电压对单粒子效应的影响,分析了重离子入射引起器件双极放大效应。仿真结果表明:MOSFET器件对于单粒子效应敏感的位置是临近浅掺杂的漏极,通过提取耗尽区电势,发现单粒子瞬态电流的峰值与电势的高低一致;单粒子瞬态电流随着LET值的增大而增大,且近似呈线性变化关系;瞬态电流随着入射粒子的角度的增大而增大,其根本是入射粒子在器件内的电离路径增大,穿过器件的体积增大导致电离的电子-空穴对数增多,单粒子瞬态电流随之增大;漏极掺杂浓度Nd的增大则会导致单粒子瞬态电流值减小,因为耗尽区的宽度与Nd成反比,Nd增大反而减小了单粒子瞬态电流,有利于降低单粒子效应对器件电路的影响;漏极偏置电压Vdd的增大导致耗尽区电场强度和宽度增大,使入射粒子在器件中产生的漂移载流子增多,导致器件瞬态电流增大;重离子入射引起了MOSFET器件的双极放大,且入射位置越靠近LDD区的漏极时,双极放大效应越明显。