汽车用BIIR共混改性PP力学性能研究

2022-05-17杨高峰

杨高峰

(榆林化工能源学院, 陕西 榆林 718100)

废旧橡胶主要来源于废轮胎、废胶鞋、废胶管、胶带等橡胶制品,其次来源于橡胶生产过程中产生的边角料及废品,它属于工业固体废物中的一大类,作为可资源化高分子材料的循环再生利用,已引起世界各国的关注[1~5]。这些橡胶中溴化丁基橡胶因其优异的低透气性,高减震性,耐老化性,耐侯性,耐臭氧性,耐化学药品性以及易于硫化等特点被广泛应用于医药包装、轮胎等行业,而目前由于技术和成本的原因,国内现在使用的溴化丁基橡胶大部分依靠进口,国外溴化丁基橡胶的生产装置仅为美国埃克森公司和德国朗盛公司所独有,我国市场、价格长期处于国外垄断控制之中,因此其价格较昂贵。相反在溴化丁基橡胶制品的生产中会产生较多的边角废料,这样造成浪费的同时也给环境带来了污染[6~10]。为保护人类生存的环境,减少废旧橡胶对环境的污染,实现废旧橡胶资源综合利用是当务之急。开展废旧橡胶资源回收利用是实施可持续发展、保障经济增长的重大措施之一;是变废为宝、化害为利、防治废旧橡胶污染、保护环境的重要途径;是发展循环经济、使废旧橡胶减量化、无害化、资源化再循环、再利用的手段;是履行国际环境公约、做好环境外交工作的重要基础[10~15]。我国是消耗橡胶的大国,但又是橡胶资源十分匮乏的国家,而再生胶和胶粉是生橡胶的补充资源,是我国橡胶工业不可缺少的主要原材料之一。自20世纪60年代,人们首次采用三元乙丙橡胶(EPDM)增韧聚丙烯,其后又陆续出现了其他种类橡胶的改性体系。

近年来,国内外在卤化丁基橡胶的再生改性的研究,交联溴化丁基橡胶再生利用的研究也有报道[16~20],其中以将将交联胶粉与生胶混合以及机械再生为主,对于交联溴化丁基橡胶与塑料共混利用的研究国内未见报道。对于交联溴化丁基橡胶与聚丙烯的共混,由于胶料中存在原来添加在溴化丁基橡胶中的交联剂等一些助剂,因此共混胶料的硫化依然与普通橡胶的硫化成型一样,与硫化温度、时间、压力有关。硫化压力有助于提高胶料的流动性,利于充满模腔,使制品密致,物理机械性能有所提高[20~25];在胶料的硫化过程中一些低分子物受热气化以及所含空气逸出,施加压力可以阻止气泡的形成。提高硫化温度可以缩短流花时间,加速硫化交联反应的同时也加速了分子断链反应,结果使硫化曲线的正硫化阶段时间缩短,更快的进入过硫阶段而难以得到性能优异的硫化胶。此外硫化温度的过高会导致助剂分解,共混胶料的性能也会降低。共混胶料也需要合适的硫化时间,时间太长则过硫,时间太短则欠硫,对制品性能都不利。因此只有在合适的硫化温度、时间、压力下才能得到性能优异的制品[21]。本课题对交联溴化丁基橡胶与聚丙烯共混条件相关研究,希望获得性能较优异的共混胶料并研究不同条件下胶料性能变化趋势,进而研究解决废溴化丁基橡胶的回收利用问题。

1 实验部分

1.1 实验试剂

氯化聚乙烯(Cl%=35),工业纯,三义化工有限公司;废溴化丁基橡胶,工业纯,应城市恒天药业包装有限公司;聚丙烯WH-T30S,工业纯,中石油化工股份有限公司武汉分公司。

1.2 实验仪器

X(S)K-160型开放式炼胶(塑)机,上海双翼橡塑机械有限公司;QLB-D350×350×2型平板硫化机,宜兴轻工机械厂;AG-10KNA型万能电子拉力机,日本岛津有限公司。

1.3 溴化丁基橡胶与聚丙烯的共混

1.3.1 废溴化丁基橡胶的开炼

将废溴化丁基橡胶在开放式炼胶(塑)机上开炼10 min。前后辊温分别为100 ℃、90 ℃,前5 min辊间距为0.4 mm,后5 min辊间距为0.2 mm。将炼过的废橡胶用剪刀剪碎。

1.3.2 废溴化丁基橡胶粉与聚丙烯的共混

用天平称取一定比例的交联溴化丁基橡胶与聚丙烯的共混胶料,二者混合后在开炼机中开炼,设定好前后辊温,辊间距为0.2 mm,开炼中不断翻辊胶料。在开炼橡塑共混物3 min后加入相容剂再开炼一定时间。

1.3.3 共混胶的硫化压片

将共混后的胶料称取15 g,放入平板硫化机先预热5 min,再加压保压硫化,期间排气3次,压力为12 MPa。到达硫化时间后取出模具冷压10 min,取出板材,用冲片机压将板材压成哑铃型样,并将其放置4 h以上。

1.3.4 共混胶的力学性能测试

参考测试标准为GB/T 2941,用螺旋测微仪分别将样条的宽度及厚度,每个数据分别测三个不同位置取平均值。在用游标卡尺在样条上测出2.5 cm,并画出线条标明。开启电子拉力机,设置好拉伸参数:拉伸速度为10 mm/min、单向拉伸。将样条夹在拉力机的夹子上,夹子口与样条上的刻度线重合,在计算机上清零、运行,记录下数据。

1.3.5 共混条件的摸索

在上一组实验中找到一组拉伸性能较优的共混胶料,将这一组实验中变量作为下一实验组的条件,依次完成所有实验。最终所得的条件即为最优共混条件。

2 结果与讨论

2.1 相容剂氯化聚乙烯的用量对橡塑共混物拉伸性能的影响

相容剂氯化聚乙烯的用量对橡塑共混物拉伸性能的影响结果如表1所示:

表1 相容剂用量对橡塑共混物拉伸性能影响

相容剂氯化聚乙烯的用量对橡塑共混物拉伸性能的影响图示如下:

由图1可以见:在一定共混比、混炼温度和时间、硫化温度和时间等条件下,随着相容剂氯化聚丙烯用量的增加,橡塑共混物的拉伸强度、断裂伸长率均增加,但当氯化聚乙烯用量为7%时,共混物的性能达到最高值,再增加氯化聚乙烯用量,拉伸强度和断裂伸长不再上升反而下降。氯化聚乙烯是是高密度聚乙烯(HDPE)分子结构中仲碳原子上的氢原子经氯原子取代后得到的一种高分子无规氯化物。氯化聚乙烯的结构与PVC 和PE的嵌段共聚物类似,由于PE是部分结晶的高聚物,进行氯化反应时,反应主要发生在非晶区, PE非晶区氯化产物结构同PVC相似,而晶区未氯化部分仍为PE。氯化的非晶区与溴化丁基橡胶的相容性较好,未氯化的晶区则与聚丙烯的相容性较好。因此随着氯化聚乙烯用量增加,橡胶与聚丙烯的相容性提高,共混物的性能也在提高。在本实验条件下,相容剂氯化聚乙烯用量为橡塑总质量的7%时,共混物的性能较好。在相容剂用量大于7%后可能是用量过多氯化聚乙烯反而充当了阻隔剂,其成分增加造成了共混物性能的降低。

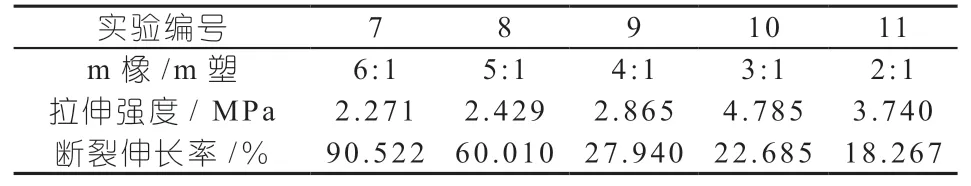

2.2 共混比对橡塑共混物拉伸性能的影响

共混比对橡塑共混物拉伸性能的影响结果如表2所示:

表2 橡塑共混比对橡塑共混物拉伸性能影响

共混比对橡塑共混物拉伸性能的影响,见图2。

由图2可以看出:随着橡塑共混物中聚丙烯比例的增加,共混物的拉伸强度先增加,达到3:1时,断裂强度最大,随后逐渐降低。断裂伸长率呈下降趋势。就拉伸强度而言,在橡塑共混比为3:1时,共混物性能较好。聚丙烯为结晶型聚合物,其模量大,断裂伸长率小,而交联溴化丁基橡胶则具有弹性模量高,断裂伸长率大的特点,因此橡塑比减少时共混物的拉伸强度增大,断裂伸长率下降。在共混比从3:1下降到2:1时,橡胶与塑料的协同效应减弱,因而拉伸强度随共混比下降而下降。

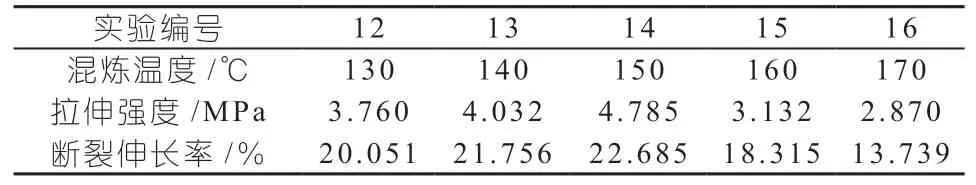

2.3 共混温度对橡塑共混物拉伸性能的影响

共混温度对橡塑共混物拉伸性能的影响结果如表3所示:

表3 混炼温度对橡塑共混物拉伸性能影响

由图可以看出:在150 ℃以前共混物性能随共混温度的增加而增加;在150 ℃以后其性能反而随温度增加而下降。聚丙烯的熔融温度为169 ℃,但在开炼机的机械作用下130 ℃开始熔融。一般条件下,共混温度的增加使聚丙烯熔融完全,有利于混合均匀和材料性能的提高,但由于共混胶中含有交联剂ZnO等助剂以及增容剂氯化聚乙烯。氯化聚乙烯的分解温度170 ℃,废橡胶中必不可少地存在一些小分子,而小分子的加入也会使其分解温度降低。另外开练过程中可能出现局部高温导致氯化聚乙烯分解,这些小分子成为高分子间的润滑剂,使共混胶的力学性能下降,因此在150 ℃时氯化聚乙烯出现分解从而使共混胶的性能出现随共混温度增加而下降的趋势。

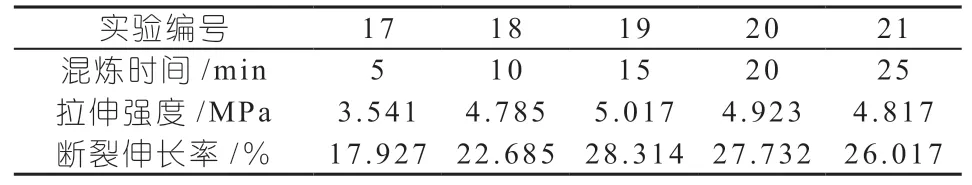

2.4 共混时间对橡塑共混物拉伸性能的影响

共混时间对橡塑共混物拉伸性能的影响结果如表4所示:

表4 混炼时间对橡塑共混物拉伸性能影响

由图中可以看出:橡塑共混物拉伸性能随共混时间的增加而增加,在共混时间为15 min后其拉伸性能不再增加并达到一个峰值,而后出现下降趋势,但下降幅度并不大。本实验条件下共混时间的增加有利于共混,在共混时间为15 min时胶料也趋于均匀,但长时间的共混同样也会使助剂和相容剂的缓慢分解,同样也会造成橡塑共混物的拉伸性能出现小幅度下降。

2.5 硫化温度对橡塑共混物拉伸性能的影响

硫化温度对橡塑共混物拉伸性能的影响结果如表5所示:

表5 硫化温度对橡塑共混物拉伸性能影响

由于在实验中使用聚丙烯的熔融温度在169 ℃左右,因此温度变化选取170 ℃以上。在175 ℃以前,橡塑共混物的拉伸性能随温度的增加,其流动性在增加,所压出的板材也更加紧密,气泡也少,因此所得的共混物的拉伸性能也增加,而在175 ℃以后硫化温度再增加,共混物中的硫化助剂和氯化聚乙烯的分解也越来越严重,分解产生的气体也成为小气泡留在共混物中。同时这些物质的分解也使得硫化效果变差,因此随着硫化温度的增加,共混物的拉伸性能下降。

3 结论

综合上述,对交联溴化丁基橡胶与聚丙烯共混的影响因素的研究,可以得出如下结论:

(1)共混物的性能由共混物的组成,混合的均匀程度和硫化温度等因素决定。而混合的均匀程度可通过共混温度、共混时间等参数来控制。

(2)对于交联溴化丁基橡胶与聚丙烯的共混物的拉伸性能的影响较大的因素是共混比。橡胶的用量增加有利于断裂伸长率的提高,塑料的用量增加有利于拉伸强度的提高。

(3)在相容剂氯化聚乙烯用量为7%、橡塑共混比为3:1、开炼温度为150 ℃、开炼时间为15 min、硫化温度为175 ℃时所制得的橡塑共混物的拉伸强度较好,达到5.115 MPa,但断裂伸长率下降为30.2%,塑性有所降低。