关于冲压模具修边掉铁屑问题的应对措施

2022-05-17魏本华叶立渊北汽重型汽车有限公司

前期用于手工线生产的冲压模具转到自动化线生产后,由于模具修边掉铁屑问题,导致冲压件返工和报废率一直居高不下,严重制约着我们的质量、成本和效率。为此我们成立修边掉铁屑问题技术攻关小组,对影响掉铁屑的问题开展技术攻关,取得了较好的效果。

汽车主机厂的目标是追求高质量、低成本,老生产基地冲压手工生产线的生产节拍为3 ~5spm,通过改造升级为自动化生产线后生产节拍可达到6 ~10spm,生产效率提高1 倍,同时生产运营成本也大幅地降低。但是随之而来的问题是,手工线的模具不足以支撑自动化线的生产,必须对用于手工线生产的模具进行必要的改造升级,以适应自动化封闭线的生产要求。

冲压模具掉铁屑问题

冲压手工线模具改自动化模具的重点是解决修边掉铁屑问题。因为冲压生产中出现的铁屑极易粘附在模具和零件表面(图1),进而会在制件表面压出凹痕(图2),线尾质量检测人员识别出压痕缺陷时,至少已造成7 个以上的返工或报废。不仅严重影响冲压件产品外观质量,而且增加后期运营成本。如何消除修边模具产生的铁屑,是困扰冲压生产的重大难题。我们通过对手工线模具结构的优化和改造,可以有效减少生产中产生的铁屑,冲压件表面无明显的废铁屑压伤问题。

刃口结构的优化整改

通过对修边刀块及冲头的优化整改,使其符合标准,确保稳定生产的同时,减少铁屑产生,从根本上解决铁屑问题。

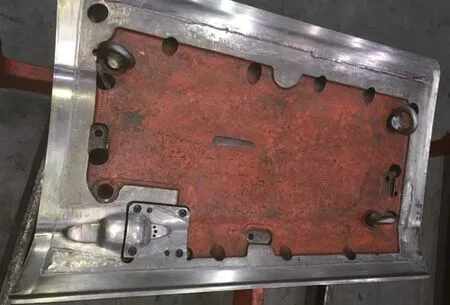

⑴对直修刀块的优化改进内容包括(图3、图4):①基准面“波浪” 部位进行修顺;②刀面正锥改为90°垂直面;③刃口啃伤修复锋利;④基准面控制在10mm。

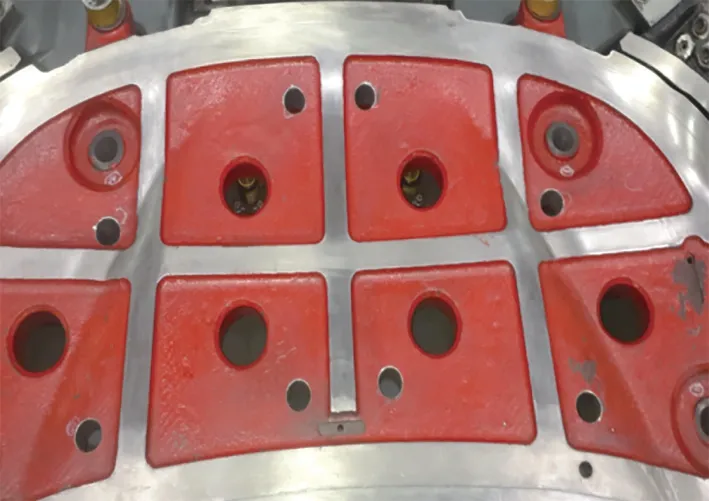

对压料芯的压料面的优化改进内容包括(图13、图14):①压料芯压料控制面由最大40cm 调至20cm 以内,减少压料面积有助于压痕的减少,因为即使有少量铁屑产生,也不至于带入模具;②压料芯研合率由75%研合到95%以上;③所有压料型面推顺抛光处理。

⑶对刃口间隙及其与压料板间隙优化改进内容包括:①用红丹研配刃口间隙,使其间隙均匀合理(图7、图8);②调整刃口与压料板之间的间隙,由原来的0 ~0.1mm,调整为0.5mm ~0.7mm(图9、图10)。

⑵对冲头的优化改进内容包括(图5、图6):①将原吃入量由10mm 改至5mm 内;②冲头上部周边刃口低、中间凸起修整至平整;③将冲头刃口和周圈推顺抛光处理。

压料芯内部的局部封闭区域增加直径30mm的通气孔,使之维持与外界气压一致,避免出现生产时由于模具内部的负压而导致的吸铁屑问题的出现,如图15、图16 所示。

压料芯结构整改

财务管理在成本控制中首先起到倒逼的功能,对企业的相关人员通过绩效管理等财务管理活动的激励和约束,主动采取有效的成本控制手段,形成员工内的行动驱力;其次是协同的功能,成本控制也依赖管理创新、技术创新,但对短线的成本控制需求,又无法从长线的管理创新和技术创新上获得满足。所以,成本通过财务管理的职能导向,将其进行逆向的分解,对资金进行量化,具体到相关人员岗位上,对相关人员认真执行成本控制的要求予以了积极的促进作用。

4)最后,将该模型应用到吉林省24个站点逐日降水量预测中。MAE和RMSE的中位数分别为3.12 mm和6.13 mm,SBrier和Ssig为0.06和0.51。除了集安、桦甸和长岭,大部分站点的逐日降水量预测性能较好,误差和评分指标都通过了检验。MAE和RMSE最小值在长岭,SBrier最小值在东岗,Ssig最大值在蛟河。MAE和RMSE呈现东南大西北小,考虑到降水量的差异后,发现所有站点的预测性能都比较接近,整体效果较为理想。SBrier和Ssig没有明显的空间分布特征。

⑷对废料刀的优化改进内容包括(图11、图12):①废料刀与刀块的间隙由原来的7mm 调至1mm;②吃入量由12mm 调至4mm;③无空刀调整至有空刀。

凸模增设通气孔

凸模增设通气孔的优化改进内容包括:①凸模表面的通气孔数量由原来的230 个增加至290 个,增加比例为26%,通气孔选择在面积大、弧面过渡不大的部位,通气孔的尺寸为

6mm,与原尺寸保持一致(图17、图18);②凸模型面推顺抛光处理。

老陈又说和我喝酒,我说一会还有事,要出门。老陈说,那我们改天再喝。我已领教过老陈的酒量,他那酒量,就是再加上一个我,也喝不过他的。老陈回到家,开了录音机,又听他的京剧了。那天,我确实有事。一个朋友说他淘到了一个宝贝,叫我过去看看。从朋友那里回来,已是晚上。让我想不到的是,老陈真的出事了。

2.1.1 选苗。在树木栽培过程中,相关人员需要科学合理地选择树苗,做好树苗运输过程中的管理工作,避免树苗遭受损害,以助于提升树苗的整体质量,确保树苗的成活率。此外,移植树木时,需合理修剪树木的根系,将根系长度控制在30~40 cm,确保树木的扎根质量。

结束语

通过对刃口、压料芯、凸模结构的优化和改善,使其工艺参数符合修边工艺要求,减少修边铁屑的产生,进而避免铁屑压伤制件和模具,在最近8 个月的生产中,压痕率由8.5%降低至3.1%,且连续三个月保持稳定,效果明显。在巩固成果持续改善方面:我们一方面将改进明显成功的典型案例应用到新品模具的结构设计阶段,在最大程度上杜绝修边掉铁屑问题的产生。另一方面,我们制定了冲压模具修边掉铁屑模具检修规范,从制度和流程上进行管控,确保生产运营期冲压模具的生产稳定性,减少因修边铁屑导致的产品不合格问题。