基于ABAQUS的多工况下轮胎接地特性分析

2022-05-16全振强王文豪贝绍轶张兰春顾甜莉茅海剑杭玉迪

全振强,李 波,,王文豪,韩 霄,贝绍轶,张兰春,顾甜莉,茅海剑,杭玉迪

(1.江苏理工学院 汽车与交通工程学院,江苏 常州 213001;2.清华大学苏州汽车研究院,江苏 苏州 215131;3.苏州凯瑞汽车测试研发有限公司,江苏 苏州 215031;4.吉孚汽车技术(苏州)有限公司,江苏 苏州 215131)

轮胎是汽车与地面接触的唯一部件,其性能对汽车行驶安全性、乘坐舒适性和燃油经济性等都有很大的影响[1]。车轮不仅承载了车身的重量,而且通过轮胎-地面接触面的相互作用,实现了车辆的导向、加速和制动等性能[2];因此,开展轮胎在不同工况下的接地特性研究至关重要。

轮胎的接地特性研究是轮胎领域研究的基石,国内外学者已经就此开展了多项研究。首先,轮胎接地特性研究可以为轮胎制造提供更好的设计、优化思路。张伟伟等人[3]通过研究全钢轮胎的接地印痕,认为不同的胎冠弧设计方案对接地印痕的形状影响很大,此结论可以用于轮胎设计初期的结构优化,以提高轮胎的性能。王琳等人[4]研究了轮胎花纹在不同工况下的接地特性,发现轮胎在侧偏、启动等复杂工况下易发生偏磨,这一结论有助于优化轮胎的花纹结构,以应对复杂工况下轮胎的偏磨现象。其次,智能轮胎概念的出现,展现了轮胎接地特性对汽车一些关键参数的强大预测能力。高玲茹等人[5]通过研究轮胎接地特性参数量化了接地印痕,验证了通过轮胎接地特性预测汽车在干燥路面行驶时制动距离的有效性。王岩等人[6]通过三轴加速度计估算了轮胎接地印痕的长度,并结合SWIFTTIRE轮胎模型中轮胎接地印痕与垂向力的关系,成功预测了轮胎的垂向力。Yang等人[7]利用压电薄膜的峰值间隔预测了接地印痕的纵向长度,并通过分析负载与接地印痕纵向长度的关系,实现了负载的准确预测。最后,通过研究轮胎的接地特性还可以反映出轮胎对路面的影响。Manyo等人[8]通过对轮胎接地特性的研究发现,轮胎的接触应力最大值会出现在轮胎几何结构的边线处,由此揭示了边线附近的路面更容易发生分裂。Park等人[9]通过将轮胎接地应力的非均匀特性作为预测沥青路面寿命的要素,提出了一种预测精准度更高的沥青路面寿命预测方法。

本文开展了对轮胎接地特性的进一步研究:在研究轮胎建模的单元类型、接触定义以及材料模型的基础之上,建立了205/55R16半钢子午线轮胎的有限元模型;设计了轮胎有限元模型有效性验证实验,通过对比实验轮胎和有限元轮胎的径向刚度曲线,验证了有限元轮胎模型的有效性;基于建立的205/55R16轮胎有限元模型,分析了在不同工况下(胎压、负载、侧偏角、驱动状况)轮胎的接地特性。

1 轮胎有限元仿真模型的建立

1.1 单元类型

轮胎是一种由橡胶、尼龙、钢丝等多种材料经过铺层工艺制作而成的复杂结构体。本文仿真的轮胎为205/55R16半钢子午线轮胎,结合研究目的,对其结构作了一定的简化。如图1所示,简化后的轮胎结构主要包含胎圈、三角胶、轮辋、胎体帘布层、钢丝层、冠带层、子口护胶、气密层、胎体胶以及胎面,值得注意的是,胎面花纹只保留了对轮胎接地应力影响比较大的纵向花纹部分。

图1 仿真轮胎结构示意图

为了节约仿真计算时间,本文轮胎建模采用ABAQUS中的重启动分析法,即针对不同的工况采用不同的INP文件进行计算,各仿真工况之间通过重启动关键字*RESTART与结果传递关键字*SYMMETRIC RESULTSTRANSFER相关联。轮胎建模过程主要分为三个部分:(1)半二维截面模型建立;(2)半二维截面模型旋转为半三维轮胎模型;(3)半三维轮胎模型对称为全三维轮胎模型。首先,建立如图2(a)所示半二维轮胎截面模型,通过ABAQUS的分割功能完成截面材料区域的划分并赋予其相对应的材料参数,其中:胎面、胎体橡胶、气密层橡胶、三角胶、子口护胶均采用CGAX3和CGAX4R单元的混合;骨架材料的单元类型为SFMGAX1;轮辋的单元类型为ARSSS。轮辋的装配和充气工况在这一步完成。然后,通过关键字*SYMMETRICMODEL GENERATION中的旋转功能,将半二维截面轮胎模型旋转为如图2(b)所示的半三维轮胎模型,在这一过程中添加了路面构件以完成轮胎的负载加载工况,路面的单元类型为ARSC。此时,二维截面中的CGAX3、CGAX4R、SFMGAX1和ARSSS单元依次转变为C3D6、C3D8R、SFM3D4R以及ARSR单元。最后,通过关键字*SYMMETRICMODEL GENERATION中的对称功能,完成如图2(c)所示的全三维轮胎模型搭建。全三维轮胎模型总共含有171 042个节点和147 282个单元。

1.2 接触定义

轮胎的主要组成材料为橡胶,橡胶材料是非线性材料,因此轮胎是一个典型的复杂非线性结构体;同时,其又存在接触非线性。本文轮胎仿真主要涉及的接触行为有轮辋-子口护胶接触和胎面-地面接触。ABAQUS软件所提供的常用接触问题的三种解决办法为:Lagrange乘子法、罚函数法和直接约束法。从更易收敛的角度出发,本文的接触设置最终采用允许“弹性滑动”的罚函数法;同时,为了提升计算效率,将相对刚度较大的轮辋和路面设置为解析刚体,接触方式设置为面-面接触[10-11]。值得注意的是,为了进一步提升轮辋装配的收敛性,本文采取了逐步移除从面节点与轮辋位移相结合的方式,以完成轮辋装配[12]。

图2 205/55R16轮胎有限元模型

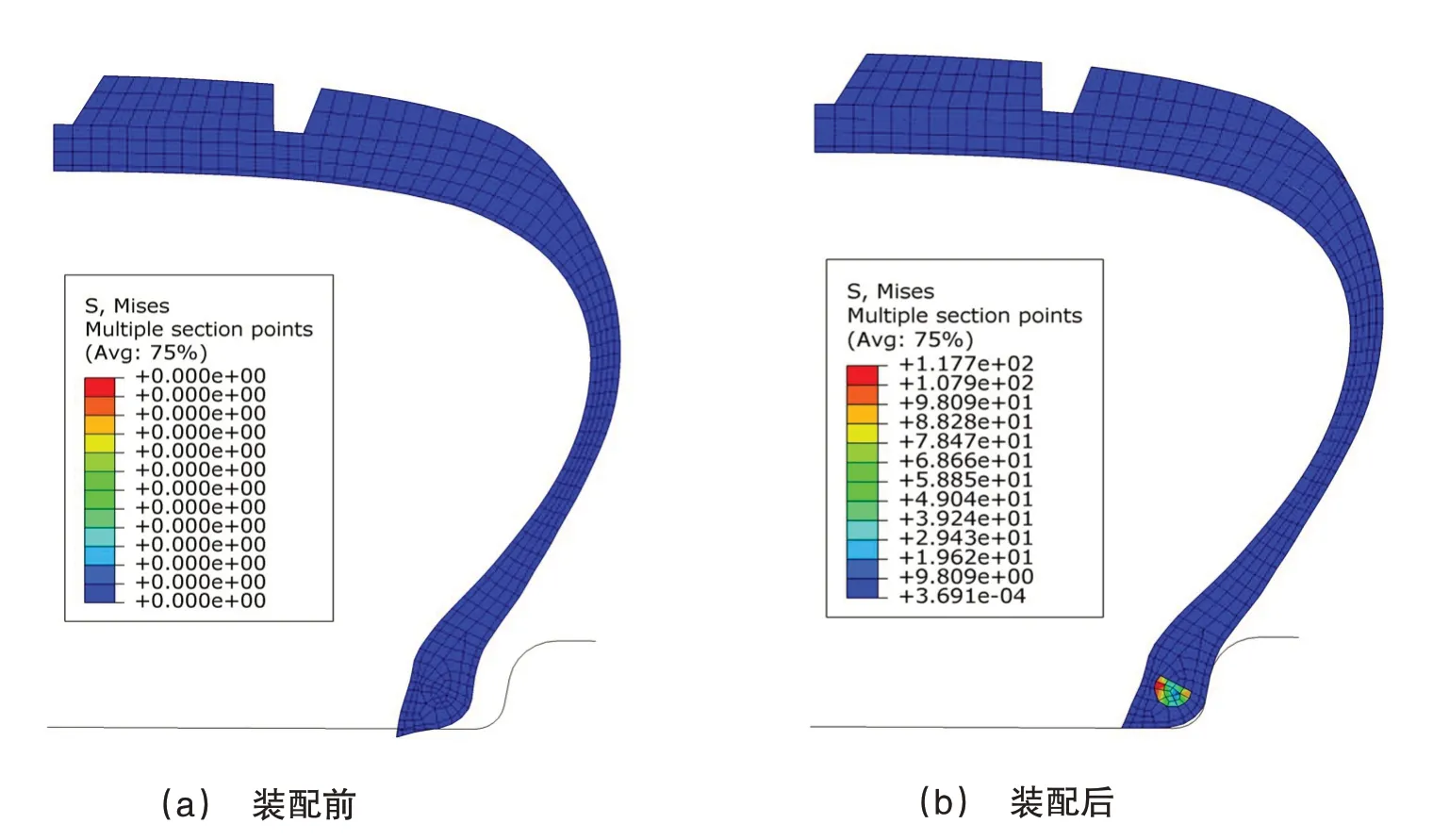

如图3所示,为轮辋装配前后示意图。由图3可以看出:胎圈为轮辋装配完成后的主要受力构件,其结果符合客观实际,进一步说明了轮胎结构和材料设置的正确性。

图3 轮辋装配示意图

1.3 材料模型

轮胎模型主要由橡胶、尼龙和钢丝组成,尼龙和钢丝均为线弹性材料,通过设置泊松比、杨氏模量等参数就可以完成其材料属性的设置;但橡胶材料为一种近似不可压缩、具有超弹性和粘弹性等复合材料特性的弹性体,其机械特性十分复杂,需要采用专门的材料本构模型进行定义。ABAQUS软件提供了多种橡胶本构模型,如Mooney-Rivlin模型、Yeoh模型和Neo-Hookean模型等,而Neo-Hookean模型是应用最广泛的橡胶材料分子统计学本构模型[13-14],其具有常剪切量和无条件稳定等优点;因此,本文选用Neo-Hookean模型作为橡胶材料的本构模型。

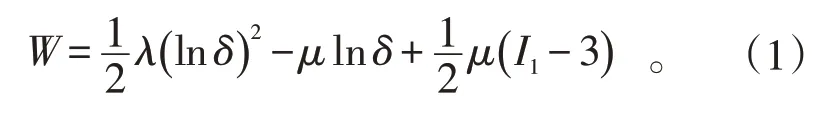

Neo-Hookean橡胶本构模型的应变能函数为:

其中:W为应变能;λ为伸长率;δ为变形前和变形后的体积比;μ为材料的应力量纲常数且有μ=ρkT(ρ为链密度,k为Boltzmann常数);T为热力学温度;I1为右Cauchy-Green变形张量的第1不变量。

当材料为不可压缩材料时,物体形变体积比δ=1,式(1)可进一步简化为:

如图4所示,本文轮胎的骨架结构包括胎体帘布层、钢丝层以及冠带层。骨架材料均采用rebar模型即加强筋模型模拟,并通过关键字*EMBEDDED ELEMENT嵌入二维截面模型中相对应的位置[15]。骨架材料中的材料参数和角度参数根据实际测量所得。

图4 仿真轮胎中加强层位置

2 轮胎有限元模型有效性验证

如图5所示,为有限元轮胎模型验证系统总框架,其包含试验台架设备、传感器系统和信号接收系统。试验台架设备包括试验台架主体和试验轮胎,试验轮胎装配在试验台架上。试验台架主体可以通过控制箱实现轮胎外倾角的调整,也能实现轮胎在垂直地面方向的上下位移,试验台架的动力源为液压装置。传感器系统包括二维力传感器、姿态传感器、四维力传感器和激光位移传感器。图5中底板翻转图显示,二维力传感器上端面通过螺纹与底板下端面连接,下端面固定在支撑结构上,底板的上端面与轮胎胎面接触,可以实现轮胎载荷的实时监测,并通过数字显示器显示数值,单位为N。图5中试验台架后视图显示,姿态传感器安装在试验台架的三角板上,用以实时监测轮胎的外倾角。四维力传感器一端与轮辋刚性连接,另一端与试验台架三角板刚性连接,可以实时监测轮胎在不同垂向位移下轮辋中心点的受力情况。图5中试验台架主视图显示,激光位移传感器安装在轮辋上,其激光发射点与轮辋中心点同轴,可以实时监测轮辋中心点与底板的距离。姿态传感器、四维力传感器和激光位移传感器的信号都由上位机接收并储存。

本文采用径向刚度仿真方法验证有限元模型的有效性[16],在约束路面6个自由度的基础上,提升轮辋的径向加载。提取轮辋中心点四维力传感器的径向支反力与轮辋中心点的位移,获得径向刚度曲线,在ABAQUS中设置相同的仿真工况并提取径向刚度曲线。具体试验工况步骤为:

(1)将试验轮胎的充气压力充至规定压力0.25 MPa;

(2)通过姿态传感器和试验台架控制器将轮胎调至外倾角为0;

(3)控制轮胎向底板方向位移,直至胎面轻触底板,此时轮胎对路面施加的力为0,即数字显示器显示0;

(4)记录此时轮辋中心至底板的距离x0;

(5)通过控制器控制轮胎n次下移,并同时记录轮胎与地面距离n(x1,x2,…,xn)次,则每次轮胎下移的距离x可以表示为:

在此过程中,记录n次轮辋中心处四维力传感器径向支反力Fn(n=1,2,…);

(6)绘制x-F曲线,即为径向刚度曲线。

图5 有限元轮胎模型验证系统总框架

由图6可知,轮胎有限元模型和试验轮胎的径向刚度曲线具有良好的一致性,说明所建立的轮胎有限元模型是有效的,以下将对其进行多工况接地特性分析。

图6 径向刚度特性曲线

3 仿真结果与讨论

3.1 不同负载对轮胎接地特性的影响

在轮胎接触特性分析中,轮胎接地应力和接触面积是两个非常重要的参数。很多研究表明,轮胎在静载荷下的接触应力并不是均匀分布的,也就是说,除了接触面的形状不规则外,轮胎在每个点的接触应力也是截然不同的;因此,探究车轮接地应力的分布情况十分重要。

如图7所示,为轮胎气压为0.24 MPa时不同载荷下的接地应力形状和接触应力分布云图。由图7可知:随着负载的增大,轮胎的接地面积也越来越大;当负载较小时,轮胎的接地形状呈较规则的椭圆形,当负载逐渐加大时,轮胎的接地形状不再为椭圆形,且轮胎最大接触应力随着负载的增大而增大。图7中500 N云图的x轴方向为过中心点的纵向方向,则y轴为横向方向。

图7 不同负载下轮胎接地应力云图

图8 不同负载沿轮胎横向接地应力分布曲线图

图9 不同负载沿轮胎纵向接地应力分布曲线图

如图8和图9所示,分别为过轮胎接触面中心节点路径的横向和纵向接地应力随负载变化的曲线图。结合图7和8可知:对于轮胎横向上的应力分布而言,轮胎最大接触应力始终位于接触面的中心点,接触面中心点处的应力随着轮胎负载的增大而增大,可以明显观察到当负载从500 N增加至1 500 N时,接触面中心点的应力增长幅度较大;之后,在负载增幅保持不变的情况下,接触面中心点的应力增长幅度逐渐减小,其原因是轮胎胎体橡胶材料已接近压缩极限,中间沟槽内的应力逐渐向纵向两端扩散。由图8还可以看出:在负载较小时,胎肩处应力较小,而随着负载的逐渐加大,胎肩处应力开始增加,且增长幅度较大。结合图7和图9可知:当负载从500 N增加至1 500 N时,纵向上的应力跃迁比较大,但纵向各区间内的应力随着负载的增加基本都呈规律的上升态势;当负载≤2 500 N时,纵向上的最大应力位于接触面中心点,但之后纵向上的应力开始沿着中心点向纵向两个方向均匀扩散,此时纵向应力分布曲线的形状由“帽形”转变为“M形”,轮胎接触面内的最大应力点沿纵向对称地分布在中间纵向沟槽中心点的两端。

3.2 不同胎压对轮胎接地特性的影响

现保持轮胎的负载为1 500 N不变,研究不同的充气压力对轮胎接地特性的影响。如图10和图11所示,分别为不同充气压力下轮胎接地应力云图和轮胎接地面积变化图。由图10和图11可知:轮胎的充气压力越大,接地面内应力的最大值越大,接触面积越小,这主要是由于轮胎的充气压力越大,轮胎的径向刚度也越大;随着充气压力的增加,中间纵向沟槽内的最大应力面在纵向上逐渐缩短,而沿横向呈逐渐增长趋势。

图10 不同充气压力下轮胎接地应力云图

图11 不同充气压力下轮胎的接地面积

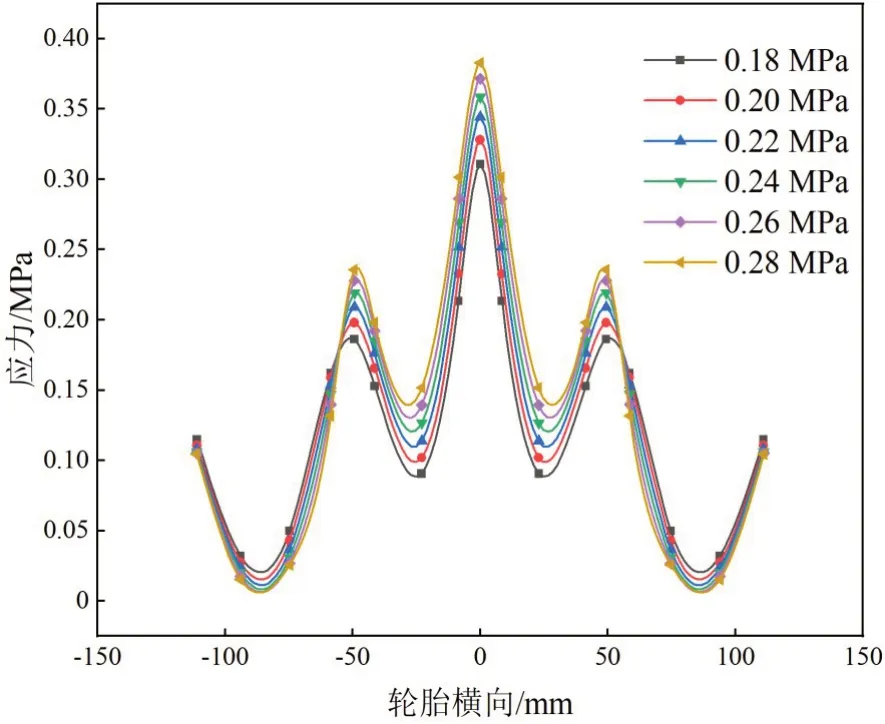

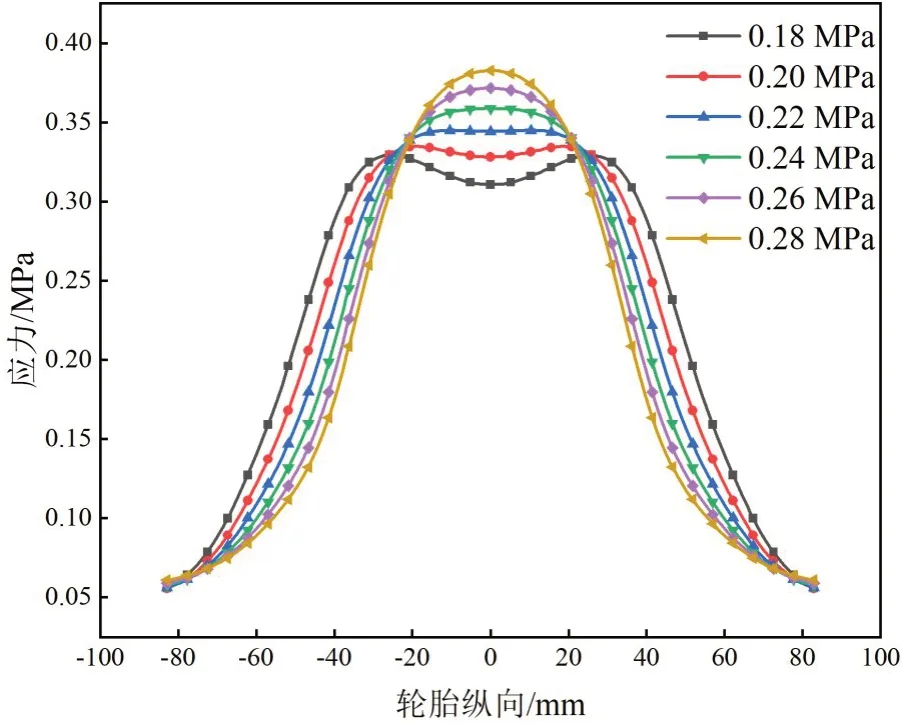

如图12和图13所示,分别为过轮胎接触面中心节点路径的横向和纵向接地应力随着充气压力的变化曲线图。结合图10和图12可知:当轮胎的充气压力逐渐增大时,两侧胎处的应力开始向接触面的中心点移动,胎肩附近的应力逐渐下降,且越往中心点靠近下降的趋势越快;而中间纵向沟槽附近的应力逐渐增大,且越远离接触面中心点,增大的趋势越缓,充气压力越高各点上升或下降的趋势越缓。结合图10和图13可知:随着充气压力升高,轮胎接触面中心点纵向两个方向的应力逐渐向中心点区域靠拢,即图10中沿纵向的红色应力面积的长度不断缩短。值得注意的是:接触点中心纵向两端±20 mm内的应力随着充气压力的增大而不断增大,当充气压力为0.22 MPa时,纵向应力分布曲线的形状由“M形”转变为“帽形”。

图12 沿轮胎横向接地应力分布曲线图

图13 沿轮胎纵向接地应力分布曲线图

3.3 不同驱动状态对轮胎接地特性的影响

在汽车日常行驶过程中,根据驱动轮受到的合力矩状态,可以将车轮的运动状态分为自由滚动、制动和加速,以下将分析这三种驱动状态下的轮胎接地特性。

3.3.1 轮胎稳态自由直线滚动状态下不同车速对接地特性的影响

轮胎稳态自由滚动状态是指轮胎侧偏角和外倾角都为0的情况,即轮胎与路面垂直、沿路面直线匀速行驶时的状态[17]。轮胎的自由滚动状态既是纵向滑移率、侧偏刚度、回正刚度等研究的基础,也是轮胎工业界进行轮胎动态性能研究时的基本状态[18];因此,对稳态滚动下轮胎接地特性的研究就显得尤为重要。在ABAQUS中轮胎的稳态滚动是通过稳态传输功能实现的,该方法需要输入线速度和相匹配的滚动角速度,但是轮胎在滚动过程中的有效滚动半径无法确定,需要额外求解自由滚动角速度。本文采取制动与加速融合分析法求解自由滚动角速度[19],求解过程不再赘述。如表1所示,为最终解算出的线速度和对应自由滚动角速度。此工况下轮胎的充气压力为0.24 MPa,负载为2 500 N,路面附着系数为0.5。

表1 线速度-自由滚动角速度匹配表

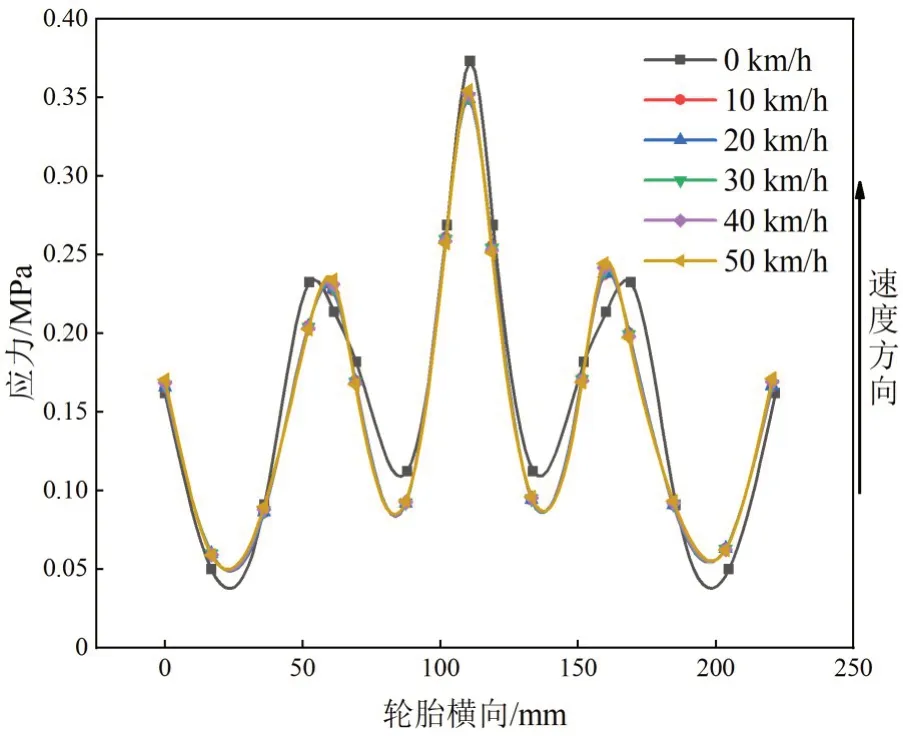

如图14所示,为轮胎自由滚动状态下不同速度时轮胎接地应力云图。由图14可知,在轮胎自由滚动状态下,速度对轮胎接地应力数值影响较小,应力分布规律也基本没有发生变化,只是较静止状态而言,自由滚动状态下的轮胎中间纵向沟槽的两侧对称分布了两条较细的应力下降带。

图14 自由滚动状态下不同速度时轮胎接地应力云图

如图15所示,为轮胎接地面积和轮辋中心高度随速度的变化图。由图15可知:轮胎静止状态时其接地面积和轮辋中心离地高度分别处于最大和最小状态,随着速度的不断提高,在轮胎滞后变形特性与离心力的双重作用下[18],轮辋中心距离地面的高度不断上升;但值得注意的是,轮胎的接地面积并不是一直减少的,而是处于波动之中,但较静止状态而言,自由滚动下的轮胎接地面积减少了很多。

图15 自由滚动状态下不同速度时轮胎接地面积、轮辋中心高度变化曲线图

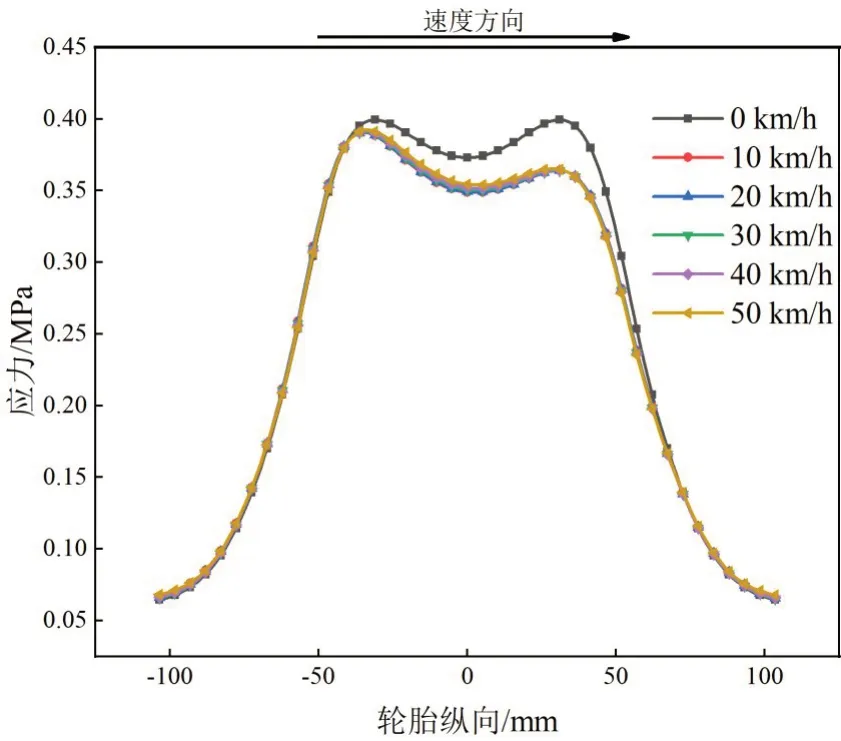

如图16和图17所示,分别为自由滚动状态下沿轮胎横向和纵向的接地应力分布曲线。结合图14和图16可知:自由滚动状态下轮胎接触面中心点的应力较静止状态时有所下降,且中心点沿横向附近区域的应力均有所下降,但胎肩附近区域的应力呈小幅上升趋势;值得注意的是,当轮胎处于自由滚动状态时,无论车速为多少,接触面横向上的应力分布规律基本相同。结合图14和图17可知:较轮胎的静止状态而言,自由滚动状态下纵向应力分布曲线已不再关于中心点对称,即将滚过中心点区域的应力要小于已经滚过中心区域点的应力;同横向上应力分布规律相同的是,当轮胎处于自由滚动状态时,车速也不影响轮胎纵向上的应力分布,这解释了图14中轮胎自由滚动状态时的最大应力均小于轮胎静止时的最大应力,且车速的值对自由滚动状态下胎面的最大应力几乎不产生影响的原因。

图16 自由滚动状态下沿轮胎横向接地应力分布曲线图

图17 自由滚动状态下沿轮胎纵向接地应力分布曲线图

3.3.2 加速工况下轮胎的接地特性

选取上节以10 km/h进行自由稳态滚动的轮胎进行加速,具体做法是保持轮胎行驶的线速度不变,提升角速度至9.6 rad/s,并在ABAQUS中设置仿真计算总时间为1 s,迭代间隔为0.2 s,则可以得到6个增量步(INC),其代表了轮胎加速过程中6个不同角速度对应的加速工况。

如图18所示,为轮胎加速工况下接地应力云图。由图18可知:在轮胎由自由滚动状态逐渐加速的过程中,其应力集中区域从中间纵向沟槽逐步移向接触面的后端,且对称分布在中间纵向沟槽的两个边线上。因此,本节主要研究边线上的纵向应力分布,对于横向,仍研究过接触中心点的应力分布。值得注意的是,胎面上应力的最大值随着角速度的增大而增大。

图18 轮胎加速工况下接地应力云图

如图19所示,为轮胎加速工况下接触面积随增量步变化图。由图19可知,随着轮胎转速的增 加,轮胎-地面接触面积总体呈上升趋势。

图19 轮胎加速工况下接触面积随增量步变化图

如图20和图21所示,分别为轮胎加速工况下沿轮胎接触中心点横向和中间纵向沟槽边线方向的应力分布曲线。由图20可知:在直线加速工况下,随着轮胎角速度的增加,接触面沿横向的应力呈上升趋势;当角速度增量较小时,接触面内最大应力点仍然存在于纵向沟槽内,但加速

图20 加速工况下沿轮胎横向接地应力分布曲线图

3.3.3 制动工况下轮胎的接地特性

这里同加速工况的仿真方法一致,但不同的是制动工况保持轮胎线速度不变,减小角速度。如图22所示,为制动工况下轮胎胎面的应力分布云图。可以看出:制动工况下胎面接触应力云图度增量较大时,最大应力点逐渐移至中间沟槽的两个边线上。由图21可知:加速工况下沿轮胎纵向沟槽边线方向上的应力曲线不再对称,且最大应力点出现在离开轮胎接触面的区域,接触面内沿沟槽边线方向上的应力值随着加速度的增大而增大。变化规律与加速工况基本类似,都是原本集中于中间沟槽的应力逐步向沟槽的边线、接触面的后端移动;但制动工况的增量步1和2的最大应力值较自由滚动工况时有所下降,且制动工况下轮胎面的接触面积随着制动速度的增大而减小。如图23所示,为轮胎制动工况下接触面积随增量步变化图。

图21 加速工况下沿轮胎中间纵向沟槽边线方向接地应力分布曲线图

图22 制动工况下轮胎接地应力云图

图23 轮胎制动工况下接触面积随增量步变化图

如图24和图25所示,分别为制动工况下沿轮胎横向和中间纵向沟槽边线方向的接地应力分布曲线。由图24和图25可知:制动工况下沿轮胎胎面横向和沿中间纵向沟槽边线方向的应力分布曲线规律与加速工况下基本相同;横向的应力分布曲线关于接触中心点对称,随着制动角速度的增加,中心点的应力不断增大,在达到某一极限值后最大应力逐渐向两边边线方向移动;在制动工况下,沿中间纵向沟槽边线方向上的应力变化曲线也不在关于中心点对称,其应力最大值随着制动角速度的增大而增大,且逐步向接触面的后端移动。

3.4 不同侧偏角对轮胎接地特性的影响

侧偏也是一种日常行车工况,本文主要分析不同侧偏角(α)下轮胎的接地特性。在轮胎自由滚动状态的基础之上,保持角速度不变,将线速度分解为纵向速度和横向速度,以此实现轮胎侧偏滚动的效果。如表2所示,为对应的速度。

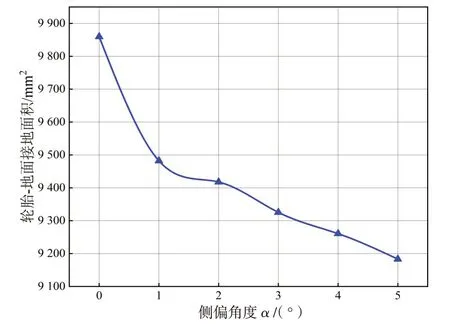

如图26和图27所示,分别为不同侧偏角下轮胎接触面应力分布云图和接地面积变化图。由图26和图27可知:随着轮胎侧偏角度的逐渐增大,轮胎接触面的应力分布云图不再关于中间纵向沟槽对称,除了中间纵向沟槽内出现了应力集中外,右边纵向沟槽靠近侧偏侧的边线也出现了应力集中现象;与此同时,在侧偏角度较小时,中间纵向沟槽的两个边线也会出现应力集中现象,且随着侧偏角度的逐渐增加,靠近侧偏侧边线的应力集中现象逐渐消失,而远离侧偏边线的应力集中现象愈加明显,具体特征表现为侧偏角越大,其应力集中区域纵向长度越长;此外,随着侧偏角的逐渐增加,轮胎-地面接触面的面积逐渐减小,尤其是远离侧偏方向胎肩处的应力区域随着侧偏角的增大逐渐减小,表现为左侧纵向沟槽应力区域的纵向长度随着侧偏角的增加逐渐缩短。

图24 制动工况下沿轮胎横向接地应力分布曲线图

图25 制动工况下沿轮胎纵向接地应力分布曲线图

表2 侧偏工况纵向速度与横向速度匹配表

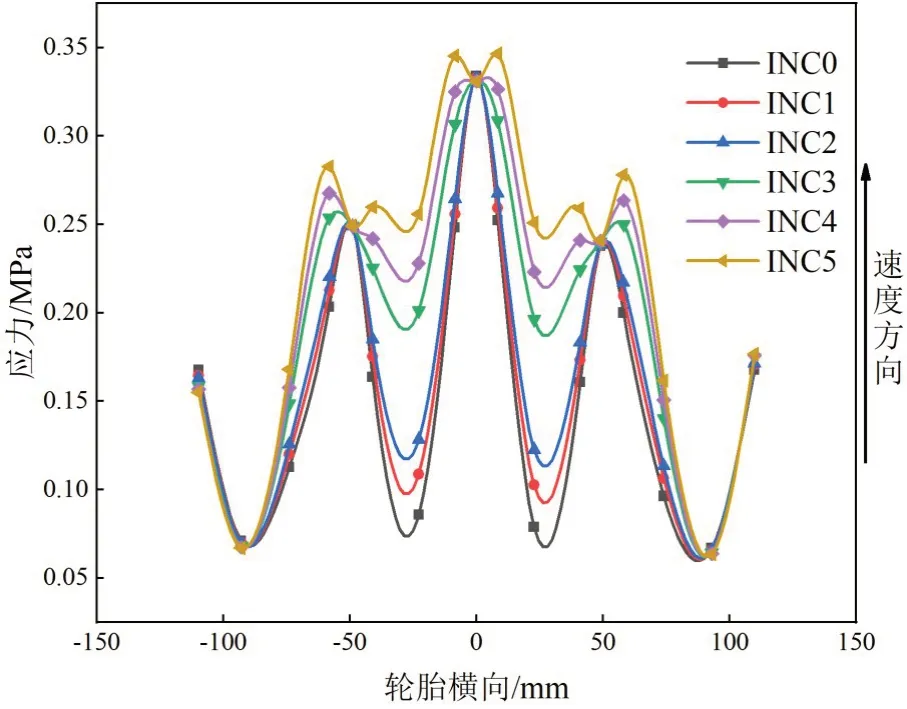

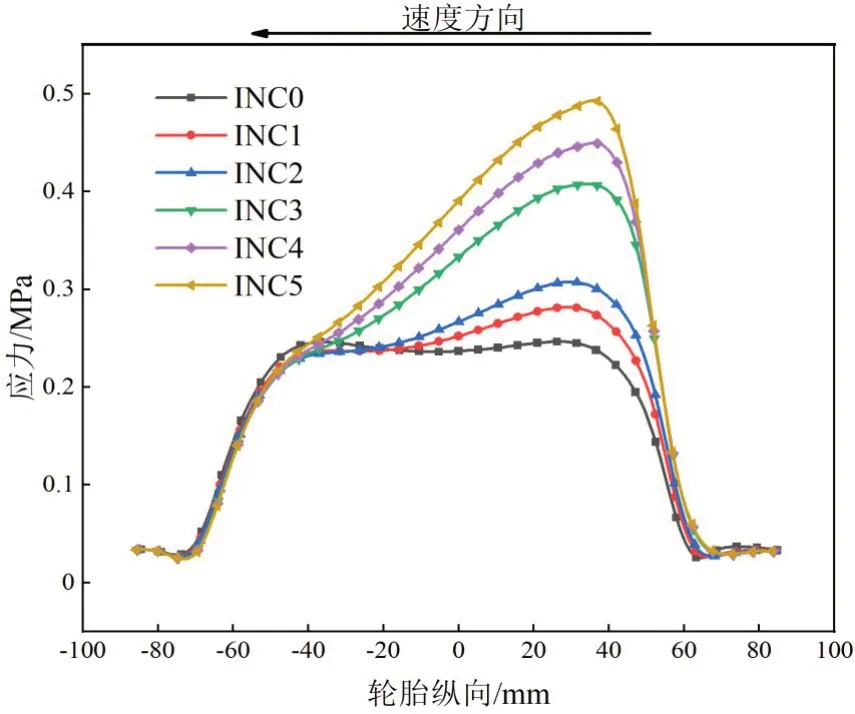

如图28和图29所示,分别为在不同侧偏角下轮胎过接触中心点沿横向和纵向的应力分布曲线。由图28可知:当轮胎处于侧偏工况时,横向上的应力已经不再关于中心点对称;横向上应力最大值的位置会随着侧偏角的增大而出现往侧偏方向位移的现象,但当侧偏角增大至3°后,位移现象基本消失,即横向上应力的最大值基本保持稳定。如图29可知:当轮胎处于侧偏工况时,轮胎胎面沿纵向上的应力分布曲线也不关于接触中心点对称;接触点附近的纵向区域应力值总体呈上升态势,且即将滚过接触面的纵向区域的上升速率要明显大于已滚过接触面的区域。结果表明:在大侧偏滚动工况时,轮胎胎面的应力主要集中在接触中心点前的部分区域;沿着轮胎前进方向离接触中心点较远处的应力随着侧偏角的增大而增大,但当侧偏角到达3°后便开始下降;在对称点相反方向50 mm以外区域的应力基本保持不变。

4 结论

本文利用ABAQUS软件建立了轮胎-路面相互作用的三维有限元模型,并设计了轮胎径向刚度实验,验证轮胎-路面接触模型的有效性。通过 分析不同负载、胎压、侧偏角、自由滚动、加速以及制动工况下轮胎接地面积和接地应力的变化,得出以下结论。

图26 不同侧偏角状态下轮胎接地应力云图

图27 不同侧偏角状态下轮胎接地面积变化图

图28 不同侧偏角下沿轮胎横向接地应力分布曲线图

图29 不同侧偏角下沿轮胎纵向接地应力分布曲线图

(1)对于纵向三沟槽的轮胎而言,负载和充气压力对轮胎静置下的接地特性影响较大。负载越大,轮胎的接地面积越大,接地形状由规则的椭圆形变为不规则形状;负载较小时,胎面的应力集中主要位于接触中心点附近的横向和纵向上,而随着负载的增加,应力集中逐渐转移至中间纵向沟槽中,同时胎肩的应力逐渐增大;当负载增大至2 500 N后,中间沟槽的应力又逐渐沿接触中心点的两个纵向分化。与负载下不同的是,随着充气压力的逐渐增大,轮胎的接地面积呈不断减小的趋势,但过接触中心点的纵向和横向上的应力都呈不断上升趋势,且位于中间纵向沟槽内纵向的应力不断向接触中心点汇聚。

(2)当轮胎处于滚动状态时,与负载和充气压力相同的静置工况相比,自由滚动状态下的接触面积减小,但是,速度对其影响较小。不同速度的自由滚动状态轮胎接触面沿横向上的应力总体较静置状态下有所下降,同时,其纵向上的应力也呈下降趋势,但接触面前进方向的部分应力下降较大。制动和加速工况下轮胎的应力变化较为类似,但随着制动角速度的增大,制动工况下轮胎的接地面积总体呈下降趋势,而加速工况下轮胎的接地面积总体呈上升趋势。无论是加速或制动过程,原本自由滚动状态下集中于中间纵向沟槽内的应力,均会向轮胎接触面内与行进速度相反的方向移动,横向应力均随着制动角速度的增大而不断增大;但当制动角速度上升至某一值时,原本位于中间纵向沟槽内的应力最大值会转移至中间沟槽的两条边线上。

(3)当轮胎由直线自由滚动状态逐渐侧偏时,与侧偏方向同侧的接触面受到的应力明显大于另一侧,且接触面积随着侧偏角的增大而不断减小。具体表现为:轮胎侧偏时胎面横向上的应力分布曲线不再关于接触中心点对称;应力最大点随着侧偏角的增加而逐渐向侧偏的反方向移动,当侧偏角达到3°后,横向上最大应力点位置基本不再变化;随着侧偏角的增大,轮胎接触面纵向上的应力逐渐增大,尤其是接触面内车轮运动方向的前端应力上升幅度较为明显,说明大侧偏角下接触面沿纵向的应力最大点位于接触面的前方。

本文通过模拟多工况下轮胎与路面间的相互作用,说明了轮胎-地面之间非均匀接触应力的复杂性。可以看出,轮胎的接地特性受到轮胎负载、充气压力、驱动状况和侧偏角等诸多因素的影响。上述轮胎的接地特性分析,可以进一步为轮胎结构设计优化、基于轮胎-地面接触特性的轮胎参数预测等研究提供参考。