汽车轮辐型面特征对车轮的气动特性影响分析

2022-05-16贝绍轶

童 一,张 丹,贝绍轶,张 亚,郑 焱

(江苏理工学院 汽车与交通工程学院,江苏 常州 213001)

当前,我国采取了许多措施推进节能减排,汽车产业节能减耗、低碳发展势在必行。作为影响车辆能耗的一个基本参数,空气阻力的减少可直接降低整车的燃料消耗。有研究表明,汽车车轮产生的空气阻力占整车空气阻力的25%,因此,车轮空气动力学一直是学术界和工业研究中的重点。

杨志刚等人[1]采用CFD(计算流体动力学)的方法,对静止和旋转孤立车轮局部流场进行研究,并通过试验验证了车轮的旋转会对流场产生巨大影响;Diasinos等人[2]通过对不同结构车轮旋转状态下尾迹的气动特性分析,发现几何形状的变化可以改变流动细节;谷正气等人[3]通过改变车轮轮辐开孔大小和开孔数量,分析了其对整车气动阻力的影响;苏畅等人[4]利用Fluent软件,探究了不同轮辐偏移距离及曲率与整车气动阻力系数的关系;沙强等人[5]在轮毂形态设计中加入参数化设计方法,通过合理组合点、线、面与基本形体、骨骼线,使轮毂结构协调统一且设计合理。上述研究发现,合理的轮辐外形设计,对降低车轮气动阻力十分重要。

除此之外,Hobeika等人[6]对独立旋转车轮条件设置进行研究,在具有强烈旋转效应区域引入MRF域,实现独立旋转车轮的正确模拟;方健等人[7]对旋转车轮的轮辋采用不同的封堵比例,发现轮辐开口可降低风阻,减阻贡献由轮心向外逐渐增强;傅立敏等人[8]通过模拟和试验结果对比,验证了车轮的几何外形在数值模拟中对汽车空气动力学特性的影响十分显著,应予以充分考虑。

然而,对于如何在满足工程可行性并保证造型美观的前提下,进行轮辐型面设计,使其具备良好的气动特性,目前还缺少相关研究。因此,本文针对几种正面造型设计出不同轮辐型面的车轮,通过数值模拟,探究不同轮辐型面对车轮气动阻力系数的影响,揭示其减阻原因,从而为低风阻车轮轮辐型面设计提供一定参考。

1 模型建立

1.1 车轮几何模型

选取某小型轿车车轮,轮胎型号为175/50R15。由于轮胎凹坑的非光滑结构会影响其壁面附近的流体运动[9],因此,为了避免对本文分析产生影响,将车轮轮胎均更换为光面轮胎。如图1所示,针对五辐车轮,三种正面造型分别为直线型面(A型)、折线型面(B型)以及弧线型面(C型),对车轮轮辐面进行简化处理,构建出三种不同轮辐型面的车轮。在标准车轮简化模型中,固定不同型面的车轮开孔比例为42%,轮辋最外侧所在平面距轮辐中心面的水平距离为0,以避免开孔比例与水平距离的不同对分析结果产生影响。

图1 车轮轮辐型面几何形状

1.2 计算域及网格划分

如图2所示,为计算域示意图。车轮数值模拟的计算域需要设置与实际状态相近的边界条件,具体长度见图2。通过对计算域的合理选择,可以忽略计算域边界(顶面和侧面)对流场的干涉。

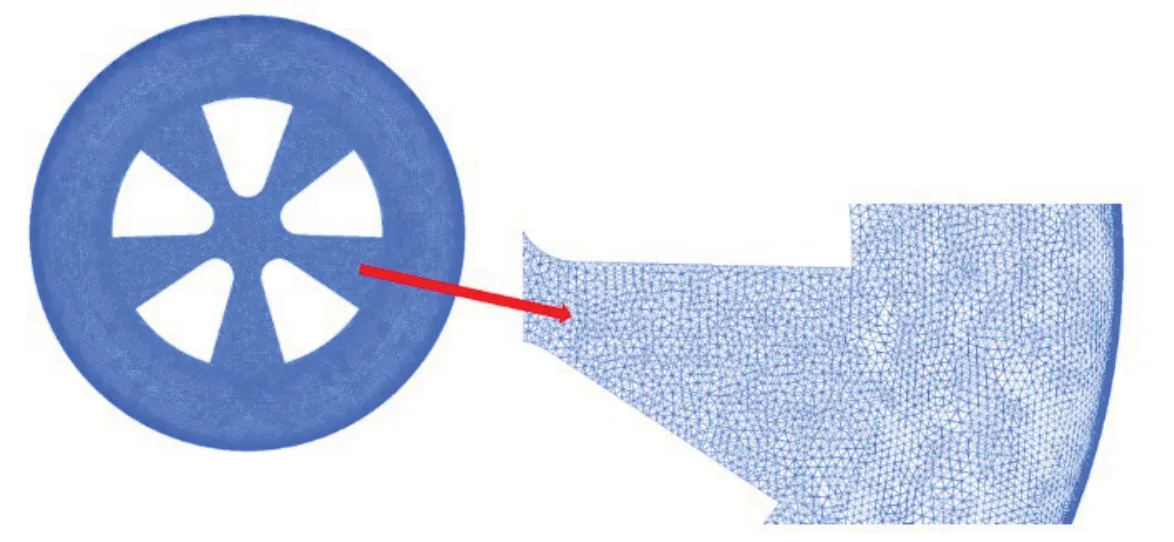

在生成可以计算的体网格之前,需要对车轮几何模型进行表面处理以及拓扑检测,以避免交界面不闭合、曲线重复、曲面不闭合等问题;同时,考虑到分析独立车轮的精度要求,需要将车轮面网格划分得更加细腻。如图3所示,本文选取将车轮面网格划分为4 mm。

图2 计算域示意图

图3 车轮面网格

由于车轮的外流场主要受轮腔和车轮自身的影响,因此,为了精确地求解车轮周围的流场,应采用不同的密度盒使转动车轮周围的网格尺寸变小。在合适的网格数量下,能够保证旋转车轮周围的网格质量。本文采用三层加密策略:第一层加密区域网格大小为6 mm;第二层加密区域网格大小为12 mm;第三层加密区域网格大小为30 mm。同时,在近壁面设置边界层,边界层第一层厚度为1 mm,共5层,网格量控制在合理范围内。

如图4所示,为最后形成的加密区域(密度盒1、密度盒2和密度盒3)。

图4 旋转车轮计算域设置

1.3 计算方法及边界条件设置

利用ANSYSFLUENT软件,基于分离压力的求解器计算,离散方法选择二阶迎风;同时,选择用于压力-速度耦合的标准SIMPLEC算法。车轮旋转时的局部密度变化,特别是靠近地面区域的变化,可能对流动有轻微影响,而空气属于不可压缩范围;所以,计算模型可选择三维定常不可压缩粘性流动,采用三维不可压缩雷诺平均N-S方程,流场计算选用RNGk-ε湍流模型[10]。相较于标准k-ε模型,RNGk-ε湍流模型可以更好地处理高应变率及流线弯曲程度较大的流动。

计算域入口为速度入口,出口采用压力出口,计算域顶面及侧面为固定无滑移壁面,地面为移动无滑移壁面[11]。为了在模拟中将车轮的旋转这一实际问题考虑在内,使仿真模拟更加接近真实情况,将车轮设置成多参考坐标系旋转壁面(MRF)条件。如表1所示,为具体边界条件。

表1 仿真边界条件设置

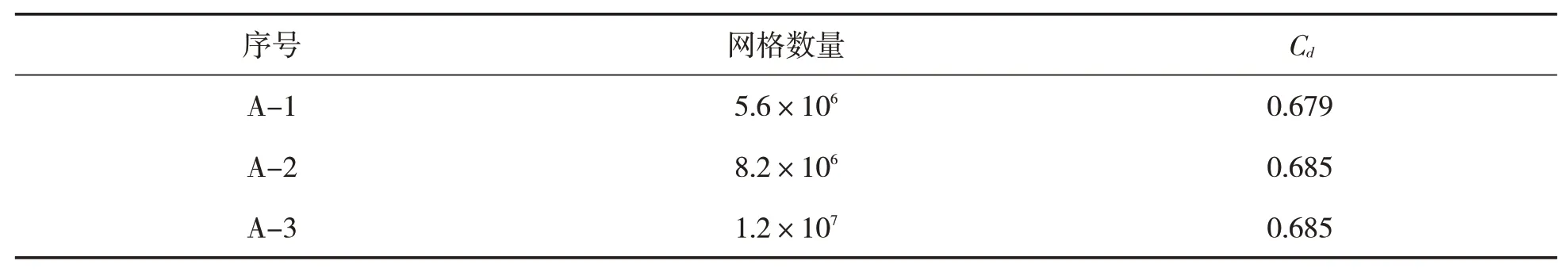

1.4 网格无关性验证

为了更好地模拟车轮旋转时表面及周围的流场状态,同时节约计算时间,对A型面车轮的网格采用了不同的加密方案。如表2所示,为仿真模拟后的计算结果。由表2可知,8.2×106的网格计算结果与1.2×107的网格计算基本一致,Cd值已经达到稳定。为节省资源和计算时间,三种不同型面的网格划分均采用A-2加密方案,计算模型均采用8.2×106左右的网格数量。

表2 网格无关性验证

2 计算结果比较与分析

2.1 气动力分析

在轮辐开口面积相同的情况下,改变不同型面。如图5所示,为三种不同型面车轮气动阻力系数和升力系数。由图5可见:B型面车轮气动阻力最大;C型面车轮气动阻力最小,相较于另外两种型面车轮,其气动阻力分别减小约1.6%、5.7%,而不同型面引起的升力变化近乎于0。

图5 不同轮辐型面气动阻力系数和升力系数

2.2 压力分析

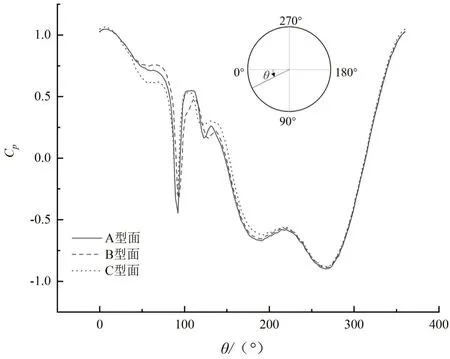

如图6所示,为不同型面车轮中心线平均压力系数曲线。三个不同型面车轮最大正压系数值都在1.0处,最大负压均出现在270°附近,这与英国达勒姆大学的Mears等人的研究趋势相似。车轮顶部270°附近最低压力系数处,被称为负压峰值。由图6可知,三种不同轮辐型面车轮在尾部(100°~270°)区域,平均压力系数Cp分布几乎相同,其差异和空气动力特性主要取决于雷诺数和车轮形状(纵横比和胎肩)。

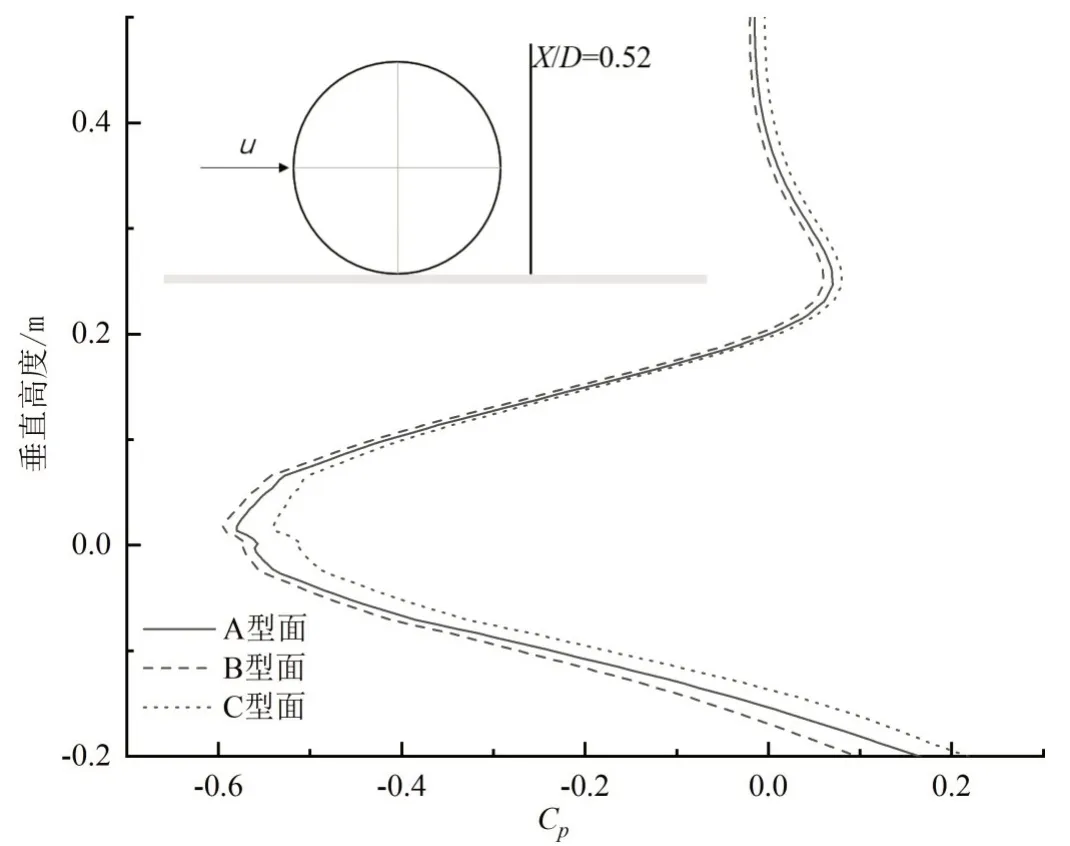

如图7所示,为X=0.52D处各车轮垂直高度压力分布曲线。其中:X表示距离车轮中心的水平距离;D表示车轮的直径。在各车轮后X=0.52D处设置压力系数提取探测线,以查看车轮后部的压力变化。根据图7可以看出:贴近地面处均为正压,远离地面处Cp值近乎为0,由地面向上三个车轮的压力变化都呈现先减小后增加的趋势;在车轮尾部X/D=0.52的相同高度处,C型面车轮的压力系数要高于其他两个型面的车轮,可见,C型面车轮其尾部的低压中心相对于其他两个型面,距离旋转车轮尾部更远,从而降低了车轮的气动阻力。

图6 车轮模型中心线平均压力系数Cp分布

图7 X/D=0.52处各车轮垂直高度压力分布曲线

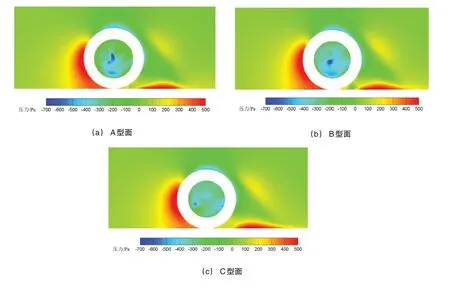

如图8所示,为X=0截面压力云图。从图8可以看出,轮腔内部压力差异很大:C型面车轮的轮腔内部压力接近于0,在轮腔靠近地面处形成了一个较小的涡;而A型面和B型面的车轮均在轮腔中央形成了一个稳定的低压涡;对比三个型面,B型面车轮形成的低压区要明显大于其他两种型面。

涡是湍流场中消耗能量的主要方式之一,也是气动阻力的一个主要来源,涡的结构不同,对气动阻力的影响也有大小。如图9所示,为车轮中心对称面压力云图。可以看出,中心对称面处轮腔内的涡结构区别很大:A、B型面的车轮在轮腔中心各有一个稳定发展的涡,轮腔内的稳定涡造成了大量的能量耗散;C型面车轮并没有在中心部位形成一个稳定的涡,这也是C型面车轮阻力小于其他两个型面的原因。结合图8和图9可以发现,不同型面所导致的轮腔内涡结构差异,是引起车轮气动阻力差异的主要原因。

图8 X=0截面压力云图

图9 车轮中心对称面压力云图

2.3 不同型面车轮表面速度

如图10所示,为车轮表面速度云图。根据图10可以看出:C型面车轮正面轮胎及轮辐的表面速度均高于其他两种型面,使轮辐开口处气流更难流入轮腔内,轮辐外侧的气流较快地沿着轮辐外侧切线流过;B型面车轮表面速度最低,更多气流由开孔处进入轮腔内侧;分析不同车轮型面引起的轮腔内负压区域的大小,得到:B型面>A型面>C型面,即造成气体进入轮腔多少的主要原因是压差;B型面内部负压涡最大,使得气体被吸入轮腔内部,加剧了车轮轮腔内部复杂气流扰动,从而使旋转车轮能量损失增大。

图10 三种型面车轮表面速度云图

2.4 不同型面车轮速度流线

如图11所示,为A、B、C三种型面车轮速度流线,可以比较直观地看出车轮轮腔内气流对车轮气动阻力的影响。图中圈出B型面的流线密度相较于其他两个型面明显最大,对于不可压缩流体,流线越密集,流速越大,说明B型面轮腔内部区域的气流扰动情况最为剧烈。

由图11可知:C型面车轮轮辐外侧气流流入轮腔内流速最慢,所以C型面轮腔内气流扰动相较于其他两个型面较小,虽然也有一个涡,但其涡结构与其他两个型面相比尺寸明显较小;B型面车轮轮腔内有一个稳定发展的涡旋,而且涡最强烈,所以B型面车轮引起的气动阻力最大。不同型面车轮的气流均由轮辐面进入轮腔,最终通过轮腔内侧靠近地面处流出。

图11 三种型面车轮速度流线

3 结论

本文采用RNGk-ε湍流模型,对独立车轮外流场进行三维数值模拟,对比分析了正常工况下三种独立车轮的气动特性,得到以下结论:

(1)总开口面积相同的车轮轮辐,弧线型面有良好的减阻效果,相较于直线和折线型面车轮,其风阻系数分别降低了1.6%和5.6%。

(2)不同车轮轮辐型面直接影响了气体在轮腔内的流动,从而表现出气动力方面的差异;因此,对于轮辐造型设计方面的研究,不仅需要考虑开口面积,还需要考虑不同型面形状对轮腔内气流流动特征的影响。轮辐型面的差异最终会影响车轮的尾流结构和气动特性。