镍基涂层性能研究及其在汽车领域的应用

2022-05-16徐文文韩冰源楚佳杰高祥涵

徐文文,韩冰源,杜 伟,楚佳杰,高祥涵,吴 成

(江苏理工学院 汽车与交通工程学院,江苏 常州 213001)

为响应国家“轻量化”号召,缓解目前世界各国所面临的资源短缺问题,各领域纷纷投入到节能减排的工作中[1]。在汽车领域,发动机各部件多采用轻质铝合金材料,它不仅能提供更大的动能,而且能减少汽车的尾气排放[2-3]。然而,铝合金材料硬度较低,在实际应用中易发生磨损,因此,考虑在其表面制备镍基涂层以增加使用寿命。

目前,在汽车发动机材料中,镍基高温合金材料约占40%[4]。Ni60镍基合金粉末由于综合性能良好、硬度较高、耐磨耐腐蚀性较好,能够适应长时间高温下的工作,因此,在工业、航空航天等领域得到了广泛应用[5]。在Ni60粉末的基础上添加Cu、Mo元素,能增强涂层硬度、结合强度和耐高温性能,如Ni60CuMo可以更广泛地应用于阀门、活塞、气门等易磨损零件的预防性保护和修复工作。

制备涂层的方法很多,热喷涂技术是目前在工业生产、航空航天、医药科学等领域应用最广泛的表面工程技术之一,其中,等离子喷涂技术能够准确控制涂层厚度,适用于多种工况[6-8]。等离子喷涂技术利用等离子弧产生足够的温度,从而能够将喷涂粉末加热至融熔或半熔融状态后高速喷射到基体表面沉积形成涂层。涂层具备成本低、工艺简单及附加值高等优点,且等离子喷涂制备的涂层具有较高的结合强度和硬度[9]。曹玉霞等人[10]采用等离子喷涂技术制备NiCr/Cr3C2复合涂层,结果显示,涂层呈现典型的层状结构,结合强度和显微硬度均呈现较高水平。张晶晶等人[11]采用等离子喷涂技术在镍基高温合金上制备氧化锆涂层,并对涂层进行高温氧化腐蚀测试,结果表明,涂层在经过高温氧化后,表面组织结构依然稳定,涂层与基体之间能够保持良好结合。本文以等离子喷涂Ni60CuMo涂层开展实验并进行相关性能分析,以期为后续研究提供参考。

1 试样制备及试验方法

1.1 试样制备

喷涂试验采用的粉末为Ni60CuMo粉末,其主要化学成分如表1所示。采用电子扫描显微镜对其进行观察,得到粉末的微观形貌图和选区EDS图谱如图1所示。由图1(a)微观形貌可见,粉末大多呈正圆形,球形良好,粒径分布在46~155μm,表面光滑,在喷涂过程中能够保持较好的流动性,不易堵塞喷枪孔道且易控制送粉量。由图1(b)选区EDS图谱可见,图中各元素与粉末出厂时各元素的分布规律相似,且未发现明显氧元素存在,说明喷涂层表面质量较高。

表1 Ni60CuMo粉末主要成分及质量分数

图1 Ni60CuMo粉末微观形貌及选区EDS图谱

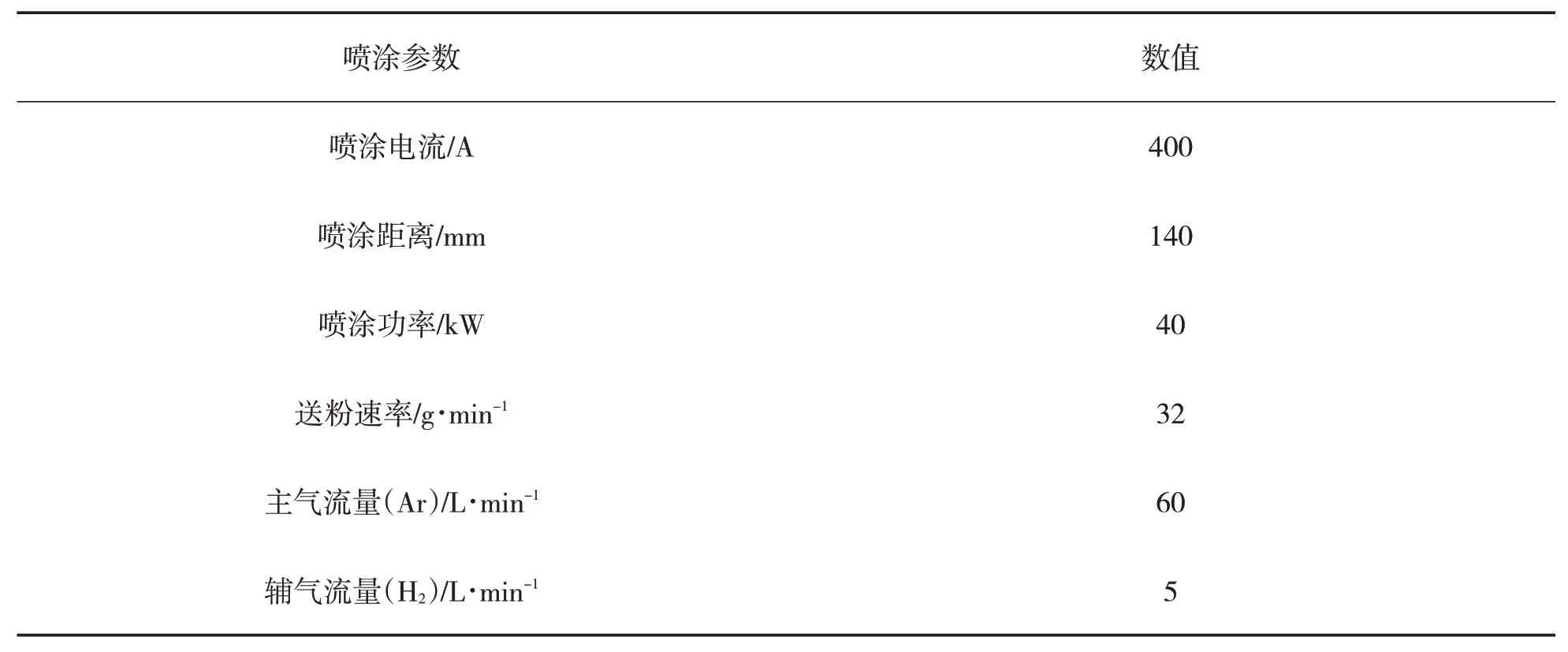

试样基体选择汽车发动机活塞常用的ZL109铝合金,制成的试样尺寸为Φ25.4×5 mm,宏观图如图2所示。基体表面光滑平整,有金属光泽。喷涂前用砂纸打磨试样表面以去除油污、氧化物,再用丙酮进行清洗。采用北京矿冶研究院的美科等离子喷涂设备在试样上进行Ni60CuMo涂层的制备,喷涂工作主气选择Ar气,辅气选择H2,喷涂参数为:喷涂电流400 A;喷涂距离140 mm;喷涂功率40 kW;送粉速率32 g∙min-1;主气流量60 L∙min-1;辅气流量5 L∙min-1。喷涂主要参数如表2所示。

1.2 试验方法

等离子喷涂涂层多为层状结构,涂层的形成过程决定了涂层的结构,本文采用电子扫描电镜(SEM)对喷涂层进行微观组织观察,分析涂层表面、截面微观形貌。当融熔或半融熔粒子沉积到基体上相互挤压、堆叠,会导致涂层中存在一定量的孔隙;因此,实验中有必要采用图像分析软件Image J分析涂层孔隙率。

涂层的显微硬度与工件的使用寿命、耐磨强度等息息相关,测试中选择HVS-1000A维氏硬度仪,利用显微硬度计上的金刚石压头,对涂层试样表面选择5处位置(距离依次相同)进行打点测量,点与点之间的距离至少为压痕对角线的3倍,施加载荷为100 g,加载时间5 s,载荷保持15 s。

涂层的结合强度主要测试涂层在承受拉伸应力时的强度,测试中使用电子万能试验机采用拉伸测试法,将试样有涂层A面和无涂层B面分别使用粘结剂粘贴在拉伸棒上,再放入试验机进行拉伸测试,电脑所记录的拉断时的载荷即为涂层的结合强度。

2 结果与分析

2.1 涂层外观

Ni60CuMo涂层外观如图3所示。涂层呈现浅灰色,表面均匀一致,有较明显的颗粒感,无过烧导致的变色;肉眼可见连续致密,无裂纹、剥落等微缺陷,喷涂效果较好,可以作为试验试样。

表2 喷涂固定参数

图2 试样基体宏观图

图3 涂层表面宏观图

2.2 涂层微观组织

放大200倍下的涂层表面、截面如图4所示。由图4(a)表面微观结构可见,涂层铺展良好,但依然存在部分半融熔状态的颗粒。图4(b)涂层截面微观结构显示:上部黑色带有光亮部分为镶嵌粉,中间浅灰色部分为涂层,下部深灰色部分为基体,涂层与基体结合紧密,界限明显,界面边缘光滑平整,基体和涂层之间是典型的机械结合;涂层厚度均匀,靠近涂层上部存在部分孔洞缺陷;涂层内部无分层现象,无明显裂纹,虽存在部分孔洞,但涂层孔隙率不超过5%,整体致密。

图4 涂层表面、截面微观结构

2.3 显微硬度

在试样和基体截面显微硬度测试打点示意图如图5所示,打点处从左至右分别记为点1、2、3、4、5,得到的基体和涂层硬度值如图6所示。图6显示,涂层的显微硬度值明显高于基体,计算得到基体的平均硬度为134.88 HV,涂层的平均硬度为745.71 HV,是基体的5.5倍。涂层中各点的显微硬度分布不均,未呈现明显的规律,究其原因,可能是由于Ni60CuMo涂层中存在硬度相差较大的Cr、Ni相。

图5 显微硬度测试打点示意图

2.4 结合强度

2.4.1 喷涂涂层结合强度分析

拉伸试验机记录试样在拉断时的最大载荷结果如表3所示。2号试样断面和截面微观组织如图7所示。由图7(a)可见,试样断裂形式为层间断裂,说明涂层之间的结合强度小于粘结剂结合强度。图7(b)显示,从上至下分别是镶样粉、涂层、粘结剂和基体,与图4(b)对比可以发现,涂层的厚度相较于拉伸前显著减小。在参与拉伸试验的三组试样中,2号试样的结合强度值最低,究其原因在于涂层中存在部分半熔颗粒,导致喷涂涂层内部孔隙、孔洞等微缺陷较多,使涂层结构疏松,从而造成基体与涂层的结合力较弱。

图6 涂层显微硬度

表3 涂层拉伸试样结果

2.4.2 喷涂距离对涂层结合强度的影响

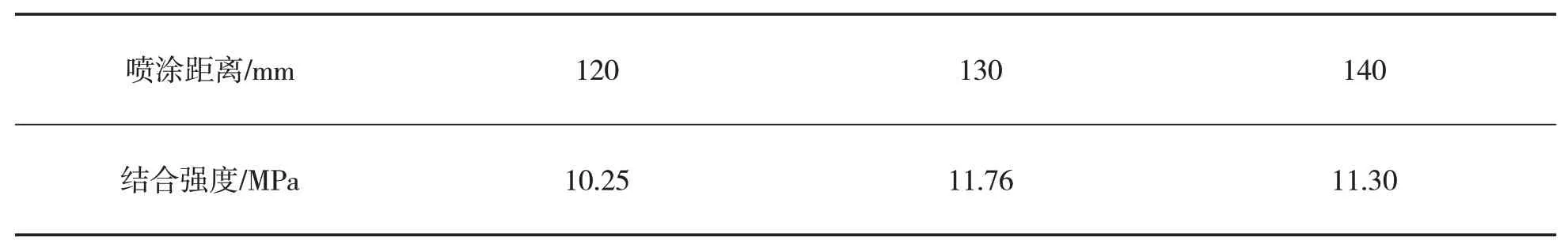

结合强度能够用来表征和评价涂层和基体之间的结合力,良好的结合强度能有效延缓涂层剥落,增加零件的使用寿命。为了探究不同喷涂距离下涂层结合强度的变化情况,在保持其他参数不变的前提下,分别选择喷涂距离为120 mm、130 mm和140 mm喷涂镍基涂层,所得到的平均结合强度如表4所示。

表4 不同喷涂距离下平均结合强度值

根据表4,当喷涂距离从120 mm增大至140 mm时,涂层平均结合强度并非呈现单调增长的趋势,而是先增大后减小,这一结果与涂层的结合性能和粉末粒子的熔融状态有关。表4结果显示:适当的喷涂距离能够提供恰当的焰流温度,从而使射流中的粉末颗粒能充分达到熔融状态,在沉积到基体时具有良好的粘结作用,使获得的涂层具有较高的稳定性;而当喷涂距离较大或较小时,粉末颗粒融化不充分,与熔融粒子碰撞形成孔隙,从而降低涂层与基体之间的结合力。

3 Ni60CuMo涂层在汽车发动机中的应用

当前,汽车工业领域正朝着高性能、低能耗、重环保的方向发展,这就对发动机的材料、使用寿命等提出了更高的要求。气缸体、活塞等作为处于极端苛刻条件下工作的发动机核心部件,由于长期承受高负荷和强摩擦,极易发生磨损、断裂等失效问题;因此,为提升发动机服役寿命,研究人员开发出新型镍基高温合金涂层,对其进行再制造修复及生产。

活塞是汽车发动机中必不可少的核心要件,其中,第一道活塞环工作时温度可达250℃,采用Ni60CuMo涂层的活塞环将大幅度延长使用寿命;发动机中的气缸体、气缸盖等易磨损部件也采用了Ni60CuMo涂层,当发动机发生损伤需要再制造时,只需去除旧涂层重新喷涂即可。可见,相较于更换新品,采用Ni60CuMo涂层能够大大降低生产成本,减少环境污染。

4 结论

本文采用等离子喷涂在ZL109基体上制备了Ni60CuMo镍基涂层,并进行涂层外观、显微组织、硬度和结合强度的测试分析。结论如下:

(1)采用等离子喷涂制备的Ni60CuMo涂层组织致密,电子扫描显微镜下涂层截面铺展均匀,无肉眼可见孔隙。

(2)Ni60CuMo涂层显微硬度较高,维氏硬度平均值为745.71 HV,相较于基体,涂层硬度有了大幅度的提高。

(3)Ni60CuMo涂层可以广泛应用于汽车发动机活塞、气缸等易损伤关键件,能有效提升零件使用寿命,降低生产成本,从而避免了资源浪费。