摆线液压马达内花键输出轴冷锻成形工艺与模具研究

2022-05-16王涛刘丹刘百宣孙红星刘华

王涛,刘丹,刘百宣,孙红星,3,刘华

摆线液压马达内花键输出轴冷锻成形工艺与模具研究

王涛1,2,刘丹1,刘百宣1,孙红星1,3,刘华1

(1.郑州机械研究所有限公司,郑州 450001;2.中国机械科学研究总院集团有限公司,北京 100044;3.西安交通大学 机械工程学院,西安 710049)

为了提高摆线液压马达内花键输出轴零件的加工效率及材料利用率、降低生产成本,提出一种冷精密成形的工艺与模具。首先分析了摆线液压马达内花键输出轴的形状特点,初步制定了三工序冷挤压成形工艺:正挤细杆—反挤深孔—反挤花键孔,并通过数值模拟和实物实验对该成形工艺进行分析验证。在工艺实验中发现,采用线切割方法加工的第3序通体花键形状冲头,在与冲头套下端面交界处极易发生断裂。因此对花键冲头的结构和加工方法进行了调整,将冲头整体设计为圆柱台阶状,头部采用电火花加工方法加工一段花键形状,花键与圆柱部分采用锥角过渡。实验结果显示,锻件成形工艺稳定,成形锻件精度较高,改进后的冲头寿命较高。内花键输出轴成形工艺可行,改进的冲头结构降低了冲头产生应力集中的风险,提高了抵御偏载力的能力,成形工艺与模具满足了批量生产的考核。

输出轴;内花键;冷挤压;冲头;断裂

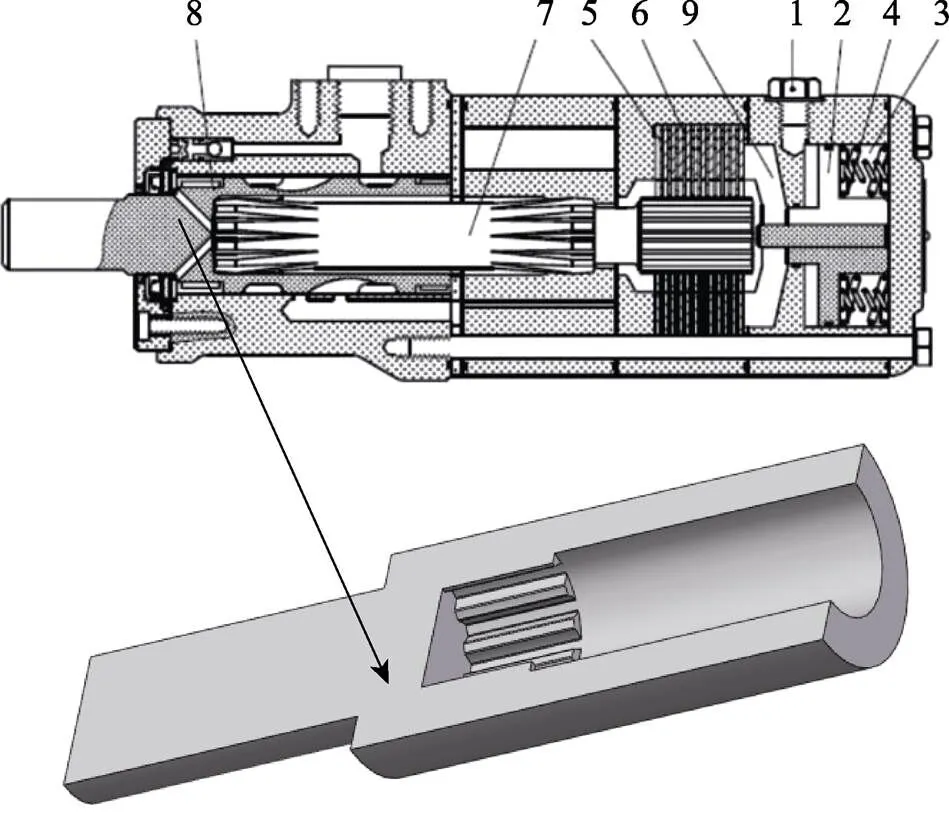

摆线液压马达具有体积小、质量轻、转速范围广、可无级调速、安装布置方便、转动惯性小等特点,广泛用于农业、渔业、轻工业、起重运输、矿山、工程机械等多种机械中,市场需求量极大。文中研究的内花键输出轴为摆线液压马达中的核心部件,如图1所示,起到传递扭矩和转速输出的作用,该零部件对精度要求和力学性能要求较高。该内花键输出轴零件特点为上粗下细,截面变化加大,大端面带深孔且底部需要加工内花键。此类内花键输出轴零件传统的加工方法有2种[1]:一种是通过车削方法将圆棒料外圆尺寸加工完成,在粗外圆一端端面钻出深孔,深孔下端面再钻出底孔后采用插齿方法加工内花键,该方法加工效率低,尤其是插齿工序用时长费用高,且浪费金属材料;另一种是分体加工后焊接为一体的方法,用棒料将内花键下端面以下部分通过车削方法加工成形,另一端通过拉削工艺加工为花键通孔管料,将一端花键孔镗削为圆孔,加工后的2个部分通过焊接工艺连接起来,形成整体的内花键输出轴,该方法加工零件焊接部分连接强度难以保证,材料利用率和加工效率都很低。

冷挤压精密成形工艺技术具有成形精度高、节能节材、生产高效等特点,且成形零件内部可形成连续分布的金属流线,有利于提高零件的力学性能。为了提高内花键输出轴加工的材料利用率和加工效率,控制加工成本,提高零件性能,文中探讨采用冷挤压精密成形技术成形该锻件,冷挤压成形可直接成形内花键,成形后的内花键无需后续加工可以直接使用。

1 成形工艺分析

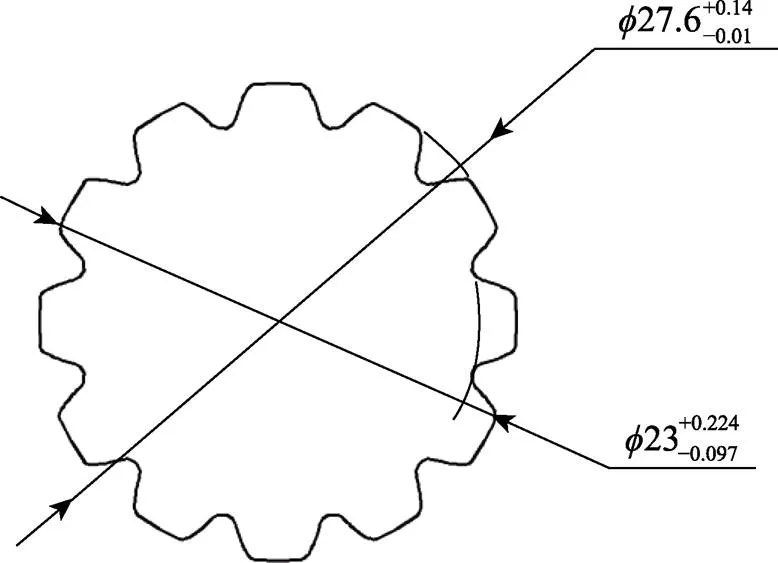

摆线液压马达内花键输出轴锻件为变截面轴类零件,整体为上粗下细,大端面一侧有深孔,且深孔底部分布有花键沉孔。花键参数为:径节12/24、压力角30°、齿数12、配合等级5级,配合类型为齿侧配合,花键形状如图2所示。为保证花键精度拟采用冷锻成形工艺成形该锻件,锻件细杆部位可通过棒料正挤压成形,大端部圆形深孔和花键孔可以通过分步反挤压成形得到,花键沉孔成形后不需加工,通过模具精度和结构保证其形状精度与位置精度。

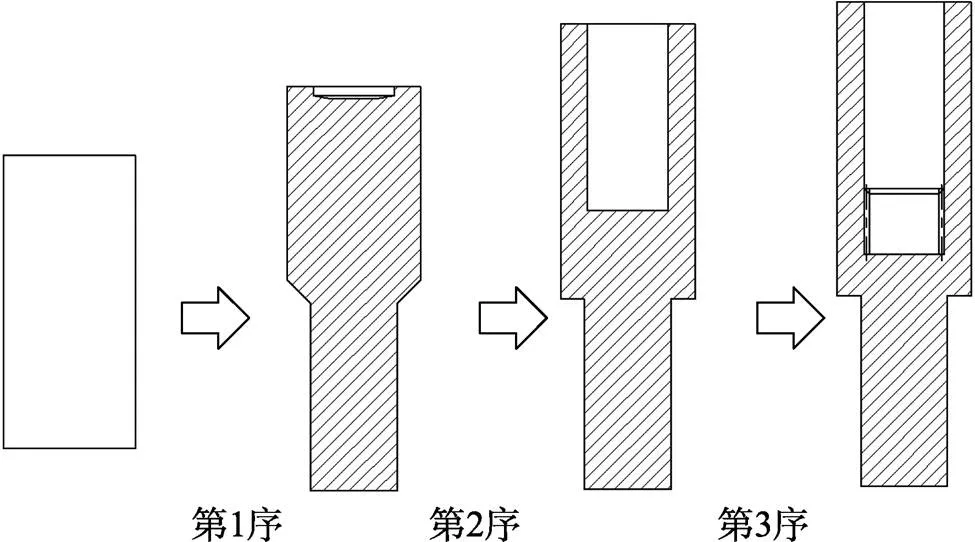

根据以上分析并参照相关文献[2-6],初步拟定了成形工艺,工艺简图如图3所示。成形工艺分为3个工序:(1)第1工序,退火坯料经过润滑后,正挤压成形锻件细杆部分,同时在锻件大端端面部位挤一个圆形浅孔,可以为后续成形存储更多润滑剂;(2)第2工序,第1工序所得坯料经过润滑后,反挤压成形圆形深孔;(3)第3工序,第2工序所得坯料经过润滑后,反挤成形花键孔。该工艺的难点在于第3工序冷挤花键孔时,第2工序造成的沉孔底部加工硬化会导致花键冲头成形力增大,同时反挤花键冲头较长,导致稳定性较差,都会对花键冲头寿命产生重要影响[7]。

图1 内花键输出轴

图2 内花键孔形状

图3 内花键输出轴冷精密成形工艺

2 成形工艺数值模拟

首先,根据设计锻件图确定坯料的尺寸,在三维软件中建模并导入DEFORM模拟软件,3个工序模拟使用一个凹模结构,通过更换3个工序的冲头实现3个工序的挤压。结合实际实验条件,并参考相关文献[8-10],确立数值模拟边界条件如下:坯料网格划分采用四面体网格单元法,划分网格数量为150 000,坯料温度为20 ℃,坯料与模具的摩擦因数设置为0.12,冲头挤压速度为15 mm/s。

在DEFORM‒3D后处理中观察锻件成形过程如下。

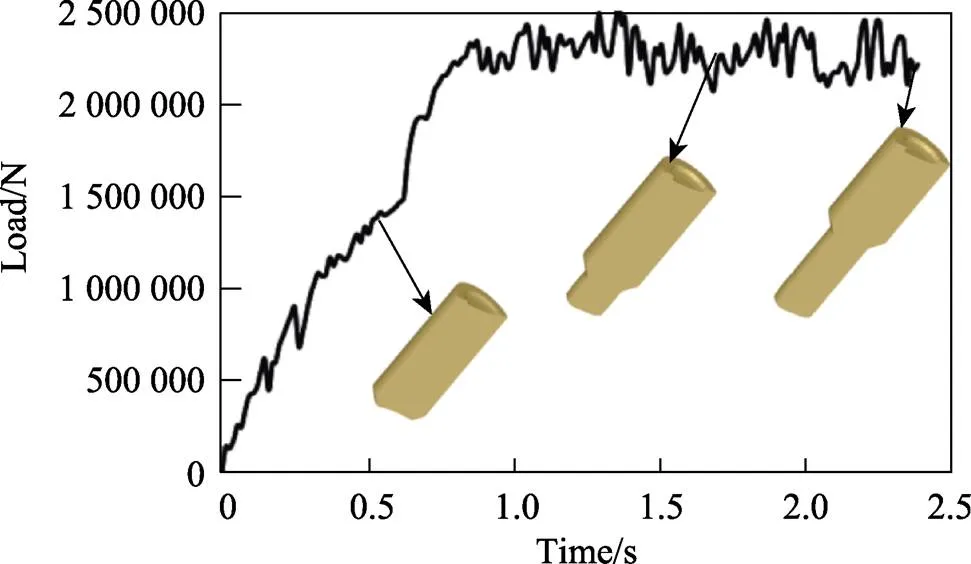

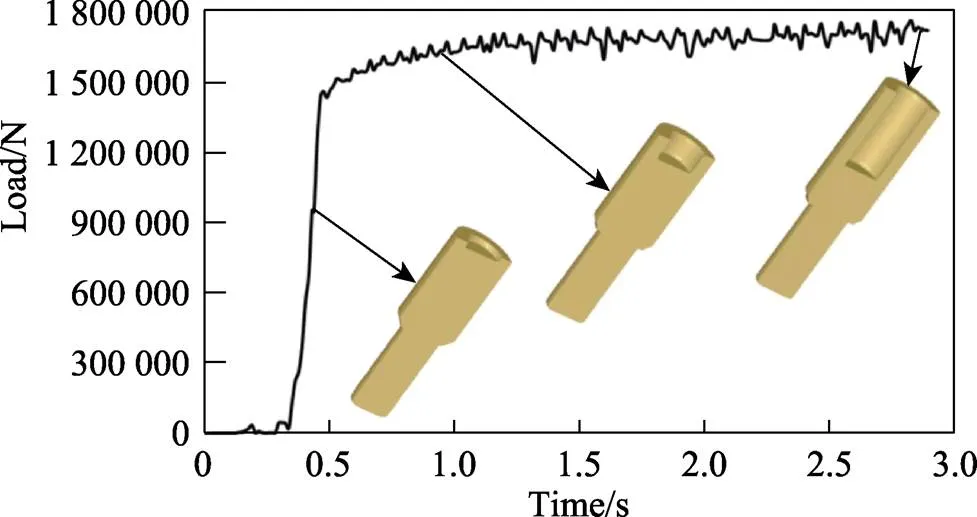

1)第1序成形过程及冲头受力情况如图4所示。1序挤压冲头接触坯料后在接触面形成浅坑,同时下端坯料在凹模锥角处逐渐减径变形,随着冲头向下挤压,坯料上端面浅坑完全成形,细杆部分逐渐从模具锥角下端的正挤减径带挤出,冲头持续下压直至细杆部位成形到要求尺寸。第1序冲头受力的时间‒载荷曲线显示,挤压开始后冲头受力逐渐增大,当细杆杆部正挤成形开始后,冲头受力较为稳定,冲头正挤受力最大为2 460 kN,此时冲头单位面积受力为1 547 MPa。

图4 第1工序成形冲头受力时间–载荷曲线

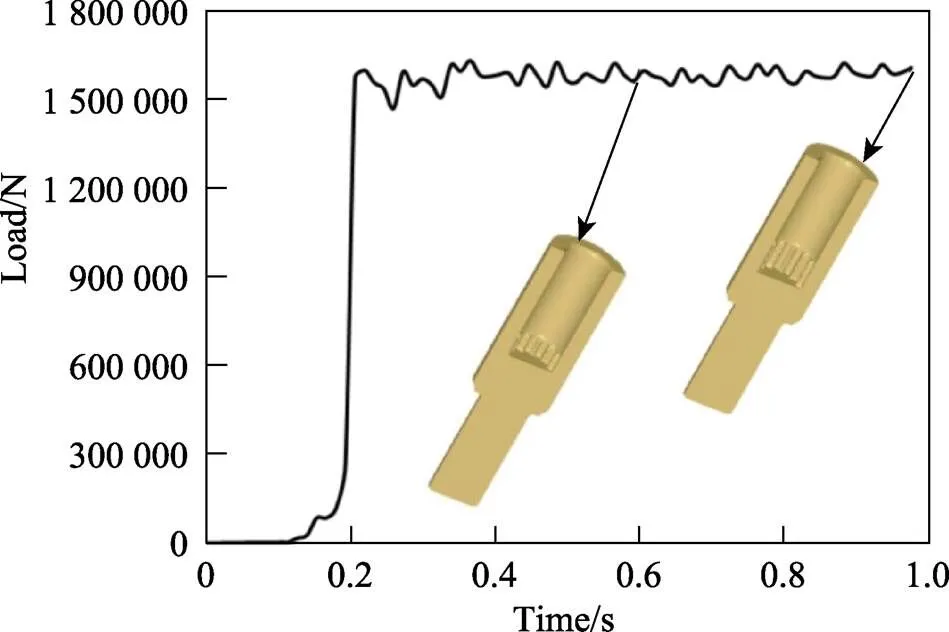

2)第2序成形过程及冲头受力情况如图5所示。2序挤压冲头下端带有成形韧带,结构简单。当冲头接触到坯料上端面的浅坑底面后,挤压力迅速上升,当压力达到约1 750 kN时反挤成形开始,随着冲头的下压,深孔逐渐成形,冲头单位面积受力约为2 784 MPa。

3)第3序成形过程及冲头受力情况如图6所示。3序挤压冲头为整体花键形状,头部带有反挤压韧带。当冲头接触到深孔底面后,挤压力迅速上升,当压力达到约1 660 kN时花键孔反挤成形开始,随着冲头的挤压,花键沉孔逐渐成形,冲头单位面积受力约为3 074 MPa。

图5 第2工序成形冲头受力时间–载荷曲线

图6 第3工序成形冲头受力时间‒载荷曲线

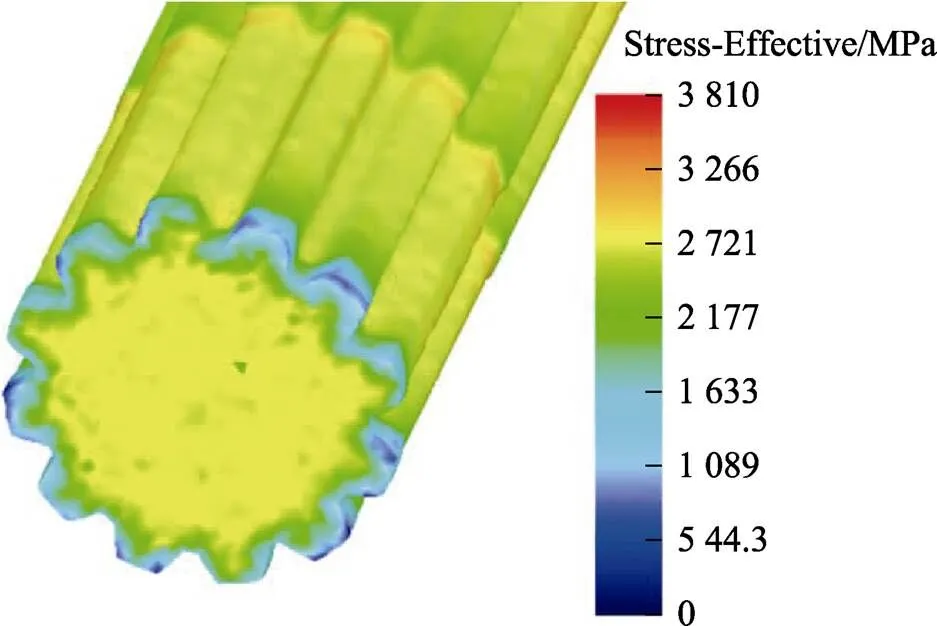

冲头形状为复杂的花键形状,受力较为复杂,为了确保冲头满足成形需要,对花键冲头进行了强度模拟计算,将挤压成形力反向施加到花键冲头上,其冲头受力结果如图7所示。等效应力最大位置位于冲头下端部韧带腐蚀区与上部花键杆部交界位置,等效应力达到了3 100 MPa,一般模具材料的抗弯强度为250~3 500 MPa,花键冲头的最大局部等效应力未超出材料的抗弯强度,该冲头满足使用要求。

图7 第3工序成形冲头的等效应力

3 工艺实验

对摆线液压马达内花键输出轴初步拟定的成形工艺进行了数值模拟研究,模拟结果表明成形工艺可行,为了进一步验证工艺的可行性进行了工艺实验。第3序冷挤工序都在315 t压机上完成,锻坯为45 mm的20CrMnTi圆钢,经过完全退火软化,退火硬度为135~145HB,退火后抛丸去除表面氧化皮,使用高分子润滑剂润滑锻坯[11-12]。第1序挤压成形力较大,成形凹模采用3层预应力圈结构形式[13],凹模模芯选用模具钢LD,热处理硬度为60~62HRC,减径部位加工有宽为2.5 mm的韧带,中圈材料选用H13钢,热处理硬度为45~48HRC,外圈材料选用40Cr钢,热处理硬度为38~42HRC,成形冲头使用模具钢LD,热处理硬度为61~63HRC。第2序和第3序凹模受力较小,采用2层预应力圈结构形式,凹模模芯选用模具钢LD,热处理硬度为60~62HRC,外圈材料选用40Cr钢,热处理硬度为38~42HRC,成形冲头单位面积受力较大,所以使用了高速钢W6Mo5Cr4V2,热处理硬度为61~63HRC,该材料经过热处理后抗弯强度在3 500 MPa以上,足以满足模拟计算要求,冲头挤压头部都设置有韧带结构。第3序花键冲头精度要求较高,采用了慢走丝线切割方法加工,花键尾部磨削一定锥度,压入冲头套中使用。

内花键输出轴各工序成形坯料如图8所示,可以看出成形过程与数值模拟基本一致,第1序成形力为2 400 kN,第2序成形力为1 680 kN,第3序成形力为1 590 kN,实际成形力也与数值模拟结果基本一致。成形锻件填充非常充分,成形后的内花键沉孔通过了通规、止规等量具检验,锻件的形状尺寸满足图纸要求。

图8 各工序成形锻件

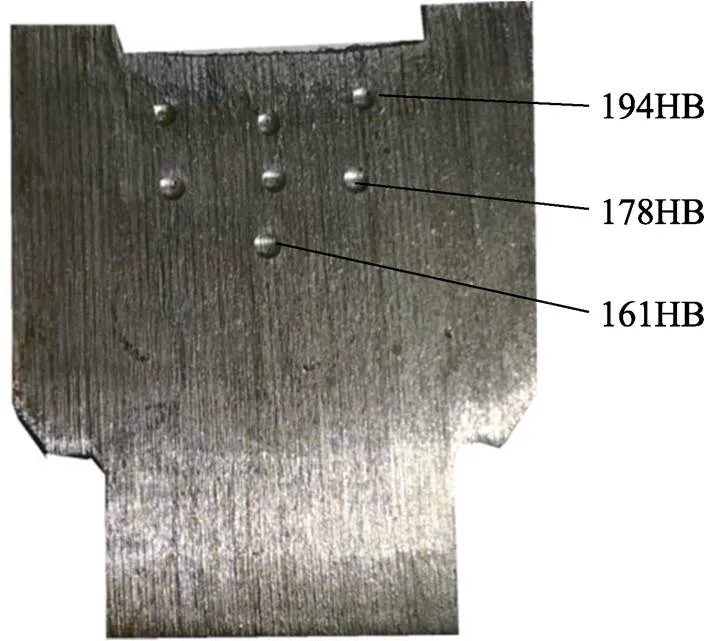

在小批量试生产过程中发现,第3序花键冲头寿命极低,花键冲头经常在位于冲头套下端面的位置发生断裂,如图9所示,断裂位置非常集中。经过分析认为,花键冲头为整体花键形状,冲头形状较为复杂,相较于形状简单的冲头更容易形成应力集中点,尤其在花键冲头伸出冲头套下端面的位置,冲头花键的齿顶与冲头套内孔口部尖角接触,使应力集中点更为容易产生。由于第3序成形冲头较长,冲头易因偏载问题发生断裂,冲头磨削锥角磨偏、坯料润滑不均匀、压机震动等因素都可能造成偏载现象。此外,在第3序成形时,坯料经过2次冷变形发生了加工硬化现象,尤其是在第3序的成形位置,即圆形沉孔底部位置处,加工硬化严重,图10为实际取样测量结果,加工硬化导致了冲头单位面积受力较大。

图9 第3工序断裂冲头

图10 花键成形位置硬度检测

综上所述,工艺实验证明内花键输出轴的拟定成形工艺可行,成形锻件满足使用要求,但第3序所采用的通体花键形状冲头使用寿命非常低,需要对第3序的成形冲头进行改进,以满足输出轴批量生产的目的。

4 成形模具改进

为了解决第3序花键冲头寿命低的问题,通过上述分析,认为需要降低花键冲头与冲头套结合处应力集中的概率。重新设计了花键反挤冲头结构[14-16],将冲头头部设计为花键形状,后部为阶梯形圆柱状,冲头花键部分长度比花键孔深长8 mm,花键部分与后部圆柱部分通过锥角过渡。该结构冲头的花键部分若先进行铣削加工后进行热处理,则热处理变形会导致花键精度无法保证;若采用先热处理后硬铣削的方法加工,由于热处理后冲头材料硬度高,花键尺寸较为精细,需要硬度非常高的细小铣刀,其加工费用非常高。为了降低成本,该冲头的花键部分可以通过电火花加工实现,后续通过化学腐蚀方法加工韧带,改进后的花键冲头如图11所示。该冲头结构使冲头的圆柱部分与冲头套孔口接触,有效降低了应力集中点出现的概率,提高了冲头的抗偏载能力,而且该冲头尾部也不需要磨削锥角,降低了加工误差带来的冲头偏载风险。使用改进后的冲头进行批量生产实验,冲头寿命达到了一万件以上,最终的失效形式为磨损,冲头磨损导致花键尺寸超差,该冲头结构可以满足批量生产的需要。

5 结论

分析了摆线液压马达内花键输出轴的形状特点,初步制定了冷挤压成形工艺,经过数值模拟、实物实验分析,验证了成形工艺的可行性。在工艺实验中发现采用线切割方法加工的第3序通体花键形状冲头使用寿命极低,为了满足锻件大规模生产的需要,对花键冲头的结构和加工方法进行调整,冲头整体设计为圆柱台阶状,头部采用电火花加工方法加工一段花键形状,花键与圆柱部分采用锥角过渡。该冲头结构降低了冲头套下端面与冲头交界处应力集中的风险,提高了抵御偏载力的能力,改进后的第3序花键冲头通过了批量生产的考核。通过理论计算、数值模拟、实验验证,确立了稳定的成形工艺和可靠性较高的模具结构,锻件精度高,成形工艺和模具寿命通过了批量生产考核。

[1] 高东璇, 赵轩, 王春焱. 汽车齿轮传动的渐开线内花键精密加工技术研究[J]. 制造技术与机床, 2019(1): 40-43.

GAO Dong-xuan, ZHAO Xuan, WANG Chun-yan. Research on Involute Inner Spline Precision Machining Technology for Automotive Gear Transmission[J]. Manufacturing Technology & Machine Tool, 2019(1): 40-43.

[2] 刘左发, 冯文杰, 陈莹莹. 离合器外齿毂冷挤压成形工艺参数多目标优化[J]. 塑性工程学报, 2020, 27(4): 13-20.

LIU Zuo-fa, FENG Wen-jie, CHEN Ying-ying. Multi-Objective Optimization of Cold Extrusion Forming Process Parameters for Clutch Outer Gear Hub[J]. Journal of Plasticity Engineering, 2020, 27(4): 13-20.

[3] 周敏. 花键套冷挤压成形工艺方案分析[J]. 锻压技术, 2015, 40(6): 94-97.

ZHOU Min. Analysis on Cold Extrusion Process for Spline Housing[J]. Forging & Stamping Technology, 2015, 40(6): 94-97.

[4] 刘光辉, 刘华, 王涛, 等. 渐开线内花键冷挤压成形工艺研究[J]. 精密成形工程, 2016, 8(1): 67-72.

LIU Guang-hui, LIU Hua, WANG Tao, et al. Research on Cold Extrusion Forming Process of Involute Inner Spline[J]. Journal of Netshape Forming Engineering, 2016, 8(1): 67-72.

[5] 孙宪萍, 刘强强, 杨兵, 等. 杯-杆件有限元数值模拟成形工艺研究[J]. 热加工工艺, 2015, 44(23): 122-126.

SUN Xian-ping, LIU Qiang-qiang, YANG Bing, et al. Study on Forming Process of Cup-Rod Part Finite Element Numerical Simulation[J]. Hot Working Technology, 2015, 44(23): 122-126.

[6] 王勇, 项贺, 王艳阳, 等. 花键套轴向振动冷挤压成形的微观组织预测模型[J]. 塑性工程学报, 2021, 28(5): 202-210.

WANG Yong, XIANG He, WANG Yan-yang, et al. Microstructure Prediction Model for Axial Vibration Cold Extrusion Forming of Spline Sleeve[J]. Journal of Plasticity Engineering, 2021, 28(5): 202-210.

[7] 和南方, 段维峰. 冷挤压凸模失效形式及延寿方法研究[J]. 锻压装备与制造技术, 2009, 44(1): 69-71.

HE Nan-fang, DUAN Wei-feng. The Study on the Failure Formals and the Extension Life Methods of the Extrusion Punch[J]. China Metal Forming Equipment & Manufacturing Technology, 2009, 44(1): 69-71.

[8] KU T W. A Combined Cold Extrusion for a Drive Shaft: A Parametric Study on Tool Geometry[J]. Materials, 2020, 13(10): 2244.

[9] 周凤. 齿轮内花键冷挤压成形工艺及精度控制方法研究[D]. 重庆: 重庆理工大学, 2020: 11-15.

ZHOU Feng. Research on Cold Extrusion Forming and Precision Control Method of Internal Spline of Gear[D]. Chongqing: Chongqing University of Technology, 2020: 11-15.

[10] 时迎宾, 薛世博, 段园培, 等. 新能源汽车4032铝合金涡旋件背压成形数值模拟与实验研究[J]. 精密成形工程, 2020, 12(5): 88-92.

SHI Ying-bin, XUE Shi-bo, DUAN Yuan-pei, et al. Numerical Simulation and Experimental Study on Back Pressure Forming of New Energy Vehicle 4032 Aluminum Alloy Scroll[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 88-92.

[11] CONOR M, JOHN M. Failure Analysis of Cold Forging Dies Using FEA[J]. Journal of Materials Processing Tech, 2001, 117(1): 209-215.

[12] YOSHIHIRO S, ITARU I, TAMOTSU N, et al. Evaluation of Environmentally Friendly Lubricants for Cold Forging[J]. Journal of Materials Processing Tech, 2012, 212(9): 1869-1874.

[13] 洪慎章. 冷挤压实用技术[M]. 北京: 机械工业出版社, 2005.

HONG Shen-zhang. Practical Technology of Cold Extrusion[M]. Beijing: China Machine Press, 2005.

[14] 周宇. X2外齿冲头裂纹分析及寿命改善研究[D]. 武汉: 华中科技大学, 2018: 49-53.

ZHOU Yu. Study on Crack Analysis and Life Improvement of X2 External Tooth Punch[D]. Wuhan: Huazhong University of Science and Technology, 2018: 49-53.

[15] 黄娟, 肖铁忠, 胡小青. 内花键反挤压凸模断裂分析及改进措施[J]. 锻压技术, 2015, 40(8): 87-90.

HUANG Juan, XIAO Tie-zhong, HU Xiao-qing. Analysis and Improvement on Punch Fracture of Inner Spline in Backward Extrusion Process[J]. Forging & Stamping Technology, 2015, 40(8): 87-90.

[16] 张建波, 郝媛, 李开文, 等. 氮气弹簧缸筒热反挤压凸模结构对挤压成形力的影响[J]. 锻压技术, 2021, 46(5): 109-115.

ZHANG Jian-bo, HAO Yuan, LI Kai-wen, et al. Effect of Hot Backward Extrusion Punch Structure of Nitrogen Spring Cylinder on Extrusion Forming Force[J]. Forging & Stamping Technology, 2021, 46(5): 109-115.

Cold Forming Process and Die for Internal Spline Output Shaft in Cycloid Hydraulic Motor

WANG Tao1,2, LIU Dan1, LIU Bai-xuan1, SUN Hong-xing1,3, LIU Hua1

(1. Zhengzhou Research Institute of Mechanical Engineering Co., Ltd., Zhengzhou 450001, China; 2. China Academy of Machinery Science and Technology Group Co., Ltd., Beijing 100044, China; 3. School of Mechanical Engineering, Xi'an Jiaotong University, Xi'an 710049, China)

In order to improve the processing efficiency of the internal spline output shaft in cycloid hydraulic motor, increase the utilization rate of materials and reduce the production cost, cold precision forming process and die are proposed. First,the shape characteristics of the internal spline output shaft in cycloid hydraulic motor were analyzed, a three-step cold extrusion process was preliminarily formulated: direct extrusion of thin rods, indirect extrusion of deep holes, indirect extrusion of spline holes. The feasibility of the forming process was verified by numerical simulation and real experiment analysis. In the process experiment, it was found that the third-step spline shaped punch machined by the wire cutting method was prone to fracture at the lower end face of the punch sleeve. Therefore, the structure and machining method of the spline punch was adjusted. The overall punch was designed as a stepped cylindrical shape, its head was machined by the EDM method as a spline shape, and the spline and cylindrical part adopted taper angle transition. The experimental results show that the forging process is stable, the forging precision is high and the life of the improved punch is long. The forming process of the inner spline output shaft is feasible, the improved punch structure reduces the risk of stress concentration and enhances the ability to resist the unbalanced load. And the forming process and mold life have passed the mass production assessment.

output shaft; internal spline; cold extrusion; punch; fracture

10.3969/j.issn.1674-6457.2022.05.007

TG316

A

1674-6457(2022)05-0042-06

2021–07–06

院所双创基金(152PZDZX007)

王涛(1986—),男,博士生,高级工程师,主要研究方向为高性能锻件控形控性精密成形工艺及专用设备研发。

责任编辑:蒋红晨