基于AMESim自适应大流量安全阀动态特性影响因素研究

2022-05-16高宇龙姚丽英张占东

高宇龙,姚丽英,张占东

(1.山西大同大学教学实验与实训中心,山西大同 037003;2.山西大同大学机电工程学院,山西大同 037003)

现阶段煤炭仍然是我国最经济安全的能源资源,其生产和利用方式向数字化、智能化转型,将物联网、大数据、人工智能、区块链、5G等新技术与传统采矿技术深度融合,推进建设智能化煤矿[1-3]。在智能化综采设备中,液压支架作为“三机配套”设备之一,与采煤机、刮板输送机相互配合共同完成作业空间维护、采煤、落煤、运煤等作业任务[4]。安全阀作为液压支架的主要控制元件,在有冲击地压和坚硬难冒的特殊顶板条件下可以实现对液压支架的安全保护,其动态特性的优劣直接决定其支护性能的可靠性[5]。

目前,大流量安全阀的研究主要集中在单作用阀,对双作用阀的研究较少。其中,宋宇宁[6]研究的双级保护大流量安全阀的一级直动阀存在行程长,动态响应慢,密封效果不良等问题,需继续开展具有优良启闭特性的安全阀。据此,现对结构优化的双级保护大流量安全阀的动态特性进行研究,使安全阀在剧烈高压冲击(50~55 MPa)、较高压扰动(45~50 MPa)两种高压同时冲击下,能开启不同大小流量的卸荷,这样的自适应大流量安全阀更能迎合将来智能开采的需求。

1 工作原理

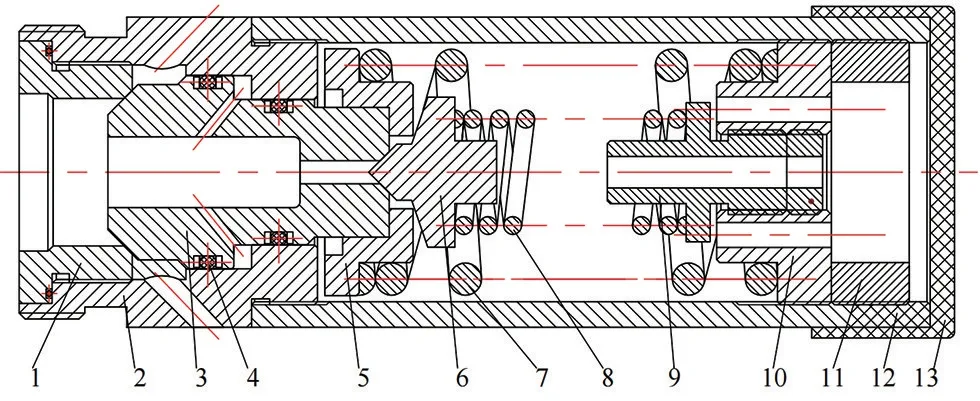

自适应大流量安全阀分为一级普通锥阀和二级平面锥形差动阀,结构如图1。

图1 自适应大流量安全阀结构

一级普通锥阀由锥阀阀芯、一级阀芯弹簧座、阀座、一级阀芯弹簧、一级阀芯弹簧调节座、一级阀芯弹簧调节座止推螺堵组成;二级锥形差动阀由平面锥形差动阀阀芯、二级阀芯弹簧、二级阀芯弹簧座、二级阀芯弹簧调节座、二级阀芯弹簧调节座止推螺堵组成;其余零件还包括阀套、阀座等。当液压支架顶板受到冲击程度较小、采动压力等较高压扰动(45~50 MPa),一级小流量锥阀阀芯开启,通过排放液压系统内小流量的工作液体来缓解立柱回路受到的低压冲击,此时二级差动阀芯任然处于闭合状态;当顶板受到剧烈冲击(50~55 MPa)时,一级阀芯开启的小流量不足以卸压,此时二级阀芯打开,以大流量迅速卸压,从而保证液压支架工作的可靠性。因此,这种自适应大流量安全阀更能适应复杂顶板条件下液压支架的使用环境。

2 仿真模型及参数设置

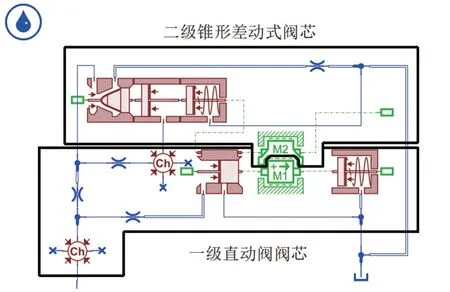

依据自适应大流量安全阀结构及工作原理,并将两级阀芯进行联合仿真,模型如图2。按照设计要求,自适应大流量安全阀的一级锥阀额定开启压力为45 MPa,二级差动锥阀额定开启压力为50 MPa。

图2 自适应大流量安全阀仿真模型

在AMESim 软件的参数设置模式中,将自适应大流量安全阀的结构参数进行相应的设置,其结构参数详细见表1。

表1 自适应大流量安全阀仿真模型参数

此外,工作介质为高水基乳化液,密度值设为998 kg/m3,动力粘度0.051 Pa·s,弹性模量1 980 MPa;流量源设置1个阶段,一级锥阀仿真流量源设置为阶跃信号,值为50 L/min,二级锥形差动阀仿真流量源设置为阶跃信号,值为2 000 L/min,流量冲击时间都设置为0.2 s;计算时间为0.1 s,计算步长为0.000 1 s,选用标准计分器,单次运行,计算允许误差10-5,按动态模式仿真。

3 仿真结果分析

3.1 一级锥阀与一级直动阀的动态特性对比

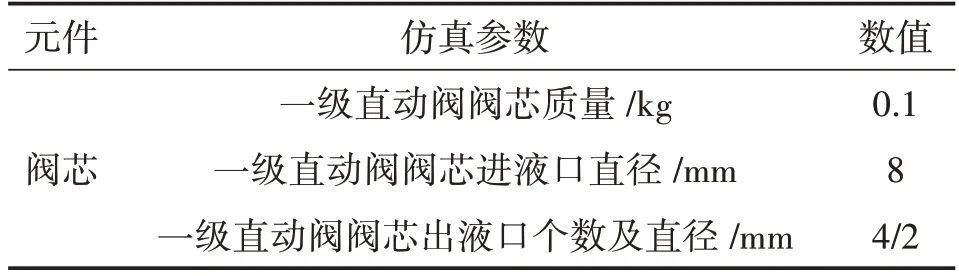

一级直动阀的仿真模型如图3,其仿真参数设置见表2。将设置完成的参数运行仿真后,得出描述一级锥阀及一级直动阀的动态特性相关曲线如图4。

图3 自适应大流量安全阀仿真模型

表2 一级直动阀仿真参数

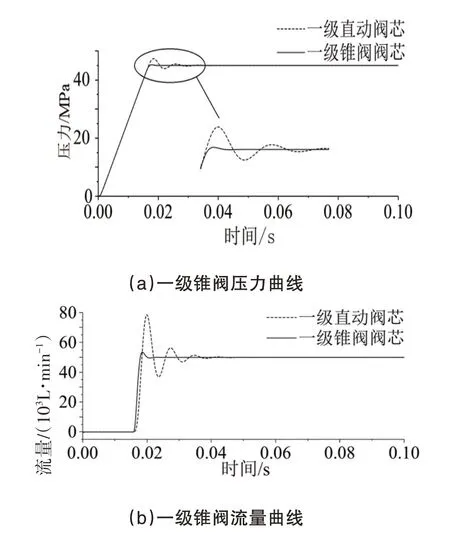

图4 一级锥阀与直动阀动态特性对比仿真曲线

根据图4的压力曲线和流量曲线可知,自适应大流量安全阀的一级锥阀在17 ms 时开启,开启后最大压力可达45.5 MPa,最大流量55 L/min,压力稳定时间6 ms,由此可计算得到一级锥阀的压力超调率为1.1%,流量超调率为10%;一级直动阀的开启时间为18 ms,开启后最大压力可达到48 MPa,最大流量为80 L/min,压力稳定时间为20 ms,同样可得压力超调率为6.7%,流量超调率为60%。通过阀芯位移曲线与阀芯速度曲线可以看出,一级锥阀刚开启时,阀芯产生了非线性振荡,阀芯开度最大可达0.28 mm,达到额定流量50 L/min 时一级锥阀阀芯开度为0.22 mm,一级锥阀阀芯速度最大为0.15 m/s;一级直动阀芯最大开度可达1 mm,一级直动阀阀芯速度最大可达0.4 m/s。

综合分析可知,一级锥阀的压力超调率及流量超调率都低于一级直动阀,压力稳定时间一级锥阀比一级直动阀短,阀芯最大位移及最大速度都是一级锥阀的小,由此可得出优化结构后的一级锥阀具有更加优良的动态特性。

3.2 不同弹簧刚度对二级阀芯动态特性的影响

根据二级阀芯的受力分析可知,二级阀芯弹簧弹力的大小不仅与弹簧刚度成正比,同时与弹簧预压缩量也称正比,如果单一改变弹簧刚度这一参数,阀芯开启压力会受到明显的影响,不符合二级锥形差动阀的额定压力的要求,对阀芯动态特性的影响不能全面反应。

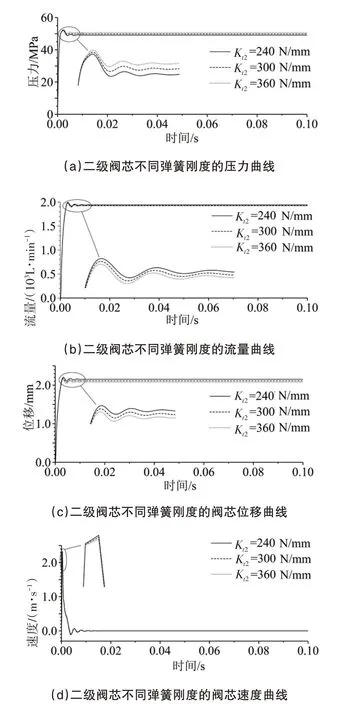

其他仿真参数不变,选取二级阀芯弹簧刚度为240、300、360 N/mm,对应弹簧预压缩量分别为15、12、10 mm,设置完成后分别进行相应的仿真试验,并将不同组的仿真实验结果汇总在一起得出二级阀芯的动态特性曲线如图5。

图5 二级阀芯不同弹簧刚度的动态特性曲线

通过图5可知,增加弹簧刚度的同时减少弹簧预压缩量,使安全阀的额定工作压力仍为50 MPa,二级阀芯压力超调量减小,压力上升时间、压力稳定时间几乎一样。随着弹簧刚度的增大,安全阀的流量超调量有一定程度的降低,同时阀芯在动态平衡过程中最大位移在降低,最大阀芯速度无明显变化,所以在进行二级阀芯弹簧刚度的设计计算及选型时要适当增大弹簧刚度,减少弹簧预压缩量。

3.3 不同差动腔容积对二级阀芯动态特性的影响

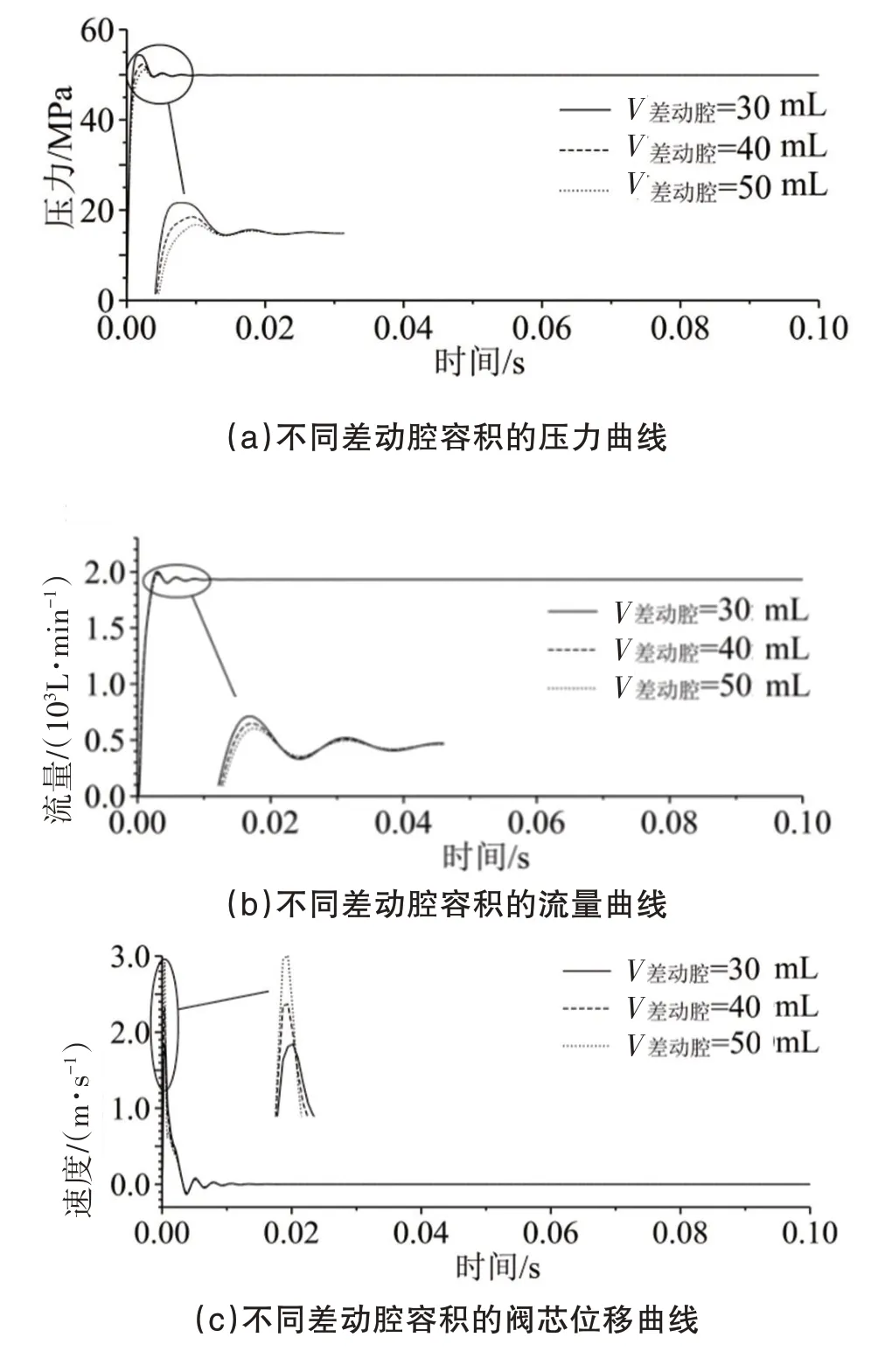

差动腔与二级阀芯进液口在二级阀芯开启过程中存在流体的交换,最终达到稳定状态时二级阀芯的稳定压力与差动腔容积有关。本文设置其他仿真参数不变,将差动腔容积拖入参数研究中并设置差动腔容积分别为30、40、50 mL,在仿真运行设置栏中进行批处理设置并运行,最终得到二级阀芯不同差动腔容积的动态特性曲线如图6。

图6 不同差动腔容积的动态特性曲线

由图6 可知,随着差动腔容积的增加,二级阀芯压力超调量、流量超调量均有一定程度的下降,二级阀芯的位移没有明显变化,但二级阀芯的最大速度增大。因此,为得到优良动态特性的二级锥形差动阀,可适当增大差动腔的容积。

4 结论

针对目前双级保护大流量安全阀一级直动阀存在的不足,对双级保护大流量安全阀进行了结构优化设计及动态特性仿真分析,并将结果进行了分析对比,主要得出以下结论:

(1)将双级保护大流量安全阀一级直动阀优化为一级普通锥阀结构,最终得到动态特性更加优良的自适应大流量安全阀。

(2)借助AMESim 软件对安全阀的仿真分析可知,一级锥阀的压力超调率及流量超调率都低于一级直动阀,压力稳定时间、阀芯最大位移及最大速度都是一级锥阀的小,所以优化结构后的一级锥阀具有更加优良的动态特性。

(3)利用AMESim 软件对安全阀的动态特性仿真分析可知,增大二级阀芯的弹簧刚度及差动腔的容积都可得到动态性能更加优良的自适应大流量安全阀。