固体火箭发动机用钼镧喷管断口形貌及组织分析

2022-05-16林冰涛刘仲位王承阳孙晓霞周淑秋

林冰涛 ,何 君 ,刘仲位 ,王承阳 ,李 明 ,孙晓霞 ,周淑秋 ✉

1) 安泰科技股份有限公司, 北京 100081 2) 湖北航天化学技术研究所, 襄阳 441003 3) 中国劳动关系学院, 北京100048

钼是高熔点、高强度金属,具有优良的导电导热性能,是重要的高温合金基体材料。在钼粉中添加适量的稀土元素,如钛、锆、镧等,可以显著提高合金化钼合金的高温性能。近年来的研究表明,在钼中加入少量氧化镧形成钼镧合金,可提高材料的强度,改善材料塑性,具有较高的再结晶温度和高温强度,使材料具有良好的高温力学和工艺性能,可作为高温结构件、舟皿等,被广泛应用于航空航天、电子和能源工业领域。

固体火箭发动机工作时,喷管不仅要承受超高过载冲击,而且还要承受高能推进剂产生的高温、高压和高速燃气所携带的固体颗粒的冲刷烧蚀,因此要求喷管喉衬材料具备良好的耐高温烧蚀性能和耐冲刷烧蚀性能。目前对钨渗铜、C/C作喷管材料的研究比较多[1–4],钼镧合金用作喷管材料的研究很少。本文以某型号固体火箭短时发动机用钼镧合金喷管作为研究对象,通过小型固体火箭发动机地面试验平台,结合钼镧合金喷管表面形貌,对比分析了试样不同位置的金相组织和力学性能测试结果,为后续喷管选择钼镧合金应用提供一定的参考和依据。

1 实验材料及方法

1.1 制备方法

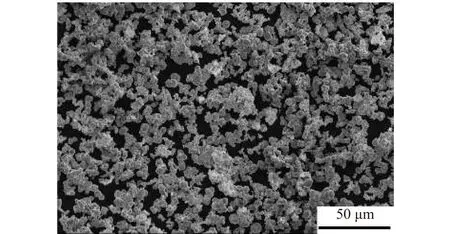

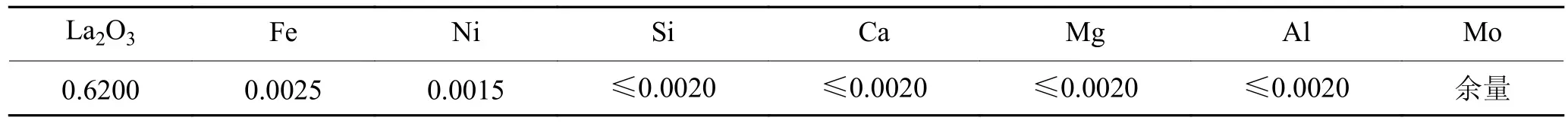

钼镧合金粉末作为原料,粉末扫描电镜(scanning electron microscope,SEM)形貌如图1所示。采用粉末冶金工艺制备钼镧合金棒料,经过粉末合批处理→冷等静压→高温烧结→锻造处理→机械加工→棒料成品的工艺流程,对棒材的主要化学成分检测结果如表1所示。

图1 钼镧合金粉末形貌Fig.1 SEM image of the Mo–La alloy powders

表1 钼镧合金的化学成分(质量分数)Table 1 Chemical composition of the Mo–La alloys %

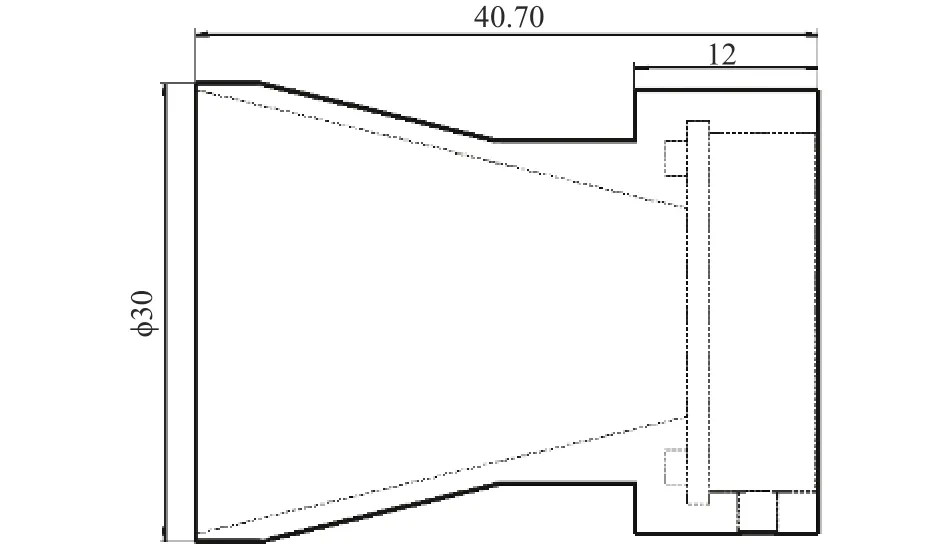

棒料经超声波探伤检验,内部无孔洞、裂纹等明显缺陷。加工完成的喷管成品扩张段的结构示意图见图2,其中绝热层选用高硅氧/酚醛复合材料,喉衬背壁为C/C复合材料,使用高温胶粘接固定,整体结构件作为固体火箭发动机被动热防护喷管进行地面发动机热试车实验。

图2 钼镧喷管扩张段结构示意图(单位:mm)Fig.2 Schematic diagram of the Mo–La nozzles as the expansion section (unit: mm)

1.2 实验方法

钼镧合金喷管扩张段搭载固体火箭发动机进行地面试车实验,采用丁羟复合固体推进剂,在5300 N的平均推力下,理论燃烧室最大压强达10 MPa,燃气温度为3400 K,工作时长2.1 s,发动机药柱设计为内孔及端面燃烧方式。

对试车后的试样进行外观形貌分析和微观组织分析。通过金相法在GX51型光学显微镜下观察烧蚀前后微观组织变化。利用拉伸试验对比常温和1000 ℃下试样的力学性能,分析温度对材料使用的影响。采用FEI vanano450扫描电子显微镜进行材料组织形貌观测及断口分析,对试样进行室温和1000 ℃高温环境下的力学性能测试,进一步获得钼材料的抗烧蚀性能分析。

2 结果与分析

2.1 宏观形貌分析

经过发动机地面实验后的钼镧喷管扩张段外形如图3所示,材料表面无明显裂纹等破坏现象。经测量,实验后钼镧喷管扩张段各项尺寸均无明显变化,内型面形状比较完整,无烧蚀异常,说明在该发动机工况下,试样抗烧蚀性能良好,满足使用需求。

图3 试车后钼镧喷管宏观形貌Fig.3 Macro morphology of the molybdenum lanthanum nozzle after commissioning

2.2 金相形貌分析

发动机地面实验前钼镧合金喷管扩张段原始金相组织如图4所示,可以看出钼镧合金经锻造变形后,烧结状态的等轴晶粒逐渐沿其材料变形方向伸长,呈纤维状分布,晶粒互相并存,晶粒间的结合面积增大,从而增强了晶间结合力,同时减少和消除了材料中的孔隙。单位体积内的晶粒数量越多,变形分布的晶粒就越多,晶粒之间的结合力增强,晶粒内部和晶界附近的变形较均匀,应变程度相差较小,所引起的应力集中程度减弱,对裂纹的敏感性大幅度降低,表现出较好的室温韧性[5–9]。

图4 试验前钼镧合金原始金相组织Fig.4 Original metallographic microstructure of the Mo–La alloys before test

钼镧合金喷管扩张段试验烧蚀后金相照片如图5所示,图中分别显示了喷管喷口、中部、尾部三个部位的金相组织。由图5可以看出,喷管尾部仍呈变形态纤维状组织,喷管口和中部发生了再结晶,晶粒呈现等轴晶趋势,形貌明显区别于烧蚀前原始形貌。

烧蚀过程温度不断升高,尾部气流温度相较于喷口和中部的位置,存在一定温差,升温幅度不同,金相组织有明显差异。受温度影响,晶粒长度方向变短,宽度方向变长,长宽比减小,其形状沿加工方向有变为椭圆的趋势。掺杂的镧元素和基体粉末在高温下扩散速率差异较大,容易造成不均匀扩散,从而形成孔隙;另一方面,基体内存在的气体元素也以孔隙形式存在于坯料内[6–12]。

2.3 力学性能分析

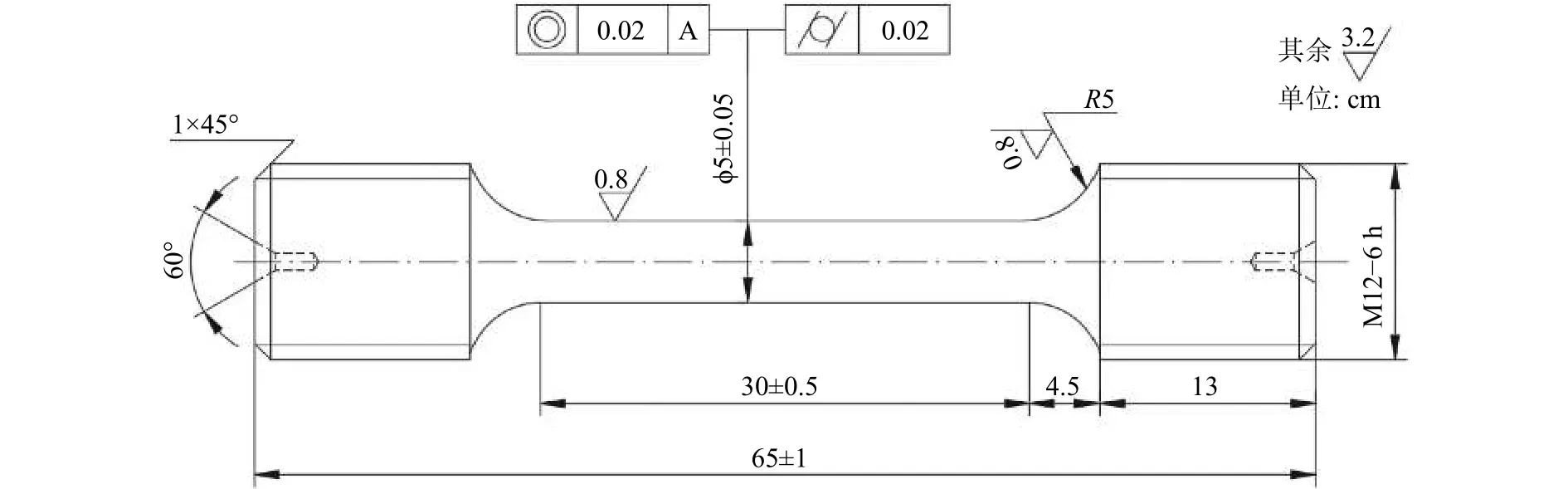

从样品中取样并各加工两根拉伸试样,如图6所示。采用万能电子试验机对试样进行室温和1000 ℃高温环境下的抗拉强度测试,结果见表2。

图6 拉伸试样图Fig.6 Diagram of the tensile specimen

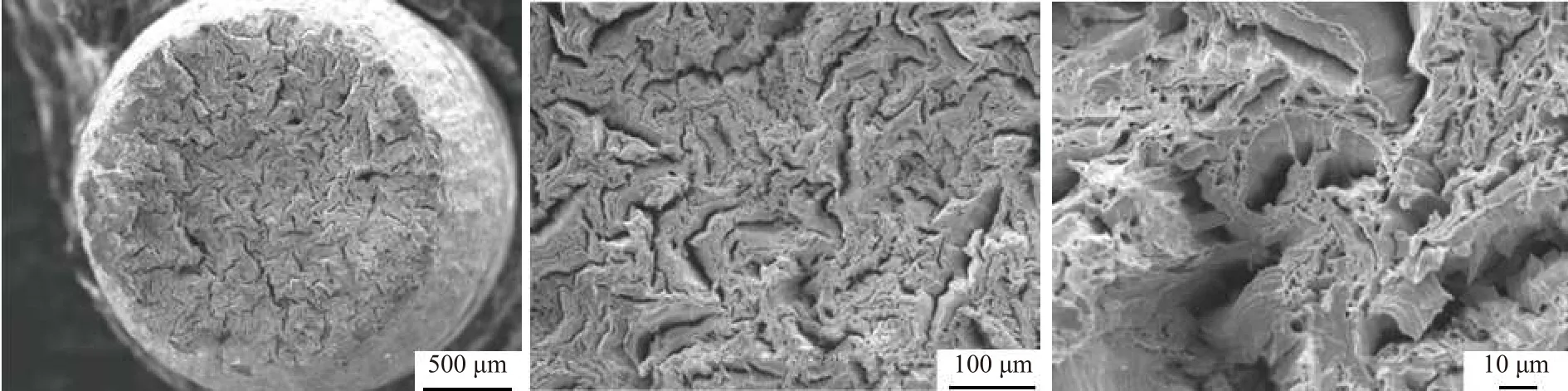

图7为钼镧合金室温拉伸断口形貌,可以看出断口呈塑性断裂,有颈缩和韧窝出现。1000 ℃的高温断口形貌见图8,图中可以看出,与常温断口形貌相比,高温拉伸断口呈颈缩状,表面起伏较大,是典型的等轴韧窝断裂,韧窝深浅差异较大。

图7 室温下拉伸断口形貌图Fig.7 Morphology of the tensile fracture at room temperature

钼镧合金室温下的力学性能表现良好,可能是镧的氧化物粒子周围的微孔松弛机制以及对晶界净化机制的共同作用,达到了对钼的韧化效果。镧的氧化物粒子分布均匀,颗粒细化,使晶界得到净化,提高了晶界强度。位错网的存在使位错分布和塑性变形更均匀,从而缩短了位错滑移面的有效长度,减轻了晶界附近位错塞积,降低了晶界和滑移带附近的位错密度,延缓了裂纹形核的过程,提高了抗拉强度[13–16]。1000 ℃条件下力学性能有所下降,因为当温度升高、晶粒尺寸变大,位错运动的距离也随之变大,位错塞积加强,内部容易产生应力集中,使抗拉强度有所下降。同时位错滑移对变形的控制减弱,滑移面的长度增加,钼镧合金的变形以晶界滑移为主,伸长率降低,塑性有所下降[12–18]。

3 结论

(1)在时长2.1 s,平均推力5300 N,最大压强为10 MPa的固体火箭发动机试验中,钼镧喷管各部分外形尺寸及宏观形貌保持较好,表现出良好的抗烧蚀性能,充分证明钼镧材料可以满足短时固体火箭发动机的使用要求。

(2)试验前后钼镧喷管金相组织发生变化,特别是喷管口和中部区域变化更明显,晶粒发生再结晶变化,由原来细长的变形态纤维状组织转变为等轴晶趋势。

(3)室温和1000 ℃高温下的断口均有颈缩和韧窝现象,室温下表现出更好的力学性能,高温断口下起伏不平,韧窝深浅差异更大。