250 MeV回旋加速器主磁铁系统用DT4锻件制造技术研究

2022-05-16李昌义胡振志王鹏飞苏文博

李昌义 胡振志 王鹏飞 苏文博

(1.河南省大型铸锻件工程技术研究中心,河南 洛阳 471000;2.洛阳中重铸锻有限责任公司,河南 洛阳 471000)

癌症是全球性的主要死亡原因,据世界卫生组织(WHO)统计,约50%~70%的肿瘤需要放疗,其中17.8%常规放疗无效的患者,采用质子放疗可有效治愈。质子放疗作为目前世界上最先进的新型治疗肿瘤方法之一,具有治疗精度高、治疗效果好、患者恢复快、毒副作用小、胖散射少等特点,受到广大肿瘤医疗工作者和患者的欢迎[1]。随着质子治疗相关技术不断成熟,质子治疗逐渐向精准治疗方向升级,在此背景下,市场对质子治疗设备有了更高的要求,推动质子治疗设备不断向小型化、智能化、低成本等方向升级。

全球质子治疗设备核心技术主要掌握在美国、日本、比利时等国家的企业中,为实现质子治疗设备自主生产能力,我国多家研究院都在积极研究开发质子治疗设备,2021年成功实现200 MeV稳定质子束流从治疗室引出,这标志着国产紧凑型超导回旋质子治疗系统研制成功[1]。

质子放疗系统分回旋加速器和同步加速器两种类型,质子的精准控制取决于加速器、束流传递、旋转机架等技术,其中加速器是放疗系统的源头。由于回旋加速器在设备体积、稳定可靠、运行成本等方面的优势,目前全世界近70%的质子治疗加速器都是回旋加速器[2]。

1 回旋加速器原理

质子治疗装置包括医用回旋加速器系统和治疗室两大部分,回旋加速器系统由加速器、能量选择系统和束流输送线3个部分组成,用于产生质子并将其加速到设定能量的装置,包括了真空系统、水冷系统、主磁铁系统、离子源、高频系统等;治疗室用来将得到的束流作用于患者进行治疗。

主磁铁系统是回旋加速器的关键部件,产生满足束流动力学要求的磁场分布,其工作原理为:加速离子的最终能量决定回旋加速器主磁铁的磁极半径及平均磁场大小,要求从中心区到外半径的磁场分布能保持被加速质子的回旋频率与高频频率同步,即等时性磁场要求;磁场沿方向角的变化对旋转的束流提供聚焦力,同时严格控制磁场的谐波分量大小,避免谐波驱动的有害耦合共振,避免质子从加速器中心平面发散而导致束流损失[3]。

2 主磁铁系统主要结构及技术要求

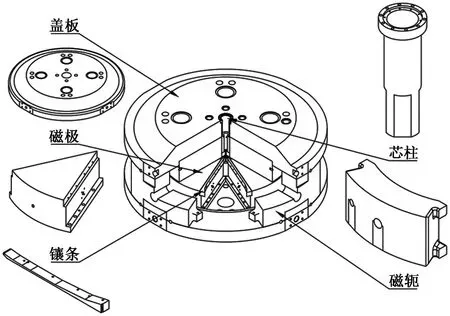

回旋加速器的主磁铁通常分为上下磁极、上下盖板和上下磁轭,其核心部件为磁极和磁轭,生产制造包括锻件毛坯DT4材料冶炼、热加工和主磁铁精加工、装配。强流质子回旋加速器主磁铁系统见图1。

图1 强流质子回旋加速器主磁铁系统Figure 1 Main magnet system of high currentproton cyclotron

2.1 化学成分

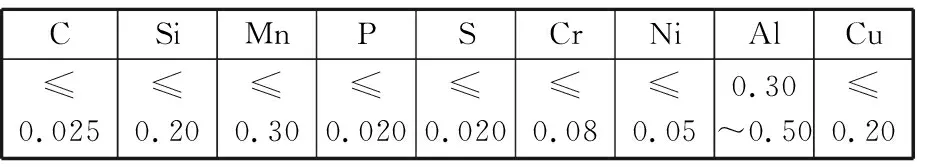

DT4材料化学成分要求见表1。磁极、磁轭锻件不同部位元素含量(至少在相同半径上)的一致性和均匀性控制极其严格,每件磁极化学成分取5根∅50 mm×160 mm棒料,在每根棒料上取2个样品进行化学成分检测分析,对10个取样区域的碳含量进行比较,要求偏差不超过0.01%。每件磁轭化学成分取8根∅50 mm×160 mm棒料,8个取样区域碳含量偏差不超过0.01%。

表1 DT4材料化学成分要求(质量分数,%)Table 1 Chemical composition requirementsof DT4 materials(mass fraction,%)

2.2 超声检测

磁极、磁轭锻件超声检测按照GB/T 6402标准执行,磁轭起始灵敏度∅4 mm,最大缺陷当量不大于∅8 mm,验收级别3级。磁极锻件进行分区无损检测:区域A(0~350 mm)起始灵敏度∅4 mm,最大缺陷当量不大于∅8 mm,验收级别3级;区域B(350~825 mm)起始灵敏度∅2 mm,最大缺陷当量不大于∅4 mm,验收级别2级。

2.3 磁感应强度

保证主磁铁磁场等时性,在材料的B-H曲线(磁感应强度-磁场强度)中,磁场强度H=3500 A/m,磁感应强度B不低于1.8 T。

2.4 加工制造要求

主磁铁精加工后要求螺旋形扇叶之间、上下磁极与上下磁轭部件之间的对称性与一致性。

3 主磁铁系统研究现状及难点

主磁铁系统制造主要选材DT4纯铁,开发初期基本上采用砂型铸造成型方案。由于铸件固有的属性,存在材料冶金缺陷多、制造周期长、焊接工作量较大等问题,现在主要采用钢锭冶炼—锻造成形方案。铸态组织经锻造变形后,由于金属的变形和再结晶,使原来的粗大枝晶和柱状晶粒变为晶粒较细、大小均匀的等轴再结晶组织,使钢锭内原有的偏析、疏松、气孔、夹渣等压实和焊合,组织变得更加紧密,提高金属的塑性和力学性能[4]。

目前,由于国内缺乏相关材料生产经验,多台大型的回旋加速器主磁铁制造存在问题突出,影响加速器总体性能,主要难点:

(1)不同位置取样B-H曲线均匀性要求严格,化学成分控制苛刻。碳含量要求≤0.02%,冶炼过程导致钢水碳含量增加因素较多;Al元素回收率极不稳定,成分控制难度大;VOD后需返回LF提温,易导致钢水碳含量增加。

(2)不同程度的偏析难于控制。磁极、磁轭锻件需要采用百吨级钢锭锻制,钢锭越大,凝固偏析的程度越严重。

(3)锻造极易开裂,操作控制难度大。DT4纯铁材质存在由γ-Fe向α-Fe转变的两相过渡区,在两相区间锻造极易开裂,温度控制尤为关键。

(4)易产生外露夹渣缺陷。钢水Al含量较高,冶炼过程Si含量不易控制,Al极易氧化,且Al2O3粒径细小,不易上浮,影响钢水纯净度。

(5)晶粒度控制难度大。为提高磁性能,晶粒越大越好,但晶粒过于粗大无法准确进行超声检测。

(6)精确控制尺寸难度大。纯铁材质特性,加工过程中进刀量和进给速度控制难度大,加工过程中极易出现无法控制的尺寸超差。

4 磁极、磁轭锻件制造工艺方案

磁极、磁轭锻件主要生产工艺流程为:EBT初炼→LF炉外精炼→真空处理(VOD-VCD-VD)→返LF炉提温→VC真空浇注→热送钢锭→钢锭加热→油压机锻造→空冷→粗加工→超声检测→磁性能退火→半精加工→超声检测→取样测试→精加工→最终检测→试装→成品交货。

4.1 钢水冶炼

电炉配料采用钢板料和优质生铁,以满足残余元素的技术要求;进入精炼后,采用C粉+SiAlCaBa粉脱氧,精炼过程造好还原渣,脱氧剂分批次加入;VOD过程控制供氧流量、压力及真空度,破空后取样分析满足wC≤0.01%,加入Al块调整钢水Al含量和石灰造渣,并进行真空处理;返回LF提温前清扫精炼工位,检查电极,避免提温过程增碳;真空浇注前吹扫浇注系统,避免外来夹杂物进入钢液,开始浇注真空度满足66.7 Pa以下,浇注前期及后期上冒口后适当控流,保证钢水浇注温度及注速[5]。

4.2 油压机锻造

4.2.1 钢锭加热

为达到钢锭加热均匀和心部烧透目的,根据锭型尺寸和材质特点确定各阶段加热升温速率、保温时间及加热温度。同时,为做到温度控制与变形量的最佳匹配,采用不同温控区间的加热制度:主变形阶段采用高温强压法,充分焊合内部铸态缺陷;出成品阶段采用低温锻造,控制晶粒长大。

4.2.2 油压机锻造

结合主磁铁系统DT4材质特点和使用要求,晶粒度越大、磁性能越好,同时为了焊合内部铸态缺陷,便于后续超声检测,在高温区间采用大进砧量和大压下量控制法,充分焊合心部铸态缺陷,采用的锻造工艺路线为:钢锭脱模→热送→加热→压钳口→高温区间WHF镦拔、下料→镦粗、冲孔、扩孔(镦粗、旋压)→低温区间出成品。

4.3 磁性能退火

DT4电磁纯铁属于本质粗晶粒钢,晶粒粗化的主要影响因素是成分组成、加工工艺和热处理工艺,且三个因素共同影响。当纯铁成分和热加工工艺一定时,晶粒大小与磁性热处理温度和保温时间有关,其中热处理温度的影响更敏感,退火温度越高,晶粒越粗大,对磁性能越有利,所以实际退火中采用不发生α→γ相变的最高温度,避免加热及冷却时组织发生相变使晶粒细化[6]。结合工艺试验和生产实际,确定退火工艺温度为950~985℃,达到磁性能最优目标[7-8]。

5 产品检验

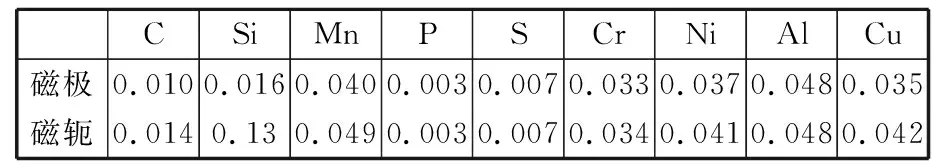

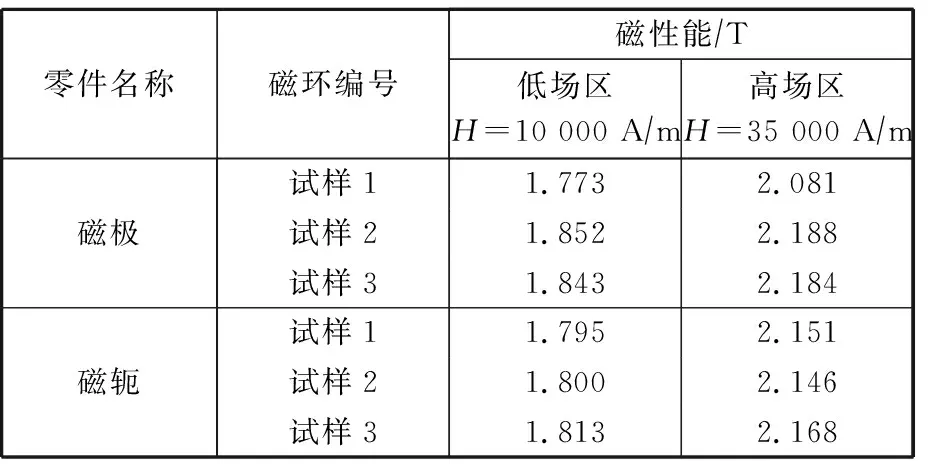

该主磁铁系统磁极、磁轭锻件经加工后超声检测均未发现超标缺陷,符合标准要求。成品化学成分见表2,高低场区磁性能检验结果见表3。

表2 成品化学成分(质量分数,%)Table 2 Chemical composition of finished product(mass fraction, %)

表3 高低场区磁性能检验结果Table 3 Test results of magnetic propertiesin high and low fields

6 结语

250 MeV回旋加速器主磁铁系统技术要求高,关键磁极、磁轭锻件成分、超声检测及磁性能要求苛刻,需要制定合理的冶炼工艺、锻造工艺和可靠的磁性能退火工艺。该批主磁铁系统锻件的成功研制,为国家重大医疗装备国产化提供了充分技术支持,也为后期不同规格的加速器关键锻件制造提供了技术积累。