加氢反应器接管焊缝旋转加热工装的应用

2022-05-16晏君文王迎君金卿王雪骄张力

晏君文 王迎君 金卿 王雪骄 张力

(1.二重(德阳)重型装备有限公司,四川 德阳 618000; 2.二重(镇江)重型装备有限责任公司,江苏 镇江 212000)

随着石化行业对油品的环保要求越来越高,很多老区改造的项目和新立项的项目也随之对石化容器设备的加氢反应器有着超大、超厚的发展趋势要求,为了应对内部介质的腐蚀和高温、高压等恶劣的操作环境,设备的结构也越来越复杂。针对加氢反应器壳体上的接管数量较多的情况,缩短制造周期、满足设计和用户要求,是新的制造难点和挑战。本文研究制作了简单实用的接管旋转加热工装,实现了对接管焊缝的持续加热保温,有效减少了接管焊缝进炉消应热处理的次数,缩短了制造周期,达到了预期目的。

1 问题的提出

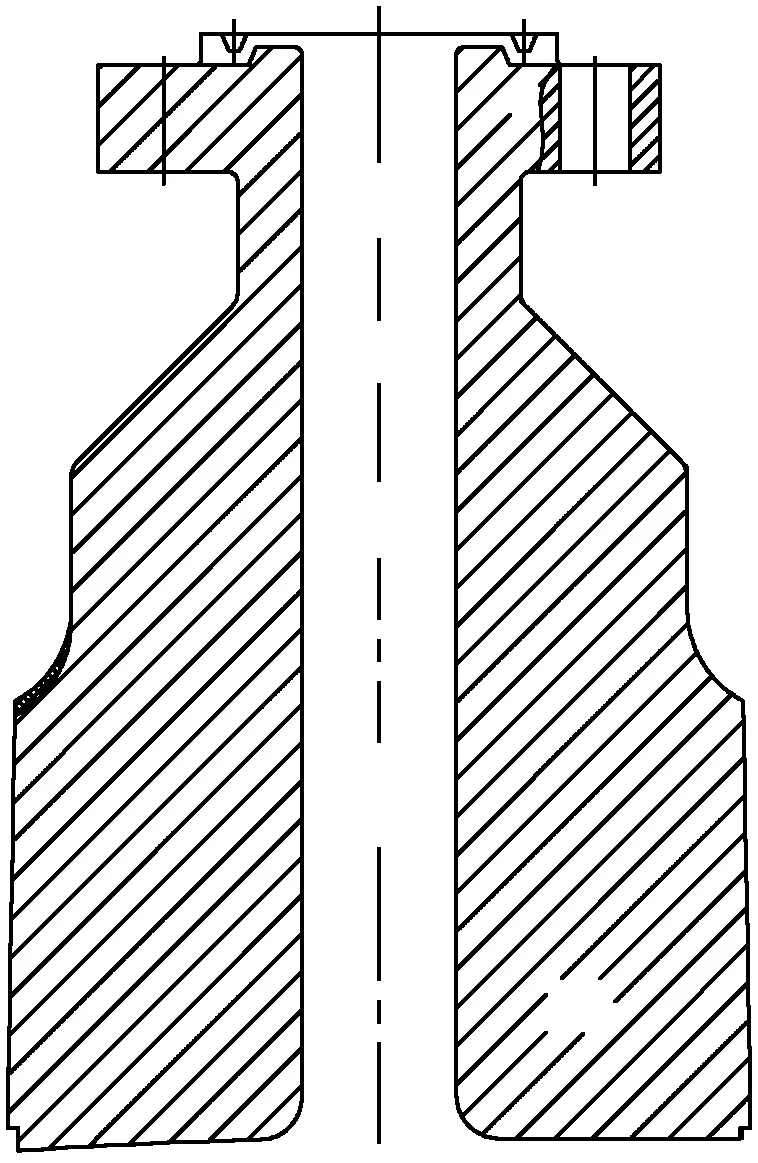

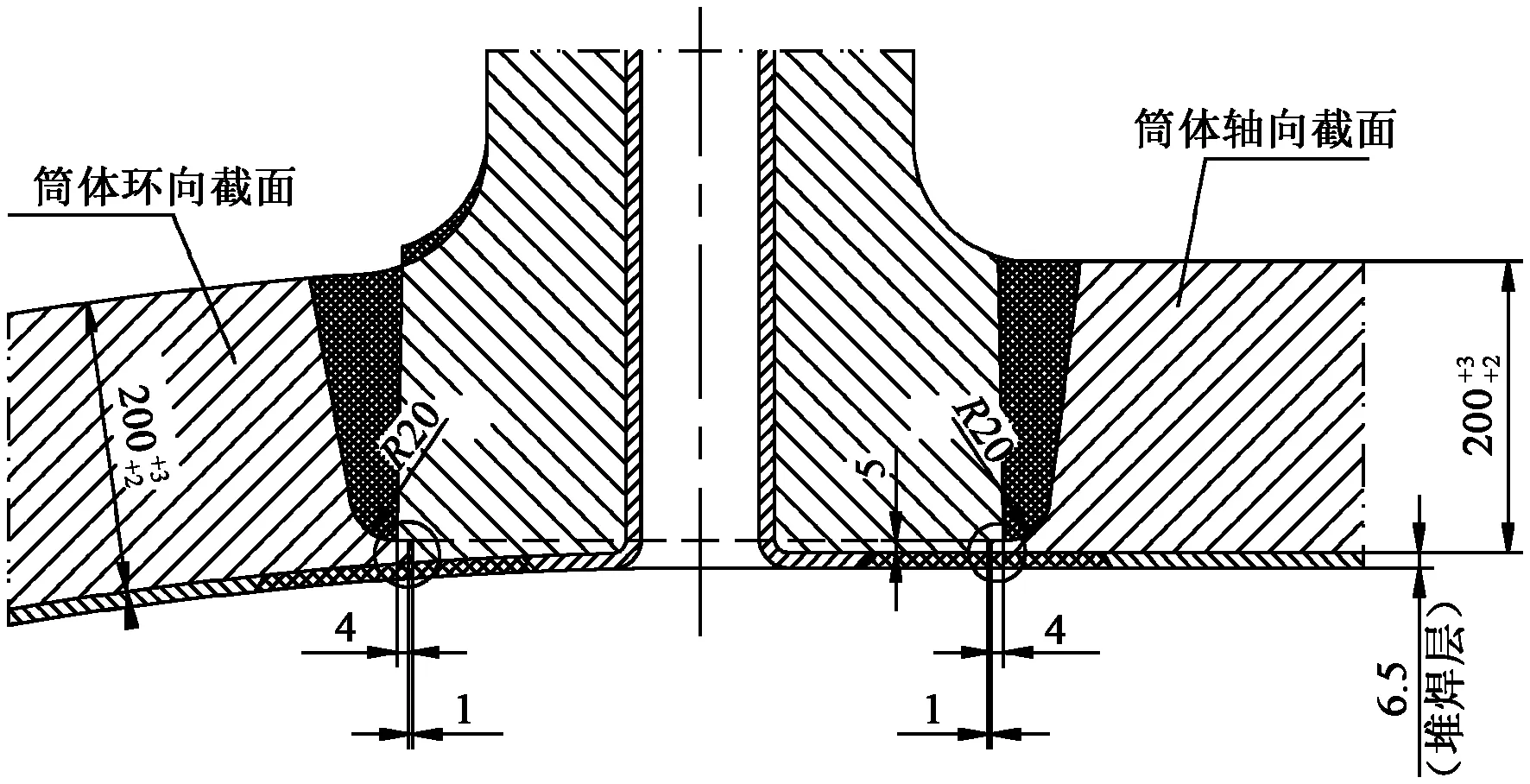

石化容器设备的加氢反应器在高温、高压、强腐蚀的工况下运行,因此,为了保证接管与壳体的结构应力均匀,不出现高应力集中区,一般采取自补强的马鞍形对接结构形式。设备壳体上接管的结构如图1所示,接管与壳体采用U形坡口形式,见图2,均进行马鞍形埋弧焊焊接。接管与壳体连接的制造流程一般为:接管锻件无损检测→精加工→接管内孔及端面堆焊耐腐蚀材料→装配接管与壳体→预热→焊接→消应热处理→无损检测(MT、UT、RT)→随设备PWHT→复检(MT、UT)。

图1 接管结构形式Figure 1 Nozzle structure

图2 接管与壳体的坡口形式Figure 2 Nozzle and groove form of shell

产生冷裂纹的三大因素:拘束度,焊接残余应力以及氢的侵入,在接管与壳体连接焊缝上表现的非常明显,若焊接采取的措施不当,该部位的焊接接头很容易产生焊接冷裂纹。因此,设计和图纸技术条件中一般都有如下要求:“基体金属在焊接过程中和焊接后,应保持预热温度直至消氢热处理(DHT)、中间消除应力热处理(ISR)或最终焊后热处理(PWHT)。所有高应力区域(如接管与壳体的焊接接头),不得以消氢热处理(DHT)代替中间消除应力热处理(ISR)。”

因此,接管与壳体焊接完成后进行中间消应热处理成为必不可少的一道工序,一方面热处理可以消除部分的焊接残余应力,缓解拘束程度,另一方面高温下可以将焊缝中的残余氢快速逸出,从而大大降低冷裂纹出现的几率,故接管与壳体焊接完成后中间消应热处理成为焊接质量和生产进度的关键保证。

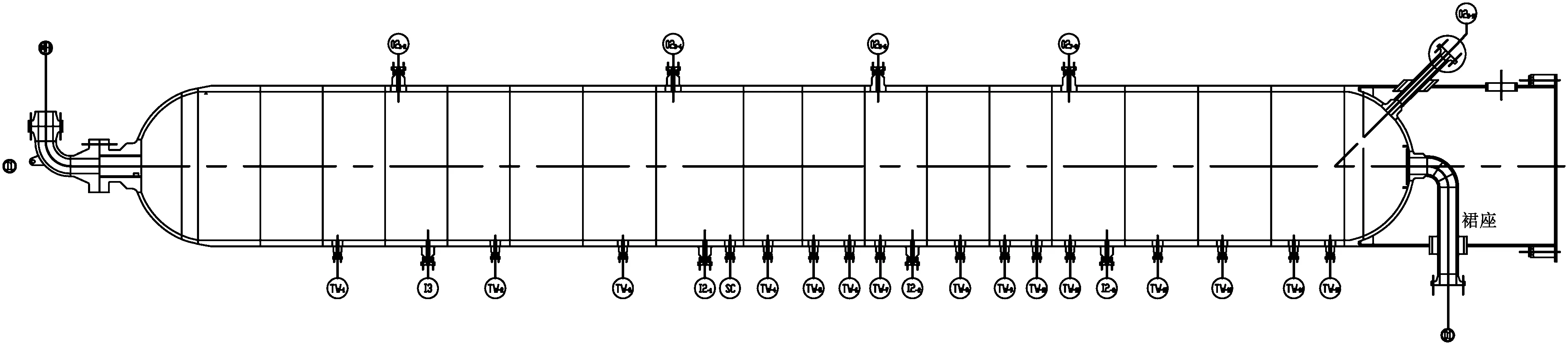

以公司承制的某项目加氢反应器的结构形式为例,材质为2.25Cr-1Mo-0.25V钢锻件,内径为5600 mm,壁厚342 mm,壳体上的接管多达27件,产品结构形式如图3所示。

图3 加氢反应器结构示意图Figure 3 Schematic diagram of hydrogenation reactor structure

设备壳体上的接管焊接完成后,按照要求需进行中间消应热处理,确保焊接质量。上述产品按照每次消应热处理的加热升温和降温全过程计算需要3天,则共需进炉27次,占用热处理炉共计81天时间,一方面造成了热处理炉的使用瓶颈,另一方面增加了能源的极大消耗;同时,壳体母材本体也需进炉27次,累计热处理为650℃×162 h,按照API 934-2019标准要求,根据Larson-Miller公式P=(273+T)×(20+lgt)折算相当于705℃×9.13 h。

按照设计文件要求,2.25Cr-1Mo-0.25V钢锻件必须模拟Min.PWHT(705℃×8 h)和Max.PWHT(705℃×32 h)+ISR两种状态后进行力学性能检验。如此长时间的热处理使得母材在模拟最大焊后热处理状态下的保温时间增加到42 h以上,有可能母材在此状态下力学性能不符合设计要求。

该问题严重影响产品未来的安全使用,为此技术人员高度重视,积极寻求降低接管焊接完毕后进炉次数的方法,使得母材在模拟Max.PWHT(705℃×32 h)+ISR状态后进行的力学性能检验能够满足设计要求,加快生产制造进度。

2 方案的提出

针对上述存在的问题和焊接工艺要求,为解决接管与壳体焊接完成后多次重复进炉,造成热处理炉的占用瓶颈和由此导致的能源消耗大、制造周期长的问题,同时避免母材经历长时间的热处理而导致性能不合的情况,综合考虑设备、生产、质量、周期等因素,工艺要求同一类型或同一段筒体(或封头)上的多个接管同时进炉一起进行消应热处理,先焊完的接管焊缝温度始终保持在预热温度以上,以此减少进炉的次数。因此,有必要设计加热工装,以实现筒体环缝在旋转焊接的同时还能保证接管焊缝的加热保温。

方案一:采用固定火焰加热的方式,如图4所示。采用固定工装将气管、喷嘴等部位固定,将喷嘴对准接管与筒体之间的焊缝固定加热保温。以上述某项目加氢反应器为例,内径为5600 mm,壁厚342 mm,筒体环缝的焊接速度要求为36~42 cm/min,正常焊接一整圈至少需42 min,根据现场试验,接管焊缝温度至少在400℃以上方可确保42 min以后冷却至约200℃。

图4 固定火焰加热的方式Figure 4 Fixed flame heating method

考虑到火焰是固定的,而接管焊缝随着筒体转动,为了确保接管焊缝的加热保温在180℃以上,需要筒体环缝每焊完一圈就暂停,人工操作将天然气气体流量加大,将接管焊缝温度加热至400℃以上,然后开始重新进行筒体环缝的焊接,同时将接管焊缝的天然气关闭以节约筒体环缝焊接转动过程中能源的消耗。

上述固定火焰加热的方式操作复杂,需要专人进行天然气的开闭和调节,人工成本大;筒体环缝焊接过程中每圈暂停,严重影响筒体环缝的焊接质量,且制约了制造周期;接管环缝虽然达到了保温的结果,但需不断经历升温降温过程,影响接管焊缝的后热质量。因此该方案不可取。

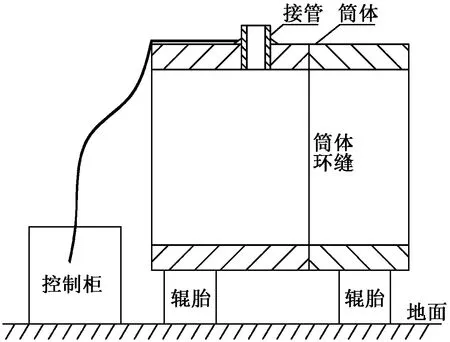

方案二:采用远红外加热保温的方式,见图5。在接管焊缝处环向布置加热板并采用保温棉和压块固定,利用电加热导线将控制柜和加热板进行连接,从而实现远红外加热保温。为了避免方案一出现的筒体环缝焊接旋转过程中电导线缠绕到筒体外壁上从而导致焊接暂停的问题,预计了两种解决办法,一种是通过人工操作的方式将电导线进行梳理,先反方向(与焊接方向相反)对电加热导线进行预缠绕1~2圈,但该方法存在极大的触电安全隐患,也容易导致电导线脱落,因此该法不可取;另一种是在筒体外壁设置导电滑环,为了达到滑环的效果,需设计专门的滑环装置,考虑到筒体外径较大,滑环装置的设计和制造难度较大,且制造成本高。因此本方案可操作性不强。

图5 远红外加热的方式Figure 5 Far infrared heating method

基于上述分析,目前加氢反应器制造过程中常用的加热保温方式均无法有效满足筒体环缝连续焊接的同时保证接管焊缝的加热保温,有必要对上述方案进行进一步的改进和完善。

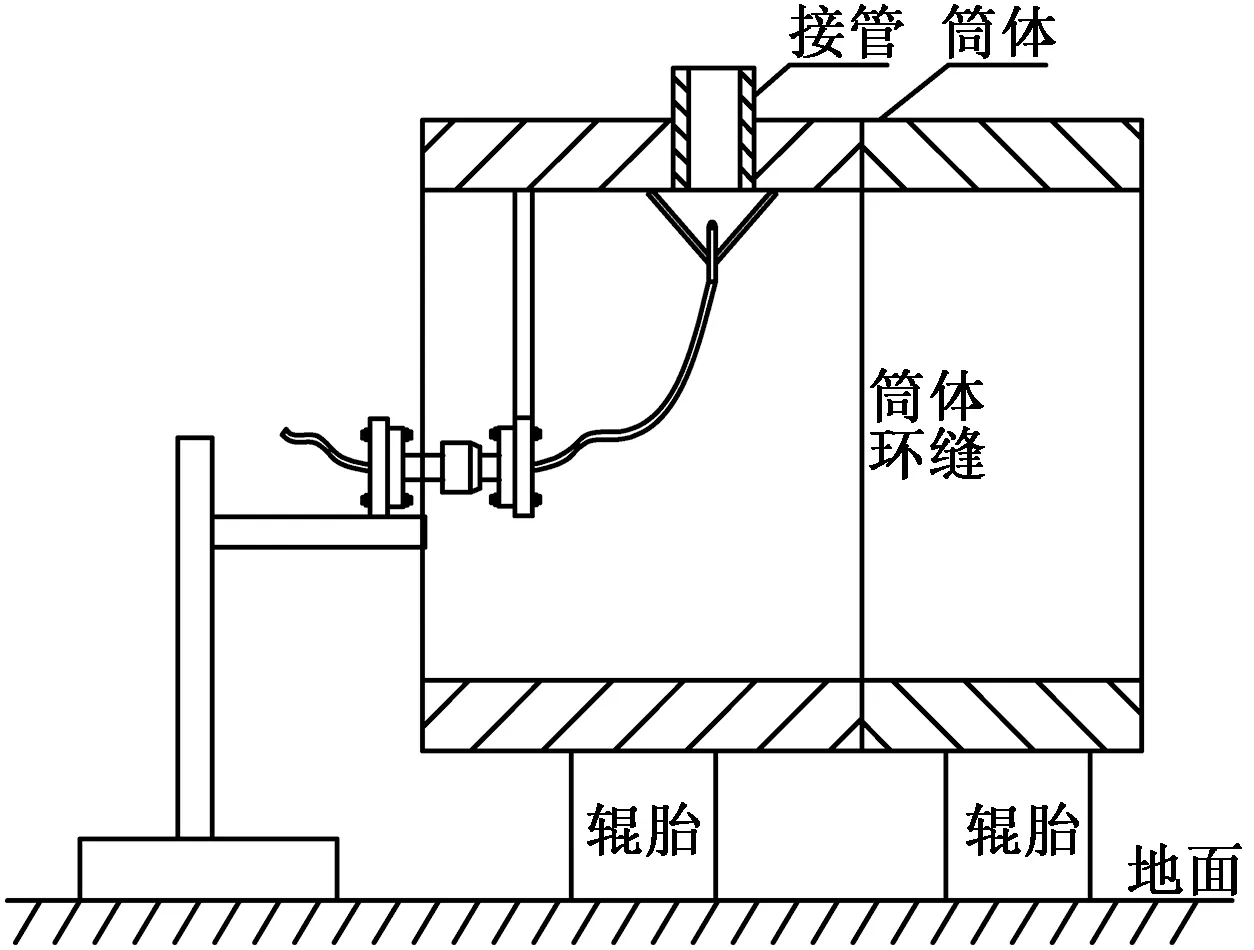

方案三:设计专用的接管旋转加热工装,如图6所示。为了实现筒体环缝在旋转焊接的同时还能保证接管焊缝的加热保温,设计的加热保温工装就要兼顾持续加热、局部旋转、支撑固定等各项功能。因此,根据产品的结构特点和焊接过程形式,设计了由支撑部分、旋转部分、供气部分组成的接管旋转加热工装。

图6 接管旋转加热工装结构图Figure 6 Structure drawing of nozzles rotatingheating tooling

其中支撑部分有喷嘴支撑工装、旋转支撑工装、旋转连接工装、地面支撑工装等,供气部分有天然气软管、天然气钢管,旋转部分有旋转接头、旋转大小头。使用时先准备好接管旋转加热工装,将旋转支撑工装和喷嘴支撑工装分别装焊固定在筒体内壁,地面支撑工装摆放到位,装配好旋转部分和供气部分,筒体环缝连续焊接的过程中,筒体的转动带动与筒体内壁固定的旋转部分一起转动,而上部的喷嘴和下部的供气保持固定,从而实现在辊胎旋转进行筒体环缝连续焊接的同时保持对接管焊缝持续的加热保温。

上述三种方案的优劣势比较如表1所示。

综上所述,方案三设计的专用接管旋转加热工装可以有效实现筒体环缝在旋转焊接的同时还能保证接管焊缝的加热保温,适合推广应用。

3 接管旋转加热工装的应用

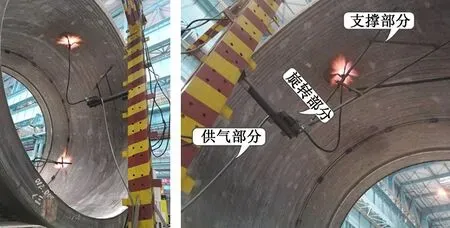

在实际使用过程中,接管与壳体焊缝焊接完成后,准备接管旋转加热工装,旋转接头固定在两端的固定板上,由上部喷嘴部分随筒体进行旋转,下部供气部分保持不动,从而实现加热旋转工装的作用。接管旋转加热工装的实际应用见图7。

图7 接管旋转加热工装的应用Figure 7 Application of nozzle rotary heating tooling

接管旋转加热工装利用现有的钢板、槽钢、角钢等余料工装制作成支撑部分,采购常规的旋转零件即可制作成旋转部分,利用现有的天然气管在不改变原有供气方式的情况下组成供气部分,无需单独增加额外的投入成本。操作上简单便利,能有效解决当前存在的问题。

采取接管旋转加热工装实现了筒体环缝焊接的同时对接管焊缝持续的加热保温,以上述产品为例,可将原有的进炉27次缩减为进炉6~8次,可释放热处理炉的占用时间共计57天左右,减少中间消应热处理19次左右的燃气能源消耗;可减少中间消应热处理的时间114 h,即累计热处理为650℃×48 h,按照上述Larson-Miller公式折算相当于705℃×2.9 h,可有效减少中间消应热处理的累积对母材性能的影响。

4 结论

(1)采取接管旋转加热工装,实现了筒体环缝焊接的同时对接管焊缝持续加热保温,减少接管焊缝进炉中间消应热处理的次数,有效解决了热处理炉的占用瓶颈和由此导致的能源消耗增大、制造周期延长的问题,同时避免母材经历长时间的热处理而导致性能不合的情况;

(2)接管旋转加热工装制作简单,操作便利,投入成本低,能有效确保保温的效果和焊接的质量,提高生产效率,推进生产进度。