光束摆动和氮气合金化对钼合金接头组织和性能的影响

2022-05-16于涵潘隆政张林杰梁文生白立安

于涵,潘隆政,张林杰,梁文生,白立安

(1.西安交通大学,金属材料强度国家重点实验室,西安,710049;2.西安远飞航空技术发展有限公司,西安,710089)

0 序言

钼及钼合金熔点高、热导率大、高温强度好,广泛应用于航空航天、冶金、电子和核工业等领域[1].钼合金是一种本征脆性材料,在熔化焊接时还存在晶粒粗大、晶间偏析严重等问题,导致接头力学性能差.激光焊接能量密度高、加热区尺寸小,可在一定程度上抑制钼再结晶温度高、不发生固态相变而导致的焊缝晶粒粗大问题[2-6].

激光振镜焊接通过光学镜片振动实现激光束的高速摆动,可通过搅拌熔池进一步细化焊缝晶粒[7-8]研究.激光振镜焊接技术在钢、铝合金焊接方面已有很多研究.Jiang 等人[9]发现通过激光振荡焊接,可以显著细化殷瓦合金焊缝晶粒,当光束摆动振幅为2.0,4.0 和6.0 mm 时,分别使焊缝平均晶粒尺寸减小了约38.0%,50.1%和54.6%.Wang 等人[10]发现激光束摆动可以有效的减少5A06 铝合金气孔等缺陷,并能提高接头抗拉强度.黄瑞生等人[11]采用激光振镜扫描焊接方法使铝合金焊缝成形显著改善.钼合金焊缝晶粒大小影响晶界面积大小,从而对钼合金焊缝晶界偏析程度和接头力学性能产生重要影响.因此将振镜焊接技术应用与钼合金焊接有可能改善接头的综合力学性能.目前对其进行的研究较少,有待深入研究.

钼在焊接过程中对杂质元素非常敏感,氮是钼母材和焊接时常见的杂质元素[12-13],当氮在钼中以原子形式存在时会降低钼的强度和塑性,而以氮化物形式存在时,能起到晶内、晶界强化的作用.Zhang 等人[14]发现母材渗氮合金化可以显著提高钼和钼合金的激光焊焊接性和接头抗拉强度.分析发现焊缝中生成的Mo2N 相起到了第二相强化的作用,并能提高晶界结合强度.但是在实际应用过程中对已经加工好的构件进行渗氮处理,导致生成周期长且会使母材性能在长时间加热后下降.Olds等人[15]通过在氮气中熔炼的方法实现了在晶界表面沉积一些氮化物,表明保护气氛为氮气或掺入一定量氮气的惰性气体时有可能会在激光焊接焊缝区析出氮化物并改善焊缝力学性能.

采用激光束摆动和氮气合金化方法开展0.4 mm钼合金对接接头的激光焊试验研究,旨在探索提高钼合金激光焊接头力学性能的工艺方法与机理,并为其它无固态相变、脆性难熔金属材料的激光焊接提供借鉴和指导.

1 试验方法

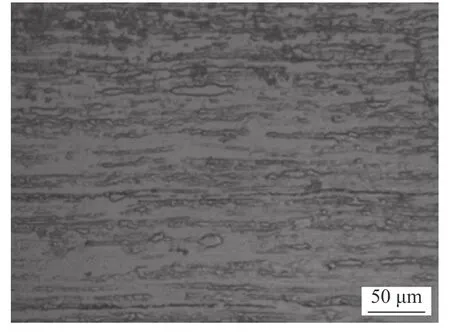

试验材料为含0.25%La2O3(质量分数)的弥散强化钼合金,板厚为0.4 mm,母材的微观组织如图1 所示,从图1 可见母材横截面上遍布轧制形貌的晶粒组织.焊接试验前在钼板表面用细砂纸进行打磨抛光,去除表面氧化膜及油污,然后用酒精清洗干净.

图1 母材显微组织Fig.1 Microstructures of the base metal in this work

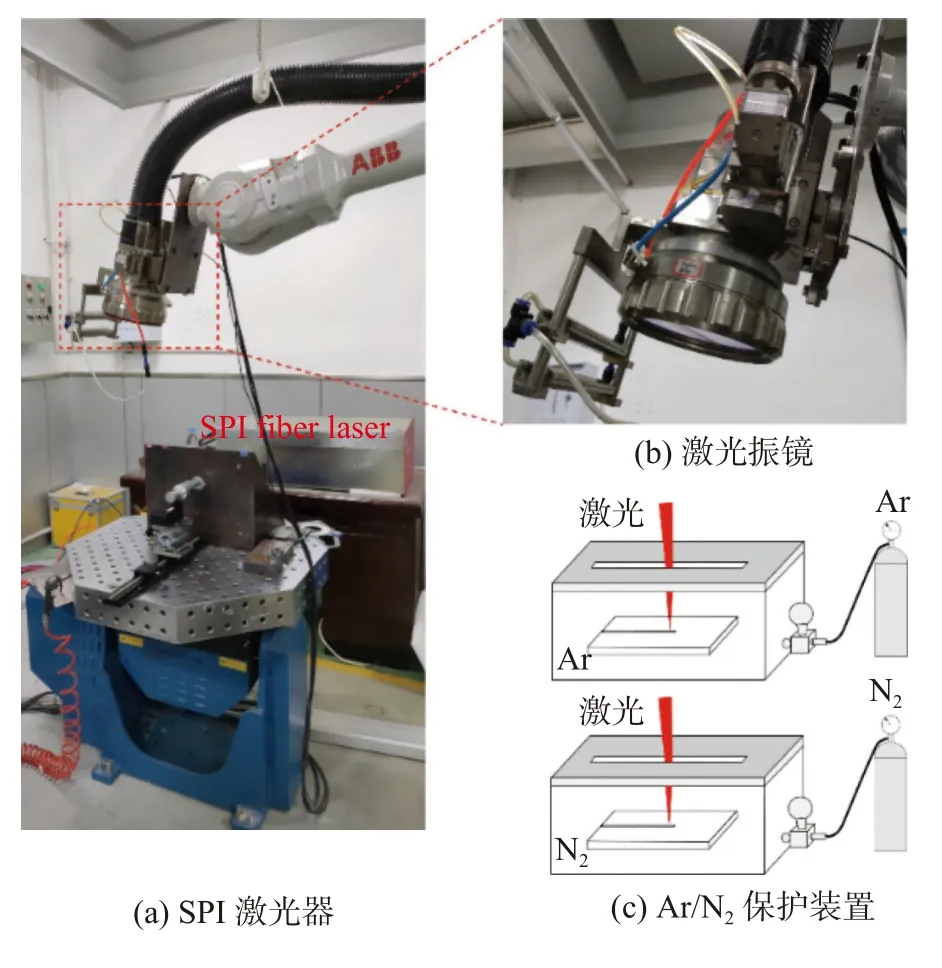

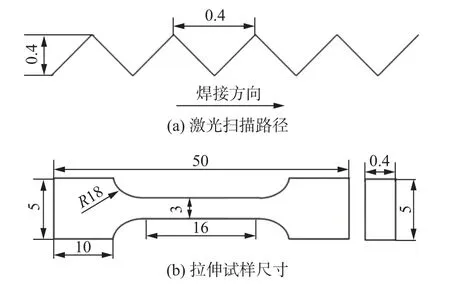

使用SPI 2000 单模光纤激光器进行焊接,最大功率2 kW,光纤芯径为50 μm,波长1 010 nm.激光焊接设备如图2 所示,图2b 为WSX-ND6 激光振镜,场镜焦距为600 mm,经过场镜聚焦后光斑直径为300 μm.钼焊接过程对O 元素非常敏感,采用图2c 的气体保护装置进行保护.焊前通气90 s,充分排除空气后开始焊接.一组试验保护气体为氩气,另一组试验保护气是氮气.在焊接过程中分别采用了激光摆动与不摆动的方式焊接.激光束摆动方式如图3a 所示,摆动幅度0.4 mm,摆动频率为75 Hz.激光功率为2 kW,焊接速度为30 mm/s,离焦量为0 mm,激光摆动与不摆动条件下焊接热输入相同为667 J/cm.4 个焊接接头分别编号为直线Ar、摆动Ar、直线N2、摆动N2.

图2 激光振镜焊接试验装置图Fig.2 Pictures of the experimental setup.(a) SPI fiber laser device;(b) galvanometer scanner;(c) Ar/N2 protection device

试验后对接头表面和横截面进行磨抛腐蚀,用Nikon Eclipse MA200 观察焊缝表面与横截面微观组织结构,用SU3500SEM 观察横截面微观结构,EBSD 分析测试相组成.维氏显微硬度测试中在1.96 N 压力下保持载荷15 s.然后用CSS-88100 拉伸机测试接头的拉伸性能,拉伸速度为0.5 mm/s,拉伸试样的尺寸如图3b 所示.利用SU3500SEM 对拉伸断口显微形貌进行观察.

图3 摆动方式及拉伸试样(mm)Fig.3 Oscillating mode and tensile specimen.(a) scanning path of the oscillating laser;(b) dimensions of the specimen used for tensile test

2 试验结果与分析

2.1 焊接接头横截面组织形貌

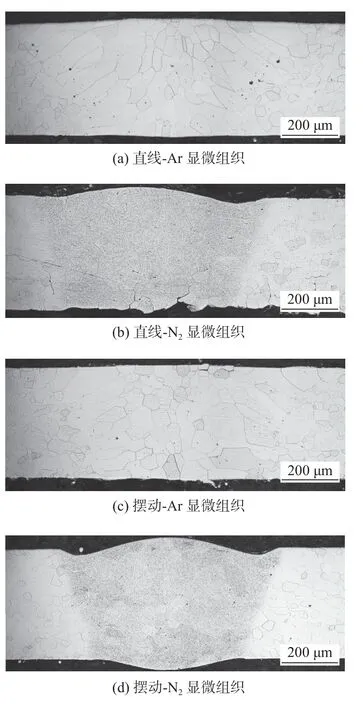

图4 为Ar 不摆动、N2不摆动、Ar 摆动、N2摆动4 种不同条件所获钼合金接头的横截面组织形貌.可以看出热影响区由母材轧制态细长晶粒转变为等轴粒状晶形态,说明该区在焊接热循环影响下发生了回复再结晶.在焊缝区有大量从熔合线向焊缝中心择优生长的粗大柱状晶.比较图4a 和图4c发现焊缝区靠近熔合线处出现焊接气孔,而采用光束摆动措施使气孔数量明显减少.比较图4a 和图4b 发现采用氮气保护时也可以使气孔数量明显减少.如图4 所示,氮气保护时焊缝熔宽小、熔化金属体积小.钼板材制备流程是粉末冶金成形后轧制,粉末冶金制备的坯料的致密度达不到锻件的水平,含气量较高.因此熔化金属体积越多释放气体越多,有可能形成更多气孔缺陷.Xie 等人[6]在材料激光焊研究中发现类似的现象.

图4 焊接接头横截面组织形貌Fig.4 Cross sectional microstructure of weld joints.(a)joint under Ar without laser oscillating;(b) joint under N2 without laser oscillating;(c) joint under Ar with laser oscillating;(d) joint under N2 with laser oscillating

从图4 还发现相同腐蚀条件下采用氮气气氛保护的焊缝金属晶界轮廓比较模糊,说明两种保护气氛下晶界处组织可能有比较明显差异.图4b 中焊缝底部出现裂纹是由于焊缝中间部分用于制作拉伸试样,金相在焊缝端部截取,局部保护效果不好,可能有氧卷入.

2.2 焊接接头力学性能分析

2.2.1 焊接接头显微硬度

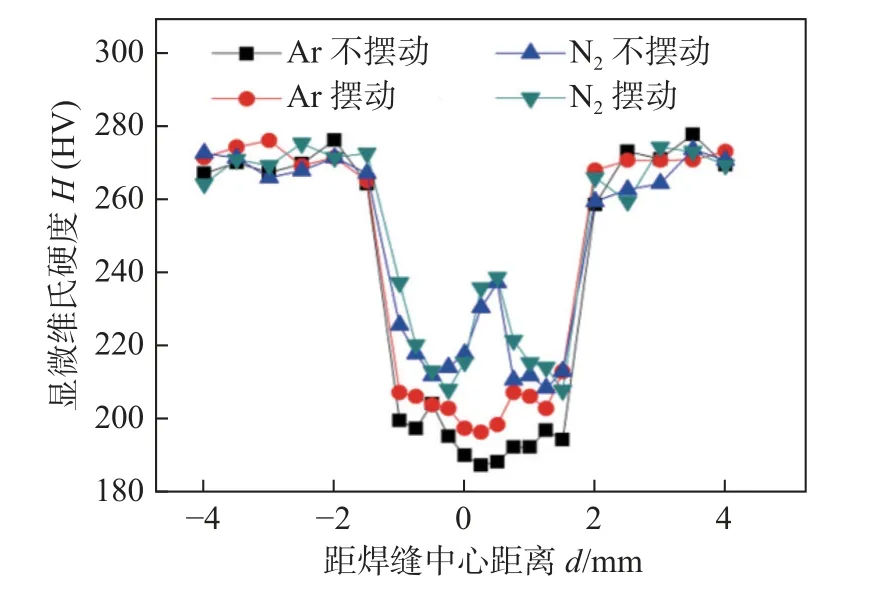

图5 为不同条件下所获4 种钼合金焊接接头横截面的显微硬度测试结果.从图5 可以看出轧制态母材区的硬度在270 HV 左右,热影响区的硬度从母材侧到焊缝侧是单调减小的,焊缝是整个接头软化最严重区域.

图5 4 种焊接接头显微硬度分布图Fig.5 Microhardness distribution curves of joints under different conditions

在焊缝中心处,Ar 不摆动、Ar 摆动、N2不摆动、N2摆动4 种接头的显微硬度分别是190,197,235 和238 HV.说明氮气合金化能使焊缝区显微硬度明显提高,提高幅度约23%.光束摆动也能使焊缝区显微硬度略有提高,但提高幅度仅约3%.

2.2.2 焊接接头拉伸曲线

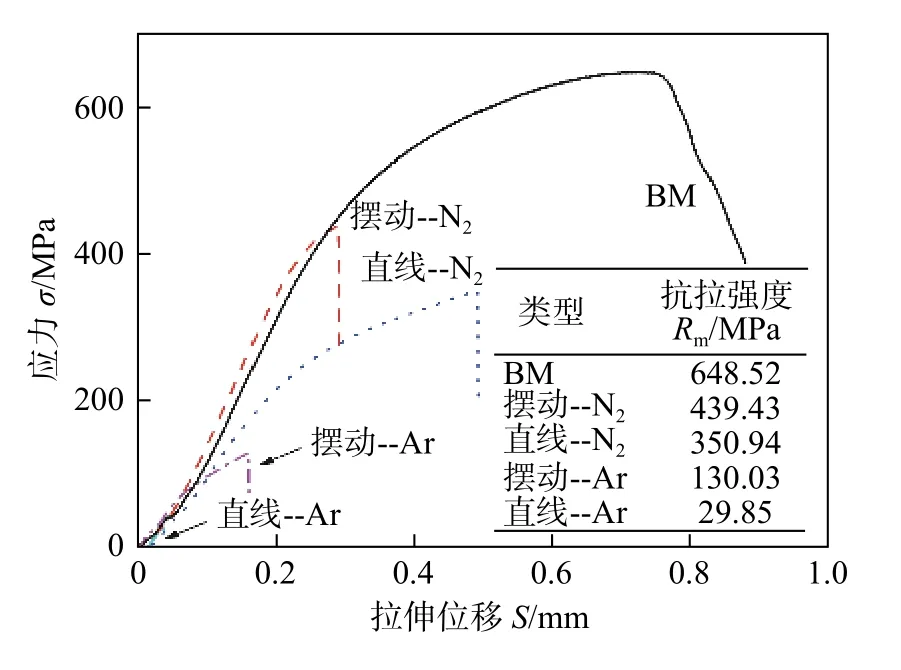

图6 为4 种焊接接头和母材的室温拉伸试验结果.结果表明,激光摆动与氮气合金化都可以提升焊接接头的强度,激光摆动可以使接头强度提升约100 MPa,氮气合金化可以使接头强度提升约300 MPa.图6 中所有接头在拉伸试验中都断裂在焊缝区.母材的抗拉强度为648.53 MPa.在氩气气氛激光不摆动时,接头的抗拉强度仅为29.85 MPa,即母材抗拉强度的4.6%;在氩气中激光束摆动焊所获接头的抗拉强度达到130.03 MPa,约为母材抗拉强度的20%.在氮气气氛下,当激光不摆动时,焊接接头抗拉强度达到350.94 MPa,约为母材抗拉强度的54%;当在氮气气氛下进行光束摆为母材抗拉强度的67.8%.从图6 中还可以看出,和氩气保护焊接接头相比,氮气保护焊接接头的断裂前的拉伸位移有大幅提升.

图6 母材与4 个焊接接头拉伸曲线Fig.6 Tensile test curves of BM and joints under different conditions

2.3 焊接接头EBSD 结果分析

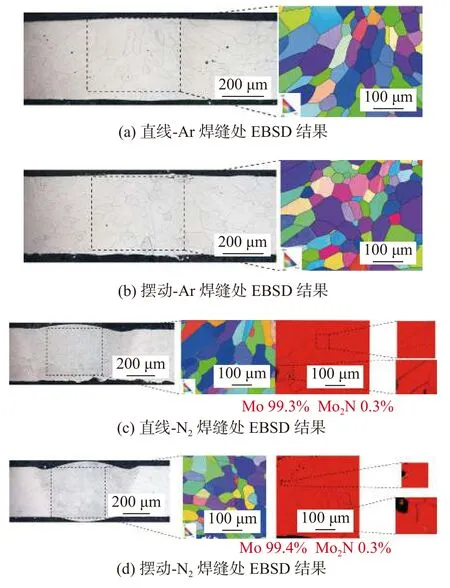

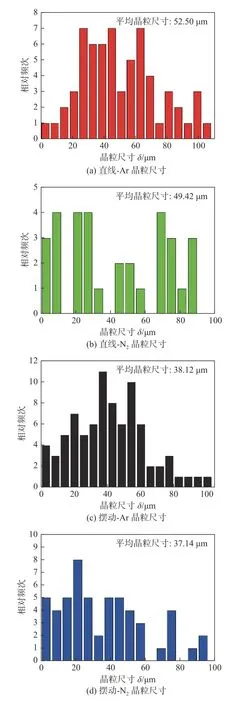

图7 展示了4 种焊接接头表面的背散射电子衍射图(EBSD).图8 为4 种焊接接头焊缝横截面的背散射电子衍射图(EBSD).图9 展示了不同摆动条件和不同气氛下基于EBSD 图像的晶粒度统计结果.

图8 焊接接头横截面背散射电子衍射图(EBSD)Fig.8 EBSD images of cross section of joints.(a) joint under Ar without laser oscillating;(b) joint under Ar with laser oscillating;(c) joint under N2 without laser oscillating;(d) joint under N2 with laser oscillating

从图7 中可以看出,激光摆动时焊缝区晶粒尺寸要小于不摆动时的焊缝区晶粒尺寸.如图9 所示,Ar 不摆动、N2不摆动、Ar 摆动、N2摆动4 种接头焊缝区晶粒的平均尺寸分别为52.50,49.42,38.12 和37.14 μm.在氩气和氮气环境中通过激光束摆动使焊缝区晶粒平均尺寸分别减小了约27.4%和24.8%.激光束摆动起到了改变熔池形态和搅拌熔池的作用,从而改变了晶粒的形核、长大,从而可以有效的细化晶粒.

图9 焊缝横截面晶粒尺寸统计图Fig.9 Statistics on grain size in cross-section of FZ of joints.(a) joint under Ar without laser oscillating;(b) joint under N2 without laser oscillating;(c)joint under Ar with laser oscillating;(d) joint under N2 with laser oscillating

如图8c 和图8d 中相分布检测结果所示,扫描区域内Mo 相为红色,而Mo2N 相为橙黄色.Mo2N第二相存在于焊缝中,分布在晶粒内与晶界上.这是由于氮气在激光和熔池附近高温等离子体的作用下分解成N 原子,随后N 原子溶解在液态Mo中.当熔池温度下降至Mo 的熔点(2 600 ℃)时,就会形成N 过饱和的Mo 的固溶体Mo(N).当接头温度继续降低至1 950 ℃时,Mo(N)固溶体中的N 与Mo 元素发生化学反应生成Mo2N 相,该相为高温相,当熔池快速冷却时,Mo2N 相被保留下来分布在晶粒内部和晶界上.Mo2N 相起到了第二相强化的作用,并阻碍裂纹在晶界的扩展,从而使焊接接头强度得到了明显提高[14,16-17].

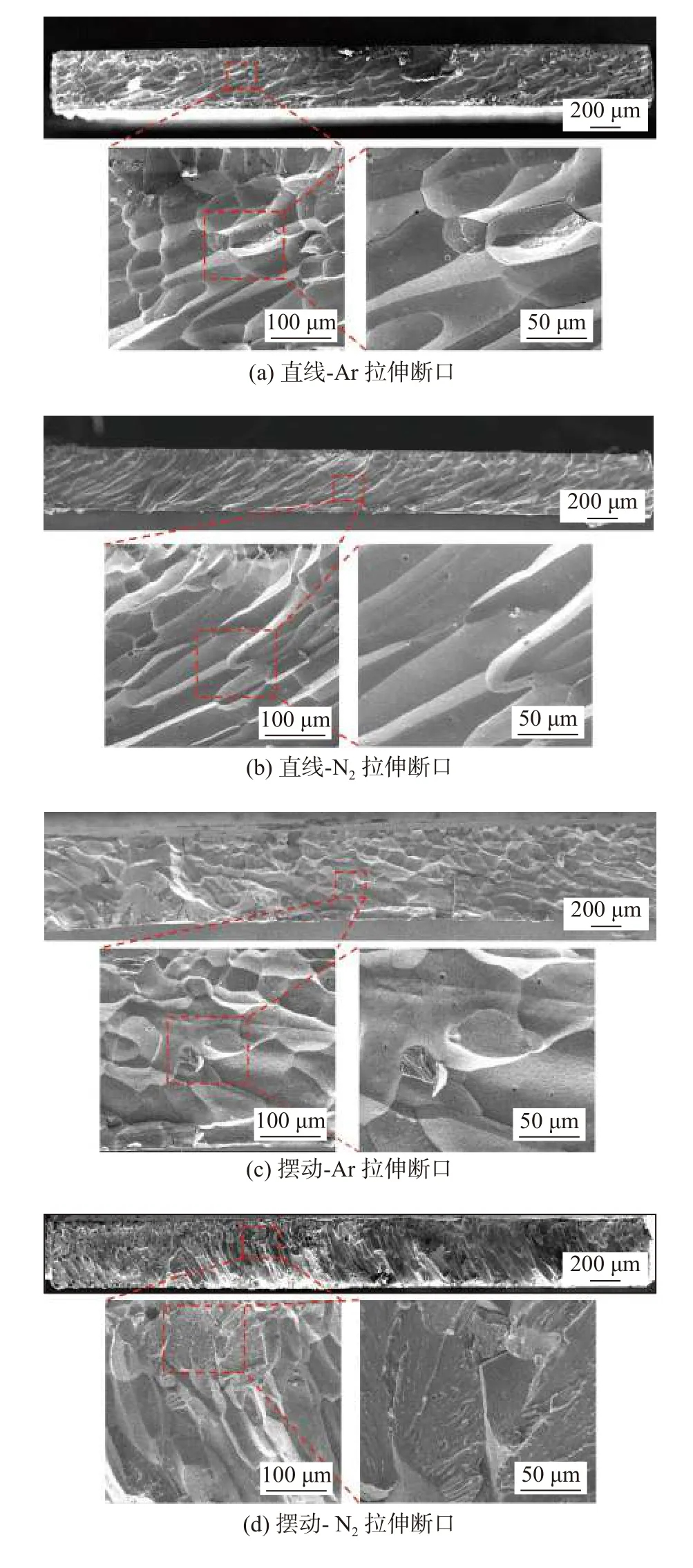

2.4 拉伸断口分析

图10 为试样拉伸断口扫描电镜图片.图10a~10c 中焊接接头的断裂形式都是脆性断裂,且都是沿晶断裂,说明焊缝晶界强度低于晶内强度.通常认为,这是因为杂质O 元素会在钼合金熔焊焊缝金属晶界处偏析,形成易挥发、性能差的MoO2,如图11a 所示[16].激光束摆动能使晶粒细化、晶界总面积变大,因此单位晶界面积上MoO2析出物数量减少,晶界结合强度虽然有所提高,但仍低于晶内强度.所以接头强度有所提高,但提高幅度优先,仍然呈现沿晶界开裂的断裂模式,如图10c 所示.

图10 拉伸断口的SEM 观察结果Fig.10 SEM bright images of tensile fractures.(a) joint under Ar without laser oscillating;(b) joint under N2 without laser oscillating;(c) joint under Ar with laser oscillating;(d) joint under N2 with laser oscillating

图11 焊缝区TEM 观察结果Fig.11 TEM bright image of fusion zone produced.(a)in 10 % N2+90 % Ar;(b) in 100 % Ar

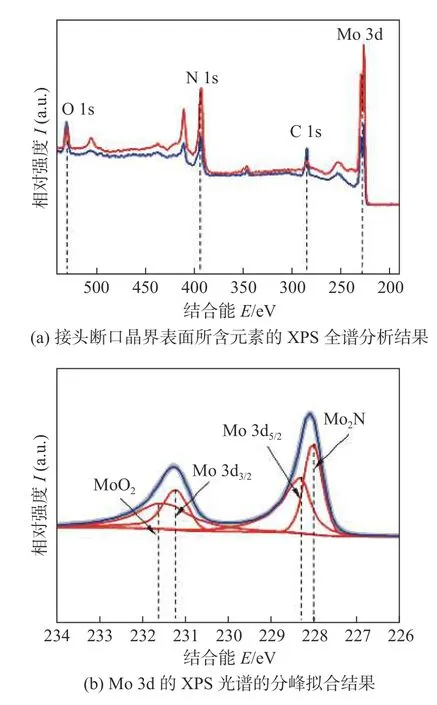

氮气合金化方法焊接后焊缝晶粒内部和晶界上形成了Mo2N 相,如图11b 所示.Zhang 等人[14,16]晶界处的形成能减少晶界上MoO2含量,同时Mo2N 与Mo 基体之间的晶格匹配更好,从而使焊缝金属晶界结合强度得到了提高.当裂纹在扩展过程中碰到Mo2N 颗粒时无法直接通过,只能通过绕过或切过的方式通过Mo2N 颗粒,这会消耗大量能量.因此氮气保护下光束摆动焊接所获焊缝区晶界结合强度明显提高,最终在拉伸试样中焊缝金属呈现沿晶开裂和穿晶解理开裂同时存在的混合断裂模式,如图10d 所示.图12a 为断口晶界表面所含元素的XPS 全谱分析结果,XPS 全谱测量结果包括两部分:未采用氩离子束清洗断口表面之前测量一次(红线),采用氩离子束清洗断口表面120 s 以后再测量一次(蓝线).首先,晶界含有 Mo,C,N,O 4 种元素.其次,清洗前晶界表面 C 1 s 和O 1 s 峰高要高于清洗后,而清洗后 N 1 s 的峰高要高于清洗前的,表明晶界表面 N 是自身所含,而不是由外界污染引起的.进一步对晶界表面的3d 峰进行分峰拟合(图12b),结果表明,Mo 的存在方式主要有Mo 原子,Mo2N,MoO23 种,结合以上结果可以认为晶界表面析出的第二相为Mo2N[14,16].

图12 断口XPS 结果Fig.12 XPS results of tensile fractures.(a) XPS analysis results of survey spectrum on the grain boundary;(b) XPS analysis results of Mo 3d spectrum on the surfaces of grain boundary

3 结论

(1) 光束摆动可以细化钼合金激光焊焊缝晶粒,使晶粒尺寸减小约28%,且焊缝区气孔缺陷明显减少.

(2) 通过激光束摆动的方法可以使焊接接头的抗拉强度由29.83 MPa 提升到130.03 MPa,焊缝中心的显微硬度由190 HV 提升到200 HV.

(3) 通过氮气合金化的方法可以大幅提升焊接接头的抗拉强度,由29.83 MPa 提升到350.94 MPa,焊缝中心硬度由190 HV 提升至240 HV.

(4) 在同时采用激光摆动与氮气合金化时,接头抗拉强度达到了439.43 MPa,为母材的67.8%,且断裂形式由完全的沿晶断裂转变为了沿晶断裂与解理断裂并存.