表层组织状态对6005A 铝合金MIG 焊接头液化裂纹及疲劳性能的影响

2022-05-16韩晓辉李帅贞吴来军檀财旺李刚卿宋晓国

韩晓辉,李帅贞,吴来军,檀财旺,李刚卿,宋晓国

(1.中车青岛四方机车车辆股份有限公司,青岛,266111;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;3.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,威海,264209)

0 序言

铝合金具有比强度高、塑性好等优点,广泛用于轨道列车、高铁车体中的轻质承载结构,在轨道交通轻量化中发挥重要作用[1-3].同时由于铝合金具有比热容大、热导率高、热膨胀系数大等物理特性,在焊接过程容易产生液化裂纹缺陷[4-6].液化裂纹通常尺寸较小、难以发现,但在服役过程中可能发展成为裂纹源,严重影响焊接结构的性能和安全[7].6005A 铝合金为Al-Mg-Si 系可热处理强化铝合金,由于具有较好的挤压性和延展性,是大型铝型材的主要选材之一,轨道交道领域多采用6005A 铝合金型材作为车体组焊构件[8-9].多位学者对6005A 铝合金焊接裂纹敏感性以及接头疲劳性能进行了研究.张健等人[10]通过热塑性试验证实6005A 铝合金具有较高的热裂纹敏感性.刘敬萱等人[11]研究了6005A-T6 铝合金搅拌摩擦焊接头疲劳裂纹的萌生、扩展机制,结果显示疲劳裂纹均在试样表面萌生.Liu 等人[12]研究6005A 铝合金CMT 焊接头的疲劳损伤机理,发现通过CMT 电弧搅拌细化焊缝组织可以改善接头疲劳性能.

由于铝型材挤压工艺的局限性和材料本身的特性,铝型材表层存在晶粒异常粗大的粗晶组织[13].申澎洋等人[14]的研究表明晶界析出物是造成铝合金粗晶组织和细晶组织腐蚀性能差异的主要原因.张大鹏等人[15]研究发现粗晶组织会降低铝合金挤压棒材的力学性能.刘聪等人[16]研究发现小角度晶界对铝合金焊接裂纹的扩展有阻碍作用.组织不均匀性对铝合金加工特性的影响已受到学者关注,而关于母材表层组织状态对6005A 铝合金MIG 焊接头液化裂纹及疲劳性能的影响研究较少,并且接头疲劳性能对表面缺陷非常敏感.当前国内轨道交通铝合金车身焊接以多层多道MIG 焊为主,焊缝经过多次加热,焊接液化裂纹问题更为突出.

文中对保留表层粗晶组织和铣除表层粗晶组织的6005A 铝合金进行多层多道MIG 焊接,对比研究了母材表层组织状态对6005A 铝合金多层多道MIG 接头液化裂纹及疲劳性能的影响,为轨道交通铝合金焊接液化裂纹的控制及接头设计提供理论依据和试验数据.

1 试验方法

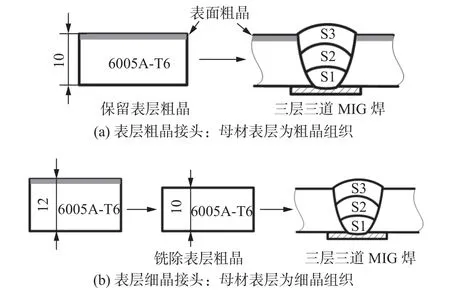

试验材料选用厚度10 和12 mm 的6005AT6 铝合金型材,尺寸为350 mm × 150 mm.如图1所示,对保留表层粗晶组织的10 mm 厚铝合金母材进行三层三道MIG 焊接,对12 mm 厚铝合金母材铣至10 mm 厚、去除表层粗晶组织后进行三层三道MIG 焊接.填充材料选用直径1.6 mm 的ER5356焊丝,母材及焊丝的合金化学成分如表1 所示.焊接坡口角度60°,预留装配间隙1 mm,试板背部加铝合金垫板进行全熔透焊接.试验所用设备为福尼斯TPS5000 焊接电源和IGM 焊接机器人,焊接工艺参数如表2 所示.

图1 不同表层组织状态的MIG 焊接头(mm)Fig.1 MIG joints of different surface microstructure.(a)surface coarse-grained joints;(b) surface finegrained joints

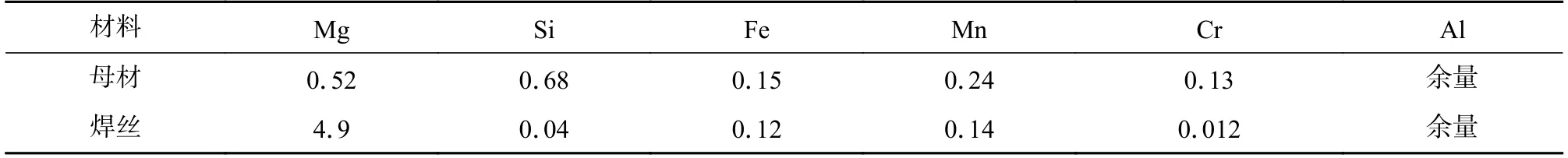

表1 6005A 及ER5356 的化学成分(质量分数,%)Table 1 Chemical composition of 6005A and ER5356

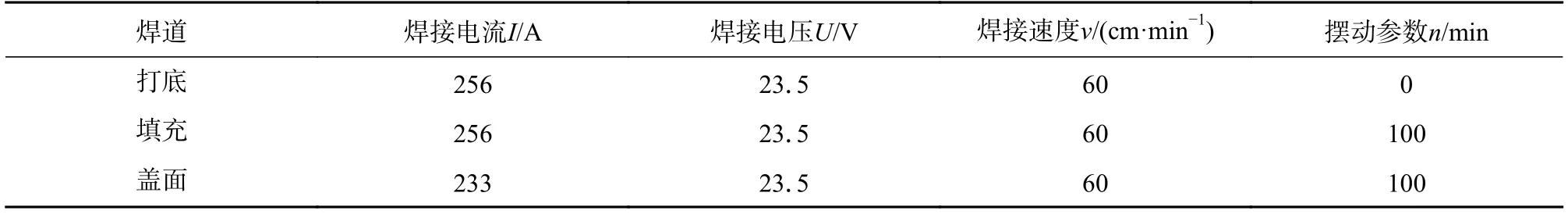

表2 焊接工艺参数Table 2 Welding parameters

焊接完成之后,采用线切割方式切取接头截面和焊缝表面的金相试样,然后进行研磨、抛光及腐蚀,采用的腐蚀试剂为凯勒试剂,腐蚀时间30 s.利用光学显微镜(OM)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、电子背散射衍射(EBSD)技术等分析测试方法对接头微观组织及成分进行分析.采用高频疲劳试验机分别对表层粗晶接头和表层细晶接头进行高周疲劳测试,应力比R=0,试验完成后通过最小二乘法绘制S-N曲线,并对两种组织状态下接头的疲劳性能进行对比分析.

2 试验结果及分析

2.1 母材及接头微观组织分析

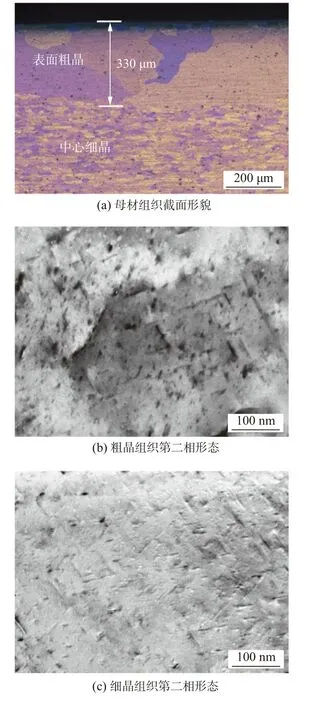

图2 给出了6005A-T6 铝合金母材的微观组织.图2a 为光学显微镜下阳极覆膜后的母材组织截面形貌,可以看出母材表面存在厚度约为330 μm的粗晶组织.母材表层晶粒明显粗化,沿挤压方向呈粗大纤维状分布,晶界附近第二相粗大且聚集(图2b);母材中心层晶粒细小,呈现明显的挤压流线,晶界附近第二相细小且弥散分布(图2c).

图2 6005A-T6 铝合金微观组织Fig.2 Microstructure of 6005A-T6 aluminum alloy.(a)cross-section of the base metal;(b) the second phase in coarse-grained microstructure;(c) the second phase in fine-grained microstructure

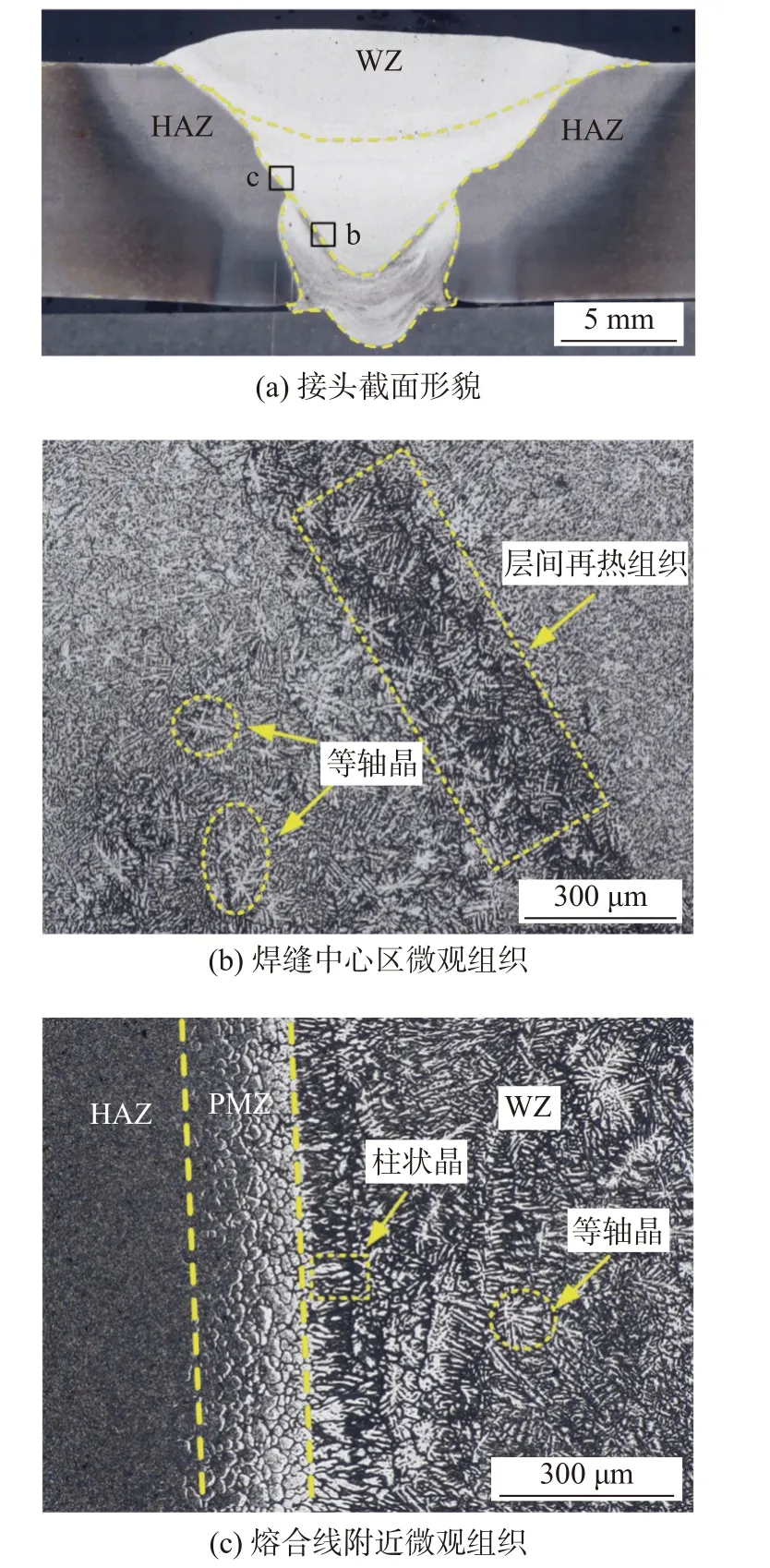

图3 为保留表层粗晶组织的6005A-T6 铝合金三层三道MIG 接头截面及微观组织形貌.图3a 为接头截面形貌,整体呈现上宽下窄的“V”形特征.铝合金MIG 焊接头由焊缝区(weld zone,WZ)、部分熔化区(partially melted zone,PMZ)、热影响区(heat affected zone,HAZ)3 部分组成.图3b 为焊缝区微观组织,主要由填充金属熔化、凝固形成的等轴晶组成,同时出现了条带状的层间再热组织.图3c为熔合线附近微观组织:位于熔合线附近的焊缝组织以熔化边界存在的母材晶粒为形核基体外延生长为柱状晶;部分熔化区为焊缝区和热影响区的过渡区,该区域晶粒发生明显的晶界液化现象,是局部熔化后的液相和未熔固相共存的区域;热影响区虽未发生熔化,但在焊接热循环的作用下形成一个过热区.

图3 6005A-T6 铝合金MIG 焊接头微观组织Fig.3 Microstructure of 6005A-T6 aluminum alloy MIG joints.(a) morphology of the cross-section;(b)microstructure of the WZ;(c) microstructure near the fusion line

2.2 母材表层组织状态对液化裂纹的影响

图4 为两种焊接接头焊缝表面熔合线附近的微观组织形貌,取样位置和选区如图4a 所示.图4b为表层粗晶接头熔合线附近微观组织的反极图,插入的图片为该区域的晶粒取向图,从图中可以看出焊缝区和热影响区晶粒组织差异较大:焊缝晶粒比较细小,热影响区因原始母材表层粗晶组织的原因晶粒异常粗大;同时表层粗晶接头热影响区中产生液化裂纹:萌生于熔合线,沿着粗晶晶界穿过PMZ后向HAZ 扩展.图4c 为表层细晶接头熔合线附近的晶粒取向图,从图中可以看出焊缝区和热影响区晶粒尺寸接近:焊缝组织由细小的等轴晶组成,热影响区因原始母材表层细晶组织的原因晶粒比较细小;表层细晶接头热影响区晶粒因发生再结晶呈现等轴化,晶粒纤维状特征明显弱化.同时在表层细晶接头热影响区没有发现液化裂纹缺陷.对比图4b 和图4c 可以看出,6005A 铝合金母材表层组织状态对焊接液化裂纹有明显影响,表层粗晶组织是6005A 铝合金接头热影响区产生液化裂纹缺陷的重要原因.

图4 焊缝表面熔合线附近微观组织Fig.4 Microstructure near the fusion line on the surface of the weld.(a) sampling location and EBSD selection;(b) surface coarse-grained joints;(c)surface fine-grained joints

图5 为两种焊接接头部分熔化区微观组织,选区位置分别如图4b 中区域Ⅰ和图4c 中区域Ⅱ所示,可以看出两种接头部分熔化区均发生晶界液化现象.对比图5a 和图5b 可以发现,表层粗晶接头部分熔化区晶界液化严重并产生液化裂纹,而表层细晶接头部分熔化区仅发生晶界液化没有形成液化裂纹.焊接过程中,部分熔化区的温度介于固相线和液相线之间,根据Al-Mg-Si 系三元合金平衡相图[17],位于晶界的低熔点成分(Mg2Si、游离Si)与周围的α(Al)基体发生组分液化反应(α +Mg2Si+Si→L,576 ℃)、(α+Mg2Si→L,594 ℃),生成围绕晶粒的晶界液化带,在凝固之后形成由贫溶质α 带+共晶晶体组成的晶界液化组织[18].

图5 部分熔化区微观组织Fig.5 Microstructure of the PMZ.(a) surface coarsegrained joints;(b) surface fine-grained joints

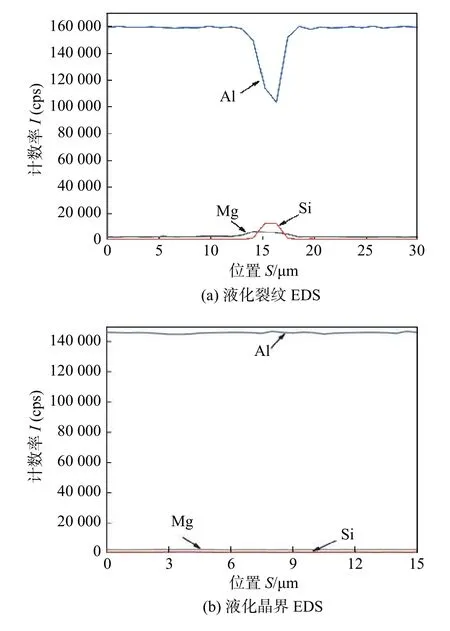

图6 为两种焊接接头部分熔化区微观组织EDS 元素扫描结果,扫描位置分别如图5 所示.可以看出,表层粗晶接头液化裂纹(图6a)附近Mg和Si 元素出现明显富集并且液膜厚度较大(8~ 10 μm),而表层细晶接头液化晶界(图6b)附近Mg 和Si 元素没有明显富集、液膜厚度较小(1~ 2 μm).表层粗晶组织晶界附近第二相粗大(图2b),通过成分液化反应产生的液化相较多.同时粗晶组织晶粒尺寸较大、晶界面积较小,在同等液化相体积下具有较高的液膜厚度,抵抗拉应力的能力较小,更容易形成液化裂纹[19].因此粗晶组织中晶界附近粗大的第二相、较小的晶界面积是表层粗晶组织容易产生液化裂纹的主要原因.

图6 部分熔化区EDS 元素线扫描Fig.6 EDS of the PMZ microstructure.(a) EDS of liquation crack; (b) EDS of liquefied grain boundary

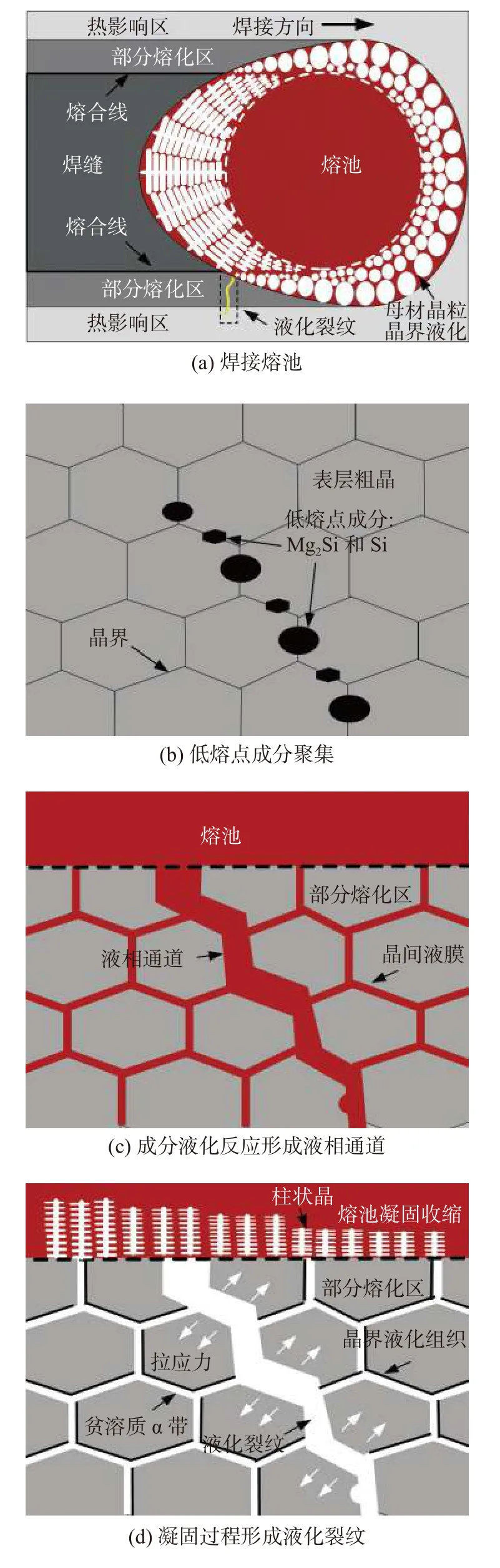

图7 描述了表层粗晶接头液化裂纹的形成机理.图7a 为焊接熔池示意图,焊接方向如黑色箭头所示,在液态熔池后方存在一个固-液共存的区域(PMZ),该区域中的晶粒边界发生了成分液化,弱化了晶粒之间的连接.如图7b 所示,表层粗晶组织晶界附近低熔点第二相(Mg2Si 和Si)沿着晶界连续分布,加剧了晶界成分液化的敏感性;焊接加热过程中,熔合线附近母材晶界低熔点成分Mg2Si 和Si 与α(Al)基体发生成分液化反应,形成连续分布的液化通道,如图7c 所示.这种晶间液相的存在大大削弱了晶粒之间的连接.焊接熔池的凝固过程如图7d 所示,连续分布的晶界液化通道受到焊接拉应力的作用,同时晶间液相凝固过程中得不到其它液态金属的补充,从而在热影响区形成液化裂纹.细晶组织晶界附近第二相细小(图2c),液化反应产生的晶间液膜较薄,抵抗晶界拉应力的能力较强,晶间液相凝固后只是形成晶界液化组织,而没有出现液化裂纹.

图7 表层粗晶接头液化裂纹形成机理Fig.7 Mechanism of liquation crack formation.(a) weld pool;(b) aggregation of low melting components;(c) liquid channel;(d) liquation crack

2.3 母材表层组织状态对疲劳性能的影响

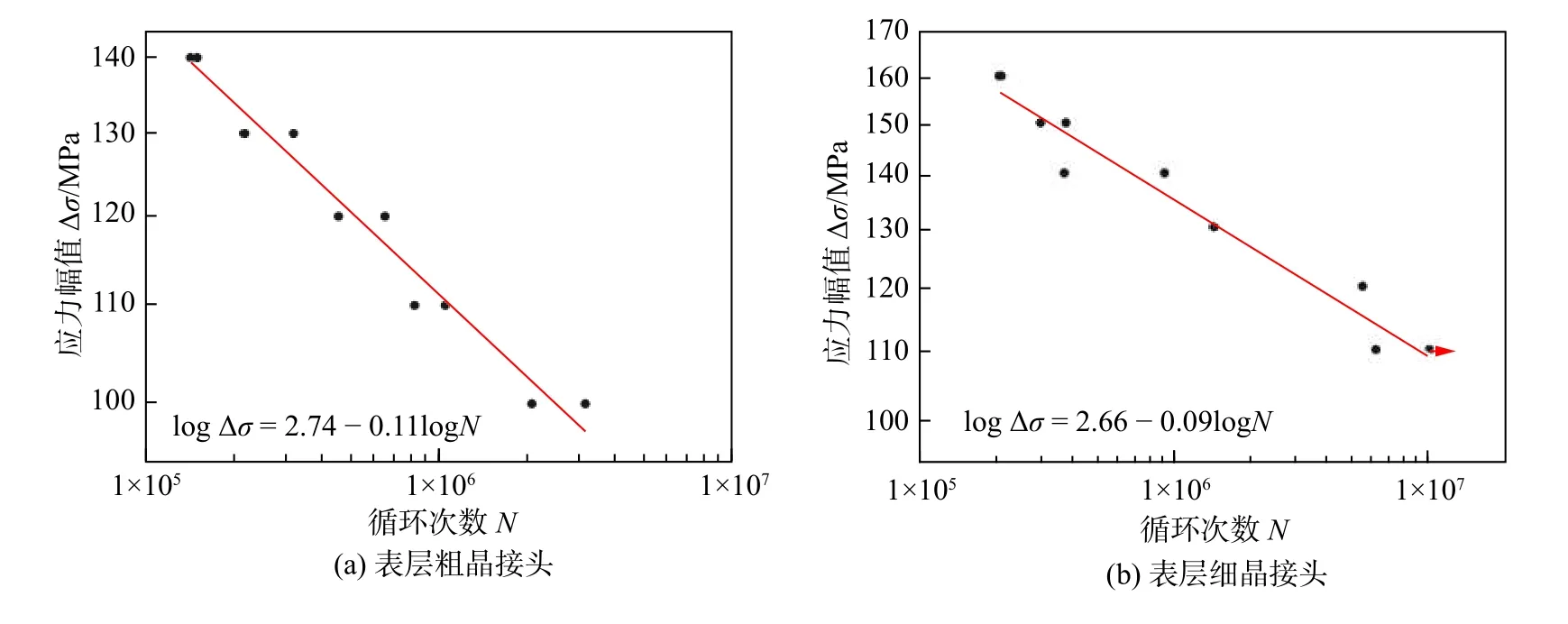

图8 分别为两种焊接接头的S-N曲线.可以看出,应力幅值对接头的疲劳性能影响显著,随着应力幅值的降低接头疲劳寿命呈增加趋势.根据S-N曲线拟合方程,计算出不同表层组织状态下的焊接接头在1 × 107循环寿命下的疲劳强度:表层粗晶接头的疲劳强度为93 MPa,表层细晶接头的疲劳强度为107 MPa.

图8 S-N 曲线Fig.8 S-N curves.(a) surface coarse-grained joints;(b) surface fine-grained joints

为了研究液化裂纹对疲劳过程的影响,对表层粗晶接头疲劳试样的断口形貌进行了分析,结果如图9 所示.可以看出,疲劳断口主要分为3 个部分:疲劳裂纹萌生区、疲劳裂纹扩展区、疲劳裂纹瞬断区.从图9a 可以看出,疲劳裂纹萌生于试样表面,并且裂纹萌生区晶粒边缘圆滑、晶界被液态薄膜覆盖,呈现典型的液化裂纹断口形貌,可以推断该试样的疲劳断裂萌生于液化裂纹附近.因此表层粗晶组织形成的液化裂纹成为疲劳过程中可能的裂纹源,对接头疲劳性能造成不利影响.在疲劳裂纹扩展阶段(图9b),断口形貌呈现与裂纹扩展方向垂直的疲劳辉纹及二次裂纹.疲劳断口瞬断区形貌(图9c)呈现韧窝状特征,为典型的韧性断裂.

图9 表层粗晶接头疲劳断口形貌Fig.9 Fatigue fracture morphology of surface coarse-grained joints.(a) initiation zone;(b) propagation zone;(c) short interruption zone

3 结论

(1) 母材表层组织状态对6005A 铝合金MIG 焊接头液化裂纹影响显著,母材表层为粗晶组织的接头更容易产生液化裂纹缺陷,改善母材组织状态可以减少液化裂纹的产生.

(2) 表层粗晶组织晶界附近第二相粗大、通过组分液化产生的液化相较多,同时晶粒尺寸大、晶界面积小,晶界液化薄膜的厚度较大,降低了晶界抵抗拉应力的能力,是表层粗晶组织容易产生液化裂纹缺陷的主要原因.

(3) 因表层粗晶组织形成的液化裂纹成为疲劳过程中可能的裂纹源,对接头疲劳性能产生不利影响.在1 × 107循环周次下,表层粗晶接头的疲劳强度为93 MPa,表层细晶接头的疲劳强度为107 MPa.