AlCoCrFeNi2.1 高熵合金电子束焊接接头耐蚀性

2022-05-16冯道臣郑文健高国奔周州贺艳明杨建国

冯道臣,郑文健,2,高国奔,周州,贺艳明,2,杨建国,2

(1.浙江工业大学,化工机械设计研究所,杭州,310023;2.浙江工业大学,过程装备及其再制造教育部工程研究中心,杭州,310023)

0 序言

高熵合金是近二十年新兴的具有优异综合性能的金属材料.目前在众多高熵合金体系中,CoCrFeNi 及其衍生体系是最早被广泛研究的高熵合金系之一,且相对成熟[1].高熵效应可抑制脆性金属间化合物的出现,促进元素间混合形成简单的面心立方(FCC)或体心立方(BCC)固溶体结构甚至非晶,使其具有高强高硬、耐腐蚀等多种优良特性,因而高熵合金结构能适应多种苛刻工况[2-3].高能量密度电子束焊接具有厚板一次成形、变形小、残余应力低等显著优点,在高端装备的先进连接中具有广阔的应用前景[4-5].

高熵合金优势众多,其焊接结构在服役工况严苛的高端装备领域有较为广阔的应用前景,特别是石化和核电领域,关键装备材料更需具有较高的综合性能.双相结构合金,如双相不锈钢的腐蚀研究成果丰富,其良好的耐腐蚀性归因于表面致密均匀的钝化膜.而双相高熵合金腐蚀相关的研究工作较少,其耐腐蚀特征和机制尚缺乏系统研究.目前高熵合金腐蚀研究多集中在对特定合金系进行元素添加调控[6-8]、热机械加工结构改性[9-10]及组织元素分布和材料微观结构演变对高熵合金表面的钝化膜结构影响来分析其耐蚀性[11];结果表明Al 元素的添加主要影响其钝化膜致密性(有利)和BCC 相的形成(有害),适量Cr 和Ni 元素的添加有利于形成致密连续的钝化膜,提高合金耐蚀性;但高熵合金焊接接头耐蚀性研究较少,电化学腐蚀机制尚不清楚.而焊接接头作为焊接结构的薄弱区,通常条件下抵抗破坏或者侵蚀的能力相对较弱,因此有必要研究高熵合金电子束焊接接头的性能,进而指导高熵合金结构的加工制造和工程应用.

腐蚀是材料科学中广泛存在的工程问题之一,给人类的经济发展和社会生活带来重大危害[12].文中针对AlCoCrFeNi2.1电子束焊接接头,进行电化学试验,并结合扫描电子显微镜(SEM)和背散射电子衍射(EBSD)等手段对其腐蚀前后的微观组织结构进行分析,探究其耐蚀性机制.

1 试验方法

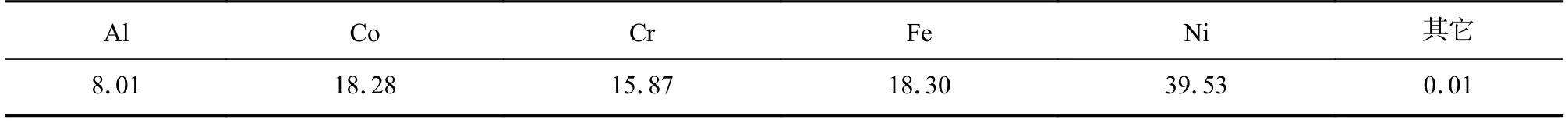

高熵合金AlCoCrFeNi2.1为中频感应熔炼+电磁搅拌工艺熔炼获得,制备试板尺寸为100 mm ×25 mm × 2 mm 一副,母材化学成分如表1 所示.

表1 母材化学成分(质量分数,%)Table 1 Mass fraction of chemical composition of parent metal

试验采用的焊接设备是THDW-4 电子束焊机,腐蚀试验设备为CORRTEST2350H 电化学工作站.

将熔炼的合金线切割至待焊板材尺寸,打磨除去氧化层、油污及附着物,进行简单抛光,依次用丙酮和酒精进行超声清洗,冷风吹干后进行焊接,焊接参数为高压65 kV,焊接束流15 mA,电子束直线速度为260 mm/min.

焊接完毕后对焊件母材区域和焊接接头区域分别加工出一般规格尺寸的电化学试样(厚度2 mm,直径约为11.3 mm),而后对试样用环氧树脂进行封装、上表面打磨、抛光及酒精浸没超声清洗.

电化学腐蚀试验采用三电极体系,合金试样作为工作电极(WE),饱和甘汞电极(SCE)作为参比电极,铂片电极作为对电极(CE),腐蚀液为去离子水配置的3.5%(质量分数)氯化钠溶液.经试验研究发现在一定范围内起始极化电压对试验结果影响很小,而扫描速率影响大,故针对不同部位的试样采取对应的最优极化电压范围及相同的扫描速率以显示基础的曲线特征.母材动电位极化曲线的起始电压设为-3 V(vs.OCP),终止电压设为3 V(vs.OCP);焊接接头试样动电位极化曲线的起始电压设为-2 V(vs.OCP),终止电压设为1 V(vs.OCP);扫描速率10 mV/s.腐蚀后的样品浸入无水乙醇,用超声波清洗后冷风吹干,采用共聚焦扫描电子显微镜(FE-SEM SUS8010 型)观察样品形貌.

显微硬度采用维氏显微硬度计进行测试,载荷为0.25 N,保载时间为10 s,横跨母材和焊缝区域沿直线以100 μm 的间距依次打点测试.

2 试验结果

2.1 焊接接头微观组织与硬度分布

图1 为焊接接头不同区域SEM 图像.图1a 为母材的微观组织,图1b 是熔合线附近微观组织,红色虚线以上为焊缝区,以下部分为母材区域,图1c为焊缝中心处的微观组织.根据EBSD 的测量结果,在进行分析的区域内母材的晶粒(FCC 和BCC)尺寸分布在1.5~ 35.2 μm 左右,平均晶粒尺寸为9.4 μm;焊缝区域晶粒尺寸分布在0.7~ 4.2 μm 左右,平均晶粒尺寸为1.3 μm.从图1c 可以看出焊缝区晶粒组织生长呈现明显的取向性,出现大量鱼骨状晶粒[13].

双相高熵合金FCC 相中富集Fe,Co 和Cr 元素,而BCC 相中富集Al 和Ni 元素,综合元素原子半径以及元素原子序数的原因[14],并结合扫描电镜的背散射成像原理可知,原子半径较大,平均原子序数较大的区域反射成像电子较多,反之亦然.故图1a~ 1c 中较亮的相为FCC 相,较暗的为BCC相[15-16].图1b 的高倍SEM 图像也可看出焊缝和母材交界处几乎无热影响区.

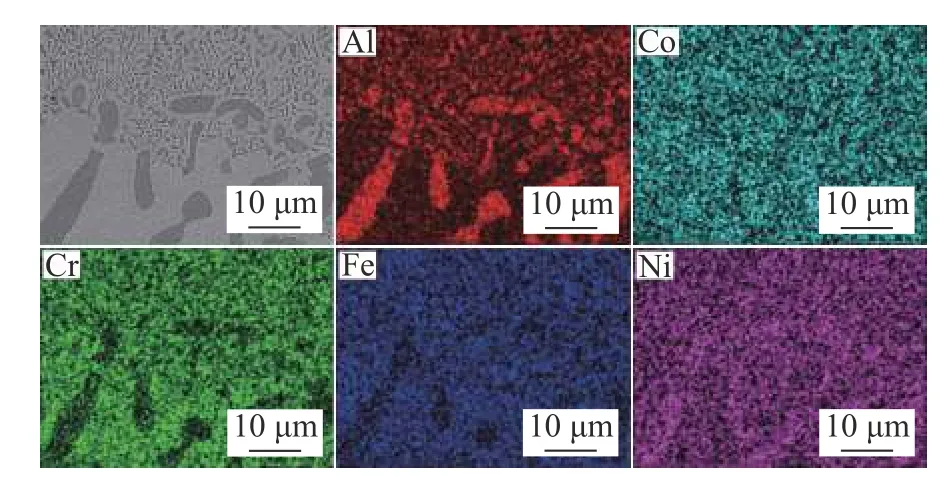

图2 可以看出熔合界面附近母材区域元素呈现出不同程度的富集状态,BCC 相中Al 和Ni 元素呈现明显的富集现象,且后者较前者富集程度较弱.FCC 相中,Cr,Fe 和Co 元素有富集现象,且后两者较前者富集程度较弱.整体来说,相较于母材区域,焊缝区域晶粒明显细化,促使元素区域性富集现象有所减弱,由FCC 和BCC 相的差异导致的元素偏析现象在两相之间有所缓和.

图2 熔合区附近元素分布Fig.2 Elements distribution around fusion zone

为进一步表征高熵合金的电子束焊接力学性能,进行金相观察和硬度试验,结果如图3 和图4 所示.

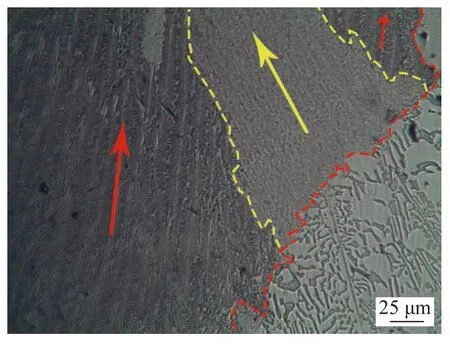

图3 焊接接头处金相组织Fig.3 Metallographic structure of welded joint

焊缝区域经过王水腐蚀15 s 后的金相结果如图3 所示,可知焊缝区域晶粒生长有明显的方向性(图3 红色和黄色箭头所示),其方向受焊接熔池的凝固行为控制[17],且焊缝区域晶粒相较母材区域显著细化.

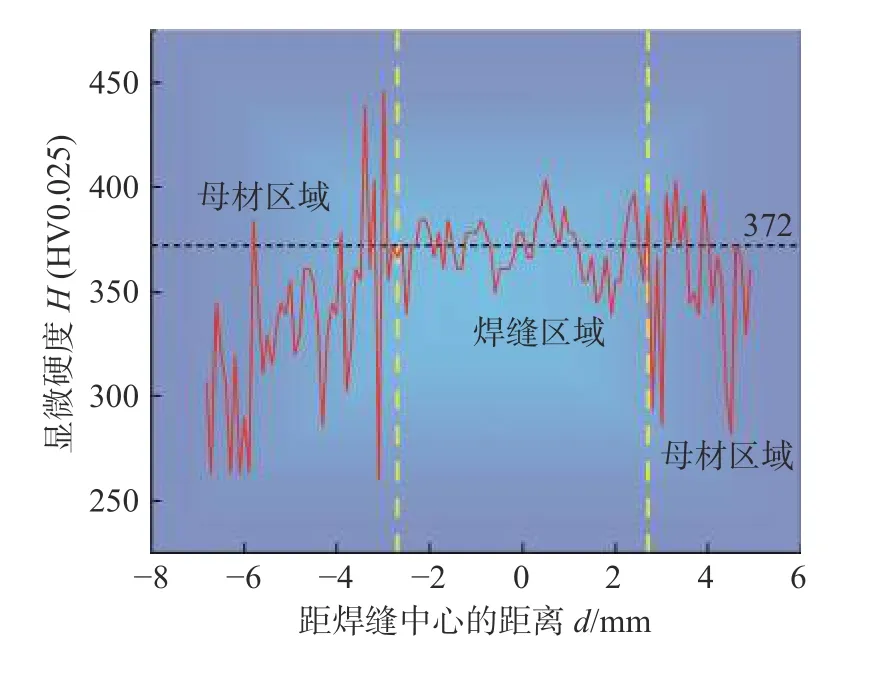

维氏硬度测试沿直线横跨焊缝中心区域,由熔合线大致确定焊缝区域与母材的分界点.从图4 可知母材区域硬度值波动幅度较大,相邻两次测量数值有时偏差很大,而焊缝区域的硬度值相对稳定(均值为372 HV0.025 左右).整体而言,焊缝区域硬度值较母材升高.

图4 焊接接头硬度变化趋势Fig.4 Trend of hardness change of welded joint

2.2 电化学腐蚀

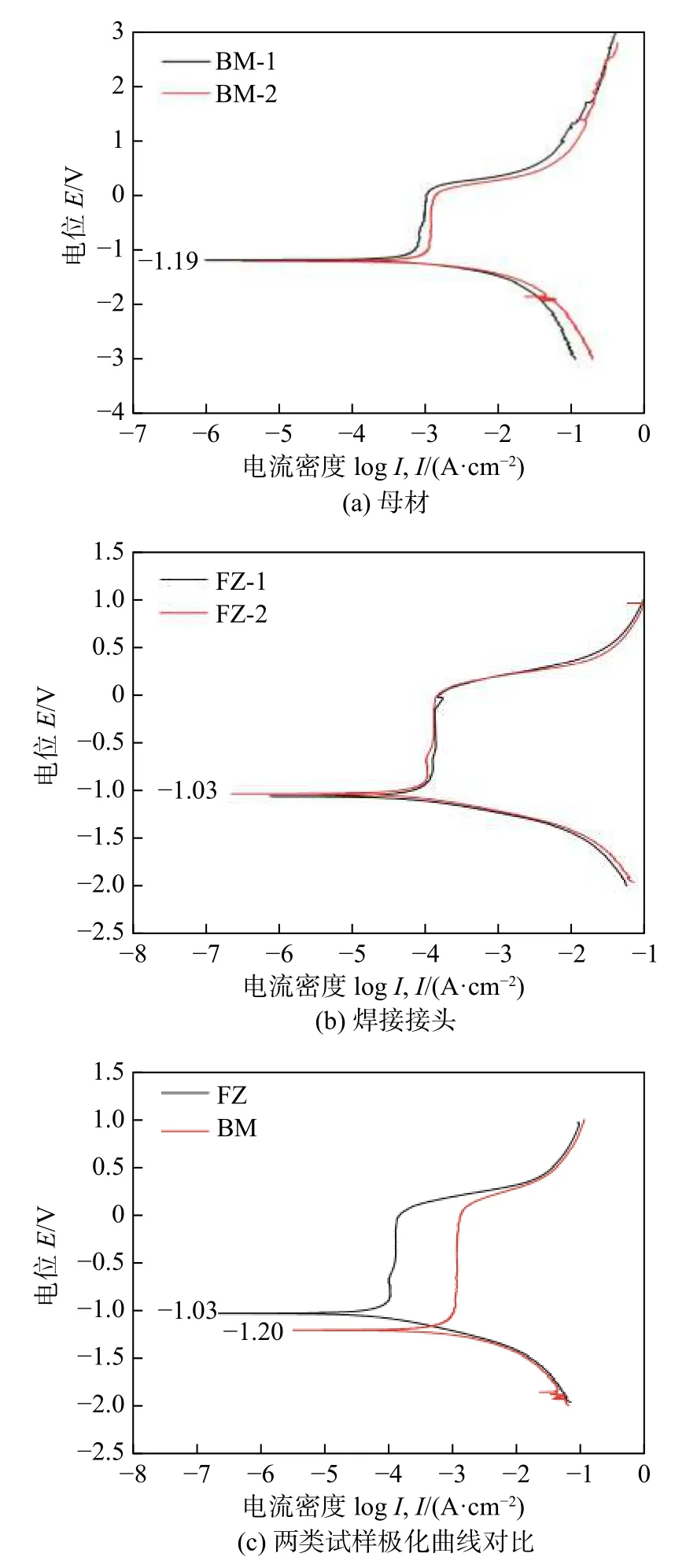

不同部位高熵合金试样动电位极化曲线如图5 所示.母材试样自腐蚀电位相对较低,两个试样测试结果分别为-1.21 和-1.19 V(vs.OCP).包含焊接接头区域两试样自腐蚀电位相对较高,测试结果分别为-1.03 和-1.06 V(vs.OCP).测试结果说明同一类型试样测试结果重现性较好,包含焊缝区域的试样自腐蚀电位比前者提高约0.16 V.

图5 不同区域试样动电位极化曲线Fig.5 Potentiodynamic-polarization curves of specimens in different areas.(a) base material; (b)welded area; (c) comparison of polarization curves of two kinds of samples

两种类型试样的动电位极化曲线均有明显的活性溶解区域,并且随着电压的升高,试样表面逐渐发生钝化,表面活化速度逐渐减小,母材试样的钝化区十分稳定,接头试样钝化区则出现了局部位置的电压电流波动.另外,接头试样的维钝区间对应的电位范围为-1~ 0 V,维钝区间电位范围较宽,与纯母材试样的维钝区间电位宽度相差较小,但接头试样对应的维钝电流则比纯母材试样对应的维钝电流小了一个数量级.综合试验结果(腐蚀电位、电流,维钝电流、电压)可知,焊接接头试样在3.5%的氯化钠溶液耐腐蚀性更强.

2.3 腐蚀形貌

电化学腐蚀试验之后,对腐蚀过的试样表面形貌进行扫描电子显微镜(SEM)分析,结果如图6 和图7 所示.

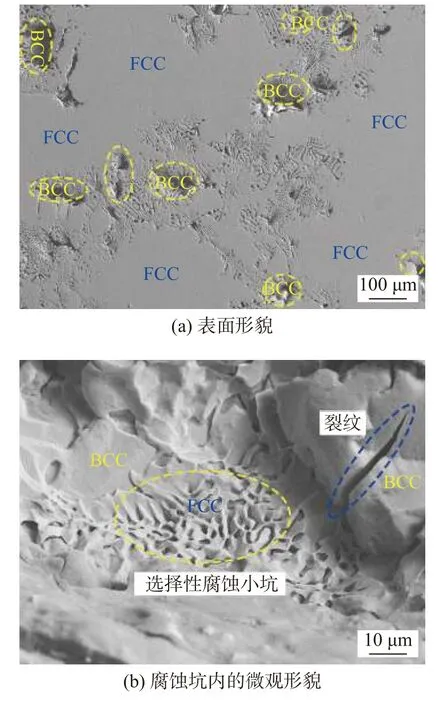

由图6a 可知腐蚀试验后,试样表面局部区域存在轻微塌陷现象,高熵合金电化学腐蚀存在明显的选择性,腐蚀后的背散射图像显示,BCC 相优先发生腐蚀溶解,腐蚀逐渐扩大后,发展基本沿着相界扩展,Shi 等人[18]也发现了类似的现象;图6b(腐蚀坑截面图)显示腐蚀坑里产生了微裂纹,从微观形貌可以看出裂纹有明显尖端并且断裂面平滑无韧窝,此处为母材区域,可以排除应力腐蚀开裂的影响,初步判断为脆性断裂.综合考虑疑似极化过程中阴极阶段电解水试样表面析出的氢进入试样的近表面造成的BCC 相氢致延迟开裂,具体原因以及机理有待于继续研究.

图6 母材腐蚀后形貌图Fig.6 Morphology of parent base after corrosion.(a)surface collapse morphology; (b) microscopic morphology in corrosion pit

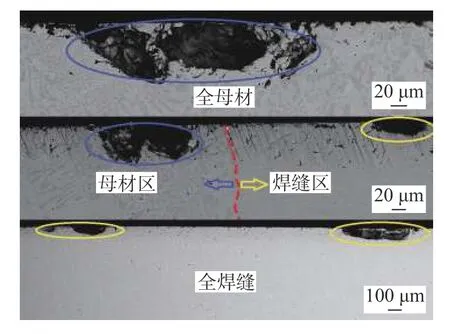

图7 显示母材区域和焊缝区域均会发生腐蚀,但是母材区域的腐蚀坑剖面形貌多呈现向垂直试样表面的深度方向发展扩大趋势,而焊缝区域的试样腐蚀坑呈现出平行试样表面的发展扩大趋势.从腐蚀总体特征来看,前者“小而深”,后者“大而浅”.

图7 焊接接头横截面腐蚀形貌Fig.7 Corrosion morphology of welded joint cross section

2.4 焊接接头EBSD

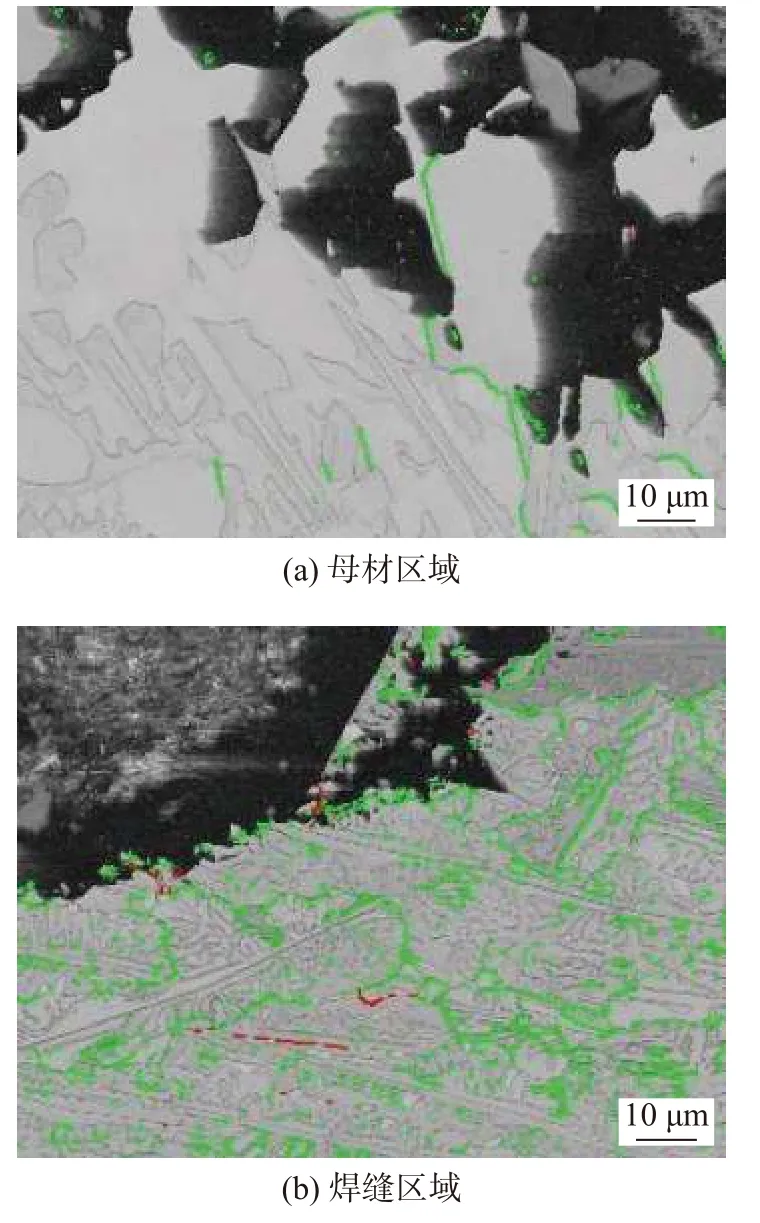

电化学腐蚀过后的焊接接头试样进行EBSD表征,焊缝区域和母材区域的大小角晶界(临界取向差取15°,小角度晶界红色,大角度晶界绿色)结果如图8 所示.

由图8a 和图8b 可知焊接接头母材区域的大角度晶界较少,几乎无小角度晶界;而焊缝区域的大角度晶界较多,并伴随有少量的小角度晶界.

图8 焊接接头晶界角度测试结果Fig.8 Test results of weld grain boundary angle.(a)base material;(b) welded area

3 分析和讨论

母材由BCC 和FCC 两种相组成,其中FCC 相多呈现大块分布,占比约为65%[19],是主体相,在FCC 中弥散分布有尺寸大小不均匀的BCC 相;焊缝区域晶粒显著细化,晶体生长呈现明显的联生结晶现象[20],可以看出FCC 相为主晶,生长多比较规则连续,BCC 多为枝晶间相,弥散分布在FCC 相中.由于电子束焊接功率密度高、焊接速度快以及高熵合金材质热稳定性优良,焊接接头无明显的热影响区.

焊缝区域经过电子束的高温重熔及快速冷却,高熵作用更加明显[21],从而使得焊缝区域晶粒更加细小,成分偏析程度减弱[22],也使得存留的BCC 相分布更加分散.两相分布均匀,两相之间尺寸差异减小,促使Cr 和Ni 等耐腐蚀元素分布均匀,易于形成连续均匀的钝化膜.相对于母材大块BCC 相,焊缝组织耐蚀性提高.

焊接接头试样EBSD 结果显示,焊缝区域的大角度晶界数量和密度都远超母材区域.大角度晶界具有较高的界面能,更容易生成致密的钝化膜,提升保护基体的作用.因此,相对于母材,焊缝组织微观尺度可形成更细密的钝化膜结构,增强了晶界的局部耐蚀性.此外细化的晶粒会减小相邻两相之间的电位差,也能够提高其耐蚀性[23].电化学腐蚀结果也表明,焊缝区域较母材耐蚀性有所提高.更细、更致密的晶间网状结构的存在,是形成连续、稳定、缺陷较少的钝化膜的主要因素,双相高熵合金的耐腐蚀机理是致密钝化膜的保护作用.晶间网状结构在腐蚀过程中相应生成细密的网状钝化膜结构,连续性较好.相对于母材的大块相分布,细密网状相分布对基体的保护效果更佳.

两相的细密网状分布较母材大块分布均匀性显著提高,有利于局部的“平均”耐蚀性提高(图6b腐蚀坑中的微观形貌);另一方面相均匀分布减少了元素的微观偏析,有利于钝化膜稳定元素在整个表面起到作用.焊接接头具有超细晶粒和更高的晶界密度,更容易产生化学反应.因此,在腐蚀过程的初始阶段,富铬钝化膜能够更快地形成[24].焊缝区域贫铬区(BCC 相)的分散化也能够提高焊缝试样的整体耐蚀性.另外,焊接接头试样的自腐蚀电流和维钝电流较母材均降低一个数量级左右,说明其腐蚀反应速率大大下降.

4 结论

(1) 双相高熵合金电子束焊接接头焊缝区域晶粒尺寸减小,FCC 和BCC 两相分布更加均匀,微观和宏观上的5 种组元偏析现象均减弱,高熵效应更明显.母材显微硬度离散性较大,焊缝区显微硬度整体趋于稳定且较母材有所提高.

(2) 焊接接头试样较母材试样自腐蚀电位提高约0.16 V,维钝电位区间较宽(-1.0~ 0 V),焊缝区域表面钝化膜稳定,自腐蚀电流降低一个数量级.焊接接头不同位置电化学腐蚀特征差异明显,腐蚀形貌结果表明,焊缝区域耐点蚀穿孔的能力提高.

(3) 高熵合金电子束焊接接头焊缝区域晶粒显著细化、组元及两相均匀分布、大角度晶界数量和密度明显升高,均有利于焊缝组织生成连续、稳定的钝化膜,延缓基体中合金元素的腐蚀.