高速动车组分体式轴箱体强度分析

2022-05-14张德刚赵国辉马小东刘志伟王忠平

王 坤,张德刚,赵国辉,马小东,刘志伟,王忠平

(1 中车青岛四方机车车辆股份有限公司,山东青岛 266111;2 西南交通大学 牵引动力国家重点实验室,成都 610031)

轴箱是高速动车组关键部件之一,该处承受较为复杂的载荷,起到传递垂向力、横向力、纵向力的作用;同时将构架与轮对联系起来,使得轮对的滚动运动转化为列车的平动运动。分体式轴箱体是由螺栓将上下轴箱体连接成型,与一体式轴箱体在制造工艺上存在一定的差异。随着分体式轴箱在高速动车组上的广泛使用和列车运行速度的提高,轴箱在全寿命周期服役过程中承载条件变得更加复杂,为保障列车安全运行,对高速动车组轴箱体和轴箱体螺栓连接件进行强度分析具有重要意义。

国内学者肖守讷基于EN 13749标准确定了机车轴箱体的载荷情况,并根据轴箱体的实际承载情况进行了多种工况组合,然后对机车一体式轴箱体进行静强度和疲劳强度分析[1];贾璐对于高速动车组一系垂向减振器处出现200g垂向加速度,导致轴箱体垂向载荷增大,因此对高速动车组一体式轴箱体进行了静强度、疲劳强度和模态分析[2];周新鹏等人基于UIC-615标准对高速动车组用分体式轴箱体进行了静强度和疲劳强度分析[3]。

目前国内也有众多的学者对铁道车辆一体式轴箱体进行研究,由于分体式轴箱体结构中存在螺栓连接形式,轴箱体处承受复杂的载荷,应当对分体式轴箱体处螺栓强度进行分析,但是往往忽视了分体式轴箱体连接螺栓的分析;同时目前轴箱体的疲劳强度采用传统的无限寿命设计方法进行校核,但是该方法对于高速度、激励复杂的高速动车组轴箱体疲劳强度评定是偏于安全的;因此高速动车组分体式轴箱体的强度分析还是存在一定程度上的局限性。

文中以某新研发高速动车组分体式轴箱体为研究对象,建立分体式轴箱体有限元模型,对分体式轴箱体和轴箱体螺栓连接件进行静强度分析;同时建立高速动车组多刚体动力学模型,提取分体式轴箱体载荷谱对其进行疲劳寿命预测。

1 轴箱体设计及承载分析

1.1 轴箱体设计及选材

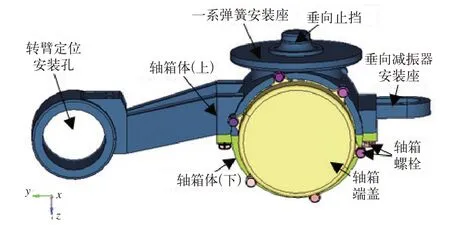

文中分析的高速动车组分体式轴箱体由上下2部分组成,通过螺栓连接成型,其分体式轴箱体如图1所示。

图1 某高速动车组分体式轴箱体

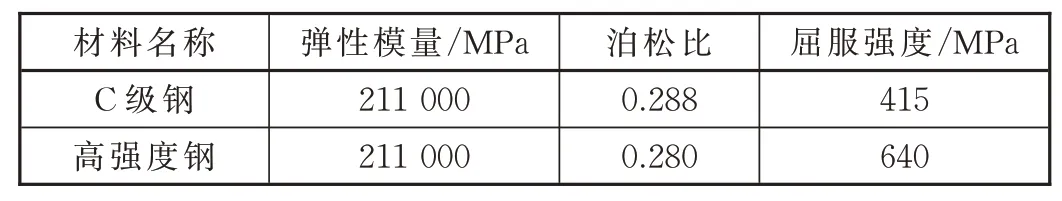

根据实际使用和制造情况,该轴箱采用机加工性能、综合性能和铸造性能较好的C级钢[4],螺栓连接件材料选用高强度钢,其材料参数见表1。

表1 轴箱体及螺栓材料参数

根据该列车的设计方案得到该高速列车的相关设计参数,见表2。

表2 高速动车组车辆参数

1.2 轴箱体承载分析

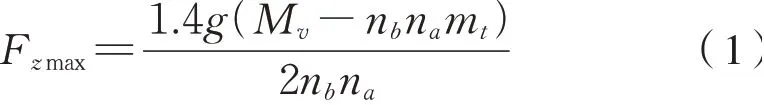

根据BS EN 13749-2011《铁路应用转向架构架结构要求的规定方法》[4]和UIC 615-4-2005《动力元件转向架和走行部转向架构架结构强度测试》[5]分析并确定单个轴箱体所承受如下几种超常载荷:

(1)垂向载荷

式中:M v为机车车辆的总质量;nb为每辆车转向架数量;na单个转向架轮对数量;mt为一系弹簧下质量。若列车运行工况比较恶劣可以将系数1.4增大至2。

按照高速动车组最大轴重计算超常载荷,按照最大轴重17 t,作用在一个轴箱上的最大载荷为126.89 kN,作用在一系垂向减振器安装座上的垂向载荷为20 kN。

(2)横向载荷

式中:F ytmin为10 kN。

同样按照最大轴重计算得到作用在单个轴箱上的最大横向载荷为32.76 kN。

(3)纵向载荷。

纵向载荷是由于簧下质量引起的惯性冲击力。按照满轴重条件下,出现紧急制动时(轮轨间摩擦系数设置为0.3),作用在轴箱上的最大纵向载荷为47.92 kN。

2 轴箱体静强度分析

2.1 轴箱体有限元模型及边界条件

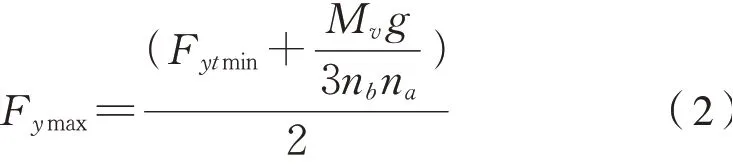

基于《机械产品结构有限元力学分析通用准则》[6]采用HyperMesh软件对轴箱体进行网格离散。轴箱体采用一阶六面体单元Solid-185进行离散,单元总数为91 049。转臂定位处的横向和纵向刚度采用弹簧单元Combin14模拟,螺栓连接采用梁单元Beam188模拟,在轴箱端盖与轴箱体连接处和轴箱体(上)与轴箱体(下)连接处建立接触对,为了便于对螺栓强度校核结果的分析对轴箱体螺栓进行编号。轴箱体有限元模型如图2(a)所示,轴箱体螺栓编号如图2(b)所示。

图2 轴箱体有限元模型

边界条件:①一系弹簧安装座和垂向止档处,通过节点力的形式施加垂向载荷。②垂向减振器安装座处,通过节点力形式施加垂向载荷。③轴箱轴承安装座处施加弹簧约束和固定约束。④转臂定位处施加弹簧刚度约束,通过节点力形式施加横向和纵向载荷。

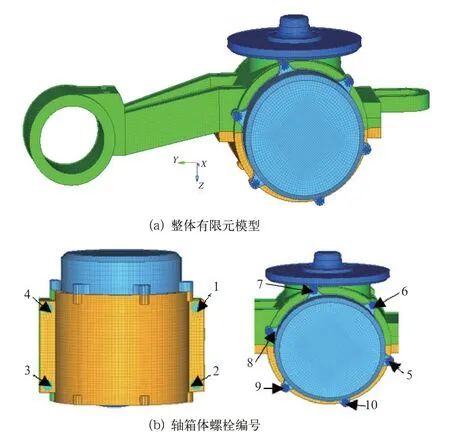

2.2 轴箱体静强度分析工况组合

根据EN 13749标准中规定的不同载荷的组合原则以及列车运行实际承载情况,对用于进行轴箱体静强度分析的超常载荷进行组合,组合后得到以下4种用于静强度分析的超常载荷工况。具体的轴箱体静强度分析载荷工况(超常载荷工况)见表3。

表3 轴箱体静强度分析载荷工况(超常载荷工况)单位:k N

2.3 轴箱体静强度结果分析

2.3.1轴箱体静强度结果

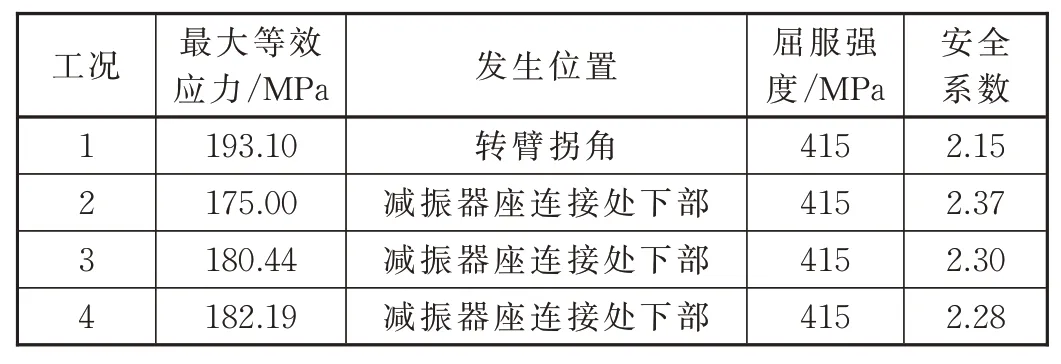

将建立的轴箱体有限元分析模型导入到Ansys软件中经过长时间的迭代计算得到计算结果。4种静强度分析工况下轴箱体最大等效应力及发生位置见表4。

表4 轴箱体最大等效应力及发生位置

根据表4可以得到:轴箱体的最小安全系数为2.15,轴箱体的危险位置发生在轴箱体(上)转臂与轴箱轴承安装孔处的过渡部分、垂向减振器安装座与轴箱体连接处,具体的轴箱体等效应力云图如图3所示。

图3 轴箱体静强度分析等效应力云图

根据表4和图3分析得:轴箱体在所有静强度分析工况下等效应力均小于材料的屈服强度,并且安全系数大于2,则该高速动车组轴箱体静强度较好地满足设计要求。

2.3.2轴箱体螺栓静强度校核

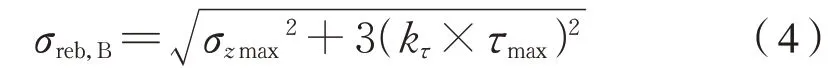

根据VDI 2230-2003高强度螺栓计算准则[7]中提供了螺栓工作应力计算公式,螺栓工作应力计算为式(4):

式中:σreb,B为螺栓工作应力;σzmax为螺栓最大轴向应力;kτ为减少系数,推荐值为0.5;τmax为螺栓最大剪切应力。

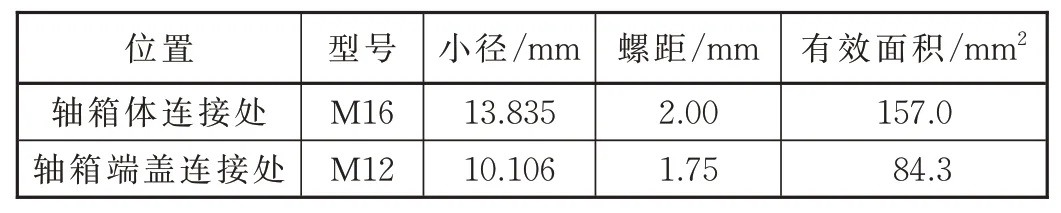

若螺栓在极限载荷作用下,能够满足式(5)要求,则螺栓静强度满足设计要求。

式中:[σ]为材料屈服强度。

提取计算后4个工况下轴箱体螺栓的轴力和剪力,由于工况和螺栓数目较多,只列举工况1下轴箱体轴箱端盖螺栓和轴箱体连接螺栓的轴力和剪力情况,提取整理后的工况1作用下的螺栓轴力与剪力见表5。

表5 工况1下轴箱体螺栓轴力与剪力 单位:N

根据表4分析可得:轴箱体螺栓在上述4个工况中主要承受轴向拉压载荷,承受的剪切载荷较小,则可以间接得到轴箱体螺栓在列车运行过程中所承受轴向拉压载荷较为严重。

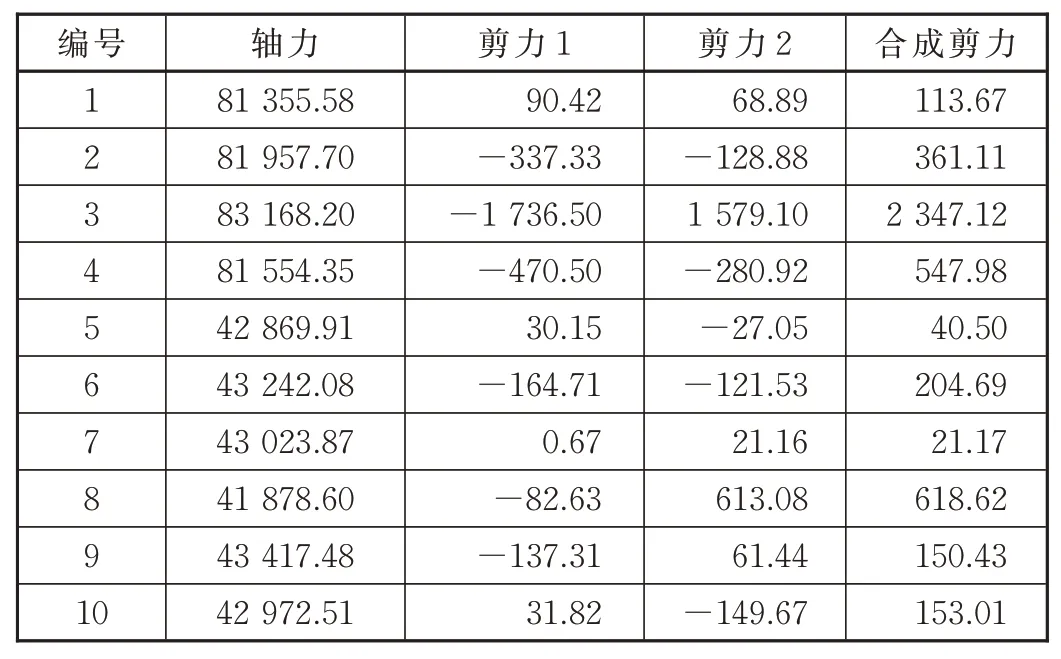

该高速动车组轴箱体连接螺栓以及轴箱端盖连接螺栓主要参数见表6。

表6 轴箱体螺栓参数

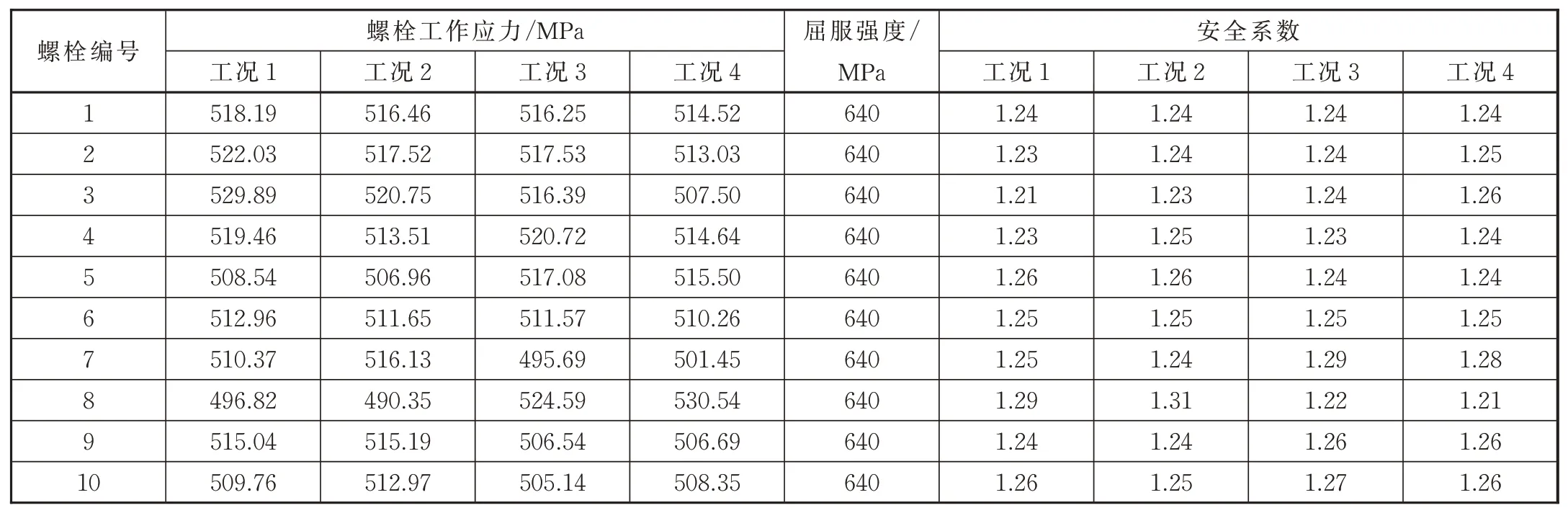

根据轴箱体螺栓参数和提取的轴箱体静强度分析4个工况下螺栓轴力和剪力数据,将其带入式(4)中计算得到轴箱体螺栓工作应力,然后根据式(5)判断螺栓静强度是否满足设计要求,则轴箱体螺栓静强度分析结果见表7。

表7 轴箱体螺栓静强度分析结果

通过表7可以看出,无论哪个工况下轴箱体螺栓在极限载荷作用下的工作应力均小于螺栓材料的屈服强度。螺栓最大工作应力发生在工况4时轴箱端盖连接处8号螺栓上,其最大工作应力为530.54 MPa,安全系数为1.21,轴箱体所有工况下螺栓的静强度安全系数均在1.2以上,则轴箱体连接螺栓和轴箱端盖连接螺栓静强度满足设计要求。

3 轴箱体疲劳寿命预测

3.1 高速动车组动力学模型

为了更加准确、便捷地提取高速动车组轴箱处的动态载荷谱,采用Simpack软件建立高速动车组多刚体动力学模型,模型中包含一二系悬挂、轮对、轴箱、构架、车体等部件,轨道激励采用实测轨道谱,列车运行速度为350 km/h。建立高速动车组动力学模型如图4所示。

图4 高速动车组动力学模型

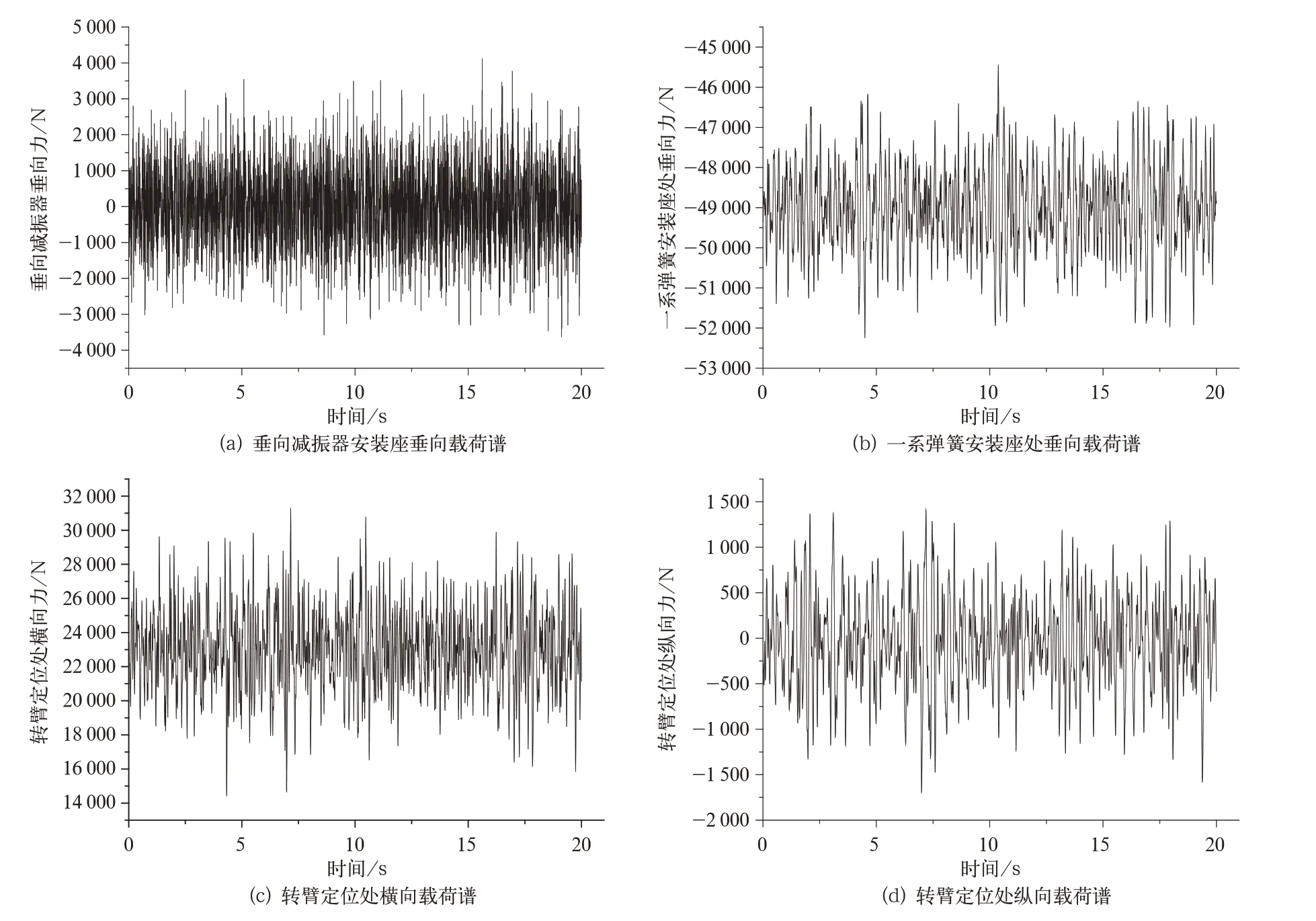

3.2 轴箱体疲劳寿命分析载荷谱

通过建立的高速动车组动力学模型,提取最恶劣工况下,轴箱体中一系弹簧安装座垂向载荷谱、垂向减振器安装座垂向载荷谱、转臂定位处横向载荷谱、转臂定位处纵向载荷谱,由于动力学仿真分析时存在一定的干扰导致载荷数据产生干扰信号,为了准确地分析轴箱体的疲劳寿命,需要对动力学仿真分析平台获得的载荷谱进行滤波处理去除奇异值和漂移信号,滤波后的轴箱体载荷谱如图5所示。

图5 轴箱体疲劳分析载荷谱

3.3 轴箱体疲劳分析S-N曲线

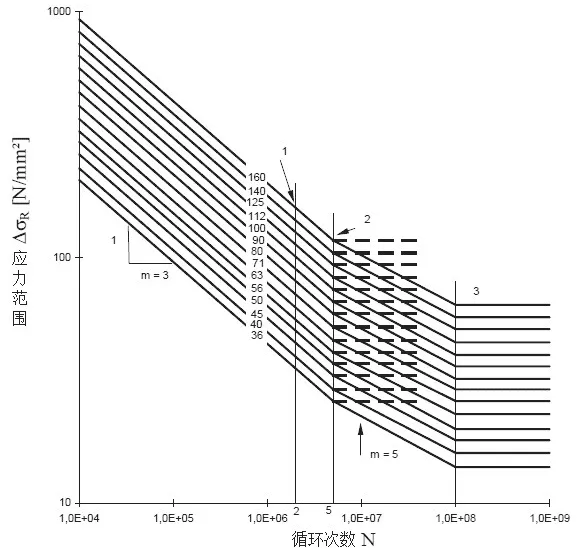

BS EN 1993-1-9:2005《Eurocode3:Design of Steel Structures-Partl-9:Fatigue》[8]标准中提供了96种钢结构对应焊接接头的14条名义应力疲劳分析S-N曲线,如图6所示,文中将采用Eurocode3标准中提供的标准的名义应力S-N曲线进行轴箱体疲劳寿命分析。

图6 Eurocode3标准中提供的S-N曲线

为了充分保证该轴箱体在服役过程中的疲劳安全性要求,文中选择FAT=50的S-N曲线进行轴箱体的疲劳寿命分析。

3.4 轴箱体疲劳寿命预测结果

将轴箱体的静力分析结果、载荷谱、材料参数以及材料的S-N曲线导入到Ncode软件中,建立轴箱体疲劳寿命预测分析模型。

分析后得到在该载荷谱作用下,轴箱体疲劳损伤最大值为1.07×10-8,最小疲劳寿命为9.35×107次,节点号34159,发生位置为轴箱体轴承安装孔转臂连接拐角处。具体的轴箱体疲劳损伤云图如图7所示。

图7 轴箱体疲劳损伤云图

根据Miner线性累计损伤理论,该高速动车组服役寿命为1 200万km,则换算得到该高速动车组分体式轴箱体服役期间最大损伤值为0.066,安全系数为15.15,则该轴箱体在服役期间疲劳寿命满足设计要求。若轴箱体疲劳损伤极限为1时分析,该高速动车组轴箱体可安全服役18 170万km。

4 总结

文中针对某新研发高速动车组分体式轴箱体以及轴箱体连接螺栓进行静强度分析,并采用损伤力学方法对分体式轴箱体进行了疲劳寿命预测。分析后得到如下结论:

(1)根据EN 134749和UIC 615-4-2005标准制定分体式轴箱体静强度分析工况,计算分析后得到分体式轴箱体最大等效应力为193.10 MPa,安全系数为2.15,则高速动车组分体式轴箱体静强度满足设计要求,并且安全裕度较大。

(2)基于VDI 2230标准对分体式轴箱体螺栓连接件进行静强度分析,分析后得到分体式轴箱体所有连接螺栓安全系数均大于1.2,分体式轴箱体螺栓静强度均满足设计要求。

(3)基于损伤力学方法对高速动车组分体式轴箱体进行疲劳寿命预测,分析后得到在高速动车组实际服役寿命为1 200万km的条件下,该高速动车组分体式轴箱体服役期间最大损伤值为0.066,安全系数为15.15,较好地满足疲劳设计要求。