势能代价PRM 算法的机械臂避障路径规划研究

2022-05-14张许有刘有余

张许有,刘有余*,

(1.高端装备先进感知与智能控制教育部重点实验室,安徽芜湖 241000;2.安徽工程大学 机械工程学院,安徽芜湖 241000)

路径规划算法是解决机械臂避障规划问题的核心,为此,学者们给出了如A*算法[1-2]、人工势场法[3]、强化学习法[4-5]、RRT(Rapidly exploring random tree)[6-7]、PRM[8]等,其中PRM 算法具有规划复杂度受规划空间维数和复杂度影响小的特点,对解决高自由度、强耦合的机械臂路径规划问题具有优势。

基于PRM 算法的路径规划缺点:在规划空间采点时,落于障碍间狭窄区域的节点数目少,使算法在路径搜索时,无法通过狭窄区域,导致结果大幅偏离最优路径或规划失败。最直接的解决途径是通过增加采样点,提高自由空间中采样点数目。但该方法存在两个问题:自由空间节点的增加,不能有效增加障碍间狭窄区域内的节点,使规划依旧易失败或大幅偏离最优路径;采样点的增加,提升了PRM 算法采样阶段、路径检查阶段和路径规划阶段的时间消耗,使算法的时间复杂度大幅提升。为此,从PRM算法的采样阶段入手,通过提高采样点的质量,增加处于障碍间狭窄区域的节点数目[9-12]。Amato 等[9]提出了基于障碍物的PRM 算法,该算法在采样阶段以均匀分布方式,一次生成两个节点,当两个节点中一个处于自由空间,另一个处于障碍空间时,以二分法,查找两节点间恰好处于自由空间的节点,并将该节点加入路径规划器。Boor 等[10]提出了基于高斯采样的PRM 算法,在采样过程中,该算法先以均匀分布生成一个节点,再以该节点为中心,以高斯分布生成另一节点,当上述两节点,分别处于自由空间和障碍空间时,将自由空间节点加入路径规划器。但上述两种算法,易使采用点落于障碍区域外侧,狭窄区域节点的采样效率低。Hus 等[11]将桥试验法引入PRM 算法,该算法需检测线段的两端点和中心点,当两端点处于障碍空间,中心点处于自由空间时,将中心点加入路径规划器。钟建冬等[12]用星形试验法增加狭窄通道的节点密度,该算法需检测2 个正交线段的2 对端点和中心点,当中心点处于自由空间,至少1 对端点处于障碍空间时,中心点即为所需。但上述两种算法使狭窄区域节点过多,使开阔区域的规划差。上述4 种改良算法,对机械臂避障路径规划,由于关节空间与笛卡尔空间具有复杂的映射关系,故采样过程会有很大的时间消耗。

本文建立节点势能评价指标,定义困难区域节点,将障碍空间节点利用Metropolis 准则向困难区域调整,获得一个性能更优良的PRM 算法,将该算法应用于机械臂路径规划,并验证方法的有效性。

1 引入势能函数的PRM 算法

1.1 势能函数和困难区域节点的定义

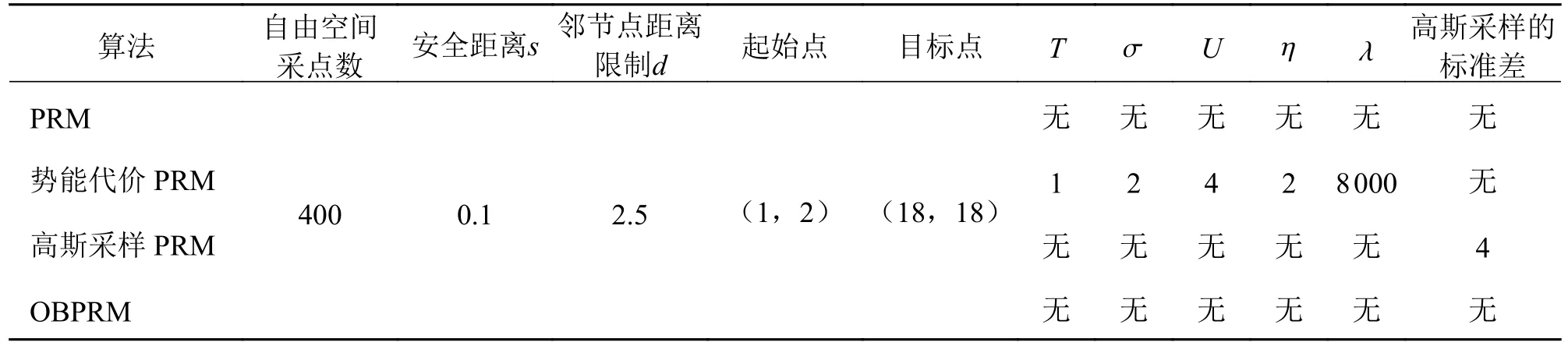

对节点进行评价,需建立其势能评价标准,势能函数包含引力势能和斥力势能,分别为:

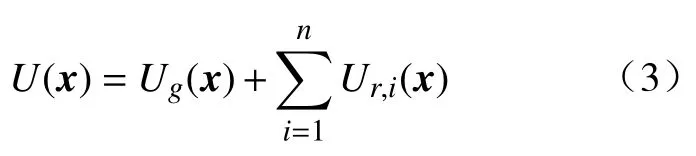

由式(1)和式(2)得势能函数为

式(1)~(3)中:x为规划空间中一点;goal为目标点;Oi和Ri为障碍i的中心点和危险距离;n为障碍数目;l为避障刚体的危险距离;s为安全距离;Dg(x,goal)是关于x和goal的距离函数;Dr(x,Oi)是关于x和Oi的距离函数;Ug(x)为引力函数;Ur,i(x)为x相对i的斥力函数;λ和 η为引力常数和斥力常数,且λ >>η >0,以保证处于障碍空间的点对应的势能大于处于自由空间的点。

欲实现障碍空间点向障碍间狭窄区域调整,需定义x*:对∀k,z=1,2,···,n且k≠z,若

则x*为困难区域节点。

式中:Cobs为障碍空间;σ为困难区域节点的判定距离,σ通过将原有的障碍空间增大,从而寻找出至少离两个障碍较近的节点。

1.2 调整策略

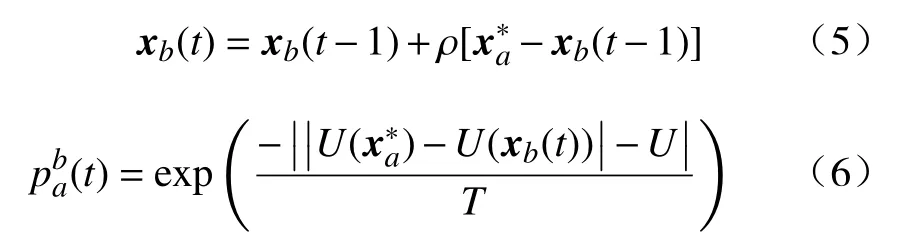

先求得障碍空间节点集合、困难区域节点集合,再将障碍空间节点集合中所有节点,随机的向困难区域节点集合中的某一点调整,并根据势能指标,依概率决定调整是否成功,直至所有障碍空间节点均完成调整。节点位置调整和概率选择式分别为:

式中:T是正常数;t为调整次数;ρ为(0,1)上的随机数;xb(t)和xb(t-1)为障碍空间节点b调整后和调整前的坐标;为困难区域节点a的坐标;U为正的势能常数,用以防止困难区域节点距离过近造成的节点多样性丧失;为调整次数为t时,调整成功的概率,操作中,随机生成一个(0,1)的随机数p,当>p时,b接受调整;反之,b不接受,随机再选择一个困难区域节点,以b更新后的位置重新调整。

式(6)是依据模拟退火算法Metropolis 准则[13]设置,当调整后节点b离a较远或依然处于障碍空间时,较大,使得较小,调整成功率低;当调整后节点b离a过近时,由于U使得较小,调整成功率低,从而防止过多的困难区域节点聚集在一起;当节点b离a距离合适时,接近0,较大,调整成功率高。

1.3 势能代价PRM 算法流程

步骤1 在需规划的状态空间中随机采点,求出障碍空间节点集合H、自由空间节点集合I,困难区域节点集合G,计算G中元素的势能,初始化U,令t=0,集合record为空集;

步骤2 判断H是否为空集,若为空,则执行步骤6;否则,计算t=t+1,h=1,M=size(H)(M为集合H中节点数),执行步骤3;

步骤3 判断h≤M是否成立,若不成立,则将H中record对应的h元素全部删除,跳转至步骤2;否则,执行步骤4;

步骤4 用式(5)将H中元素xh(t-1)向G中随机一个元素调整,计算p,xh(t),U(xh(t)),

步骤6 安全路径检查,设置距离d,将安全路径中节点距离小于d的节点作为其相邻节点,并用A*算法进行路径规划;

步骤7 算法结束。

2 势能代价PRM 算法机械臂避障规划

机械臂关节空间搜索的优点:1)无需考虑机械臂逆运动学解[14]的存在性和唯一性;2)可避免机械臂的奇异位形[15];3)避免笛卡尔空间中机械臂末端姿态难以测量的问题。选择在q1q2,···,qN(N为机械臂自由度)的关节空间中进行路径搜索。

2.1 连杆势能函数的建立

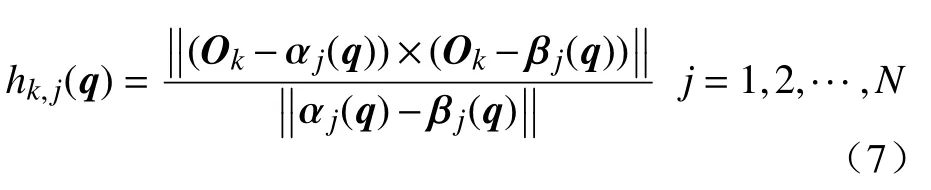

机械臂的规划空间中,障碍和其连杆的形状不规则,难以建立精确的势能表达式,因此需对连杆和障碍简化。对连杆作圆柱包围体简化,障碍作球包围体简化。∠Okαj(q)βj(q)与∠Okβj(q)αj(q)均小于90°,如图1 所示,∠Okαj(q)βj(q) 与∠Okβj(q)αj(q)有一角大于90°,如图2 所示。

图1 ∠Okαj(q)βj(q) 与∠Okβj(q)αj(q)均小于90°

图2 ∠Okαj(q)βj(q) 与∠Okβj(q)αj(q)有一角大于90°

令图1 和图2 中∠Okαj(q)βj(q) 为φ,∠Okβj(q)αj(q)为θ,建立连杆的势能函数。

1)如图1 所示,当φ与θ 均小于90°时

式中:q=[q1,q2,···,qN];αj(q)和βj(q)分别为连杆两端中心的位置矢量,均是q的函数,由机械臂正向运动学[16]求出。

2)如图2 所示,当φ 与θ 有一个角大于90°时

综合图1 和图2,连杆j与障碍k的距离distk,j(q)定义为:

由式(1)~式(3),连杆势能函数U(q)为:

式中:rj为连杆j的圆柱半径;Rk为障碍k的半径。

2.2 安全路径检查

构建算法路线图时,需要判断两个构型qA,qB之间是否经过障碍。对机械臂,两个不同构形的同一连杆的空间关系存在异面、相交、平行、重合,难以用连续的方式判断,因此用离散方式,具体步骤如下:

步骤1 令m=1,初始化阈值E,a=‖qB-qA‖。

步骤3 计算K=0,1,···,2m-1-1,qtext=qA+,判断distk,j(qtext)>Rk+rj+s是否全部成立,若成立,m=m+1,执行步骤2,否则,执行步骤4。

步骤4 算法结束,qA,qB间经过障碍。

步骤5 算法结束,qA,qB间不经过障碍。

上述方法,依次将qA与qB在N维状态空间中连线2m(m=1,2,···)等分,并依次判断所有2m等分点处的碰撞情况,当发现等分点处存在碰撞时,认为qA,qB间经过障碍;当≤E且所有等分点均不碰撞时,认为qA,qB间不经过障碍。

2.3 机械臂避障路径规划算法流程

步骤1 在q1,q2,···,qN空间中随机采点,求出障碍空间节点集合H、自由空间节点集合I,困难区域节点集合G,计算G中元素的势能,初始化U,令t=0,集合record为空集。

步骤2 判断H是否为空集,若为空,则执行步骤6;否则,计算t=t+1,h=1,M=size(H) (M为集合H中节点数目),执行步骤3。

步骤3 判断h≤M是否成立,若不成立,则将H中record对应的h元素全部删除,跳转至步骤2;否则,执行步骤4。

步骤4 用式(5)将H中元素qh(t-1)向G中随机一个元素调整,计算p=rand,由式(5)计算qh(t),由式(13)计算U(qh(t)),由式(6)计算

步骤6 用2.2 节的方法进行安全路径检查,设置距离d,将安全路径中与节点距离小于d的节点作为其相邻节点,并用A*算法进行路径规划。

步骤7 算法结束。

3 仿真验证

3.1 势能代价PRM 算法性能分析

为了测试势能代价PRM 算法(提出算法)的性能,本文将其与PRM、OBPRM[9]、高斯采样PRM 算法[10]进行对比测试。在自由空间节点数目相同的条件下,规划结果优劣的评价指标:成功率SUC和规划路程代价S,表达式为:

式中:M为算法独立运行的次数;Msuc为在M次独立运行中,算法规划成功的次数;Sγ为第 γ次路径规划成功时,规划路程代价;mγ为第 γ次路径规划成功时,相邻节点的间隔总数。

规划的时间消耗也是算法的重要性能指标,如果一个算法优化结果质量的提升,是以大幅增加其时间复杂度为代价,该算法往往不能被接受。本文在自由空间采用点数目相同条件下,比较各算法的规划时间。

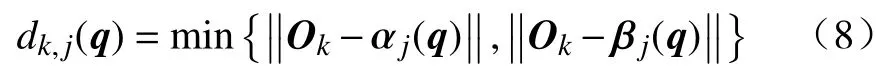

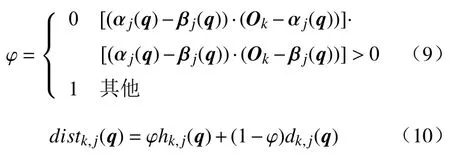

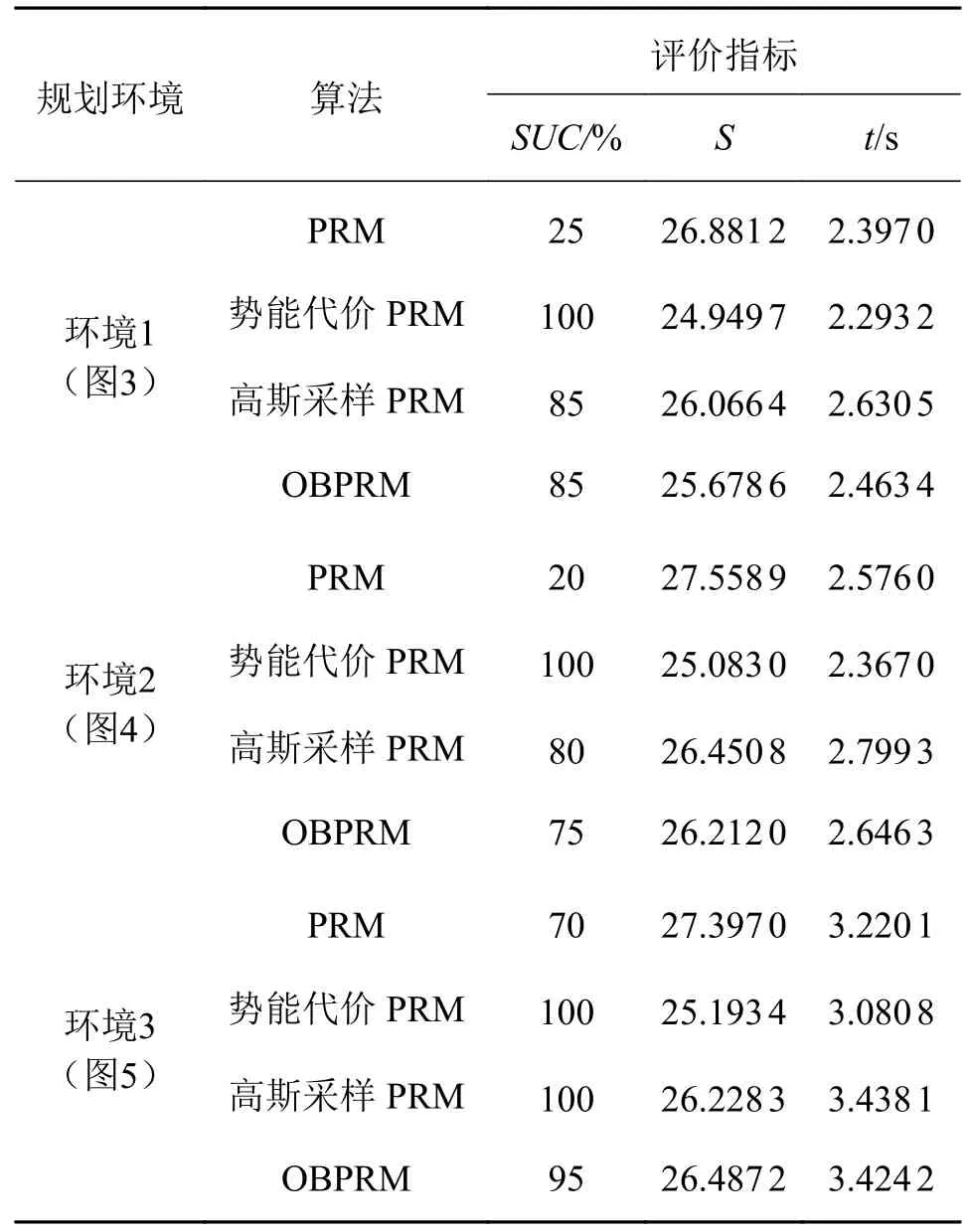

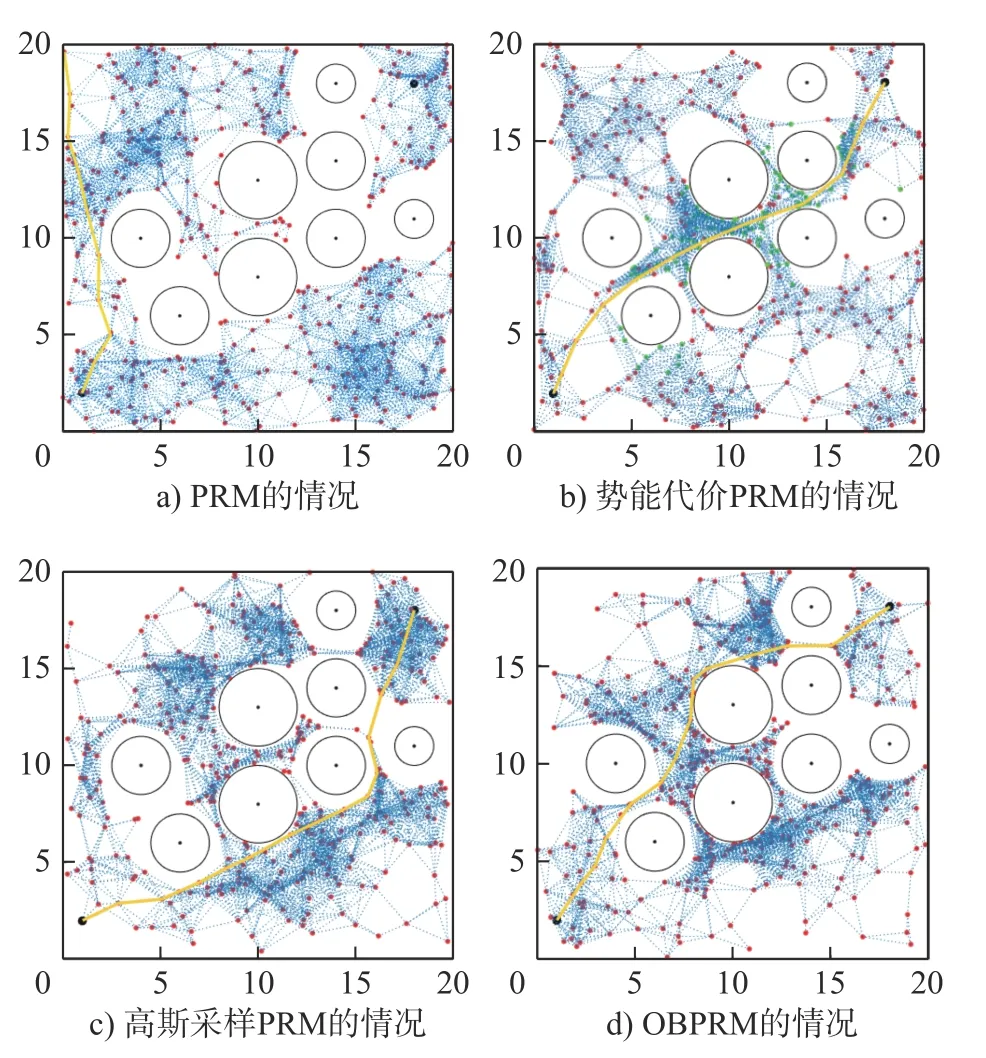

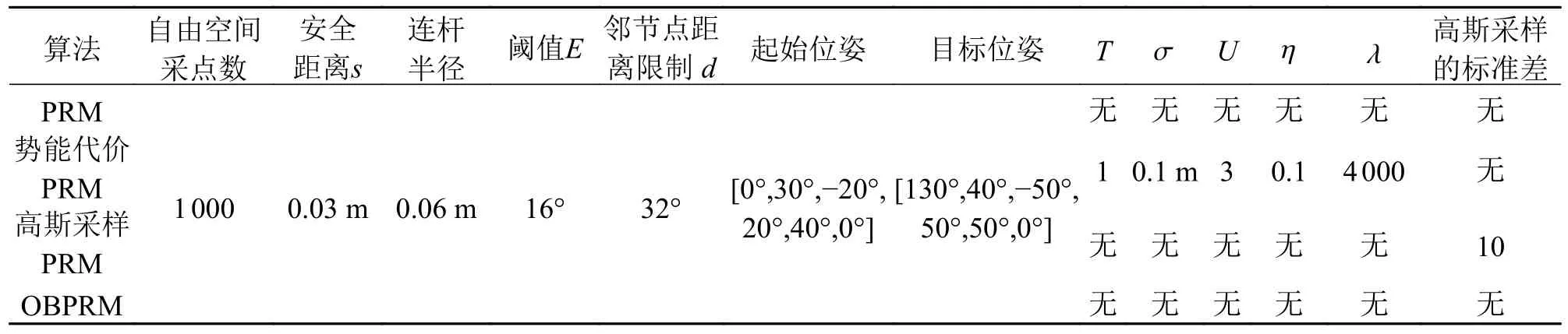

为了直观体现所有算法在规划空间的采点情况,先将其用于3 种不同环境下的质点避障规划;同时为了提高结果的可信度,将所有算法对同一问题独立运行20 次。所有算法的参数设置见表1;所有算法的成功率SUC、规划路程代价S和优化时间t指标的均值见表2;所有算法的某次采样及规划情况如图3~ 图5 所示(图中黄线表示规划路径,红点表示自由空间采样点,圆表示障碍空间,图3b)、图4b)和图5b)中绿点表示障碍空间节点向困难区域节点调整成功后的位置)。

表1 算法的参数设置

由表2 可知:环境1 下,提出算法的SUC比PRM、高斯采样PRM、OBPRM 算法分别多75%、15%、15%,其S相对PRM、高斯采样PRM、OBPRM 算法分别降低了7.19%、4.28%、2.84%,其t相对PRM、高斯采样PRM、OBPRM 算法分别降低了4.33%、12.82%、6.91%;环境2 下,提出算法的SUC比PRM、高斯采样PRM、OBPRM 算法分别多80%、20%、25%,其S相对PRM、高斯采样PRM、OBPRM 算法分别降低了8.98%、5.17%、4.31%,其t相对PRM、高斯采样PRM、OBPRM 算法分别降低了8.11%、15.44%、10.55%;环境3 下,提出算法的SUC比PRM、高斯采样PRM、OBPRM 算法分别多30%、0%、5%,其S相对PRM、高斯采样PRM、OBPRM 算法分别降低了8.04%、3.95%、4.88%,其t相对PRM、高斯采样PRM、OBPRM 算法分别降低了4.33%、10.39%、10.29%。可见,势能代价PRM算法的规划结果优于其他3 种算法,且规划时间少。由图3b),图4b)和图5b)知,障碍空间节点调整成功后,其中绝大部分节点落在了障碍间狭窄区域,提高了PRM 算法通过狭窄区域的能力。

表2 算法的SUC、S 和t

图3 环境1 下4 种算法的采样及规划情况

图4 环境2 下4 种算法的采样及规划情况

图5 环境3 下4 种算法的采样及规划情况

3.2 机械臂避障规划问题的结果分析

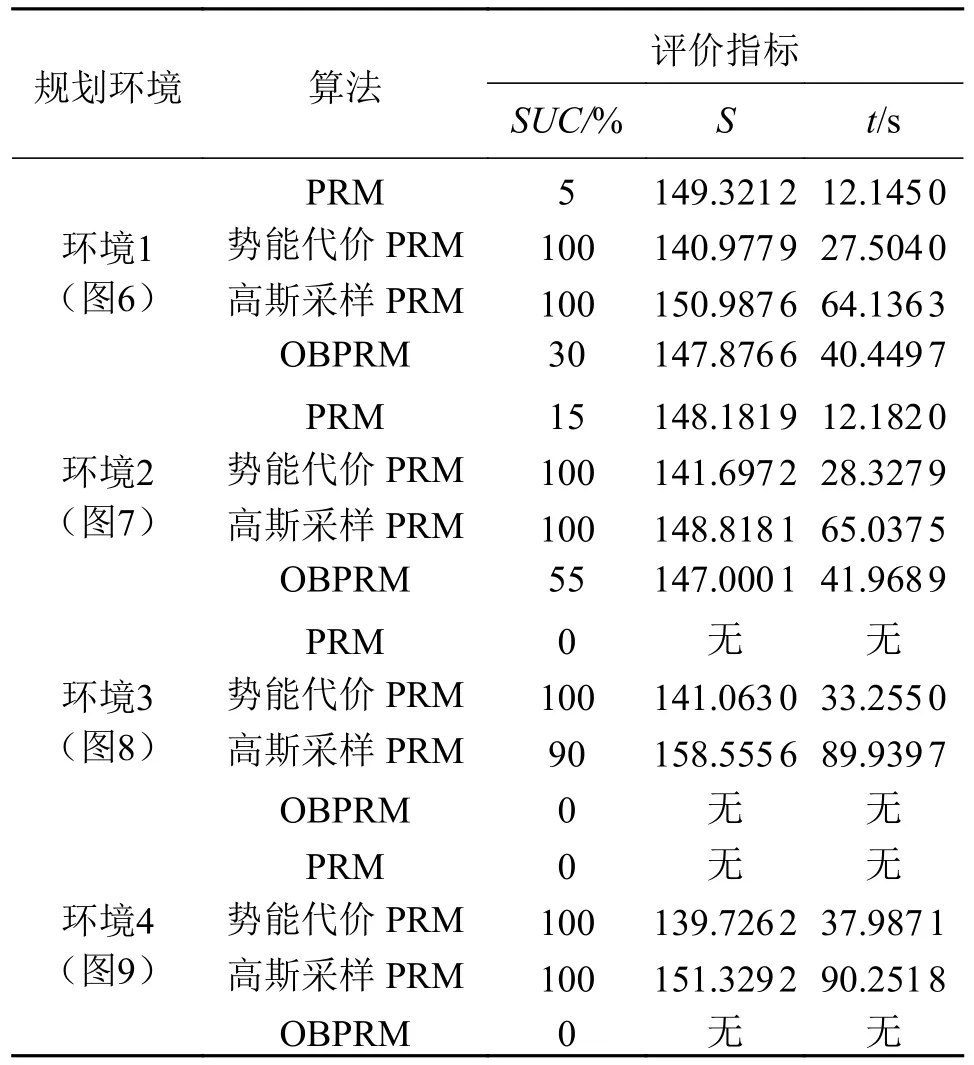

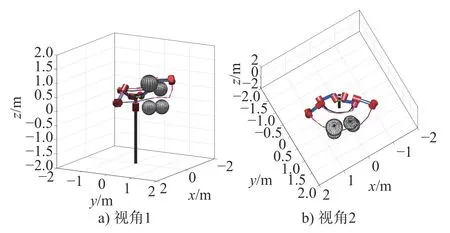

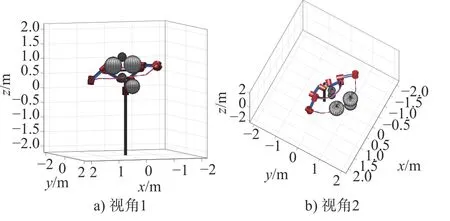

将上述4 种算法应用于机械臂避障路径规划问题,测试环境同3.1 节,且每种算法均对同一问题独立运行20 次。选取的KR5 机械臂的D-H 参数[16]如表3 所示。算法的参数设置如表4 所示。所有算法的SUC、S和t的均值如表5 所示。提出算法的规划情况如图6~ 图9所示(图中绿线、黑线、粉线、蓝线、红虚线分别表示关节2、3、4、5、6 在笛卡尔空间的运动轨迹,左侧机械臂为起始位姿)。

表3 KR5 机械臂D-H 参数

表4 算法的参数设置

由表5 可知,在环境1~ 2 下,虽PRM 算法的规划时间显著低于势能代价PRM 算法,但由于其SUC在两种环境下分别为5%和15%(即20 次运行只有1 次和3 次规划成功),且在环境3~ 4 下,PRM 算法没有规划成功,而提出算法在4 种环境中SUC均为100%,因此提出算法的规划性能优于PRM 算法;在环境1~ 4 下,提出算法的SUC比OBPRM 算法分别多70%、45%、100%、100%,在环境1~2 下,其S相对OBPRM 算法分别降低了4.67%和3.61%,其t相对OBPRM 算法分别降低了32.00%和32.50%,因此提出算法的规划结果和时间均优于OBPRM 算法;在环境1~ 4 下,提出算法的SUC比高斯采样PRM 算法分别多0%、0%、10%、0%,其S相对高斯采样PRM 算法分别降低了6.63%、4.79%、11.03%、7.67%,其t相对高斯采样PRM 算法分别降低了57.12%、56.44%、63.03%、57.91%,因此提出算法的规划结果略优于高斯采样PRM 算法,规划时间优于高斯采样PRM 算法。

表5 算法的SUC、S 和t 均值

由图6~ 图9 可知,提出算法能使机械臂躲避所有障碍,并到达目标位姿。

图6 提出算法在环境1 下的规划情况

图7 提出算法在环境2 下的规划情况

图8 提出算法在环境3 下的规划情况

图9 提出算法在环境4 下的规划情况

4 结论

1)在算法的性能分析中,势能代价PRM 算法的SUC相对PRM、高斯采样PRM、OBPRM 算法分别至少多30%、0%、5%,其S相对PRM、高斯采样PRM、OBPRM 算法分别至少降低了7.19%、3.95%、2.84%,其t相对PRM、高斯采样PRM、OBPRM 算法分别至少降低了4.33%、10.39%、6.91%,由此可见在性能上,提出算法在规划结果和时间上均优于PRM、高斯采样PRM 和OBPRM 算法;且障碍空间节点调整成功后能落在了障碍间狭窄区域。

2)在机械臂避障路径规划问题上,势能代价PRM 算法的规划时间虽多于PRM 算法,但提出算法的SUC至少比PRM 算法多85%,且其SUC分别至少比高斯采样PRM、OBPRM 算法多0%、45%,其S分别至少比高斯采样PRM、OBPRM 算法降低了4.79%、3.91%,其t分别至少比高斯采样PRM、OBPRM 算法降低了56.44%、32.00%,由此可见在该问题上,提出算法的规划性能优于PRM、高斯采样PRM 和OBPRM 算法。

3)势能代价PRM 算法能使机械臂在规划中避开所有障碍,并到达目标构型。