不锈钢渣碳化影响因素及其机理研究

2022-05-13吴春丽谢红波麦俊明

吴春丽,陈 哲,谢红波,麦俊明,夏 勇

(广东省建筑材料研究院有限公司,广州 510000)

0 引 言

在全球气候变暖和“双碳”目标背景下,碳储存材料的开发及利用逐步被提上日程。目前,工业固废中被用作碳储存研究的原材料主要集中在钢渣范围内,如钱春香等[1]研究不同掺量微生物对钢渣中主要矿物相碳化反应速率的影响,结果表明微生物能提高钢渣中游离氧化钙和硅酸盐矿物相碳化反应速率,提高矿化产物的强度,降低孔隙率。姚恒山等[2]试验结果表明钢渣碳酸化过程降低块体的空隙率,在碳酸化7 d后,空隙率降低了10.17%,体积安定性良好。史迪等[3]和叶家元等[4]利用钢渣的碱激发-碳化协同作用制备碳化砖,分析在碱激发条件下的碳化效果影响因素,结果表明:碱有效激发钢渣的胶凝活性,生成的C-S-H凝胶为碳化反应提供碳化源;同时,钢渣细度、钢渣掺量、碱掺量及水用量对碳化效果产生不同的影响。不锈钢渣和钢渣在矿物组成、颗粒形状及理化性质等方面具有相似之处,但有关不锈钢渣作为碳储存材料的潜能尚未研究。因此,本文开展不锈钢渣碳储存方面的研究,具有利用废渣和减少CO2的双重意义。

不锈钢渣是冶炼不锈钢过程中排放的工业固体废弃物,大部分仍以露天堆存或填埋为主,其排放量累计高达6 000万t,但资源化利用率不足20%(质量分数),造成了一定的环境污染,并制约企业的可持续发展[5-6]。不锈钢渣中CaO和SiO2主要以2CaO·SiO2(C2S)形式存在。通常,C2S有5种晶型:α、α'H、α'L、β和γ型,不锈钢渣在缓冷过程中,α-C2S经过一系列固相转变成为β-C2S,随后β-C2S部分或全部转变成γ-C2S。其中,β-C2S是一种介稳态晶型,向γ-C2S转变且此转变过程是不可逆的;同时,β-C2S与γ-C2S之间晶型结构和密度不同导致内部应力升高,易造成粉化现象,并伴随着约10%~20%的体积增加[7]。在常温常压下,β-C2S的水化活性显著高于γ-C2S;但在适宜湿度和CO2浓度环境下,γ-C2S的碳化活性显著高于β-C2S[8-11],可吸收一定量的CO2。基于此,研究学者们重点关注γ-C2S矿物碳化活性研究。

近些年,γ-C2S矿物碳化活性研究主要集中在化学合成领域,通过高温合成γ-C2S并探讨其性能特点。朱明等[12]通过化学合成成功制备出β-C2S和γ-C2S,经过碳化试验和水化试验对比分析证明γ-C2S比β-C2S的碳化活性更高、水化活性更低。明心昭等[13]在化学合成γ-C2S过程中加入Al2O3,发现Al2O3掺杂不会改变γ-C2S的晶型,但延缓了碳化放热,有利于碳化反应的持续进行,促进碳酸钙晶体的生长,碳化程度更高。Fang等[14]采用SiO2和CaO高温烧结化学合成β-C2S和γ-C2S,通过加速碳化工艺证明γ-C2S碳化活性高于β-C2S。邱满等[15]利用工业原料石灰石、河砂和铁矿,高温煅烧法合成了γ-C2S型低碳水泥,经过与CO2反应碳酸化后,抗压强度将大大提高。上述研究成果均表明γ-C2S具备较高的碳化活性,但有关γ-C2S不锈钢渣的碳化研究相对较少。由于不锈钢渣在排放过程中未采用急冷工艺,在排放过程中会有大量的β-C2S转化为γ-C2S,同时伴有粉化现象,因此不锈钢渣中的主要矿物为γ-C2S,且原渣多呈粉状,是一种γ-C2S为主要矿物的废渣。

基于上述情况,综合考虑不锈钢渣的矿物组成及γ-C2S的碳化特性,本文尝试从碳储存材料的角度对不锈钢渣进行研究。以不锈钢渣为主要原料,采用单因素试验设计方法,分析不锈钢渣在不同影响因素下碳化特性的变化,通过分析碳化产物组成、微观特性、热重特性,进一步探索不锈钢渣的碳化机理,建立初步碳化模型,为不锈钢渣用于制备碳储存材料提供重要参考。

1 实 验

1.1 原材料

不锈钢渣取自东莞不锈钢渣堆场,将不锈钢渣破碎、粉磨后备用。依据GB 6566—2010《建筑材料放射性核素限量》标准测试不锈钢渣内外放射指数,结果显示内外放射指数均为0.1,符合标准要求。采用BT-9300S型激光粒度分布仪测试不锈钢渣的粒径分布(见图1)。不锈钢渣粉粒径分布主要在2~45 μm,少量分布在75~200 μm,平均粒径约为12 μm。

图1 不锈钢渣粒径分布

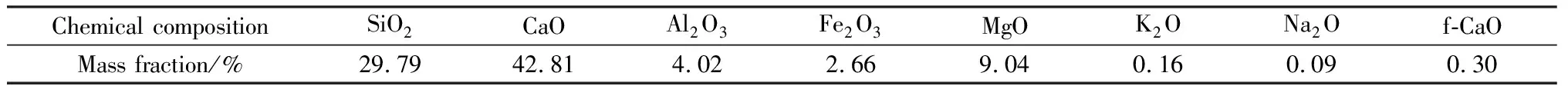

依据YB/T 140—2009《钢渣化学分析方法》标准和D8 ADVANCE-X射线衍射仪测定不锈钢渣的化学成分(见表1)和矿物组成(见图2)。不锈钢渣化学组成以SiO2和CaO为主,矿物组成以γ-2CaO·SiO2(γ-C2S)为主,还含有少量的α-2CaO·SiO2(α-C2S)、β-2CaO·SiO2(β-C2S)和3CaO·SiO2(C3S)。

表1 不锈钢渣主要化学组成

图2 不锈钢渣XRD谱

1.2 样品制备及试验方法

称取适量的不锈钢渣粉,加入水后混合均匀,混合均匀的原料过2.36 mm方孔筛造粒后,立即装入100 mm×40 mm×20 mm的模具中压制成型,并至最大压力时静定30 s。压制成型后的试块在温度为25 ℃、湿度为60%的环境下养护12 h,随后放置于碳化反应釜中。首先用真空泵抽真空,再通入100%的CO2气体进行碳化养护,考虑到设备实际运转情况,反应釜内CO2分压最大设计为0.3 MPa,反应釜中环境湿度控制在60%。

碳化制度为CO2分压分别为0.1 MPa、0.2 MPa、0.3 MPa;碳化时间为10 min、20 min、30 min、40 min、50 min、60 min、120 min、240 min;液固比(质量分数)为5%、10%、15%、20%;成型压力为1.25 MPa、2.50 MPa、3.75 MPa、5.00 MPa。碳化后的试块需在100~110 ℃环境下烘干至恒重后备用。

利用SHT4305微机控制电液伺服万能试验机测试试块的抗压强度(每种试块分别测试6块取平均值),试块的受压面为50 mm×40 mm;采用D8 ADVANCE-X射线衍射仪、JEM-6701F型扫描电镜和SDT Q600热重分析仪分别测试不锈钢渣碳化试块的物相组成、微观特性及热重变化,采用Nicolet iS5型傅里叶变换红外光谱仪测试不锈钢渣碳化前后分子结构变化,测试波数范围为250~2 500 cm-1。

1.3 碳化程度

碳化程度表征矿物碳化捕捉CO2能力的强弱,在一定程度上决定了被碳化矿物的结构类型,也就决定了其性能。本文采用质量守恒法来表征不锈钢渣的碳化程度,不锈钢渣试块碳化前的质量记为M0,试块碳化后烘干至恒重质量记为M1,碳化程度计算公式如式(1)所示。

(1)

式中:R为碳化程度,%;M0为试块碳化前质量,g;M1为试块碳化后质量,g;α为液固比,%。

2 结果与讨论

2.1 液固比对不锈钢渣碳化程度和抗压强度的影响

当不锈钢渣试块成型压力为2.50 MPa,CO2分压为0.3 MPa时,分析液固比(5%、10%、15%、20%)对不锈钢渣碳化程度和抗压强度的影响情况,其结果如图3所示。

由图3可知,在同一液固比条件下,不锈钢渣碳化程度和抗压强度均随碳化时间的延长而增加,在碳化时间60 min时出现了拐点,0~60 min增加较为迅速,60 min后碳化程度和抗压强度基本保持不变,说明碳化反应在60 min基本结束;同时,当碳化时间为60 min时,不锈钢渣碳化程度和抗压强度已达到总体的80%。

图3 液固比对不锈钢渣碳化程度和抗压强度的影响

随着液固比的增加,不锈钢渣碳化程度和抗压强度均出现了先上升后降低的趋势。当液固比由5%增加到10%时,不锈钢渣碳化程度和抗压强度显著增强,且达到峰值,随后液固比进一步提高到15%和20%时,两者出现了一定的回落。总体而言,液固比对不锈钢渣碳化程度和抗压强度的优化顺序为:10%>15%>20%>5%。

出现上述现象的原因可能与不锈钢渣碳化反应过程有关。随着液固比的增加,不锈钢渣试块孔隙中自由水量增加,CO2气体扩散至试块内,在适宜的水介质环境下,矿物相与CO2快速发生碳化反应,由于碳化反应是从表至内逐步发生的,表面最先碳化形成一层致密的硬化层[16-17],阻止了CO2进一步向内部扩散,造成试块内部CO2气体量越来越小,阻止了碳化反应的继续发生,这也是造成碳化程度和抗压强度随碳化时间延长而增加幅度减弱的最主要原因。但随液固比的进一步增加,试块含水量增加,试块孔隙中逐步被水充盈,导致CO2气体扩散需克服的液体阻力加大,CO2气体扩散速度降低,碳化反应进程减慢。基于此,不锈钢渣试块碳化反应较佳的液固比为10%。

2.2 成型压力对不锈钢渣碳化程度和抗压强度的影响

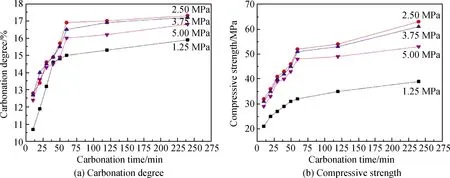

当不锈钢渣试块液固比为10%,CO2分压为0.3 MPa时,分析成型压力(1.25 MPa、2.50 MPa、3.75 MPa、5.00 MPa)对不锈钢渣碳化程度和抗压强度的影响情况,其结果如图4所示。

由图4可知,随着成型压力的增加,不锈钢渣试块的碳化程度和抗压强度均出现先增加后降低的趋势,当成型压力由1.25 MPa增加到2.50 MPa时,不锈钢渣碳化程度和抗压强度都有增强,且达到峰值,抗压强度的增长幅度大于碳化程度的增长幅度,当成型压力进一步增加到3.75 MPa和5.00 MPa时,碳化程度和抗压强度出现了一定的回落。总体而言,成型压力对不锈钢渣碳化程度和抗压强度的影响大小顺序为:2.50 MPa>3.75 MPa>5.00 MPa>1.25 MPa。

图4 成型压力对不锈钢渣碳化程度和抗压强度的影响

出现上述现象的原因可能与不锈钢渣试块孔结构的变化有关。成型压力是影响试块孔结构的重要因素,合适的孔结构是确保不锈钢渣充分碳化的先决条件[18]。在成型压力为1.25 MPa时,试块内部大孔隙较多,有利于CO2向试块内部扩散,不锈钢渣能有较高的碳化程度,但在这一过程中碳化产物不足以填充试块内部较大的孔隙,未能将不锈钢渣颗粒间较好胶结在一起,致密度不够高,致使碳化后试块抗压强度相对不高。随着成型压力增加至2.50 MPa时,试块的孔隙结构发生了变化,大孔隙减少,小孔隙增多,CO2扩散至试块内部时与之发生碳化反应的接触点增多,加快碳化反应的进行,且碳化产物的填充及胶结效应更为明显,提高了试块的致密性,致使碳化后试块抗压强度有较大提升。随着成型压力继续增加至3.25 MPa和5.00 MPa时,试块内部颗粒间孔结构继续变化,孔径进一步变小,自身的密实度较高,一定程度上不利于CO2的扩散以及试块的碳化反应,故试块碳化程度和抗压强度较成型压力为2.50 MPa时有所降低,但仍高于成型压力为1.25 MPa时。由此可见,成型压力过高并不利于碳化反应的进行,较佳的成型压力为2.50 MPa。

2.3 CO2分压对不锈钢渣碳化程度和抗压强度的影响

当不锈钢渣试块液固比为10%,成型压力为2.50 MPa时,分析CO2分压(0.1 MPa、0.2 MPa、0.3 MPa)对不锈钢渣碳化程度和抗压强度的影响情况。

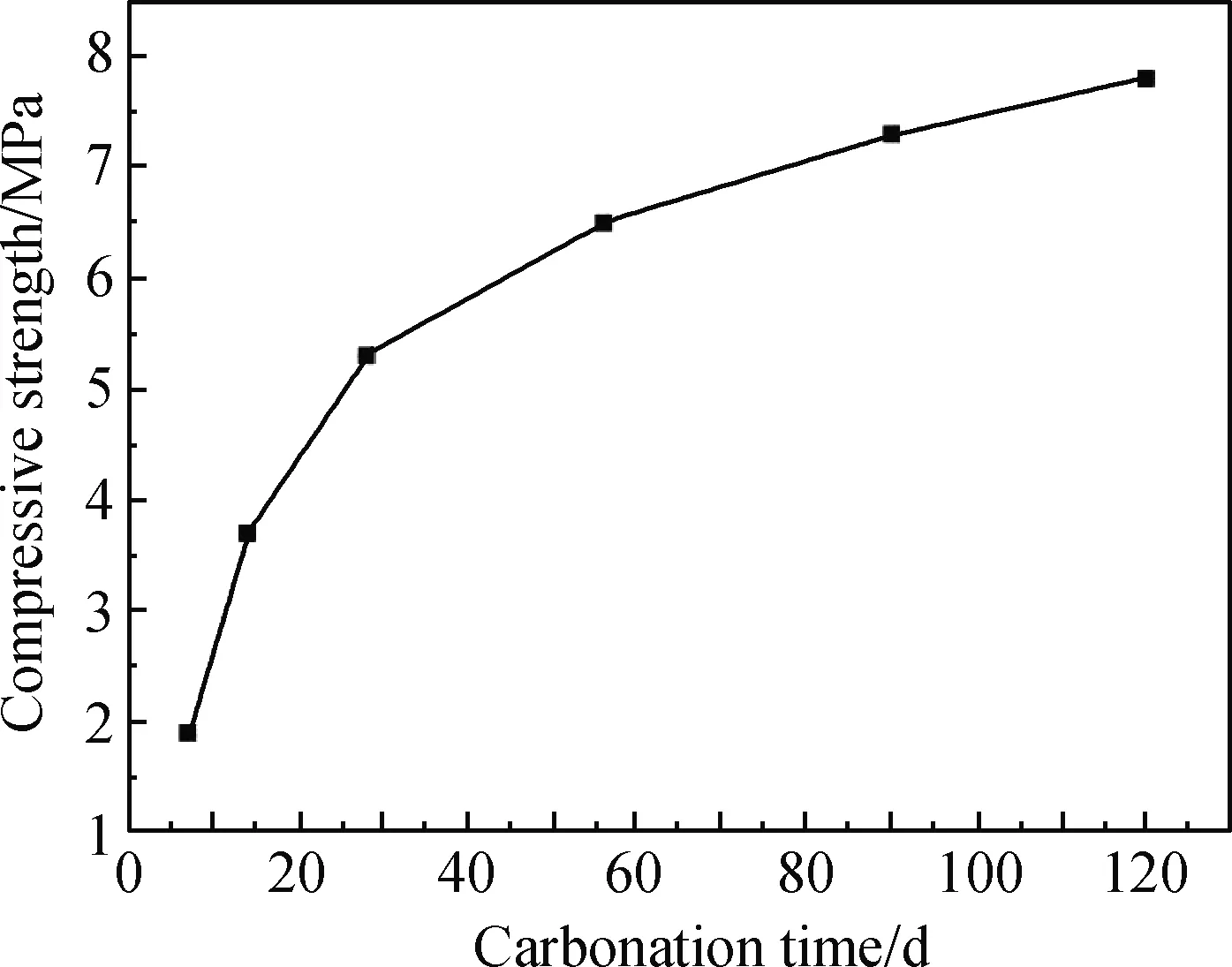

图5为不锈钢渣试块在大气环境中自然碳化情况,不锈钢渣自然碳化程度极低,碳化时间为120 d时,抗压强度仅为7.8 MPa。图6为CO2分压对不锈钢渣碳化性能的影响,由图6可知,当CO2分压由0.1 MPa增加到0.3 MPa时,试块碳化程度和抗压强度均随CO2分压的增大而增加,相同CO2分压下试块碳化程度和抗压强度随碳化时间变化趋势与图3和图4相似。上述分析表明,CO2分压是影响不锈钢渣碳化反应的关键因素。

图5 不锈钢渣大气环境下自然碳化情况

图6 CO2分压对不锈钢渣碳化程度和抗压强度的影响

在不锈钢渣碳化过程中,试块内外CO2气体浓度差是其扩散的主要驱动力,随着CO2分压的增大,试块内外CO2浓度差越大,CO2向试块内部扩散越快,碳化反应也更为剧烈,碳化产物充填在试块内部孔隙间且胶结部分颗粒,试块的碳化程度和抗压强度也随之提高。但试块的孔隙率是一定的,前期碳化反应导致试块表面致密度高,阻碍了碳化反应的进一步进行,致使后期碳化强度增幅较小。因此,不锈钢渣试块较佳的CO2分压为0.3 MPa。

综上所述,不锈钢渣较佳的碳化制度为液固比10%,成型压力2.50 MPa,CO2分压0.3 MPa,在此碳化制度下探索不锈钢渣碳化机理。

3 不锈钢渣碳化机理分析

3.1 不锈钢渣试块的物相组成和微观形貌分析

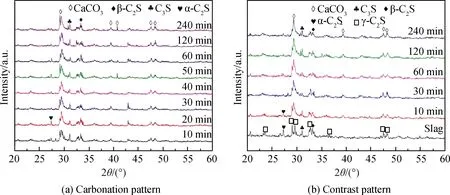

不锈钢渣试块碳化产物XRD谱如图7所示。由图7(a)可知,不锈钢渣试块碳化后出现了明显的CaCO3(2θ=29.43°、39.43°、42.93°、47.52°、48.48°)衍射峰,说明CaCO3是碳化反应的主要结晶产物,且随碳化时间增加,CaCO3衍射峰强度增加不明显。除此之外,试块碳化后还存在C3S、β-C2S、α-C2S衍射峰。通过图7(b)中不锈钢渣和碳化产物对比可知,碳化产物中未见γ-C2S衍射峰,说明不锈钢渣中γ-C2S碳酸化反应基本完全。同时,碳化产物中C3S、β-C2S、α-C2S衍射峰强度与不锈钢渣相比变化甚微,可能是C3S、β-C2S、α-C2S参与碳化反应程度较低所致[9,19-21]。综上所述,不锈钢渣碳化反应基本以γ-C2S碳酸化为主。

图7 不锈钢渣碳化产物XRD谱

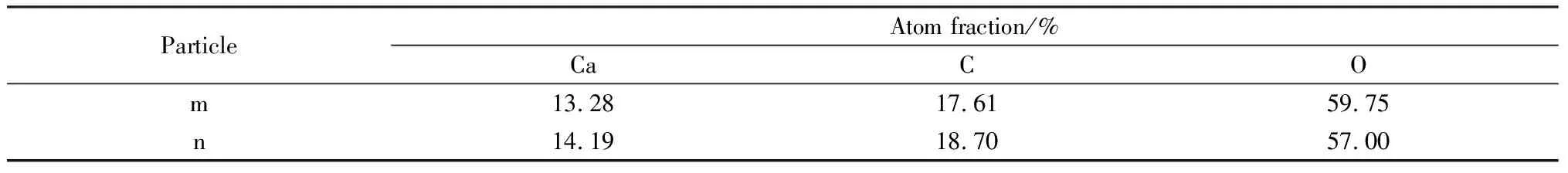

不锈钢渣试块碳化后微观形貌如图8所示。由图8可知,不锈钢渣试块碳化后内部生成了片状、颗粒状的晶体物质。图9为晶粒m和n的EDS谱,表2为晶粒m、n的EDS分析结果,EDS谱证实不锈钢渣试块碳化后内部生成的片状、颗粒状晶体为CaCO3晶体。同时,随着碳化时间的延长,不锈钢渣的碳化产物逐渐增多,且产物连接越来越致密。当碳化时间为10 min时,不锈钢渣表面碳化生成少量晶体,但晶体产物未能紧密连接在一起,结构较疏松,抗压强度较低。当碳化时间为40 min时,明显看出晶体物质增多,产物相互连接在一起,致密性有很大提高。当碳化时间增加到240 min时,受空间的局限性,晶体长大为团簇状,总体孔隙率较小,致密性高,抗压强度也较高。因此,碳化时间的增加有利于不锈钢渣的碳化。

图8 不锈钢渣碳化产物SEM照片

图9 样品晶粒m和n的EDS谱

表2 样品中晶粒m、n的EDS分析

3.2 不锈钢渣试块的热重分析

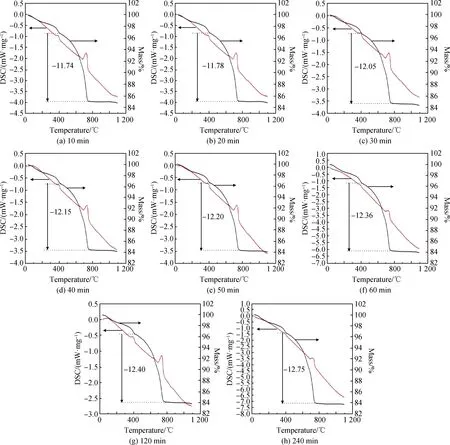

不锈钢渣试块碳化后的DSC-TG曲线如图10所示。由图10分析可知,试块在300 ℃前出现了少量的质量损失,这是由于试块内部自由水和结合水的蒸发;同时,试块在300~800 ℃内出现了两个吸热峰,并伴随明显的质量损失,结合XRD和SEM分析结果可知,这可能是CaCO3的分解造成的。不锈钢渣试块碳化时间从10 min逐步增加到240 min时,CaCO3分解造成的质量损失分别约为11.74%、11.78%、12.05%、12.15%、12.20%、12.36%、12.40%和12.75%,整体变化趋势与质量守恒法计算结果相似。在碳化时间为60 min时,依据热重分析表明每千克不锈钢渣经碳化反应大约可固化123.6 g CO2;而采取质量守恒法计算的碳化程度为16.9%,略高于TG分析结果,这可能是质量守恒法计算过程中未去除试块内部的自由水和结合水导致的。

图10 不锈钢渣碳化后DSC-TG曲线

3.3 不锈钢渣碳化机理分析

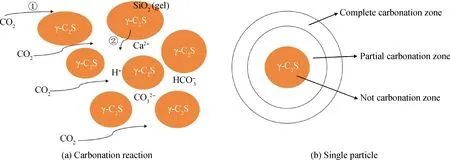

不锈钢渣碳化机理简易图如图11所示,图11(a)为整体碳化反应示意图,图11(b)为单颗粒示意图。由图11(b)可知,单颗粒碳化后由外到内依次分为完全碳化区、部分碳化区和未碳化区,其中完全碳化区和部分碳化区属于碳化反应区,两者碳化产物均填充在颗粒间孔隙中。完全碳化区的物相组成基本以CaCO3为主,此区是最先发生碳化反应的部位,CO2气体含量充足,碳化发生较彻底,生成的碳酸钙在表面形成一层致密的保护层,但保护层阻碍了后期CO2向内继续扩散;部分碳化区的物相组成因碳化反应发生变化,CaCO3含量由表到里逐渐减少,这是CO2气体由表到里扩散程度逐渐减弱,金属钙离子未完全参与碳化反应造成的;未碳化区的物相组成无CaCO3,这是CO2气体基本无法扩散进去,金属钙离子未参与碳化反应导致的。分析图7中XRD谱可知,随着碳化时间的延长,CaCO3衍射峰增加幅度较小,且图3、图4和图6显示不锈钢渣碳化程度和抗压强度变化也随碳化时间延长趋于平缓,这两个方面充分说明不锈钢渣随碳化时间延长碳化速率逐渐减弱。CO2浓度是影响碳化速率的主要因素,后期CO2气体向不锈钢渣孔隙内扩散阻力越来越大,孔隙内部CO2浓度逐渐降低,表明不锈钢渣碳化反应是由表及里、由外到内依次进行,这部分结果与图11(b)基本一致。

不锈钢渣的碳化反应过程分为两个阶段,气相扩散和γ-C2S化学反应,如图11(a)中标注所示。具体分析如下:

图11 不锈钢渣碳化机理示意图

(1)气相扩散。不锈钢渣试块周围的CO2扩散到表面,并在不锈钢渣的毛细孔中与水首先反应H2CO3,形成弱酸环境,化学反应式如下所示:

CO2+H2O→H2CO3

(2)

(2)γ-C2S化学反应。在酸性环境中γ-C2S矿物颗粒快速地溶解出钙离子,钙离子与孔溶液中的碳酸根离子结合形成碳酸钙,产物包裹在颗粒表面,同时填充颗粒之间的空隙,形成一个致密的碳化产物层,化学反应式如下所示:

γ-C2S+2H2CO3→2CaCO3+SiO2(gel)+2H2O

(3)

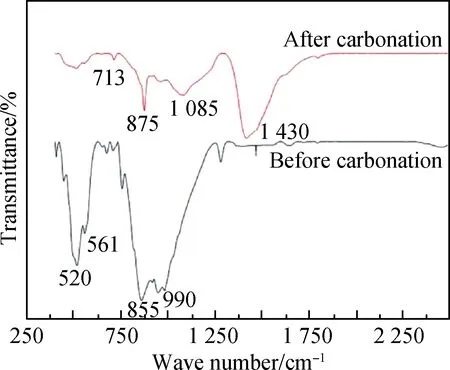

图12 不锈钢渣碳化前后的FT-IR谱

4 结 论

(1)不锈钢渣矿物组成以γ-C2S为主,是碳化的主要来源,为碳储存提供了有利条件;

(2)不锈钢渣碳化程度和抗压强度随液固比和成型压力的增大呈现先增加后减小的趋势,随CO2分压的增大逐渐增加,较佳的碳化制度为成型压力2.50 MPa,液固比10%,CO2分压0.3 MPa,在碳化时间60 min时,每千克不锈钢渣大约可固化CO2气体123.6 g;

(3)随碳化时间增加,不锈钢渣碳化产物衍射峰增加幅度较小,γ-C2S碳化反应逐渐生成片状、颗粒状CaCO3晶体,呈团簇状,其他物相几乎未参与碳化反应;

(4)不锈钢渣(矿物以γ-C2S为主)具有较好的碳化活性,具有制备碳储存材料的潜力。