缓凝剂对氯氧镁水泥水化历程的影响

2022-05-13陈迎雪廖宜顺万方琪陈明洋余竞硕

陈迎雪,廖宜顺,万方琪,陈明洋,余竞硕

(武汉科技大学城市建设学院,武汉 430065)

0 引 言

目前国内外学者对MOC的研究主要集中在外加剂对其性能的影响,对MOC水化历程的研究较少,而研究水泥的水化对预测和改进水泥性能具有重要意义。电阻率法是一种监测水泥水化和微观结构发展的有效方法[12],在氯氧镁水泥中的应用却很缺乏。不同种类的外加剂均会改善MOC的耐水性,但是外加剂种类繁多,本文选取柠檬酸、硼酸和葡萄糖酸钠三种缓凝剂,采用电阻率法研究缓凝剂对MOC水化历程的影响,并探究缓凝剂对MOC抗压强度、耐水性及水化产物的影响。

1 实 验

1.1 原 料

试验所用轻烧氧化镁是菱镁矿在850 ℃条件下煅烧而成,来自辽宁海城市华丰镁业矿产品有限公司,其活性指数为65.50%,化学组成如表1所示。六水氯化镁、柠檬酸(CA)、硼酸(BA)、葡萄糖酸钠(SG)为分析纯试剂,由天津市科密欧化学试剂有限公司生产。

表1 轻烧氧化镁的化学组成

原料n(MgO)∶n(MgCl2)∶n(H2O)为7∶1∶15。首先将氯化镁溶于水中形成氯化镁溶液,再将称量好的轻烧氧化镁(按活性指数称量氧化镁)加入溶液,搅拌均匀即制得MOC浆体,如有外加剂,则先加入外加剂,再加入轻烧氧化镁搅拌均匀。CA-0.25、CA-0.50、CA-0.75分别表示柠檬酸的掺量为氧化镁质量的0.25%、0.50%、0.75%,硼酸和葡萄糖酸钠的掺量均与柠檬酸相同。

1.2 试验方法

凝结时间参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测定,由于n(MgO)∶n(MgCl2)∶n(H2O)为7∶1∶15,该配合比下水泥浆体的匀质性与标准稠度的水泥浆体不同,因此在测定终凝时间时不翻转试模。抗压强度参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测定,试件尺寸为40 mm×40 mm×40 mm,在室温(20±2)℃,(60±5)%湿度下进行养护,养护至24 h后脱模,继续在室温下养护至相应龄期,测定其1 d、3 d、7 d和28 d的抗压强度,加荷速率为(2.4±0.2)kN/s。

采用中衡港科(深圳)科技有限公司生产的CCR-3型无电极电阻率测定仪测量电阻率。将氧化镁与氯化镁混合后的浆体倒入环形模具中,轻振模具以消除浆体内气泡,并加盖密封,数据采集频率为每1 min采集1次,共采集24 h。

用软化系数表征MOC的耐水性[13],测定方法如下:选取两组龄期为28 d的氯氧镁水泥样品,一组测定其28 d抗压强度,另一组浸于水中,置于室内恒温环境下浸泡7 d后,测定其抗压强度,计算公式如下:

K=R7/R

(1)

式中:K为室温下浸水7 d后样品的软化系数;R7为室内空气中养护28 d再浸入水中养护7 d后样品的抗压强度;R为室内空气中养护28 d后样品的抗压强度。

将浆体试样装在5 mL离心管中,养护至相应龄期后,取出中部试样并研磨成粉,加入无水乙醇终止水化,测试前将试样在(40±1)℃干燥,采用荷兰PANalytical公司的Xpert PRO MPD型X射线衍射仪进行测试。

2 结果与讨论

2.1 凝结时间分析

不同缓凝剂掺量下氯氧镁水泥的凝结时间的变化如图1所示。

图1 不同缓凝剂掺量下氯氧镁水泥浆体的凝结时间

由图1可知,当缓凝剂的掺量为0.25%、0.50%时,硼酸和葡萄糖酸钠的缓凝效果并不明显,随着掺量的增加,缓凝效果逐渐增强。当掺量为0.25%时,掺入柠檬酸、硼酸和葡萄糖酸钠的水泥浆体初凝时间分别为383 min、291 min和339 min,较空白组分别延长了117 min、25 min和73 min,终凝时间分别为445 min、364 min、382 min,较空白组分别延长了132 min、51 min和69 min;当掺量达到0.75%时,终凝时间大于10 h。由图1可知,柠檬酸对水泥浆体的缓凝效果最为显著,掺入柠檬酸后,柠檬酸离子基团会吸附在氧化镁表面形成水化层,阻止氧化镁的反应,进而延长了水泥浆体的凝结时间[10]。硼酸掺量为0.75%时,缓凝效果显著,可能是因为硼酸与Mg2+生成络合物[14],附着在水泥颗粒表面,延缓了水泥水化进程。掺入葡萄糖酸钠以后,葡萄糖酸钠会与Mg2+发生配合作用[5],生成的配合物会附着在氧化镁表面,阻碍了水化产物的进一步生成,水泥凝结时间延长。

2.2 抗压强度分析

柠檬酸、硼酸、葡萄糖酸钠对氯氧镁水泥抗压强度的影响如图2所示。

图2 不同缓凝剂对MOC抗压强度的影响

由图2可知,当柠檬酸掺量为0.25%时,各龄期MOC的抗压强度较空白组几乎没有变化,随着掺量的增大,抗压强度逐渐降低,且随着龄期的增长,柠檬酸对抗压强度的影响逐渐显著。当柠檬酸掺量为0.50%和0.75%时,氯氧镁水泥在不同龄期的抗压强度均低于空白组,这是因为柠檬酸掺量增大时,其缓凝效果逐渐显著,使得MOC早期水化产物中相5减少[15]。28 d龄期时,空白组的抗压强度达到108.1 MPa,柠檬酸掺量为0.50%和0.75%的MOC抗压强度分别为91.1 MPa和87.2 MPa,较空白组分别下降了15.7%和19.3%。水化产物相5具有良好的空间填充性能,随着反应的进行,相5生成量不断增长,孔隙率不断减小,使得MOC具有一定的强度,而柠檬酸的缓凝效果会导致相5生成量减少,使浆体内孔隙无法被充分填充,因而MOC的抗压强度减小。

当硼酸掺量为0.25%时,MOC的抗压强度与空白组相比变化较小,但随着掺量的增加,MOC的抗压强度逐渐低于空白组,这是因为硼酸会和氧化镁反应生成硼酸镁晶体[11],硼酸镁附着在水化产物表面,阻碍水化产物结晶,浆体内孔隙无法被填充,进而使得抗压强度降低。在28 d龄期时,硼酸掺量为0.50%和0.75%的氯氧镁水泥抗压强度分别为98.0 MPa和90.0 MPa,相较于空白组强度分别下降了9.3%和16.7%,掺量越大,MOC的强度下降越大,这是因为硼酸掺量较大时,硼酸的酸根离子会降低溶液的pH值,影响Mg2+发生水解聚配反应,阻碍了多核水羟合镁离子([Mgx(OH)y(H2O)z]2x-y)的形成[16],进一步影响水化产物晶体的生成,浆体内部孔隙无法被填充,导致MOC抗压强度降低。

掺入葡萄糖酸钠后,MOC不同龄期的抗压强度均低于空白组,随着掺量的增大,MOC的抗压强度下降幅度增大,且随龄期的增加,抗压强度与空白组相差越大,28 d龄期时,SG-0.25、SG-0.50、SG-0.75的抗压强度分别下降了3.4%、8.5%和20.2%。当掺入葡萄糖酸钠时,溶液中会引入Na+,Na+和Cl-会使MgCl2·6H2O的电离度减小,导致Mg2+浓度降低[17],进而造成相5减少。另外,葡萄糖酸钠的掺入会导致MOC裂纹和孔隙率增加[5],所以葡萄糖酸钠掺量过多时,抗压强度会显著降低。

柠檬酸、硼酸和葡萄糖酸钠对MOC的抗压强度都有不利影响。缓凝剂掺量为0.25%时,对MOC的抗压强度影响不显著,随掺量逐渐增加,MOC的抗压强度随之下降,在28 d龄期,掺量为0.75%的各组试样抗压强度下降最大,且葡萄糖酸钠对MOC强度影响最显著,硼酸对MOC强度影响最小。

2.3 电阻率和浆体内部温度分析

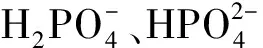

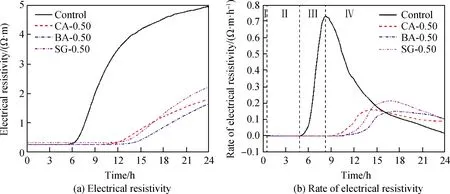

选取缓凝剂掺量为0.50%,研究不同缓凝剂对MOC电阻率的影响。不同缓凝剂对MOC的电阻率和电阻率变化速率的影响如图3所示,MOC水化过程的内部温度曲线如图4所示。

图3 不同缓凝剂对MOC电阻率的影响

图4 不同缓凝剂对MOC内部温度的影响

由图3(a)可知,不同种类的缓凝剂均使电阻率曲线上升阶段出现了明显推迟,这是因为缓凝剂的掺入延缓了MOC的水化过程。在图3(b)中,掺入缓凝剂后,电阻率速率曲线的峰值出现后移且峰值大幅下降,说明缓凝剂明显降低了MOC的水化速率。结合图4可知,MOC的内部温度和电阻率速率具有良好的对应关系,空白组的电阻率速率达到最大值的时间为7.8 h,内部温度达到最大值的时间为8.3 h,两者仅相差0.5 h。掺入缓凝剂后,温度峰值出现后移,且峰值下降,说明缓凝剂可以改善MOC早期水化放热集中现象。

MOC的水化过程可分为溶解期、诱导期、加速期和减速期四个阶段[18],在图3(b)中分别用Ⅰ、Ⅱ、Ⅲ、Ⅳ表示这四个阶段。第Ⅰ阶段,随着轻烧氧化镁在氯化镁溶液中溶解,溶液中离子浓度增大,电阻率减小,这一阶段电阻率变化极小,不易观察[15]。第Ⅱ阶段,溶液中的水合镁离子会在氧化镁表面形成屏蔽层,阻止氧化镁进一步溶解,此时水化较为缓慢,电阻率几乎保持不变。第Ⅲ阶段,随着水化的进行,浆体内Mg2+浓度不断增加,屏蔽层内外的离子浓度差导致渗透压不断增大,使得屏蔽层开始破裂,当溶液中[Mg2+]·[Cl-]·[OH-]离子积达到饱和时,会生成氯氧化镁(nMg(OH)2·MgCl2·mH2O),渗透压不断增大,屏蔽层完全破坏,水化速率迅速增加,电阻率迅速增大,进入加速期,此时浆体内晶体不断增加,开始产生强度[18-19]。第Ⅳ阶段,浆体内晶体不断增加,电阻率增长速率变慢,进入减速期。

由图3可知,掺入不同缓凝剂后,MOC的溶解期和诱导期的电阻率略高于空白组,这是因为缓凝剂延缓了MOC的水化速率,使得早期溶液中离子浓度降低,因而电阻率会增大。柠檬酸会形成不溶性柠檬酸镁保护层,包裹在氧化镁颗粒表面,这个保护层具有很强的化学亲和力,进而降低了氧化镁的水化速率,延缓MOC的水化[20]。硼酸作为无机酸物质,酸根离子会和Mg2+反应形成水化保护层,包裹在氧化镁表面,进而降低水化速率[21]。葡萄糖酸钠与Mg2+形成的配合物附着在MgO表面,阻碍了水化的进行[5]。进入加速期后,掺缓凝剂的MOC电阻率明显低于空白组,且电阻率速率也明显低于空白组,这是因为缓凝剂抑制了水化反应速率,降低了电阻率的增长速率。

2.4 水化热分析

不同缓凝剂对MOC水化热的影响如图5所示。

图5 不同缓凝剂对MOC水化热的影响

由图5(a)可知,MOC的放热速率有两个峰值。轻烧氧化镁和氯化镁溶液混合后,大量离子迅速溶出,出现短暂、剧烈的放热反应,形成第一个峰;随着反应的进行,包裹在氧化镁表面的屏蔽层破裂,Mg2+浓度继续增加,放热速率再一次增大,形成第二个峰。掺入缓凝剂后,第一个峰值均低于空白组,说明缓凝剂抑制了MOC早期放热速率。空白组在7 h左右出现第二个峰值,而掺入缓凝剂的试样在14 h左右才出现第二个峰值,说明缓凝剂延缓了MOC的水化进程。由图5(b)可知,MOC的放热持续时间较长,72 h时累积放热量还未稳定。在28 h内,掺入缓凝剂的MOC累积放热量均低于空白组,28 h以后,掺硼酸的试样累积放热量高于空白组,说明这三种缓凝剂均能改善MOC早期放热集中的现象,柠檬酸和葡萄糖酸钠可以降低MOC 3 d的水化放热量,而硼酸会增加MOC 3 d的水化热总量。

2.5 耐水性分析

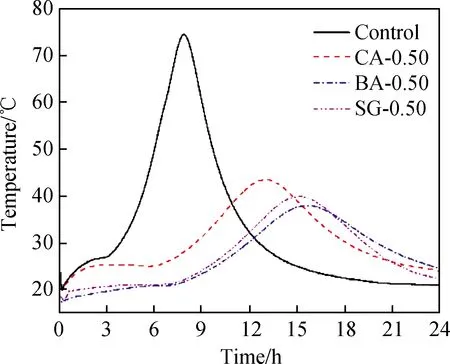

不同缓凝剂对MOC软化系数的影响如图6所示。

图6 不同缓凝剂对MOC软化系数的影响

由图6可知,空白组的软化系数仅为0.31,掺入缓凝剂后,MOC的软化系数都有所增加,随着掺量的增大,软化系数不断增加,说明缓凝剂对MOC的耐水性有显著的增强作用。当掺量为0.25%时,柠檬酸对氯氧镁水泥耐水性改善效果最显著;当掺量达到0.75%时,掺入柠檬酸、硼酸和葡萄糖酸钠的软化系数分别达到0.70、0.79和0.76,较空白组分别增大了125.80%、154.83%和145.16%。相5遇水会分解为Mg(OH)2,Mg(OH)2是一种疏松的层状晶体,能够使水化产物孔隙率增大,抗压强度大幅下降。掺入缓凝剂后,耐水性有所增加,说明缓凝剂能抑制相5的分解。由试验结果可知,柠檬酸、硼酸和葡萄糖酸钠都能提高MOC的耐水性,可能是因为这些缓凝剂中的酸根离子通过与Mg2+配位[22],增强了水化产物在水中的稳定性。但是当掺量为0.75%时,MOC的终凝时间超过10 h,且力学性能显著下降,而掺量为0.50%时,MOC的抗压强度下降较小,耐水性也有一定程度的改善。不同缓凝剂对MOC的耐水性都有改善效果,合适的掺量对提高MOC耐水性有重要意义。

2.6 水化产物分析

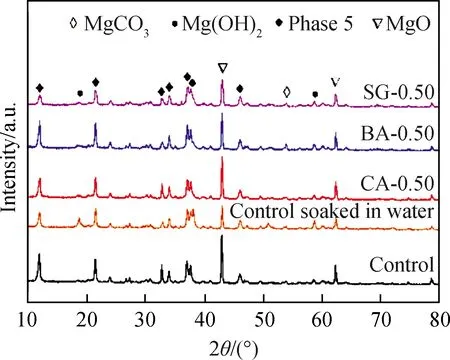

选取28 d空白组和试验组样品进行XRD物相分析,结果如图7所示。其中空白组分为未浸水与浸水7 d两组,试验组均浸水7 d。对XRD测试结果进行半定量分析,结果如图8所示。

图7 不同养护条件下MOC的水化产物分析

图8 不同养护条件下MOC中的水化产物半定量分析

由图7可知,掺入缓凝剂后,MOC水化后没有新的晶相产物出现,但是MgO的特征峰强度增大,即原料中未反应的MgO增多,说明缓凝剂抑制了MgO的反应。由图7和图8可知,MOC空白组试样浸水后的水化产物主要是Mg(OH)2,掺入缓凝剂后,各组试样的水化产物主要是相5和Mg(OH)2。空白组养护28 d后,其水化产物中相5含量为36.90%(质量分数,下同),浸水7 d后相5的含量仅为9.98%,掺入不同缓凝剂的试样浸水7 d后,相5的含量均显著高于空白组,同时Mg(OH)2的含量减少,而相5是MOC的主要强度相,说明缓凝剂可以提高MOC的耐水性。掺入硼酸后,相5的含量最高,为35.75%。

3 结 论

(1)柠檬酸、硼酸和葡萄糖酸钠对MOC有明显缓凝作用,随着缓凝剂掺量的增大,凝结时间不断延长。当缓凝剂的掺量为0.25%时,MOC的抗压强度较空白组几乎没有变化,随着缓凝剂掺量增大,其缓凝效果影响了相5生成,使得浆体内孔隙无法被填充,降低了MOC的抗压强度。掺量达到0.75%时,葡萄糖酸钠对抗压强度的影响最大,硼酸的影响最小。

(2)当缓凝剂掺量为0.50%时,水泥浆体电阻率速率曲线峰值较空白组出现大幅下降,水化热第二峰值出现推迟,说明缓凝剂延缓了MOC的水化过程,降低了水化速率。浆体内部温度峰值下降,28 h内累积放热量降低,表明缓凝剂改善了MOC早期水化放热集中的现象。

(3)不同缓凝剂均改善了MOC的耐水性,且随着掺量的增加,MOC的软化系数不断增大,掺量为0.75%时,缓凝剂对耐水性的改善效果最佳。掺入缓凝剂的试样浸水7 d后相5含量显著大于浸水后的空白组。