某炼厂芳烃抽提装置节能降耗措施的探讨

2022-05-13董志飞

*董志飞

(中海石油舟山石化有限公司 浙江 316015)

1.前言

节能降耗是国内外炼厂永恒的主题。通过降低炼油能耗不仅可以提高企业竞争力,还有利于企业的可持续发展。2019年以来,受国内恒力石化、浙江石化等大型炼化项目的相继投产,以及国际油价下跌的影响,产能过剩,市场竞争激烈,生产经营形势严峻。在此背景下,某炼厂芳烃抽提装置展开了节能降耗措施的探索。

2.装置概况

3.装置能耗分析

从装置的工艺特点来看,圆筒炉和3.5MPa蒸汽分别为原料分离单元、精馏单元提供了主要的动力来源。此外还利用二甲苯蒸汽作为热源产生1.0MPa过热蒸汽。

按照《石油化工设计能量消耗计算方法SH/T3110-2001》,能耗计算以抽提进料31.25t/h(25×104t/a)为基准,装置能耗为97.12kg标油/t,其中原料分馏部分的能耗为33.94kg标油/t,抽提部分的能耗为35.76kg标油/t,芳烃分离部分的能耗为37.42kg标油/t。而重芳烃分离单元能耗折算为1.1kg标油/t。按照物料消耗来分类,循环冷却水为0.6kg标油/t,3.5MPa蒸汽为15.12kg标油/t,瓦斯为25.63kg标油/t,电量为3.38kg标油/t,除盐水为0.42kg标油/t。可以看出瓦斯、3.5MPa蒸汽所占比例较大,其次是电量,这些是可以通过优化工艺参数来降低的,是节能降耗的关键之处。电量基本上是固定的,调整起来较为困难,但是通过流程改动、操作调整,应该有节约空间。循环冷却水、除盐水、氮气、净化风所占比例较小,调节空间有限。

(1)降低装置瓦斯用量分析

瓦斯主要消耗在原料分离单元,用于实现馏分切割,并为苯塔、甲苯塔提供热量实现苯、甲苯分离。塔系统有三大平衡状态,分别是热量平衡、汽液相平衡、物料平衡。塔系统所需要的热量不仅与进料大小、组成有关,与回流量也有密切的关系。一定程度上来说,回流量越大,塔底再沸热量越大;反之亦然。但回流量太小,分馏效果变差,塔顶馏分可能不合格;回流量太大,易使轻组分带到塔底。由此,在保证塔系统正常分馏的情况下,将回流比控制接近下限,并根据进料量来调整,理论上可以达到降低瓦斯消耗的目的,同时回流量降低也会使得各回流泵电耗降低。

对于精馏单元,降低回流量会降低塔底二甲苯蒸汽耗量,使系统多产1.0MPa蒸汽。但随着二甲苯塔回流量的降低,加热炉负荷降低,1.0MPa蒸汽产量可能会下降。

按照行业加热炉通用管理制度,氧含量一般控制在2%-4%。而过剩空气系数也影响着加热炉的热效率。过剩空气系数大,烟气带走的热量也多,热效率下降;过剩空气系数过小会导致燃烧不完全,热效率也会下降。因而控制氧含量接近低限有利于提高加热炉热效率。

(2)降低装置3.5MPa蒸汽耗量分析

抽提蒸馏单元是利用溶剂对原料中各组分相对挥发度影响的不同,通过蒸馏实现芳烃与非芳烃分离。系统来的3.5MPa蒸汽减温减压而成的2.2MPa蒸汽,分别为抽提塔、回收塔、再生塔气相上升提供动力。

对于抽提蒸馏塔,塔底再沸量与进料量、进料组成、溶剂比都有关系。溶剂比较大时芳烃收率相对增大,但能耗较大;溶剂较小时虽节能但是芳烃收率降低,还易导致非芳烃产品不合格。因而在保证混芳、非芳产品质量合格的前提下,适当降低溶剂比会使得塔底再沸蒸汽量减少。

经皮冠状动脉介入治疗是冠心病的重要治疗手段[8-11]。阿司匹林和氯吡格雷的双联抗血小板疗法是经皮冠状动脉介入治疗术后预防支架内血栓形成的有效手段,在治疗过程中,消化道不良反应是最常见的并发症之一[3,12]。质子泵抑制剂是预防和治疗术后消化道不良反应的首选药物。CYP2C19是氯吡格雷转化为活体形式的重要酶类,而质子泵抑制剂对氯吡格雷抗血小板功能的减弱作用可能是通过对CYP2C19的竞争性抑制而实现的[13]。

对于溶剂回收塔,实际上是一减压蒸馏塔。同其他分馏塔一样,降低回流比会达到节能效果,但会影响到混芳与环丁砜的分离效果。

溶剂再生塔是依靠热量、真空度、汽提气三者结合实现溶剂再生的。汽提气量大,一般上溶剂再生效果相对会改善,但同时也会增加底部再沸蒸汽量。因而通过监控贫溶剂质量,优化汽提水量,可降低塔底再沸蒸汽耗量。

(3)降低装置电耗分析

一般上,装置的电耗量是相对固定的,调节起来比较困难。抽提装置的主要电耗量集中在新氢压缩机、脱庚烷塔塔底重沸炉泵、二甲苯塔塔底重沸炉泵。而根据电机功率的定义,对于三相异步电动机,其功率可简约计算为P=1.732IUcosψ。根据该公式,要想降低电耗量,要设法降低其率。目前,对于电机常用的方法是增加变频器根据工艺需求来改变转速来从而降低输出功率;对于泵,装置存在部分泵偏离高效工况点的情形,通过叶轮切割的方式使其性能曲线下移,其功率也会相应下降。

在生成油加氢单元,新氢压缩机设置有0%、50%、75%、100%四挡,出口流量通过旁路调节阀返回量来控制,日常该调节阀阀位开度较大(60%-100%)。在保证生成油加氢效果的前提下,降低压缩机负荷,控制出口返回阀开度在10%左右,可以降低新氢压缩机的电耗。

4.节能降耗措施实效及其效果

(1)降低装置瓦斯耗量

针对降低瓦斯耗量,装置对回流比及加热炉氧含量设定了控制下限,由操作人员进行实际操作调整。具体参数控制指标如表1所示。

表1 控制指标

2019年5月至6月(装置进料量70t/h)逐步调整操作参数,下面以此期间部分调整数据来观察预期效果。

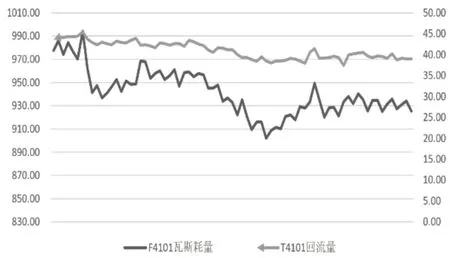

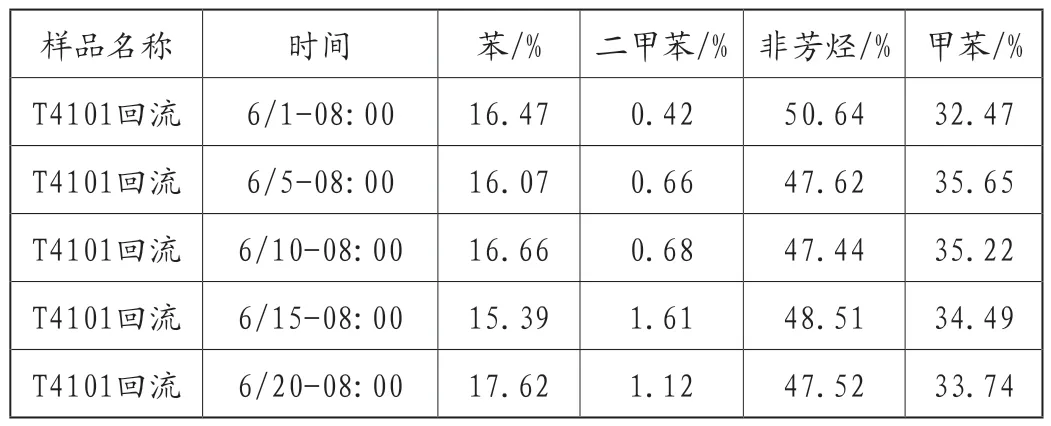

①降低脱庚烷塔回流量

图1、图2是2019年6月加热炉F4101瓦斯耗量与回流量、氧含量的变化趋势。装置逐步将脱庚烷塔回流量从43.5t/h降至39t/h,回流比从1.45降至1.2,并同步调整氧含量。期间脱庚烷塔回流化验分析数据如表2。可以看出在降低T4101回流量、氧含量的同时,F4101瓦斯耗量从980Nm3/h降至930Nm3/h。但T4101回流中二甲苯含量有所上升,意味着该塔分馏效果变差,但仍在接受范围内。

图1 F4101瓦斯量与回流量

图2 F4101瓦斯量与氧含量

表2 T4101回流化验分析数据

②降低二甲苯塔回流量

二甲苯塔采用加压工艺,其主要能量均得到了利用。此次调整将回流比从5.15降至4.75(回流量由84t/h调整至81t/h)。调整期间二甲苯产品纯度保持在98.9%以上,由此可知二甲苯塔分馏效果并未变差,产品质量未受影响,而加热炉瓦斯耗量降低60Nm3/h。

③降低精馏单元回流量

装置精馏系统为了获得较好的分离效果,保证一定的操作弹性,塔底温度控制偏高,有较大节能空间。同时降低精馏单元双塔再沸量在一定程度上会使抽提汽包1.0MPa蒸汽增产。从2019年5月起,装置逐步将苯塔再沸量从43.5t/h降至42.5t/h,甲苯塔再沸量从24.5t/h降至21.5t/h,回流比都相应下降,抽提汽包产1.0MPa蒸汽增产约0.5t/h。调整期间苯、甲苯产品质量均达到99.99%以上。

图3 F4102瓦斯量与T4102回流量

图4 F4102瓦斯量与氧含量

(2)降低装置蒸汽耗量

降低3.5MPa蒸汽耗量,主要是对抽提蒸馏系统溶剂比、回收塔回流比、汽提水量进行调整。控制指标分别为溶剂比不小于3.6(总溶剂量≥110t/h),T4303回流比0.6(回流量≥11.5t/h)。

溶剂比的大小与芳烃收率有着重要的关系。溶剂比受进料量大小的影响极大,且随着非芳烃产品中苯含量的要求变高(≯0.1%),溶剂比长时间没能控制至低限,故其蒸汽用量未见明显变化。

在保证混芳质量的前提下,溶剂回收塔回流比也可适当下调,从而减少蒸汽耗量。从2019年8月起,装置逐步将回流量从12.5t/h降至11.5t/h,塔底蒸汽耗量下降0.3t/h。针对溶剂再生塔,装置将汽提水量从2.7t/h降至2.2t/h,使得塔底蒸汽耗量从1.6t/h降至0.7t/h。调整后混芳产品质量及贫溶剂质量正常,未发生明显变化。

经过对溶剂比、回流比、汽提水量的调整,抽提蒸馏单元2.2MPa蒸汽耗量降低1.3t/h,按照蒸汽市场价格来计算,全年可节省200万元成本。

(3)降低电耗

对于电耗,装置对用电设备进行了全面的摸排,进行了优化调整。针对空冷风机,提高空冷器与水冷器的结合使用效率,停用了二甲苯产品空冷器;对溶剂回收塔塔顶空冷AC4302A/C增设变频器。针对离心泵,装置对脱庚烷塔塔底泵、后加氢进料泵、甲苯塔回流泵进行了叶轮切割优化,分别降低电流4A、3A、2A。

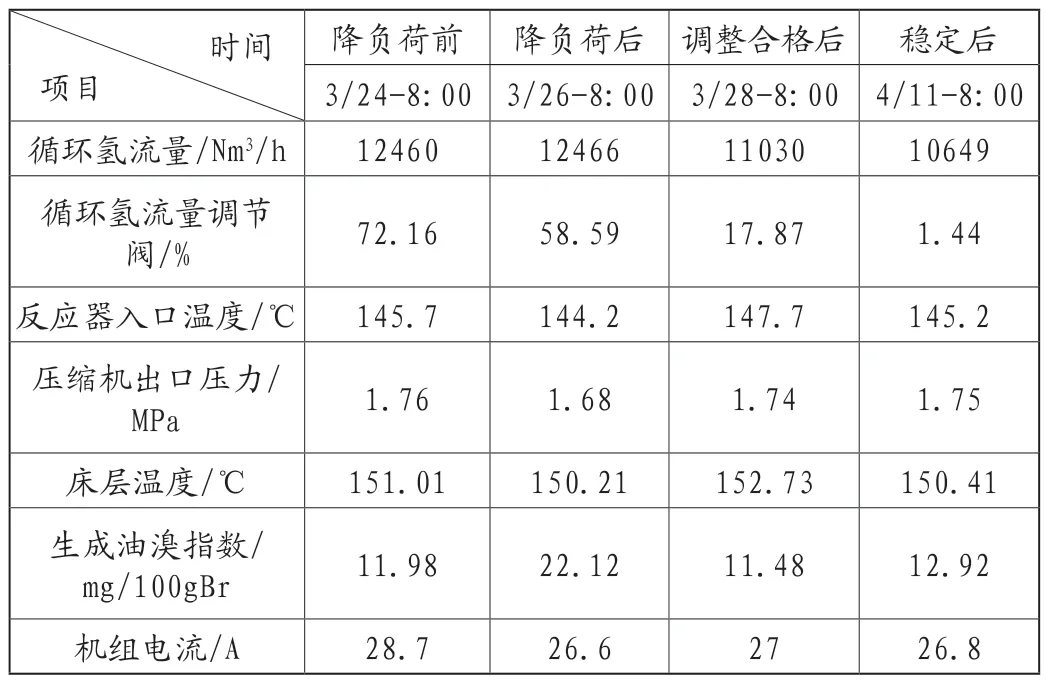

针对新氢压缩机,从2019年起,分别两次将压缩机负荷从100%降至75%,75%降至50%,压缩机出口流量旁路阀阀位降至2%,减少了压缩机所作无为功,使得电流依次降低3A,2A。后加氢单元循环氢气量从15000Nm3/h依次降至12500Nm3/h、11000Nm3/h。表3为压缩机负荷从75%调整至50%时的数据,可见并未对后加氢生成油质量造成影响。

表3 机组负荷调整前后参数对比

5.结论及存在的问题

通过综合考虑了塔系统的分离效果、产品质量、加氢反应效果,对芳烃抽提装置各塔回流比、溶剂比、汽提比、电机负荷逐步进行优化,瓦斯耗量、蒸汽耗量、电耗量都有所下降,节能降耗效果明显,充分证明措施是可行的。但在调整过程中还存在一些问题。

(1)按照往复式压缩机的工作原理,新氢压缩机50%负荷运行时只有内侧气缸在工作,对于气缸及缸套受热变形不一致,活塞杆受力情况发生了变化,相应气阀寿命可能缩短。

(2)降低脱庚烷塔回流会使得塔顶馏分中二甲苯含量增加,导致甲苯塔液位处于高位,有时需要开双泵运行,增减了电耗,同时也增加了回炼成本。

(3)汽提水量降低对溶剂再生塔运行有影响。对于溶剂再生塔,汽提水起到降低溶剂分压的作用,有利于汽提效果。但随着汽提水的减少,汽提效果变差。虽然能节约蒸汽耗量,但溶剂再生塔液位波动幅度变大且频次增加。