鲁尔泵工频运行与变频运行在输油过程中的能耗分析研究

2022-05-13乔焕芳马仲平

*乔焕芳 马仲平

(1.陕西延长石油(集团)管道运输公司 陕西 716000)2.安信证券股份有限公司 陕西 710000)

1.在线分析的鲁尔泵运行背景

延长石油管道运输公司延-西成品油管线是延长石油第一条走出陕北、穿越关中,连接产销两地的地下能源大动脉。该管线对于保证以西安为中心的关中城市燃料供应,促进关中率先发展有着积极意义。该管线投运后,延-西线全线设计年输油量500万吨,每年大约可节省运输费用5.98亿元,同时也改变延炼-西安单一的公铁路运输方式,不仅减少了运输成本以及油品损耗,更重要的是可以有效的保证西安市场成品油的供应,具有举足轻重的作用。

惠家河成品油首站隶属于延安市黄陵县惠家河镇,坐落于延炼成品油库区,是延-西成品油管线的输油首站,也是目前管道运输公司场站运行压力最高、电机功率最大、泵流量最大的场站,场站正常运行压力6.5~8.5MPa,主输泵额定流量:450m3/h,全站共有鲁尔泵3台,1台10kV变3.3kV变频控制,2台10kV软启控制,设计一备两用,完成该条管线的油品输送任务。

2.鲁尔泵工频与变频的性能分析

(1)变频泵性能分析

变频泵在安全运行及操作过程中的优缺点分析:

优点主要体现在以下几个方面:①变频器电机采用可平滑启动方式,随着电机的加速相应提高频率和电压,逐渐增加输出功率。鲁尔泵输油能耗主要体现在电能耗上,在未达到满载情况的可调节范围内,功率可调能合理降低用电量,很大程度上降低了输油能耗;②在鲁尔泵启泵过程中,启动电流为额定电流的120%~150%,启动转矩为额定转矩的70%~120%,减轻了对电网的冲击和对供电容量的要求,同时减少了泵在启动时的轴向力,可把对泵机械密封的损害降到最低;③变频泵可以使用较低的泵转速,更适用于小输量输油,同时模块化设计,可靠性高,使用寿命长,维护方便;④变频器调速可以精确控制频率和加减速的时间,对整个管道系统可实现较准确的过程控制,避免出现抽空或超压等引起的停泵问题;⑤在安全操作上,变频泵运行压力平稳,泵出口压力在6.4~8.5MPa,且噪声小,自动化控制程度较高。

变频泵虽然优点很多,但在运行过程中仍不同程度上暴露出些许缺点:①变频泵的一次性投资比较高,虽然模块化的设计便于维护,但是系统较为复杂,一旦出现故障需要返厂维修,维修时间周期比较长;②场站配备一台变频泵,由于单泵功率及惯性力矩的限制,无法通过串并联有效降低水击现象的影响时间。

(2)工频软启泵性能分析

工频泵在安全运行及操作过程中的优缺点分析:

工频泵的优点:工频泵工艺简单,操作方便,使用调节阀控制流量,响应时间较快。

缺点如下:①启泵时,启动电流为额定电流的6~7倍,对设备和供电电网造成较大冲击,对电网容量要求高;②启动时产生的大电流和震动将产生机械、电气上的冲击,对供电设备和泵的损害较大,影响设备使用寿命。③工频软启泵运行压力在8.5~10.6MPa,由调节阀开度节流控制流量,因此输量越小压力越大,瞬间启泵压力可达11.6MPa接近12MPa,对管线的冲击比较大。

(3)鲁尔泵的主要参数及性能曲线

①主要参数如下:鲁尔泵性能参数:类型:离心泵;型号:SMI325/01*9;额定流量:450m3/h;工频(软起泵)额定电压:10kV;额定功率:2000kW;额定电流:131A;变频泵额定电压:3.3kV;额定功率:2000kW;额定电流:395A。

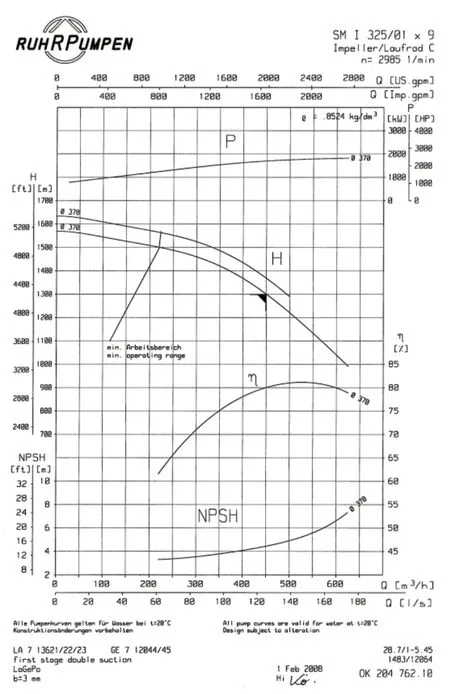

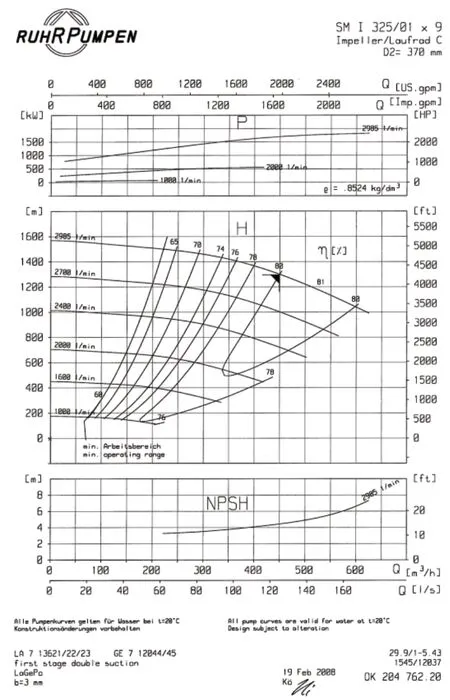

②性能曲线图如图1、图2。由此可见,参照鲁尔泵的设计及额定参数,结合泵的特性曲线分析,泵的功率(P)、效率(ƞ)、扬程(H)以及汽蚀余量(NPSH)参数都跟流量(Q)成比例,因此我们接下来以流量为变量,分析泵的各项参数。

图1 Q-P、Q-H、Q-ƞ、Q-NPSH特性曲线图

图2 流量-扬程曲线图

由图1Q-H曲线可以看出,在额定扬程1300m时,泵效率最高时的排量为450m3/h,由图2Q-ƞ曲线可以看出,输油时泵的经济运行排量范围(泵效率最高点前后7%范围对应的排量)为420~640m3/h。

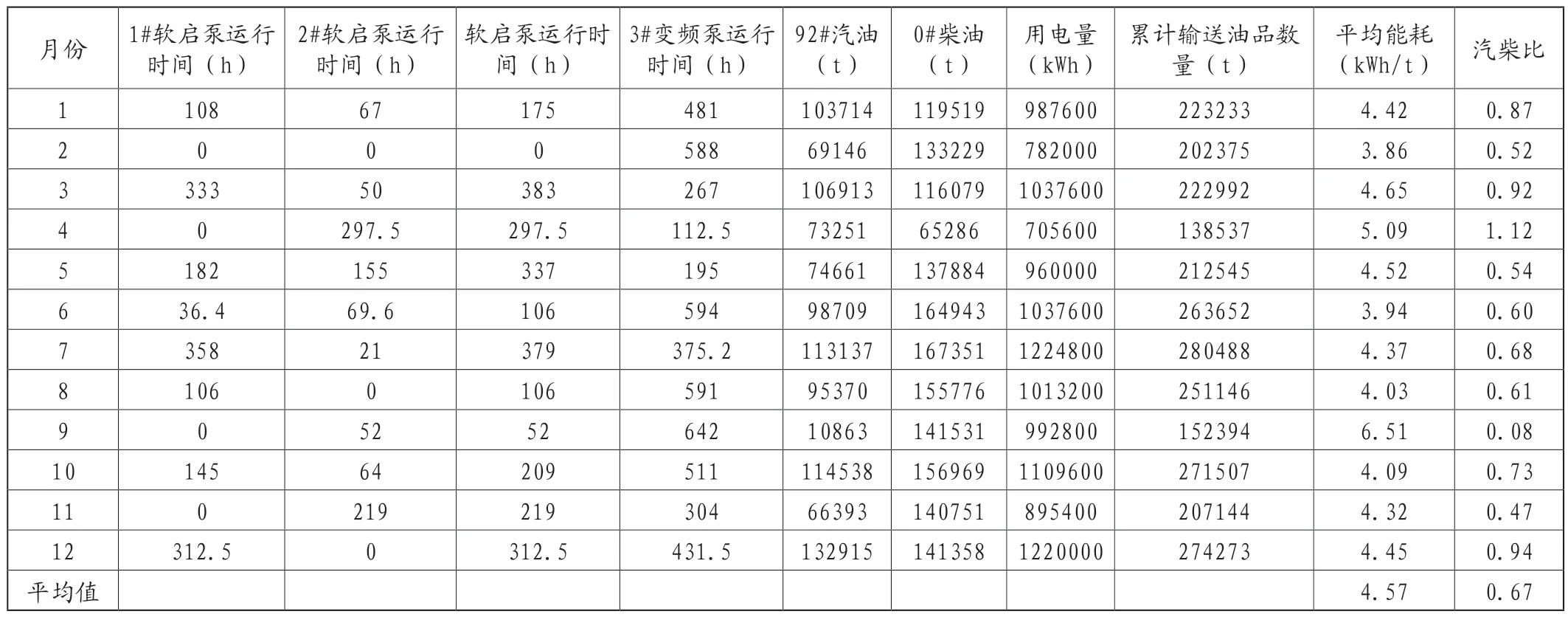

表2 惠家河成品油首站2019年生产运行数据年统计表

由图2Q-P曲线趋势可以看出,功率与流量成正比例关系,针对变频泵,频率越高,流量越大,功率越大,直至达到工频;而针对工频软启泵,结合运行工艺,调节流量主要依靠阀门强制节流,因此不管流量多大,功率都基本是一致的,更适用于大排量输油。

3.鲁尔泵工频与变频的运行数据分析

图3 2019年输油量柱状图

输油泵除去设备自身维检修费用,最主要的能耗就是电耗量,能量利用率是对管道运行能耗评价的重要参数,自2009年管线投运以来,经过13年多的生产运行,我们对三台主输泵的运行能耗进行了统计和综合分析,管线全长设计输量500×104t/a(柴汽比1:0.7,柴油:294.1×104t/a,汽油:205.91×104t/a),最大输量575万吨/年,最小输量260万吨/年,变频泵运行时能耗最高达到0.0194千瓦时/ 吨·千米,工频泵最高达到0.0323千瓦时/吨·千米。这样的话,按照最大输量575万千瓦时/年计算,变频泵全线输油需要消耗电能:2242.155万千瓦时/年,工频泵全线输油需要消耗电能:3733.0725万千瓦时/年,两者相差约1491万千瓦时/千瓦时(工业用电单价:0.6元/千瓦时),变频泵比工频泵每年节约费用高达894.6万元;按照最小输量260万吨/年计算,变频泵全线输油需要消耗电能:1013.844万千瓦时/年,工频泵全线输油需要消耗电能:1687.998万千瓦时/年,两者相差约674万千瓦时/年(工业用电单价:0.6元/千瓦时),在小流量输油模式下,变频泵比工频泵每年节约费用404.4万元;近几年随着年输油任务量的提高,仅从泵的运行能耗上可以看出,合理匹配变频泵与软启泵的运行模式,对节能降耗起着极其重要的作用。

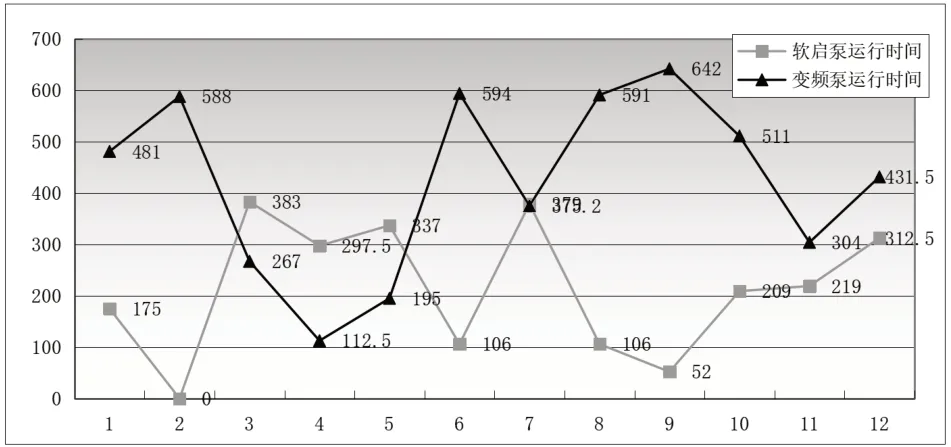

以2019年运行数据为例,以图表模式简单分析如下:

图4 2019年运行时间统计图

图5 2019年能耗统计表

图6 2009-2020年能耗统计表

4.鲁尔泵变频与工频节能降耗运行措施建议

针对鲁尔泵变频与工频控制方式的优缺点,结合性能曲线以及日常运行参数、管线运行压力承受范围等情况综合对比,流量在280~450m3/h范围内,推荐使用变频泵输油,操作运行平稳,噪声小,更有利于职工身心健康;流量在 450~575m3/h(输油下游减压阀影响)范围内,达到泵效率最高点,功率也基本达到最高功率,节流阀门基本处于全开状态,压力冲击小,管线运行压力相对低,便于工频软启泵运行;输量大于575m3/h,小于最大输量790m3/h(兄弟单位喂油泵压力及线路运行压力影响)范围内,推荐使用两台泵并联运行模式,根据三台鲁尔泵控制模式,优先采用两台软启泵并联,控制模式一致,操作简单,当然也可以采用一台软启泵并联一台变频泵完成输油任务。

5.结束语

总而言之,在石油化工长输管道日常生产运行中对输油泵机组不断摸索、探讨、积累分析数据,在提高设备利用率的情况下,掌握不同控制方式下的多台泵多模式匹配,科学管理,合理达到经济输油的目的。