闭坑矿井积水对邻近生产矿井的影响

2022-05-13郝红俊翟晓荣胡儒庞瑶黄楷吴基文

郝红俊,翟晓荣,胡儒,庞瑶,黄楷,吴基文

(安徽理工大学 地球与环境学院,安徽 淮南 232001)

0 引言

随着中国大量小型矿山浅部资源逐渐枯竭、能源供给侧结构性改革和淘汰落后产能政策实施及矿山准入门槛提高等,众多不符合国家安全与环境标准的矿山企业关闭[1]。大量矿井闭坑将导致一系列水文地质效应[2-3],如地下水位上升、水质污染等。随着地下水位不断升高,地下水可能对矿界隔离煤柱产生破坏作用,导致废弃矿井空间积水直接破坏煤柱并进入邻近生产矿井,造成工作面涌水异常增大,从而形成突水事故[4]。近年来已发生多起重大老空水透水事故[5-8],主要原因是在闭坑矿井积水浸泡下的煤柱强度发生变化,引起煤柱失效。因此,研究闭坑矿井积水和矿界煤柱安全留设问题对邻近矿井安全生产具有重要指导意义。

关于闭坑矿井积水和矿界煤柱安全留设问题,国内外学者开展了大量研究工作。罗立平[9]通过数值模拟分析得出了采空区无水、实际充水、充满水时不同防水煤柱宽度对工作面开采顶底板岩层破坏的影响。周建军[10]通过建立典型废弃矿井理论模型,分析了矿井间隔离煤柱组成及其所受侧向支撑压力,得出了隔离煤柱遭破坏的水压计算公式。肖华等[11]从采空区积水压力和酸性积水对煤柱强度综合影响的角度,提出了矿界煤柱留设计算新方法。尹会永等[12]通过数值模拟分析得出了不同条件下煤层开采的应力分布、塑性区分布特征不同,边界煤柱留设宽度也不同。李振鲁等[13]通过分析老空区边界煤柱围岩受力特征及其破坏状态、防隔水煤柱抵抗老空水静水压力的能力及掘进巷道两帮围岩破坏状态等,提出了老空区侧掘进巷道防隔水煤柱留设计算公式。张文斌等[14]以淮北两相邻煤矿为研究对象,采用数值模拟和理论计算结合的方法,对矿界煤柱安全性进行了评价并提出了防治措施。但是目前对矿界煤柱采动损伤后老空水位安全极限的研究还不全面。因此,笔者以淮北矿业集团朔石矿业东部井(简称朔石东部井)和淮北双龙矿业有限责任公司(简称双龙公司)两相邻矿井为研究对象,在对矿界煤柱采动损伤进行理论分析和数值模拟的基础上,计算了老空水位安全极限,并基于伯努利方程及Darcy-Weisbach 管道流理论,计算了井下已有疏水钻孔疏水能力,评价了安全性,最后提出了老空水防治措施。

1 研究区概况

双龙公司和朔石东部井位于淮北煤田闸河矿区中段东翼,矿井两侧地层一致,都属于华北型沉积区。含煤地层为石炭、二叠系地层,以二叠系下石盒子组为主;主采煤层为3 煤,局部可采2 煤和5 煤,上部被第四系松散层覆盖。矿井水文地质类型为中等,主要充水水源为顶板砂岩裂隙水,大中型断层较少。

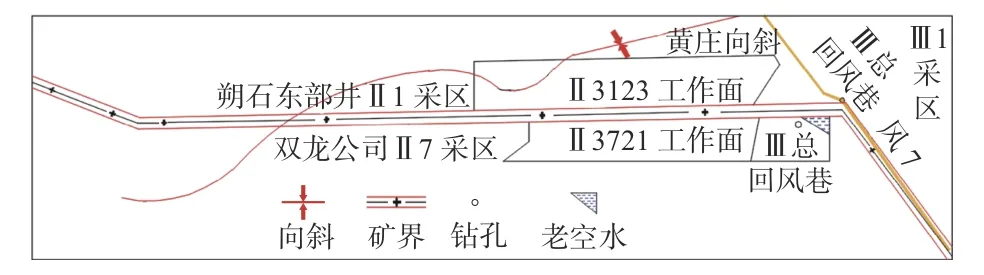

双龙公司位于朔石东部井南翼上部,其Ⅱ7 采区与朔石东部井Ⅱ1,Ⅲ1 采区相邻,两矿各留20 m 边界煤柱,如图1 所示。

图1 研究区矿界位置Fig.1 Location of mine boundary in the study area

开采前,在朔石东部井黄庄石门岩巷内向双龙公司Ⅱ3721 工作面采空区积水位置施工2 个探查预疏钻孔,对双龙公司老空水进行疏排。积水区最低点标高为-423 m,最大积水线标高为-397 m,老空水探查预疏钻孔设计位置如图2 所示。

图2 双龙公司老空水探查预疏钻孔设计位置Fig.2 Design location of pre-drain borehole for goaf water exploration of Shuanglong Company

2 矿界煤柱采动损伤分析

2.1 理论计算

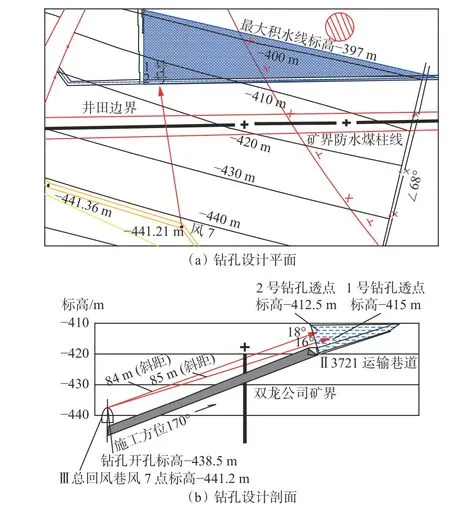

在煤体开挖形成煤柱后,由于采动影响,出现应力重新分布和应力集中现象,导致煤柱发生破坏,一般会在煤柱两侧形成一定宽度的采动损伤区,即屈服区,使整个煤柱在不同区域呈现不同的物性状态[15],如图3 所示。其中,L为实际留设煤柱宽度,L0为弹性核区宽度,X0,X1为两侧屈服区宽度,K为应力集中系数,γ为上覆岩层平均密度,g为重力加速度,H为煤层埋深。

图3 煤柱屈服区及弹性核区Fig.3 Yield zone and elastic core zone of coal pillar

受采动影响,煤柱的屈服区内存在大量次生采动裂隙,煤层的渗透能力大大增加,该区域的阻水能力急剧下降。但是由于弹性核区受屈服区的包裹及约束,该区域的煤柱强度反而显著增大。出于安全考虑,认为煤柱中真实隔水的区域仅为弹性核区。

根据极限平衡理论计算屈服区宽度:

式中:M为煤层厚度,m;f为煤层顶底板之间的摩擦因数;λ为三轴压力系数;c为煤层黏聚力,Pa;φ为煤层内摩擦角,(°)。

双龙公司Ⅱ3721 工作面附近煤层平均埋深约为400 m,朔石东部井Ⅱ3123 工作面平均埋深约为450 m,煤层厚度约为3 m;煤层黏聚力和内摩擦角分别为0.6 MPa 和25°,则λ=(1+sinφ)/(1-sinφ)=2.5,f=(tanφ)/4=0.116;根据数值模拟结果,K取3;γ=2.86 t/m3。将上述数值代入式(1),得到双龙公司采空区一侧屈服区宽度X0为8.78 m,朔石东部井一侧屈服区宽度X1为9.31 m,矿界煤柱损伤宽度为18.09 m。

2.2 数值模拟分析

2.2.1 模型建立

为了研究矿界两侧附近工作面回采对矿界煤柱的影响,以双龙公司Ⅱ3721 工作面和朔石东部井Ⅱ3123 工作面为模拟对象建立三维数值模型。其中双龙公司Ⅱ3721 工作面宽度为130 m,标高为-383~-438 m;朔石东部井Ⅱ3123 工作面宽度为150 m,平均标高为-450 m。顶板采用自由垮落方式管理。煤层倾角约为25°,研究区3 煤平均煤层厚度为3 m,模型中地层组合以朔石东部井2-3 钻孔地层柱状图(图4)为依据。

图4 2-3 钻孔地层柱状简图Fig.4 Column diagram of 2-3 borehole formation

研究区三维模型如图5 所示,模型长400 m,宽250 m,高305 m,共1 291 212 个节点、1 235 000 个单元。对矿界煤柱进行加密处理,加密处网格为1 m×1 m×1 m 的立方体。

图5 研究区三维模型Fig.5 3D model of the study area

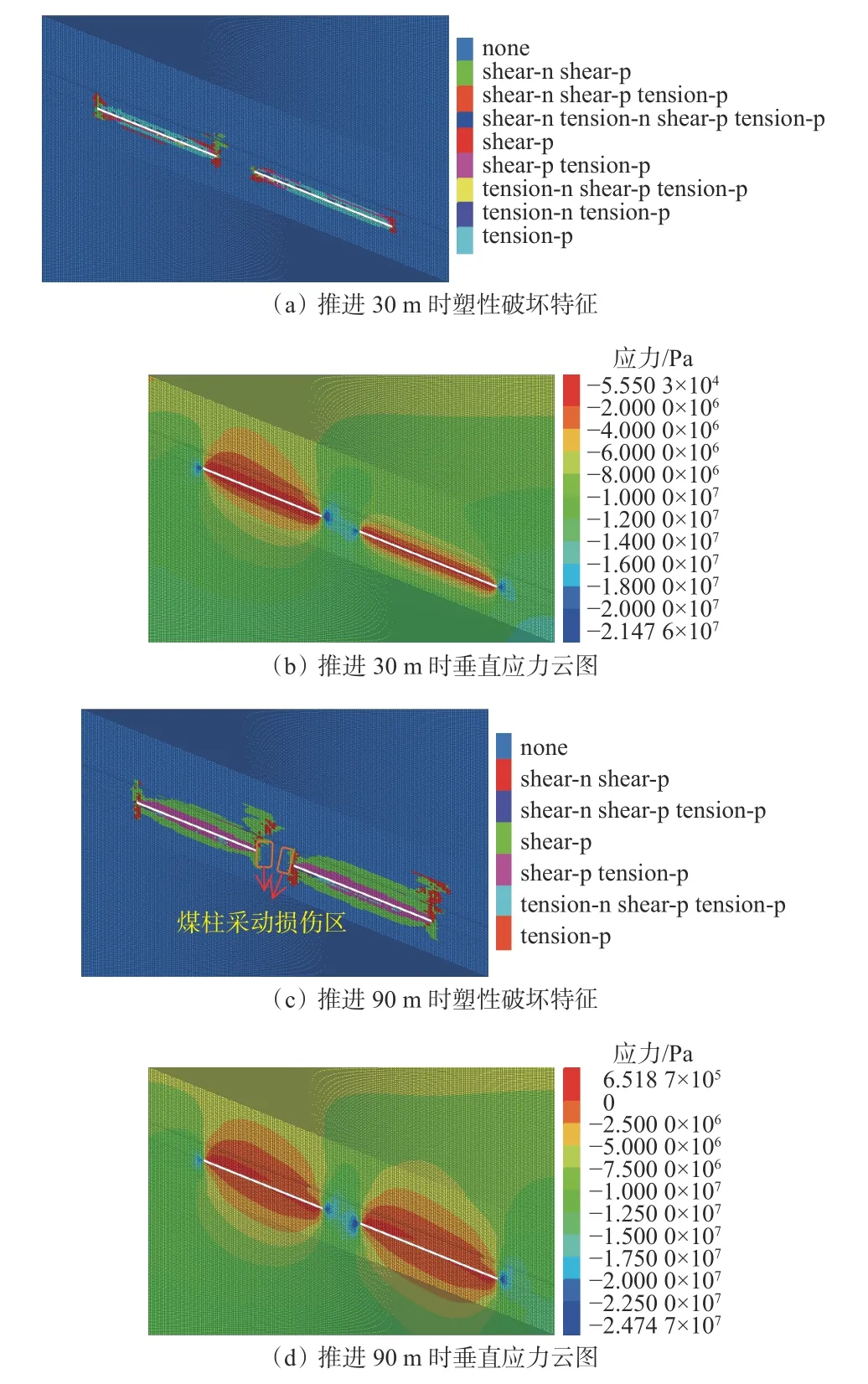

三维模型中各煤岩层参数见表1。模型边界条件设置:底部全固定;前后左右边界施加水平方向限制;顶部为自由边界;通过施加面力代替模型未能模拟到的岩层及上部松散层。根据开采先后顺序,首先模拟双龙公司Ⅱ3721 工作面回采,回采结束后,再模拟朔石东部井Ⅱ3123 工作面回采。设置工作面开采时顶板初次来压步距为30 m,周期来压步距为20 m,沿煤层走向推进90 m,破坏判据采用莫尔-库仑理论。

表1 三维模型中各煤岩层参数Table 1 Parameters of each rock layer in 3D model

2.2.2 数值模拟结果分析

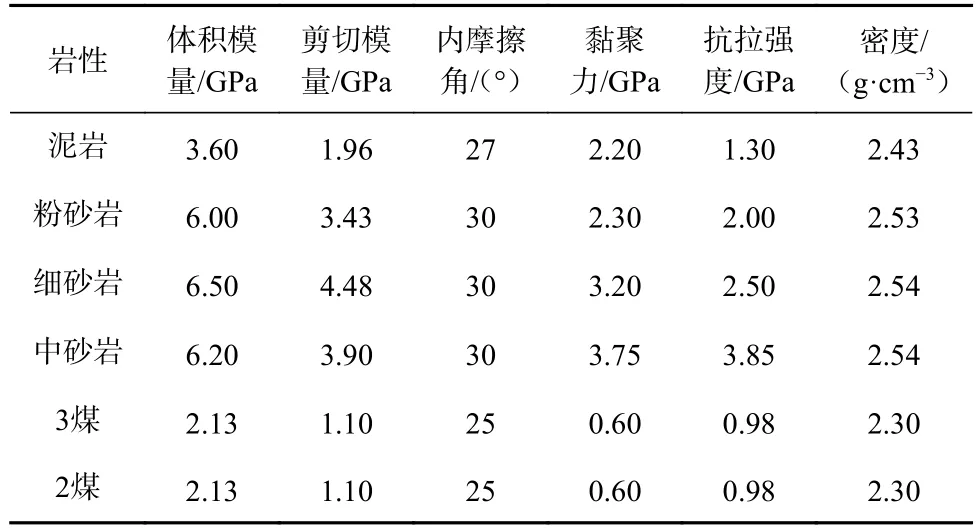

(1)双龙公司Ⅱ3721 工作面回采数值模拟结果如图6 所示。从图6(a)、图6(c)可看出,随着工作面推进,顶板塑性破坏形式均为“马鞍形”,顶板破坏类型主要是剪切破坏和剪切-拉伸破坏。当工作面推进至顶板初始来压时,即工作面推进30 m 时,垮落带高度为4 m,工作面上端导水裂隙带高度为6 m;工作面推进90 m 时,垮落带和导水裂隙带高度都明显增大,分别为10 m 和35 m。当工作面推进30 m时,工作面两帮出现了明显的超前塑性破坏,塑性破坏宽度为9 m,在之后的推进过程中,塑性破坏宽度基本稳定在9 m。从图6(b)、图6(d)可看出:在工作面回采过程中,由于采空区的存在,在顶底板一定深度内出现明显的卸压现象,采空区卸压区近似呈对称分布;由于支承应力的作用,工作面两端形成了明显的应力集中区。当工作面推进30 m 时,煤柱处应力集中系数为1.81,而回采结束时应力集中系数增大至2.23。

图6 Ⅱ3721 工作面回采数值模拟结果Fig.6 Numerical simulation results of Ⅱ3721 working face mining

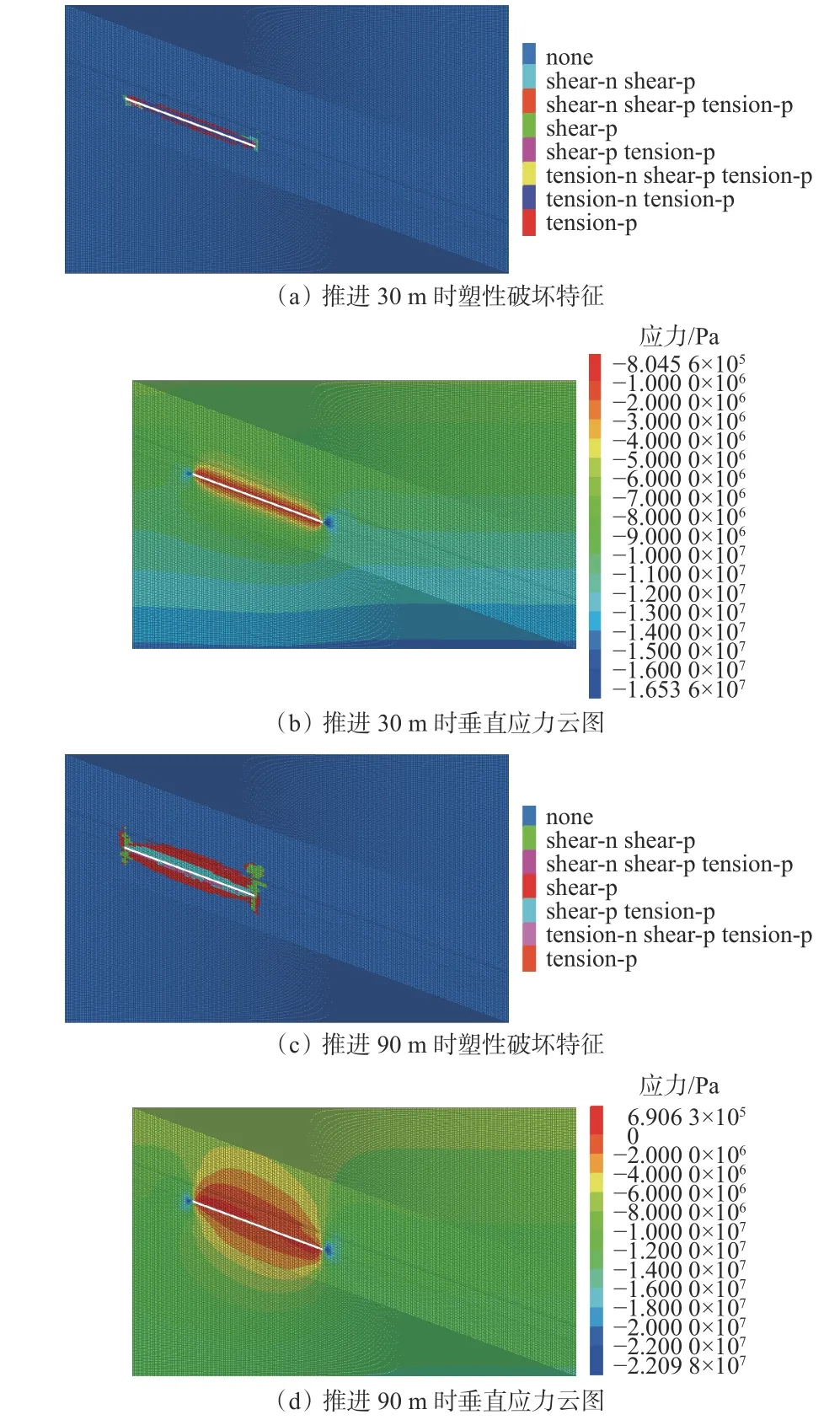

(2)朔石东部井Ⅱ3123 工作面回采数值模拟结果如图7 所示。从图7(a)、图7(c)可看出,朔石东部井Ⅱ3123 工作面回采过程中围岩塑性破坏形态与双龙公司Ⅱ3721 工作面基本相同,顶板均呈“马鞍形”破坏形式。但随着推进步距增加,塑性区不断发展,当工作面推进90 m 时,工作面煤柱超前塑性区10 m,此时受二次开采扰动影响,工作面上端煤柱处最大垮落带高度达到10 m,最大导水裂隙带高度达到47 m。由塑性破坏特征可看出,此时两侧煤柱塑性破坏区总宽度约为19 m,留设的40 m 矿界煤柱未完全塑性破坏,煤柱仍具有一定阻隔水能力。从图7(b)、图7(d)可看出,随着朔石东部井Ⅱ3123 工作面开始回采,双龙公司Ⅱ3721 工作面采空区顶板压实,应力开始回升,但煤柱处应力集中程度增加,推进30 m 时最大应力集中系数为1.90,推进90 m 时应力集中系数增大至2.56。受两侧工作面回采共同影响,煤柱处于明显的应力集中区,但留设煤柱未完全破坏。

图7 Ⅱ3123 工作面回采数值模拟结果Fig.7 Numerical simulation results of Ⅱ3123 working face mining

上述研究表明,Ⅱ3721 工作面与Ⅱ3123 工作面相邻区域的有效煤柱宽度约为21 m,煤柱仍有一定阻隔水能力,数值模拟结果与理论计算结果基本一致。

3 煤柱抗水压能力计算

根据《煤矿防治水细则》,在水淹区或老窑积水区下同一煤层中开采时,若水淹区或老窑积水区的边界已基本查明,则防隔水煤(岩)柱尺寸应按规定留设。防隔水煤(岩)柱宽度为[16]

式中:p为水压,MPa;R为煤的抗拉强度,MPa。

考虑采动损伤,取煤柱宽度为21 m,K为5,3 煤厚度为3 m;考虑闭坑矿井积水对煤的抗拉强度的影响,取抗拉强度为0.13 MPa[11];根据式(2)可求得目前矿界煤柱所能承受的最大水压为0.33 MPa,即水位差为33 m。

朔石东部井Ⅱ3123 工作面进风巷最低点标高为-431 m,可反推出最大积水线标高为-398 m,即朔石东部井Ⅱ1 采区积水线标高达到-398 m 时存在老空水威胁。当前留设的宽40 m 的煤柱不能保证安全。

4 疏水钻孔疏水量计算和安全性评价

4.1 疏水钻孔疏水量计算

在朔石东部井Ⅲ总回风巷黄庄石门附近向双龙公司施工2 个井下疏水钻孔,对开采前双龙公司Ⅱ7 采区老空水进行疏排。在之后的开采过程中,朔石东部井先行闭坑,闭坑后停止抽排地下水,随着老空水位回升,地下水可通过疏水钻孔反补双龙公司,因此,需分析钻孔疏水量随水位回升的变化情况。

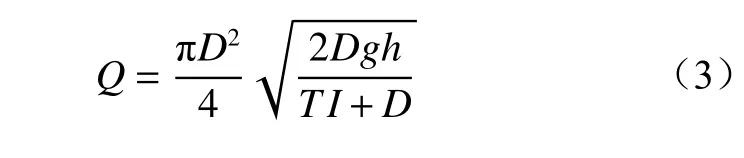

根据伯努利方程及Darcy-Weisbach 管道流理论,钻孔疏水量为式中:D为钻孔直径,m;h为工作面最低点到老空水位的高度,即水位差,m;T为沿程阻力系数;I为钻孔深度,m。

井下疏水钻孔实际参数:钻孔直径为0.075 m,2 号钻孔深度为75 m,1 号钻孔深度为71 m,沿程阻力系数为0.03,终孔标高约为-410 m。根据上述参数可求出不同水位差条件下疏水钻孔疏水量,如图8所示。根据煤柱抗水压能力计算结果,当朔石东部井水位回升至-398 m 时,水位差为12 m,计算得1 号钻孔疏水量约为45 m3/h,2 号钻孔疏水量约为44 m3/h,总疏水量约为89 m3/h。

图8 疏水钻孔单孔疏水量Fig.8 Water inflow per hole of hydrophobic drilling

4.2 朔石东部井闭坑后矿井涌水量确定

实际监测结果显示,朔石东部井三水平最大涌水量为23 m3/h,二水平最大涌水量为32 m3/h,一水平正常涌水量为10 m3/h,周边小煤矿闭坑老空水涌水量为100 m3/h 左右,由此估算出朔石东部井闭坑矿井最大涌水量为160 m3/h。

4.3 安全性评价

经计算,2 个钻孔的总疏水量约为89 m3/h,而朔石东部井闭坑后的涌水量约为160 m3/h,钻孔疏水量小于闭坑涌水量,即水位回升至极限标高后,水位仍将持续回升,直至超过煤柱所能承受的极限水位,存在老空水害威胁,需要采取水害防治措施。

5 结论

(1)对双龙公司和朔石东部井矿界煤柱采动损伤进行数值模拟,得出煤柱塑性破坏区宽度为19 m,矿界煤柱仍然具备一定阻隔水能力。数值模拟结果与理论计算结果基本一致。

(2)通过计算求得矿界煤柱所能承受的最大水压为0.33 MPa,即水位差为33 m。朔石东部井先于双龙公司闭坑,而朔石东部井Ⅱ3123 工作面进风巷最低点标高为-431 m,可反推出最大积水线标高为-398 m,即在朔石东部井Ⅱ1 采区闭坑后,积水线标高达到-398 m 时,存在通过两疏水钻孔过水至双龙公司并造成老空水害的可能。当前留设的宽40 m的煤柱不能保证安全。

(3)根据煤柱抗水压能力计算结果,当朔石东部井水位回升至-398 m 时,水位差为12 m,计算得1 号钻孔疏水量约为45 m3/h,2 号钻孔疏水量约为44 m3/h,总疏水量约为89 m3/h。而朔石东部井的涌水量约为160 m3/h,大于2 个钻孔的总疏水量,因此需采取增补钻孔、扩大孔径等措施来预防老空水害。