采空区遗留煤柱下方回采巷道失稳特征及控制技术研究

2022-05-13曹金钟高乐闫鹏飞李猛陈雷杨华康

曹金钟,高乐,闫鹏飞,李猛,陈雷,杨华康

(1.中煤大同能源有限责任公司 塔山煤矿,山西 大同 037001;2.北京科技大学 土木与资源工程学院,北京 100083)

0 引言

近距离煤层矿井在我国分布广且储量占比很大,约占整个煤炭总储量的25%,其中山西大同、山东新汶、山西汾西等矿区近距离煤层的主要开采方式以下行式为主。大量研究表明,近距离煤层采用下行式开采时,上下煤层间的相互影响造成下部煤层回采比单一煤层回采更加复杂,尤其是近距离留煤柱开采方式下临空巷道的稳定性是进一步提高煤炭资源采出率、确保安全高效开采的重要课题[1-4]。

近年来,许多学者对近距离煤层开采条件下巷道破坏原因及控制进行了研究。谷攀等[5-6]针对极近距离煤层采空区遗留煤柱造成巷道大变形的问题,运用理论计算和力学分析研究工作面回采巷道顶板破坏特征与破坏机理,并提出采用锚网索+锚注+释压联合支护的方案。李春元等[7]针对近距离下部煤层在开采扰动和遗留煤柱底板高应力双重作用下出现的剧烈矿压问题,计算了上覆遗留煤柱和下煤层采动作用的耦合机制,并提出了相应的巷道顶板维护措施。刘霞等[8]针对神华宁煤集团灵新煤矿051606沿空掘巷期间受上煤层遗留煤柱影响下的破坏特征开展了研究并提出了针对性的补强支护措施。方新秋等[9]针对采空区下回采巷道受到的上煤层采空区遗留煤柱、本煤层邻近工作面动压的影响,提出了巷道失稳机制及补强支护措施。王志强等[10]针对特厚煤层综放开采煤柱留设宽度和接续工作面巷道围岩控制技术的问题,引入错层位外错巷道布置采煤法,并确定了联合锚固区域支护参数方案。柏建彪等[11]运用锚杆支护围岩强度强化理论,提出了综放工作面沿空掘巷围岩控制机理,并成功应用于工程实践。孙福玉[12]以某矿103 工作面运输巷为工程背景,研究综放窄煤柱沿空掘巷围岩变形破坏特征、灾变失稳过程及提高围岩承载能力的机理,现场试验验证了支护方案的合理性。王卫军等[13]将围岩有关力学参数视为随机变量,以煤帮稳定极限状态为基础,应用工程可靠性理论,分析了回采巷道煤帮锚杆支护的可靠性,建立了可靠度计算模型,为优化回采巷道锚杆支护参数提供了一种新的方法。

上述对巷道变形破坏机理及控制的研究取得了一定成果,但缺乏对近距离留煤柱开采条件下特厚煤层临空巷道这种复杂环境下的研究。针对该问题,本文以中煤大同能源有限责任公司塔山煤矿30503 修复巷为工程背景,采用现场监测、理论分析及数值模拟等方法,对巷道的变形破坏机理及围岩稳定性控制技术进行了研究和现场应用。

1 工程背景

1.1 工作面概况

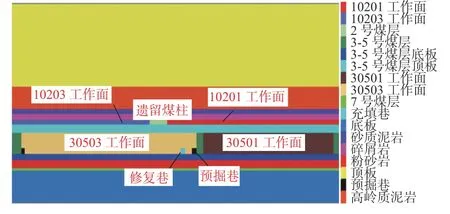

塔山煤矿3-5 号煤层是国内少数特厚煤层之一,平均埋藏深度为435 m,变异系数为0.16%,属稳定煤层。该煤层上方4.67 m 层位是石炭纪太原组2 号煤层,平均煤层厚度为3 m,已于2015 年7 月开采完毕。目前将开采石炭纪太原组3-5 号煤层30503 工作面,平均煤层厚度为14 m,与2 号煤层间隔有4.67 m厚泥岩层,采用综采放顶煤工艺开采,自然垮落法处理顶板,属于典型的近距离采空区下特厚煤层开采。

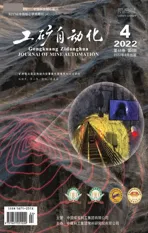

30503 工作面位于+1045 水平,平均埋藏深度为433 m,是三盘区石炭系太原组3-5 号煤层第4 个工作面。30503 工作面巷道布置如图1 所示。修复巷距上覆2 号煤层煤柱水平距离为15 m,相邻30501采空区区段煤柱为20 m。巷道为沿底板掘进的矩形断面,高度为4 m,宽度为5 m,在掘进至里程945 m时,巷道结构破坏,顶板冒落严重,出现多次漏顶现象。

图1 30503 工作面巷道布置Fig.1 Roadway layout of 30503 working face

1.2 巷道变形破坏特征

为了确定巷道变形破坏特征,在30503 修复巷顶板每隔25 m 布置1 组顶板离层仪,实时监测记录顶板各位置岩层位移情况。巷道顶板深浅基点变形监测数据如图2 所示。

图2 修复巷顶板变形监测数据Fig.2 Monitoring data of roof deformation of repaired roadway

从图2 可看出,540,640 m 处顶板变形量变化趋势类似,2 m 浅基点处最大变形量为395~400 mm,6 m 深基点处最大变形量为230~285 mm;在距掘进巷道0~100 m 内,巷道变形量缓慢增加,且深、浅基点变形量差距并不大,说明在距掘进巷道0~100 m内巷道顶板整体发生变形,离层量较小;在距掘进巷道100~300 m 内,顶板变形速度急剧增加,浅部离层量明显增大,且深、浅基点变形量差距也在增加,说明在掘进过程中顶板浅部总会先出现大变形,同时当离层量进一步加大时,冒顶就会发生;在距掘进巷道300 m 外时,顶板变形量缓慢增加,增长速率降低,最后趋于稳定。

结合巷道顶板变形监测数据可知,由于受相邻工作面的回采影响,且距上覆遗留煤柱距离较近,30503 修复巷顶板内围岩已较为破碎,在巷道掘进后,顶板变形速度快、离层量不断增加且影响范围广。

2 巷道围岩破坏失稳影响的力学分析

2.1 遗留煤柱对巷道变形破坏的影响

2.1.1 遗留煤柱稳定性分析

2 号煤层开采结束后,遗留煤柱是否仍具有承载能力是影响下部煤层应力分布规律的决定条件[14]。遗留煤柱若已处于完全塑性或压垮状态,则对下部煤层影响较小,若遗留煤柱上仍存在弹性区,则对下部煤层应力分布和安全开采影响较大。根据极限平衡理论[15],可得工作面区段煤柱上一侧塑性区宽度为3.04 m。考虑遗留煤柱两侧工作面回采的影响,则煤柱上塑性区宽度为6.08 m,其余13.92 m 煤柱处于弹性或弹塑性状态,会对下部3-5 号煤层的应力分布产生较大影响。

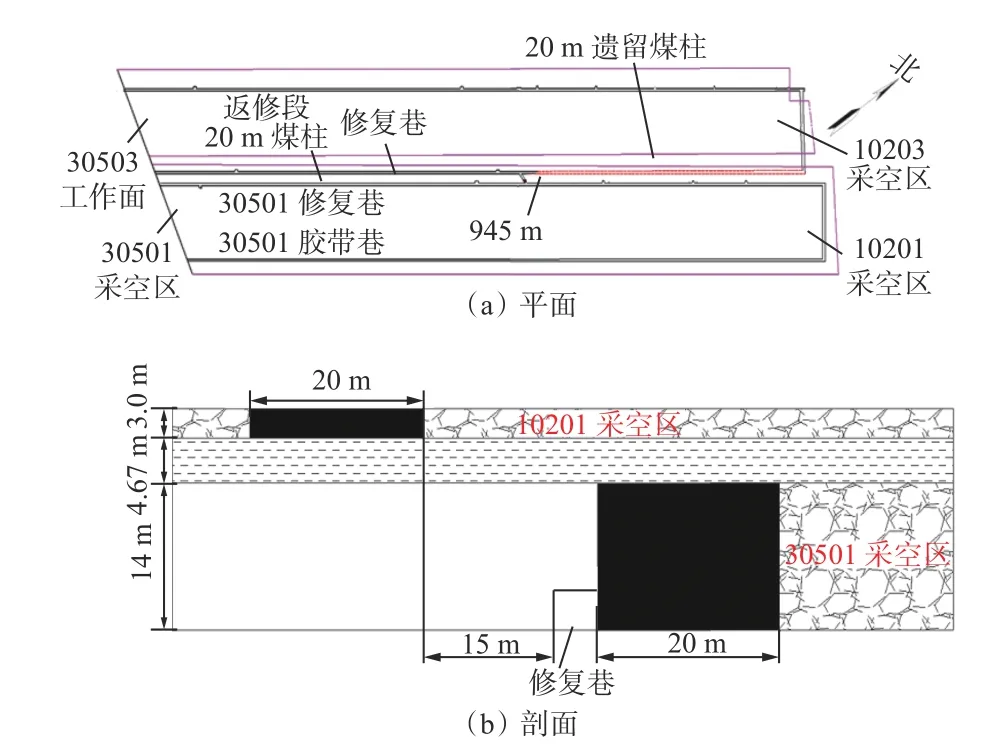

上覆2 号煤层开采结束后,遗留煤柱上的载荷由煤柱上覆岩层自重及煤柱一侧或两侧采空区悬露顶板产生的侧向支承压力构成。上覆煤层采空后,采空区和煤柱上的载荷趋于均匀分布。其中,单位长度煤柱上的载荷依据煤柱载荷估算模型(图3)进行估算[16]。

图3 煤柱载荷估算模型Fig.3 Coal pillar load estimation method

实际上采空区只承受一部分上覆岩层的重量,因此对煤柱上的载荷进行适当折减。当2 号煤层回采后,煤柱两侧工作面长度接近相等,单位长度煤柱所受的载荷集度为

式中:a为折减系数,a=0.6;P为煤柱载荷,MPa;B为采空区煤柱宽度,B=20 m;D为采空区宽度,D=240 m;H为煤柱埋深,H=410 m;δ为采空区上覆岩层的垮落角,δ=30°;γ为容重,γ=25 kN/m3。

将以上参数代入式(1),得q=61.2 MPa。

2.1.2 遗留煤柱下围岩偏应力分布规律

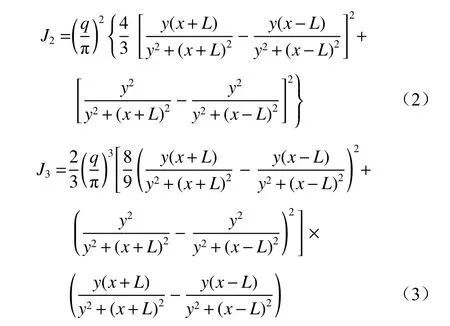

由于遗留煤柱沿走向方向上长度远大于煤柱宽度,可将单个煤柱应力分布情况视为平面应变问题进行分析。结合弹性力学理论,将煤柱下煤岩体视为理想弹性体,煤柱上应力分布简化为均布载荷,对半无限平面体上任一点进行力学分析,在此基础上结合叠加原理可将煤柱上任一点的集中应力推广为均布荷载作用下的应力分布规律。通过积分方式对整个煤柱上的荷载进行叠加求和,得到均布荷载作用下偏应力分量表达式[17]:

式中:J2,J3分别为偏应力第2、第3 不变量;y为任一点至煤柱中心的垂直距离,m;x为任一点至煤柱中心的水平距离,m;L为煤柱边缘至煤柱中心的距离,L=10 m。

为了确定遗留煤柱下偏应力场分布规律,对3-5 号煤层布置测线。3-5 号煤层底板距上覆2 号煤层20 m 左右,2 煤层间距为4.6 m,3-5 号煤层距2 号煤层垂直距离为5~20 m。

根据弹塑性力学原理可知,偏应力第2、第3 不变量分别代表煤体内采动偏应力分量和应变类型[18],煤柱下方偏应力分布规律如图4 所示。从图4(a)可看出,由遗留煤柱上高应力传递到煤体后,煤体内开始不断积聚煤体内采动偏应力分量,当煤体内累积的采动偏应力分量大于煤体的极限载荷后,煤体将发生破坏,破坏后的煤体存储采动偏应力分量能力大幅下降并导致采动偏应力分量向煤体更深处传递,而采动偏应力分量在传递过程中不断耗散,导致总和不断减小,直至煤体极限载荷相平衡。从图4(b)可看出,当距煤柱水平距离25,30 和35 m时,距煤柱中心垂直距离23,27 和33 m 处,应变类型由压应变转变为拉应变,煤体对应处将发生破坏。若再受到相邻工作面的采动影响,巷道将进一步发生破坏。

图4 煤柱下方偏应力分布规律Fig.4 Distribution law of deviatoric stress under coal pillar

对比遗留煤柱下方偏应力第2、第3 不变量分布规律,可看出距煤柱不同水平距离时的第2 不变量J2最大值与第3 不变量J3应变类型的零点距煤柱垂直距离是相互对应的(如25,30 和35 m),说明受煤柱影响下的煤体内部采动偏应力分量在转移和存储过程中,必然会导致煤体发生破碎,微观表现为煤体内应变类型的改变。

从图4(a)可看出,煤体内的偏应力第2 不变量J2随距离煤柱中心垂直距离的增加而增加。当距煤柱中心水平距离为25 m 时(即修复巷位置),煤层中偏应力值最大且变化速率最快,煤层中沿垂直方向上的偏应力值及变化速率随着与煤柱水平距离的增加不断减小,说明距煤柱中心水平距离的增加可减少遗留煤柱的影响。当距煤柱中心水平距离大于35 m时,第2 不变量J2速率随着距煤柱中心水平距离的增加而降低。从图4(b)可看出,偏应力第3 不变量J3随距离煤柱中心垂直距离的增加先增大后减小,且煤体内的应变类型基本都属于压应变区。当距煤柱中心水平距离为25 m 时,在距离煤柱中心垂直距离15 m(即修复巷顶板)处,第3 不变量J3达到最大值,易发生压缩破坏。而随着与煤柱水平距离的增加,第3 不变量J3表现为与第2 不变量J2一致的变化趋势,即当距煤柱中心水平距离大于35 m 时,第3 不变量J3的速率随着距煤柱中心水平距离的增加而降低。

结合以上分析可以发现,距遗留煤柱太近是导致修复巷破坏的重要原因,在3-5 号煤层未开采之前,巷道掘进位置已处于高应力区域,在受到30501工作面回采扰动后,进一步加速了巷道的破坏。因此为了避开遗留煤柱的影响,可考虑将巷道布置在距煤柱中心35 m(煤柱边缘25 m)以外的范围。

2.2 基本顶破裂位置对巷道变形破坏的影响

基本顶破断位置直接影响下伏煤体中支承应力分布,进而影响布置于煤体中的沿空巷道应力环境,因此,明确沿空巷道侧基本顶破断位置(图5)是合理选择沿空巷道位置与煤柱宽度的首要条件[19]。

图5 沿空巷道关键块体破断位置Fig.5 Break position of the key block along the gob-side roadway

由极限平衡理论可知,巷道开挖后其周围的围岩体应力重新分布,巷道两侧的煤体承受较大的应力发生破坏,且破坏逐步向更深处的煤体延伸[20],直至弹性区域应力边界。煤体的弹塑性交接处是基本顶的破断位置,破断后基本顶开始向采空区旋转下沉,基本顶在相邻实体煤上发生破断的位置为

式中:M为煤层一次性采出厚度,M=14 m;A为侧压力系数,A=1.20;φ0为煤体内摩擦角,φ0=34°;K为应力集中系数,K=2;H2为开采深度,H2=435 m;C0为煤岩体本身的层理面等交界面的黏聚力,C0=2.9 MPa;T0为上区段平巷支架对下帮的支护阻力,T0=0.25 MPa。

由式(4)可得基本顶在相邻实体煤上发生破断的位置X0=21.8 m。基本顶发生破断位置正好位于修复巷顶板上覆,这是导致巷道顶板破碎的直接原因。因此若在原修复巷位置继续进行掘巷并进行回采活动,在煤柱下的高应力、相邻采空区侧向支承压力及本工作面回采扰动的复合作用下,巷道将可能再次发生冒顶事故。

3 巷道围岩稳定性控制技术

3.1 巷道优化布置数值模拟分析

3.1.1 数值模拟方案

当留设煤柱为20 m 时,修复巷位置距离上覆遗留煤柱距离较近且基本顶断裂位置位于巷道顶板上方是导致修复巷破坏的主要原因,因此选择合理的巷道布置是保证巷道稳定性亟需解决的问题。基于塔山煤矿具体地质条件,采用FLAC3D 数值模拟软件,构建数值计算模型。模型尺寸为640 m×400 m×130 m(长×宽×高),巷道尺寸为5 m×4 m(长×宽),模型如图6 所示。模型四周边界及底部固定,顶部为应力边界条件,模拟自重应力为8.25 MPa,施加在模型顶部。模型采用莫尔-库仑破坏准则,煤层采空区采用空模型进行模拟。煤岩层参数在室内实测的基础上进行了调整,见表1。

图6 数值计算模型Fig.6 Numerical calculation model

表1 数值模拟物理力学参数Table 1 Physical and mechanical parameters of numerical simulation

模拟方案:目前区段煤柱宽度为20 m,预计新掘巷道宽度为5 m,结合遗留煤柱下偏应力分布规律,将巷道布置在距煤柱中心35 m 以外时影响较小(上覆遗留煤柱距30501 采空区水平距离40 m),以偏应力第2、第3 不变量为研究指标,分析煤柱宽度为5,6,7,8,9,10,12,14 m 时巷道围岩采动偏应力分量和应变类型演化规律。

3.1.2 数值模拟结果分析

因此,本文以直链淀粉含量不同的两种大米淀粉为研究对象,采用现代化分析技术研究湿热处理对两种大米淀粉消化性能及多尺度结构的影响,探讨直链淀粉含量对其消化性能的影响规律,并分析湿热处理对淀粉多尺度结构转变继而影响其消化性能之间的内在关系,为湿热处理加工调控淀粉消化性能提供理论数据。

不同宽度煤柱掘进后修复巷帮部偏应力不变量分布规律如图7 所示。

图7 不同宽度煤柱偏应力不变量分布Fig.7 Distribution of deviatoic stress invariants of coal pillars with different widths

从图7(a)可看出:①由于巷道两侧围岩结构及受采空区影响程度不同,两帮上采动偏应力分量在传递、存储过程中表现为不同的分布形式。② 当煤柱宽度小于8 m 时,采动偏应力分量很低,说明煤柱已经发生了塑性破坏,丧失了存储采动偏应力分量的能力,采动偏应力分量向更远处的实体煤侧传递,导致巷道实体煤侧承担着大部分支承压力,采动偏应力分量表现为实体煤侧高,煤柱侧低的特点。③当煤柱宽度大于8 m 时,采动偏应力分量表现为实体煤侧低,煤柱侧高的变化趋势,说明由于弹性区的出现,煤柱承载能力大幅加强。④ 对比不同宽度煤柱上采动偏应力分量分布规律可看出,煤柱上采动偏应力分量峰值点出现在8 m 煤柱时,相比于7 m 时增加了8 MPa2,而后随着煤柱上弹性区宽度增加,采动偏应力分量峰值点开始缓慢降低且向煤柱深部转移。

从图7(b)可看出:①当煤柱宽度为5~6 m 时,对应煤柱都处于拉应变区,说明煤柱受采空区侧顶板回转下沉影响严重,整体都已处于拉伸破坏状态。煤柱宽度为7 m 时,煤柱侧有1 m 范围的压应变区,说明煤柱侧开始有弹性区出现,但承载力很低。由于煤柱基本处于破坏状态,实体煤侧承担了大部分支承应力,压应变区远大于煤柱侧。② 煤柱宽度为8~14 m 时,煤柱侧承载能力随着煤柱宽度在不断增强,压应变区也不断增大。由于煤柱侧承载了大部分支承压力,实体煤侧压应变区在不断减小。煤柱宽度为8~10 m 时,巷道两帮应变类型变化趋势类似。煤柱宽度为12~14 m 时,由于巷道距修复巷间距只有2~4 m,受巷道掘进影响严重,实体煤侧都已处于拉应变区。

综上可知,当煤柱宽度为8~14 m 时,煤柱侧偏应力变化趋势类似,再增加煤柱宽度已无法明显增强煤柱侧承载能力。因此在保证煤柱具有足够的安全性和避免资源浪费前提下,选择将30503 修复巷区段煤柱宽度设为8 m。

3.2 遗留煤柱水力致裂技术

为解决工作面上覆煤柱的影响,采用水力致裂措施对上覆遗留煤柱进行卸压设计,如图8 所示。30503 修复巷道掘进段距离上覆2 号煤层区段煤柱水平距离为28 m,煤柱宽度为20 m,煤柱高度为3 m。致裂2 号煤层煤柱钻孔为1 组2 个孔,分别为1 号、2 号孔。1 号孔致裂煤柱直接顶,垂直进入2 号煤层直接顶1 m;2 号孔致裂煤柱,垂直进入煤柱1.5 m,1 号孔与2 号孔间距为1 m,每个致裂孔间隔布置,开孔位置距离底板2.3 m,致裂管按要求送到距孔底1 m 位置。

图8 上覆遗留煤柱水力致裂卸压设计Fig.8 Design of hydraulic fracturing and pressure relief for overlying coal pillars

3.3 巷道围岩支护技术

30503 修复巷沿煤层底板掘进,直接顶厚度为10 m,且为全煤巷道。在工作面回采前巷道已经受相邻工作面多次采动影响,巷道浅部围岩已较为破碎,因此在本工作面回采时的动压影响下,巷道顶板很容易发生离层破坏,导致漏顶事故发生。为了保证30503 修复巷在工作面回采时具有足够的安全性,避免多次支护与翻修,根据工作面历史支护设计及现场调研结果,提出采用锚网索+喷浆联合支护的方案(图9),巷帮及顶板喷射混凝土厚度为100 mm,强度不得低于C25,混凝土铺底厚度为200 mm。

图9 30503 修复巷支护方案Fig.9 30503 repaired roadway support plan

(1)顶部锚杆采用直径为22 mm,长度为2 400 mm的左旋无纵筋高强螺纹钢锚杆,间排距为900 mm×1 000 mm。帮部锚杆采用直径为20 mm,长度为2 200 mm 的左旋无纵筋高强螺纹钢锚杆,间排距为1 000 mm×1 000 mm。每根锚杆配150 mm×150 mm×10 mm 可调心式锚杆托板和450 mm×280 mm×4 mm钢护板,配合使用调心球垫和减摩垫片,锚杆预紧扭矩为400 N·m。

(2)顶锚索采用直径为22 mm,长度为8 300 mm的1×19 股高强度低松弛预应力钢绞线,沿巷道中心线及两侧对称布置,每排5 根,间排距为1 200 mm×2 000 mm,锚索预紧力为200 kN。

(3)巷道全断面顶帮铺设金属网,金属网采用方孔规格为50 mm×50 mm 的菱形铁丝网。

(4)锚杆配合W 钢带或钢护板使用。W 钢带规格为4 800 mm×280 mm×4 mm。如在新修复巷掘进过程中遇到严重破碎区等不利于实施清顶刷帮措施时,为提高顶帮完整性,建议将注浆加固作为备选措施。

(5)修复巷超前支护形式采用端头支架和巷道超前支护液压支架(设备型号:ZQL2826/26.5/45 型S1080,基本参数:支护高度为2 650~4 500 mm,初撑力为31.5 MPa,工作阻力为45 MPa,支护强度为0.36 MPa),特殊区域采取单体液压支柱进行联合支护。

4 巷道围岩控制效果

为了检验上述围岩稳定性技术的应用效果,采用十字观测法对30503 工作面新掘巷道变形量进行连续监测,监测里程为1 010~1 410 m,每隔50 m 布置一个测站,共布置9 个测站,监测范围为修复巷后的400 m。30503 新掘巷道变形量如图10 所示。

图10 30503 新掘巷道变形量Fig.10 Deformation amount of 30503 newly excavated roadway

从图10 可看出:①大部分监测点的变形量在巷道掘进后200 d 逐渐趋于稳定,两帮上有部分监测点在巷道掘进后的150-200 d 趋于稳定,说明围岩可能较为破碎,后期需要在该处加强支护措施。② 巷道顶底板变形量最大值为331 mm,两帮变形量最大值为90 mm,巷道围岩变形量整体上处于较低水平,符合现场实际要求。

5 结论

(1)现场实测数据表明,当前巷道布置方式下,修复巷道顶板变形速度快、离层量不断增加及影响范围广。理论分析结果表明,遗留煤柱仍具有弹性区及巷道的不合理布置是导致巷道破坏的主要原因。

(2)遗留煤柱在3-5 号煤层中的偏应力分布规律表明,距煤柱中心35 m 以外时受到的影响较小,数值模拟了不同区段煤柱宽度下的偏应力分布规律,将30503 修复巷留设宽度设为8 m 的窄煤柱可保证巷道的安全性。

(3)30503 修复巷现场工业性试验表明,近距离特厚煤层临空巷道掘进时,采用水力致裂减弱上覆遗留煤柱对3-5 号煤层的影响,选用锚网索+喷浆+单体支柱的支护方案对新掘巷道进行联合支护,可有效控制巷道变形破坏的发生,满足矿井安全生产的需要。