高牢度水性聚氨酯乳液FS-5702H的研制与应用

2022-05-13陈剑冰

陈剑冰

(辽宁恒星精细化工有限公司,辽宁丹东 118003)

随着社会的发展,人们越来越重视环保,而丝网印花是一种代替染料在织物上印花的生产工艺,由于不产生染料印花时漂洗的废水,是国家鼓励发展的清洁生产工艺。

聚氨酯是指一类在高分子主链上含有氨基甲酸酯基团的聚合物,具有很好的耐磨性、抗刮擦性,较好的物理机械性能,优异的耐低温挠曲性能,软硬度可调,水分散粒子大小可调。目前,聚氨酯被广泛用于涂料、弹性体等领域[1]。近年来,随着环保要求的提高,环保型聚氨酯产品的研究和开发,已逐渐成为聚氨酯研究的主题,其中尤以无溶剂型聚氨酯和水性聚氨酯较为突出。水性聚氨酯是指聚氨酯中一类以水为分散介质的聚氨酯树脂材料,具有不燃、低VOCs、安全、环保等优异特性,广泛应用于织物处理、皮革涂饰、胶黏剂、涂料、油墨等领域。近年来,关于水性聚氨酯的研究在物理化学性能方面取得了较多突破,提高了水性聚氨酯的含固量和性能,扩大了应用范围[2]。

虽然目前水性聚氨酯的研究正快速发展,也涌现了许多具有优异物理、化学性能的水性聚氨酯材料,但具有特殊性能的特种水性聚氨酯材料的研究仍然存在较大的瓶颈,其中尤以丝网印花用水性聚氨酯的研发更为艰难。一般的丝网印花多用水性丙烯酸树脂或者油性有机硅橡胶作为胶浆乳液,水性聚氨酯的应用较少见,水性丙烯酸树脂的自身结构导致其热黏冷脆,在高防水布、尼龙、泳衣面料上的牢度不理想,而油性有机硅橡胶不环保,且价格高,难在市场上推广[3]。

本实验选用异佛尔酮二异氰酸酯(IPDI)、六亚甲基二异氰酸酯(HDI)、聚己内酯多元醇、聚醚多元醇、亲水扩链剂、小分子扩链剂等为主要原料,成功研制了环保型水性聚氨酯乳液,该产品用于高防水泳衣面料印花,具有高弹性、耐水洗,耐皂洗色牢度、耐摩擦色牢度优异等特性。

1 实验

1.1 原料与仪器

原料:异佛尔酮二异氰酸酯(IPDI),六亚甲基二异氰酸酯(HDI,工业级,烟台万华化工有限公司),聚酯多元醇(Desmophen 2002H,Mn=2 000,工业级,德国Bayer Material Science),聚己内酯多元醇(Poly-T220CPB,Mn=1 000,工业级,美国Arch 化学公司),聚醚多元醇(PTMEG-2000,工业级,韩国晓星株式会社),二乙基戊二醇(DEPD,工业级,山东开普勒科技有限公司),二羟甲基丙酸(DMPA,工业级,合肥安庆科技有限公司),三乙胺(工业级,常州东顺化工有限公司),水合肼(工业级,上海凯茵化工有限公司),增稠剂(OS-6060,工业级,广州冠志化工有限公司),色浆(大红,工业级,广东奕美化工科技有限公司),润湿流平剂(104E,工业级,空气化工产品有限公司),消泡剂(DF-106,工业级,上海桑井化工有限公司)。

仪器:1 000 mL 玻璃三口反应瓶,SKM 型数显恒温电热套,IKA EUROSTAR 60 电动搅拌器,电热风干燥箱,干湿摩擦牢度测定仪,YO89E 织物水洗机,织物拉力机。

1.2 合成工艺

在1 000 mL 玻璃三口反应瓶中加入聚醚多元醇、聚酯多元醇、聚己内酯多元醇,105 ℃真空脱水60 min;随后冷却至75 ℃后加入异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯,升温至85~90 ℃反应2 h,然后加入二乙基戊二醇、二羟甲基丙酸,反应至体系—NCO 质量分数达到理论值;降温至55 ℃,加入三乙胺中和反应40 min;加入去离子水快速分散至预聚体完全溶解;加入水合肼反应2 h,制得泳衣印花用水性聚氨酯胶浆乳液FS-5702H。

1.3 应用工艺

高牢度水性聚氨酯胶浆配制:水性聚氨酯乳液FS-5702H 100.0份,润湿流平剂0.5份,消泡剂0.2份,增稠剂1.5份,色浆3.0份。

面料的选择如表1所示。

表1 所选面料的规格

应用工艺:使用120 目丝网进行手工台板印花(为使印花图案细腻,丝网一般选择80~150 目来制作网版,本次实验采用120 目网版,实际应用中也可以采用其他目数网版),控制印花胶浆厚度为0.3 cm,室温晾干后,130 ℃烘干2 min。

1.4 测试

1.4.1 —NCO 质量分数

准确称取1.000 0 g 预聚物于干燥的锥形瓶中,加入25 mL 甲苯溶解样品,加入25 mL 二正丁胺-甲苯溶液,加塞密闭后充分振荡,静置15 min;加入异丙醇100 mL 和5滴溴甲酚绿指示剂,用0.1 mol/L HCl 标准溶液滴定至终点(由蓝至黄)。同时做空白实验。按下式计算—NCO 质量分数:

式中,V0为空白实验消耗的盐酸标准溶液体积(mL);V为样品实验消耗的盐酸标准溶液体积(mL);c为标准溶液的浓度(mol/L);m为试样质量(g)。

1.4.2 拉伸弹性

按照ASTM D3107—2003《弹性机织物拉伸及弹性回复性测试》进行测试。

1.4.3 色牢度

耐摩擦色牢度:按照FZ/T 01011—1991《涂层织物耐磨性能测定方法》进行测试。

耐皂洗色牢度:按照JIS L0844—2011《耐皂洗色牢度试验方法》进行测试。

1.4.4 耐水洗性

按照GB/T 8629—2017《纺织品试验用家庭洗涤和干燥程序》进行水洗(水温60 ℃)然后测试断裂伸长率。

1.4.5 耐磨性

按照GB/T 21196.1—2007《纺织品 马丁代尔法织物耐磨性的测定第1 部分:马丁代尔耐磨试验仪》进行测试。

1.4.6 耐溶剂性

按照GB/T 11547—2008《塑料 耐液体化学试剂性能的测定》进行测试。

2 结果与讨论

2.1 印花用水性聚氨酯胶浆乳液FS-5702H 的技术指标

印花用水性聚氨酯胶浆乳液FS-5702H 的技术指标见表2。

表2 印花用水性聚氨酯胶浆乳液FS-5702H 的技术指标

2.2 水性聚氨酯乳液的合成工艺

2.2.1 IPDI、HDI的影响

本实验通过使用IPDI、HDI 2 种活性异氰酸酯基团协同作用提高水性聚氨酯乳液的弹性、柔软度和耐水洗性等性能。IPDI 具有环状结构,环状结构上的侧甲基基团产生位阻效应,使分子间结合产生空隙,能够改善产品的成膜厚度以及乳液配制胶浆后使用的蓬松感;HDI是长直链结构,具有超高的柔软度,能够减轻IPDI 中环状结构过强的刚性;并且二者同时使用时,由于异氰酸酯基团反应活性不同,反应速度相差10 倍左右,能够使产品的反应过程更加平稳,在大分子中交错反应,防止低温凝聚,增加产品的成膜柔顺性,有效改善产品的柔软度,并赋予产品良好的弹性[4]。

固定R值为1.7,DMPA 质量分数为2.0%。由表3可以看出,随着IPDI、HDI 物质的量比的增大,乳液100%模量、断裂强度和耐水性随之增大,乳液成膜后,断裂强度随之减小。这是因为当IPDI、HDI物质的量比较小时,HDI占比较大,其具有对称的线性结构,使硬段规整的分子链比例增加,由于硬段结构的规则排列,使其在软段中作为物理交联点的交联作用增强,同时硬段结构中大量有序氢键的形成也起到了弹性的物理交联协同作用,从而提高胶膜的拉伸弹性,断裂伸长率增大,100%模量减小,断裂强度减小。反之,当IPDI、HDI 物质的量比不断提高,IPDI 占比也不断提高,其刚性结构的存在增大了分子链的空间体积,此时胶膜性能受IPDI 影响较大,分子链中刚性结构占比较大,胶膜的100%模量、断裂强度随之提高,胶膜断裂伸长率降低[5]。

由表3 还可以看出,随着IPDI、HDI 物质的量比的增加,胶膜吸水率增大,耐水性变差。这是因为胶膜结晶能力降低,分子链的空间结构趋于零散,分子链间距变大,水分子更容易进入分子链,从而导致胶膜的吸水率增大,耐水性变差[5]。

表3 IPDI、HDI对水性聚氨酯乳液性能的影响

2.2.2 小分子扩链剂的选择

小分子扩链剂的选择非常重要,通过对比资料及大量实验,选用二乙基戊二醇作为小分子扩链剂。二乙基戊二醇是一种特殊的位阻二醇,具有对称的分子结构,侧链含有两个乙基,能够增加分子间斥力,增大空间位阻,提高聚氨酯的耐溶剂能力;同时降低乳液的黏度,使乳化过程更加容易控制[6];主链含有两个伯羟基,能有效改善聚氨酯的亲水性,使制得的水性聚氨酯乳液渗透性更好,成膜更加连续、均匀,增加了与基材的结合牢度。根据协同作用原理,选用了二羟甲基丙酸与二乙基戊二醇配合使用,阴离子亲水基团与非离子亲水基团的协同作用能有效提高成膜的渗透性,进而提高聚氨酯乳液与基材的结合牢度[4]。

固定IPDI、HDI 物质的量比为2∶1,R值为1.7,DMPA 质量分数为2.0%。小分子扩链剂DEPD 对水性聚氨酯乳液性能的影响见表4。

表4 小分子扩链剂DEPD 对水性聚氨酯乳液性能的影响

由表4 可以看出,随着小分子亲水扩链剂DEPD质量分数的增大,乳液从乳白色变为蓝光半透明稠状物,离心后从轻微分层伴有少量沉淀变为无分层且无沉淀的稳定体系。但是当小分子亲水扩链剂DEPD 质量分数高于1.5%,达到2.0%时,乳液黏度迅速升高。原因是亲水基团增多,分子链间斥力增大,电凝滞效应增强,分子间位阻变大,导致黏度增加。所以当小分子亲水扩链剂DEPD 质量分数为1.0%~1.5%时,乳液比较稳定,便于实际生产应用。

固定IPDI、HDI 物质的量比为2∶1,R值为1.7,DEPD 质量分数为1.0%。由表5 可以看出,随着DMPA质量分数的增大,乳液从乳白色变为蓝光半透明稠状物,离心后从分层伴有大量沉淀变为无分层且无沉淀的稳定乳液。这是由于预聚物分散后,疏水的分子链发生卷曲形成颗粒,并且带有离子的亲水基团朝向水中;由于颗粒不停地做布朗运动以及正负离子相伴而生,在颗粒表面形成了双电层,产生了电动势,这种电动势阻止了颗粒之间因相互接近而凝聚,形成了稳定的乳液。但是DMPA 质量分数达到4%时,乳液黏度升高。原因是随着DMPA 质量分数的增加,聚合物分子链上的阴离子数目增多,分子链间斥力增大,电凝滞效应增强,分子间位阻变大,导致黏度增加。所以当DMPA 质量分数为2.0%~3.0%时,乳液比较稳定,便于实际生产应用。

表5 DMPA 对水性聚氨酯乳液性能的影响

2.2.3 聚醚多元醇、聚酯多元醇的选择

根据资料记载,水性聚氨酯乳液制备中常用的低聚物多元醇一般以聚醚二醇、聚酯二醇居多,聚酯型聚氨酯的黏结强度高,但耐水解性比聚醚型聚氨酯差,所以本实验采用聚醚多元醇搭配聚酯多元醇使用,聚酯多元醇能够为聚氨酯乳液提供优异的弹性、耐磨性、牢度,聚醚多元醇能够提供良好的耐水解性、柔软性。

本实验选择的聚己内酯二醇是由ε-己内酯和新戊二醇(NPG)在催化剂存在下开环聚合而成,结构类似聚酯,但是酯基之间的碳原子数比己二酸类聚酯多,因此具有很高的反应活性,克服了聚ε-己内酯难以与多异氰酸酯反应的缺点,能够赋予聚氨酯较强的耐水解性、弹性及耐磨性;且由于其分子链长度较长,低温下链段可以自由旋转,使聚氨酯具有良好的低温柔韧性;其搭配聚己二酸系二醇含有较多的酯基等极性基团,具有优良的力学性能,能够为水性聚氨酯提供高牢度、弹性及耐磨性等优良特性[4]。

2.2.4 预聚体R 值的影响

预聚体R值是最直接影响聚合物性能的重要指标。若R值太大,硬段比例太大,会形成难以舒展的刚性键,导致手感变硬、弹性下降,且分子质量太大会导致乳液粒径增大,聚氨酯乳液稳定性下降。所以本实验将R值设计在1.7左右,保证了稳定、高性能聚氨酯乳液的合成。

固定IPDI、HDI 物质的量比为2∶1,DMPA 质量分数为2.0%,DEPD 质量分数为1.0%。由表6 可以看出,乳液成膜后,100%模量、断裂强度以及耐磨性与R值的变化趋势相同,断裂伸长率与R值变化趋势相反。因此,当R值控制在1.7,乳液性能最好。这是因为随着R值的增大,预聚体中未反应的—NCO 基团增多,乳化过程中生成脲键,增加了分子内聚能,增加了分子间的相互作用力,导致分子成膜硬度增大,断裂强度增大,断裂伸长率降低。

表6 R 值对水性聚氨酯乳液性能的影响

2.3 印花织物的性能

2.3.1 拉伸性能

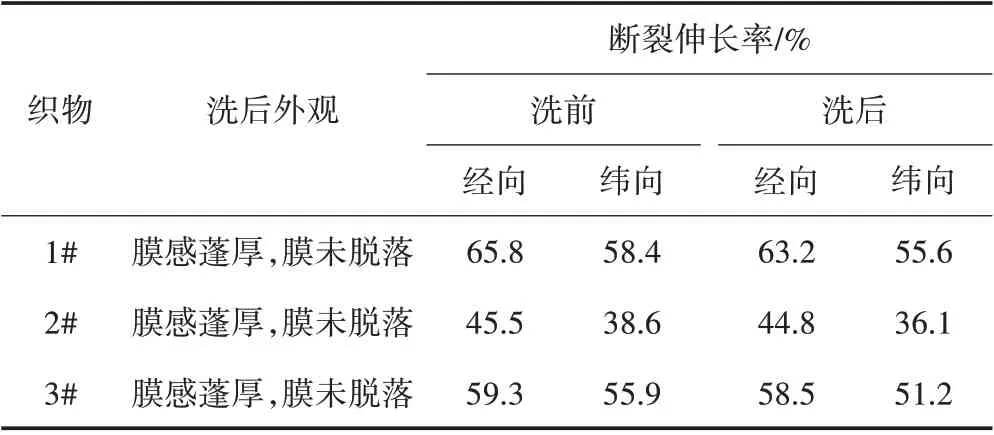

将织物1#~3#按照应用工艺印花,对比印花前后的断裂伸长率,测试结果见表7。由表7 可以看出,3种不同织物经过印花后,断裂伸长率均有不同程度的降低。综合来看,断裂强力损失处于可接受范围,不影响织物整体性能。

表7 印花前后的断裂伸长率

2.3.2 织物的色牢度

由表8可以看出,3种不同织物经过FS-5702H 印花后,耐干摩擦色牢度均能达到4+级水平,耐湿摩擦色牢度均能达到4 级水平,耐皂洗色牢度均能达到4级水平,满足织物的整体应用性能。

表8 印花后的色牢度

2.2.3 织物的耐水洗性

印花后的耐水洗性见表9。

表9 印花后的耐水洗性

由表9 可以看出,在60 ℃水洗条件下,FS-5702H印花浆与高防水面料结合得非常牢固,60 ℃水洗对印花后织物的性能几乎无影响,断裂伸长率依然保持得非常好。

3 结论

FS-5702H 是选用异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、聚己内酯多元醇、聚醚多元醇、亲水扩链剂、小分子扩链剂等为主要原料合成的水性聚氨酯乳液,复配润湿剂、消泡剂等助剂配制成高牢度水性聚氨酯印花浆,应用于高防水泳衣面料印花,具有高弹性,耐摩擦色牢度达到4 级,耐60 ℃水洗,耐皂洗色牢度达到4级,具有优异的理化性能。