PBT/PET 混纺织物染色工艺的优化

2022-05-13李明辉曾广勇杨爱民

李明辉,曾广勇,杨爱民

[1.互太(番禺)纺织印染有限公司,广东广州 511462;2.广州弘禹环保科技有限公司,广东广州 510006]

PBT/PET 混纺织物是近年发展起来的新型面料。PBT 是聚对苯二甲酸丁二醇酯(polybutylene terephthalate)的简称,属于聚酯纤维。PBT 面料具有良好的耐久性、尺寸稳定性和较好的弹性,手感柔软,吸湿性、耐磨性好;拉伸弹性和压缩弹性极好,弹性回复率优于涤纶,在干湿态条件下均具有特殊的伸缩性,而且弹性不受周围环境温度变化的影响;可作为氨纶的替代品用于服装面料,且其价格远低于氨纶。PBT 不仅有良好的物理和化学性质,还有良好的染色性能,可用普通分散染料进行常压沸染,无需载体。染得的纤维色泽鲜艳,色牢度、耐化学药品性、耐旋光性和耐热性等性能优良。

PBT/PET 混纺织物具有优越的回弹性和优良的染色性能[1],手感柔软,是理想的仿毛、仿羽绒原料,穿着舒适。近年来,PBT/PET 混纺织物受到纺织行业的普遍关注,PBT/PET 混纺织物产量增长较快。但PBT/PET 混纺织物在染色时容易出现色差、色花等问题。实际生产过程中需制定适用于此类面料的染色工艺以改善色差问题。作者通过多年的生产实践,研究PBT/PET 混纺织物的染色工艺,本文对有关实验和实践进行总结。

1 实验

1.1 材料和设备

织物:坯布A(60T/48F PBT+50D/24F PET,25%PBT+75%PET),坯布B(60T/48F PBT+50D/24F PET,50% PBT+50% PET),坯布C(60T/48F PBT+50D/24F PET,75%PBT+25%PET)。

试剂:分散黄S-2R、分散红LSF、分散藏青NP-2G,保险粉、氢氧化钠(工业级)。

设备:AK-DSL 型高温高压染色机(中国台湾亚矶有限公司),Datacolor 650分光光度仪(美国Datacolor公司),pH计(上海诺博环保科技有限公司)。

1.2 实验方法

1.2.1 工艺流程

坯布→前处理→染色→还原清洗→水洗→成品→检验。

1.2.2 染色工艺[2]

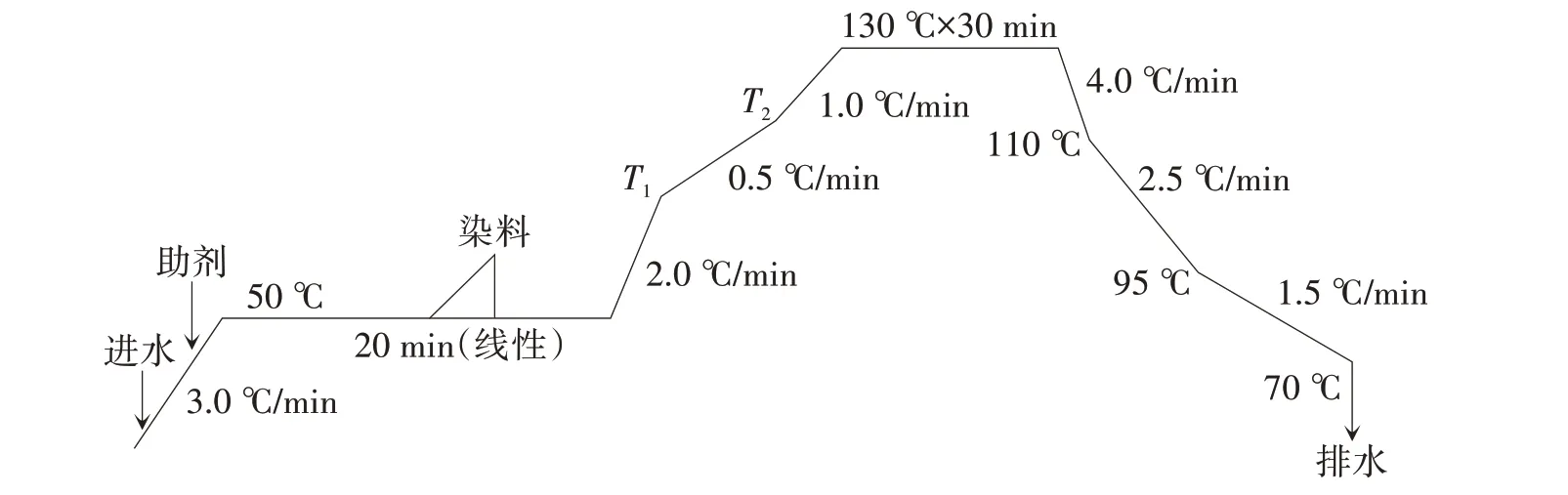

染色配方:分散染料3%(omf),采用醋酸-醋酸钠调节pH 为4.1~4.5,浴比1∶10。染色配方与经典的染色配方基本一致,有利于实际操作。为了保证染色和布面质量,升温和降温都需要分阶段进行。染色工艺曲线如下所示:

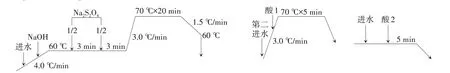

1.2.3 染色后处理

染色后为了获得良好的色牢度,需要对织物进行还原清洗和水洗。染色后还原清洗的工艺配方:氢氧化钠6 g/L,保险粉6 g/L,温度70 ℃,处理时间20 min。为了产品的稳定性,还原碱性清洗温度采用比常规工艺稍低的70 ℃,处理时间延长到20 min。中深色后处理工艺曲线如下所示:

由以上工艺曲线可见,为了保证织物表面的酸碱度,在还原清洗后的水洗中都适当地加入了酸。

1.3 测试

1.3.1 上染率

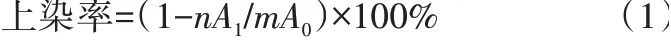

根据国家相关标准,可用分光光度法测定染料的上染率。具体做法是将分散染料溶解在丙酮水溶液中,用分光光度计测定染色前后染液的吸光度,按式(1)计算上染率。

式中:m、n分别为染色前后的染液稀释倍数;A0、A1分别为染色前后染液稀释m、n倍后的吸光度。

1.3.2 色差[3]

应用测色配色仪,在D65视场条件下取每匹样品测555 分色,555 Sort Code 第1 个5 代表深浅,第2 个5代表明暗度,第3 个5 代表色光。555 是所有匹测色点深浅、明暗度、色光的平均值。所有匹测色所得数据中深浅的最大值与最小值之差为a;明暗度的最大值与最小值之差为b;色光的最大值与最小值之差为c,差值总和K=a+b+c。总和K值小于5优良,5~7达标,大于7不通过(本厂标准)。

1.3.3 色牢度

耐水色牢度:按照GB/T 5713—2013《纺织品 色牢度试验耐水色牢度》进行测试。

耐摩擦色牢度:按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试。

耐皂洗色牢度:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。

耐汗渍色牢度:按照GB/T 3922—2013《纺织品色牢度试验耐汗渍色牢度》进行测试。

耐日晒色牢度:按照GB/T 8427—2019《纺织品色牢度试验耐人造光色牢度:氙弧》进行测试。

2 结果与讨论

2.1 上染率

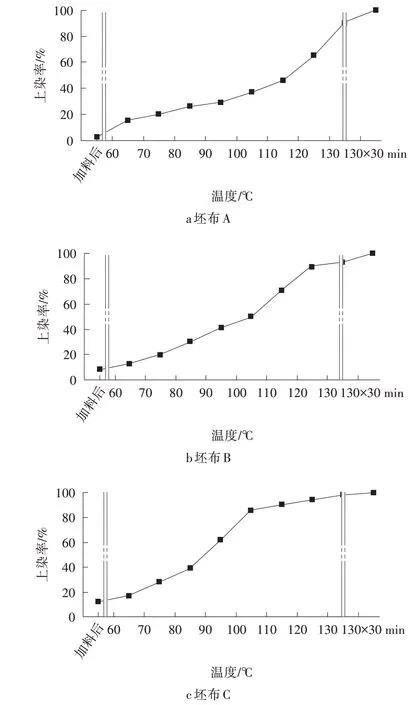

图1 中分别是坯布A、B 和C 的上染曲线。由图1可以看出,各坯布的上染敏感区间不同,在实际生产中需要放慢升温速度,一般为0.5 ℃/min。

图1 不同织物的上染曲线

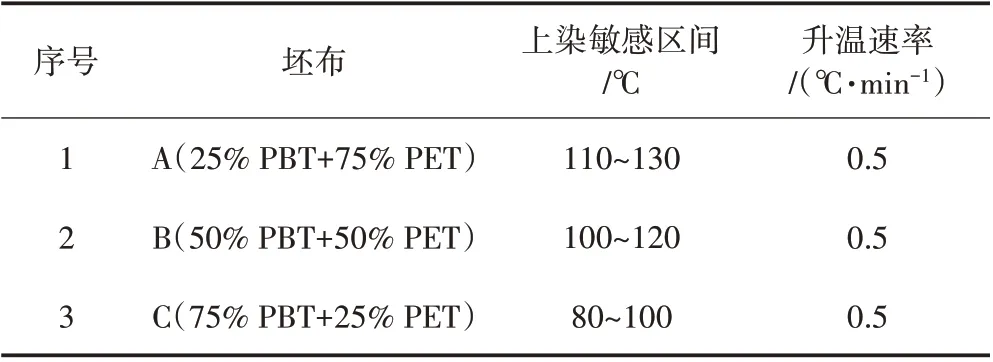

各坯布的上染敏感区间如表1 所示。由表1 可以看出,由于各坯布的纤维成分占比不同,导致染色敏感区间也有所不同,随着PBT 质量分数的增加,上染敏感温度区间向低温方向移动。

表1 各坯布的上染敏感区间

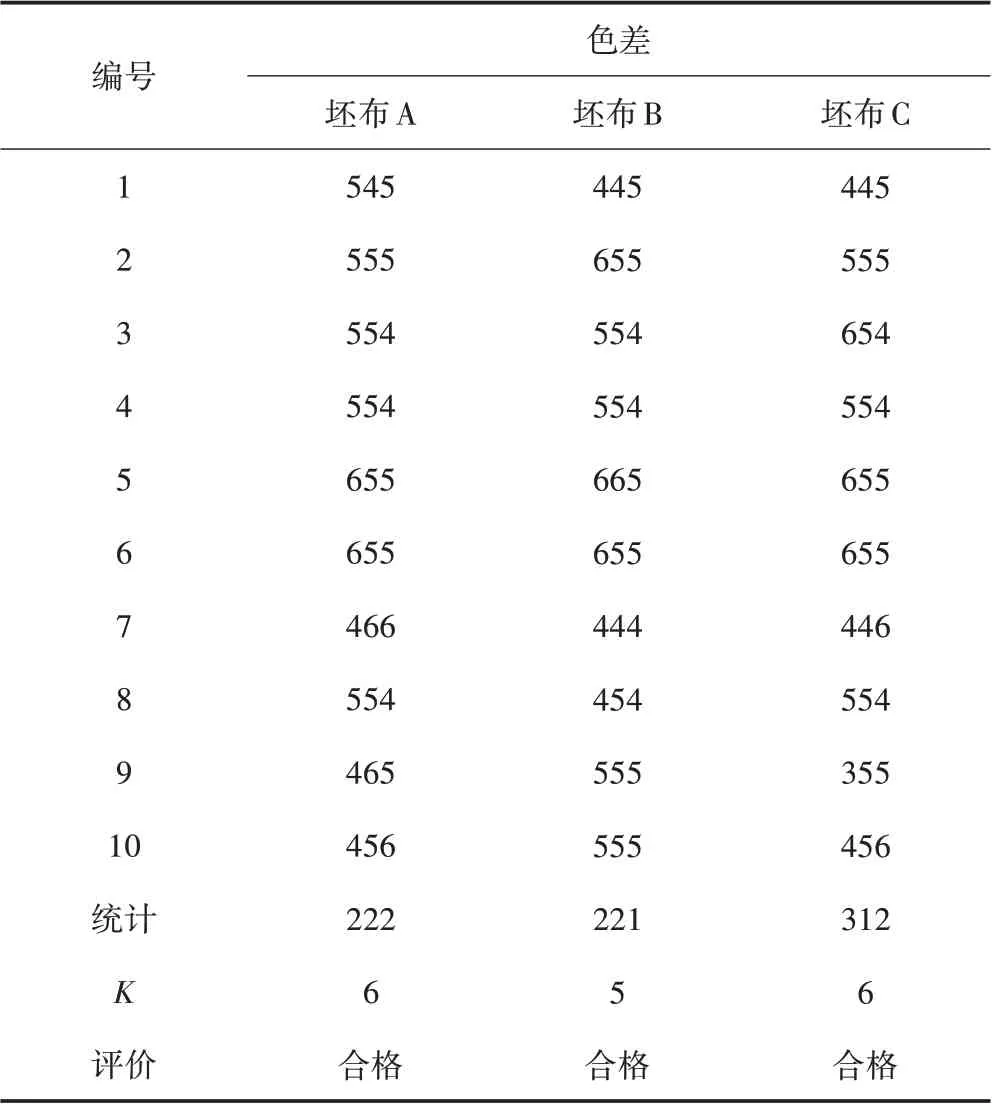

2.2 色差

色差对纺织品质量影响很大。若得到的产品色差过大,该工艺属于无用的工艺。检验色差的样品分别从车间生产大货中获取。大生产是按上染敏感区间控制升温速率的染色工艺生产。样品的色差情况如表2所示。由表2可以看出,PBT/PET混纺织物大生产成品的色差总和均小于7,染色效果理想。

表2 PBT/PET 混纺织物染色的色差

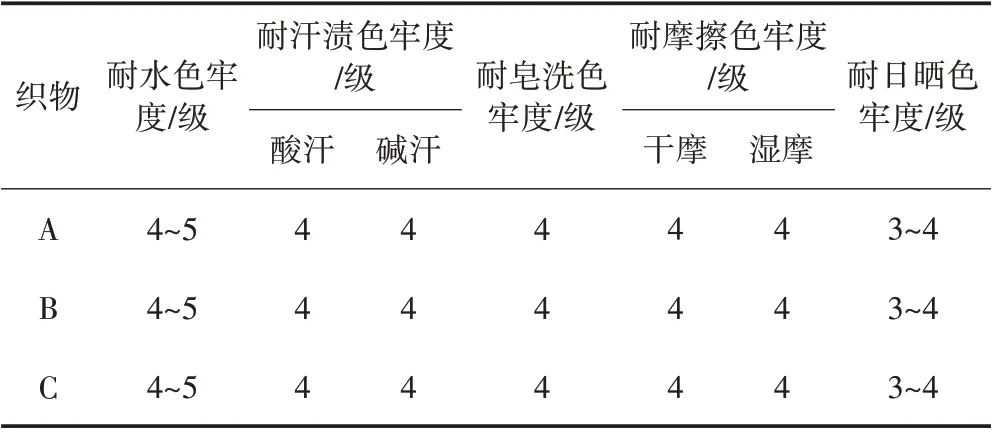

2.3 色牢度

染色织物的色牢度如表3所示。

表3 染色织物的色牢度

由表3 可以看出,PBT/PET 混纺织物按本方法确定的染色工艺进行生产,所得产品各项色牢度测试结果符合出厂的要求,效果理想。

3 结论

(1)从实验和大生产的结果可见,确定PBT/PET混纺织物染色工艺时应首先考虑PBT 的比例。不同PBT比例的混纺织物有不同的染色敏感区间。

(2)在PBT 与PET 混纺织物的染色敏感区内,升温速度控制在0.5 ℃/min是可行的。

(3)在本研究中,PBT 混纺比例为25%~75%,基本涵盖了常用的PBT/PET 混纺织物。但是,当PBT 与PET 的混纺比例不在上述范围内时,本研究描述的规律不一定能存在或成立。建议通过实验验证,以避免出现误区或失误。同样,最佳的升温速度也需要重新用实验验证。