沟槽电极型声表面波耐高温谐振器的制备

2022-05-13张启轮单清川李桦林史汝川郝文昌尹玉刚上海交通大学仪器科学与工程系上海0040中国电子科技集团公司第二十六研究所重庆400060北京遥测技术研究所北京00076

张启轮,单清川,李桦林,骆 伟,史汝川,郝文昌,尹玉刚,韩 韬(.上海交通大学 仪器科学与工程系,上海0040;. 中国电子科技集团公司 第二十六研究所,重庆 400060; . 北京遥测技术研究所,北京 00076)

0 引言

声表面波(SAW)传感器具有无线无源和抗干扰能力强的特点,特别适用于航天高温应用环境中的实时监测[1]。硅酸镓镧(LGS)材料具有良好的高温特性,在温度低于1 470 ℃时无相变[2],提供了耐高温的压电基底。但在高温下金属薄膜电极的退化仍限制了传感器的应用温度范围。金属薄膜电极不同于自然凝固形成的相对稳态晶体,其中存在大量不稳定的高能结构,在高温条件下会发生团聚,导致电极不连续而失效。为提高传感器高温耐受性,可采用高熔点的铱、钨金属作为电极材料,但铱、钨材料的电阻率较大,高温下将产生较大欧姆损耗,导致品质因数降低。铂(Pt)金属具有电阻率低和高温稳定性好的优点,熔点高达1 772 ℃,更适用于换能器的薄膜电极,但在温度超过700 ℃时,仍会发生团而聚导致电极薄膜退化。目前常用方案(如层状复合材料电极和陶瓷骨架等[3-7])可有效地抑制这种团聚现象,提高电极的高温耐受性,但电极的电学性能有一定程度下降,且多种材料间可能会发生相互作用与相互扩散[4,6],影响传感器的稳定性。沟槽电极结构是在压电基底上刻蚀出沟槽,将电极填充到沟槽内,一方面沟槽可保护填充在内的电极,限制电极在高温下的团聚面积,并避免多种材料在高温下出现相互扩散;另一方面保证高温环境下换能器的声电转换效率,并减小电极的欧姆损耗。声电转换效率主要取决于机电耦合系数,沟槽结构有利于沉积较厚的电极,厚电极可提高换能器的高温耐受性和机电耦合系数[8],且高电导率可提高品质因数。本文设计了沟槽电极结构的耐高温SAW谐振器,采用单一的金属材料作为电极,并提出沟槽结构叉指电极的制造工艺,通过工艺比较和改进,提出基于LGS单晶的沟槽刻蚀方案,通过改进电极薄膜溅射沉积条件,提高了电极高温耐受性。最后制备出沟槽电极型SAW谐振器,对其高温性能进行测试。

1 谐振器结构设计

谐振器压电基底选用(0°,22°,120°)切型的LGS,该切型具有较高的机电耦合系数和频率压力系数,以及较好的温度稳定性。电极材料选用低电阻率高熔点的金属Pt材料。

图1为谐振器结构图。叉指换能器采用填充Pt的沟槽结构。为减弱高温条件对反射栅的影响,可考虑不填充金属,直接采用空沟槽反射栅。由于不存在金属团聚导致的不连续问题,可提高器件的高温稳定性,并在一定程度上提高器件品质因数。但空沟槽的反射系数很小,相对厚度为3%时,空沟槽反射系数为1.4%,填充金属反射栅的反射系数为34.5%,会影响谐振器的性能。综合考虑采用填充金属的沟槽反射栅。

图1 谐振器结构图

谐振器为同步谐振器,叉指电极和反射栅周期长度均为8 μm,金属化比为0.5,电极宽度为2 μm。叉指换能器的尺寸用指条对数表示,对数越多,可激发的SAW能量更强,但同时会降低器件的品质因数,一般叉指电极对数为10~100。孔径长度会影响器件的阻抗值,需通过调整合适的孔径长度实现传感器与天线等负载的阻抗匹配。反射栅的尺寸用对数表示,对数越多,经反射形成的谐振腔中声波能量越强,品质因数越高,但对数增多到一定程度后,反射率达到上限。

根据上述条件,经仿真优化后,谐振器结构的周期长度为8 μm,沟槽电极厚度为240 nm,叉指电极对数为40对,孔径长度为800 μm,反射栅对数为240对。

沟槽电极结构的主要工艺是LGS单晶上沟槽的刻蚀。由于LGS的材料特性,与微机电系统(MEMS)常规刻蚀的氟基和氯基气体反应生成难挥发的金属(Ga、La)化合物,从而阻碍刻蚀[9]。因此,对LGS的刻蚀采用稀有气体为主的大功率物理刻蚀法。光刻胶掩膜具有易制备及精度高的优点,但其抗高温和抗轰击能力较差,常用于低温低轰击工艺,不适于大功率刻蚀。硬掩膜具有抗高温和抗轰击特性,选择比高,可刻蚀深度更大。本文选用氧化硅和S9920正性光刻胶的双层掩膜方案。

图2为整个工艺流程。首先在预处理的晶圆上

图2 沟槽电极的制造工艺流程

通过等离子体增强化学气相沉积法(PECVD)生长厚1 μm的氧化硅掩膜进行匀胶、光刻,再经过刻蚀氧化硅掩膜及刻蚀LGS的二次干法刻蚀后,在表面溅射沉积Pt电极。最后对表面进行抛光。干法刻蚀采用电感耦合等离子体刻蚀(ICP)和离子束刻蚀(IBE)。通过MFP-3D原子力显微镜(AFM)扫描沟槽形貌曲线,通过GAIA3聚焦离子束(FIB)切出叉指电极剖面,再用扫描显微镜(SEM)观察剖面形貌。

以S9920光刻胶为掩膜,采用ICP刻蚀氧化硅,以化学刻蚀为主,刻蚀气体为50 cm3/min三氟甲烷(CHF3),并适量通入氦气(He),He可调节刻蚀效果。将CHF3与不同流量He的混合气体作为刻蚀气体,AFM观测沟槽形貌曲线如图3所示。由图可看出,随着刻蚀气体中He的增加,氧化硅掩膜表面平整度提高,边缘起伏逐渐减小,刻蚀均匀性增强,沟槽形貌得到改善。刻蚀过程中,He起稀释反应气体的作用,增加了刻蚀的均匀性,且He等离子的碰撞截面小,被材料界面散射的机会较少,可增强刻蚀的方向性。

图3 AFM观测添加不同流量He刻蚀氧化硅沟槽形貌曲线

添加80 cm3/min He的刻蚀条件下,氧化硅沟槽的剖面图如图4所示。氧化硅表面和沟槽内LGS表面较平整,有一定程度的横向刻蚀导致沟槽变宽,沟槽占空比为55.4%,侧壁倾角为84.5°,沟槽深度为0.93 μm。

图4 添加80 cm3/min He刻蚀的氧化硅沟槽剖面SEM形貌

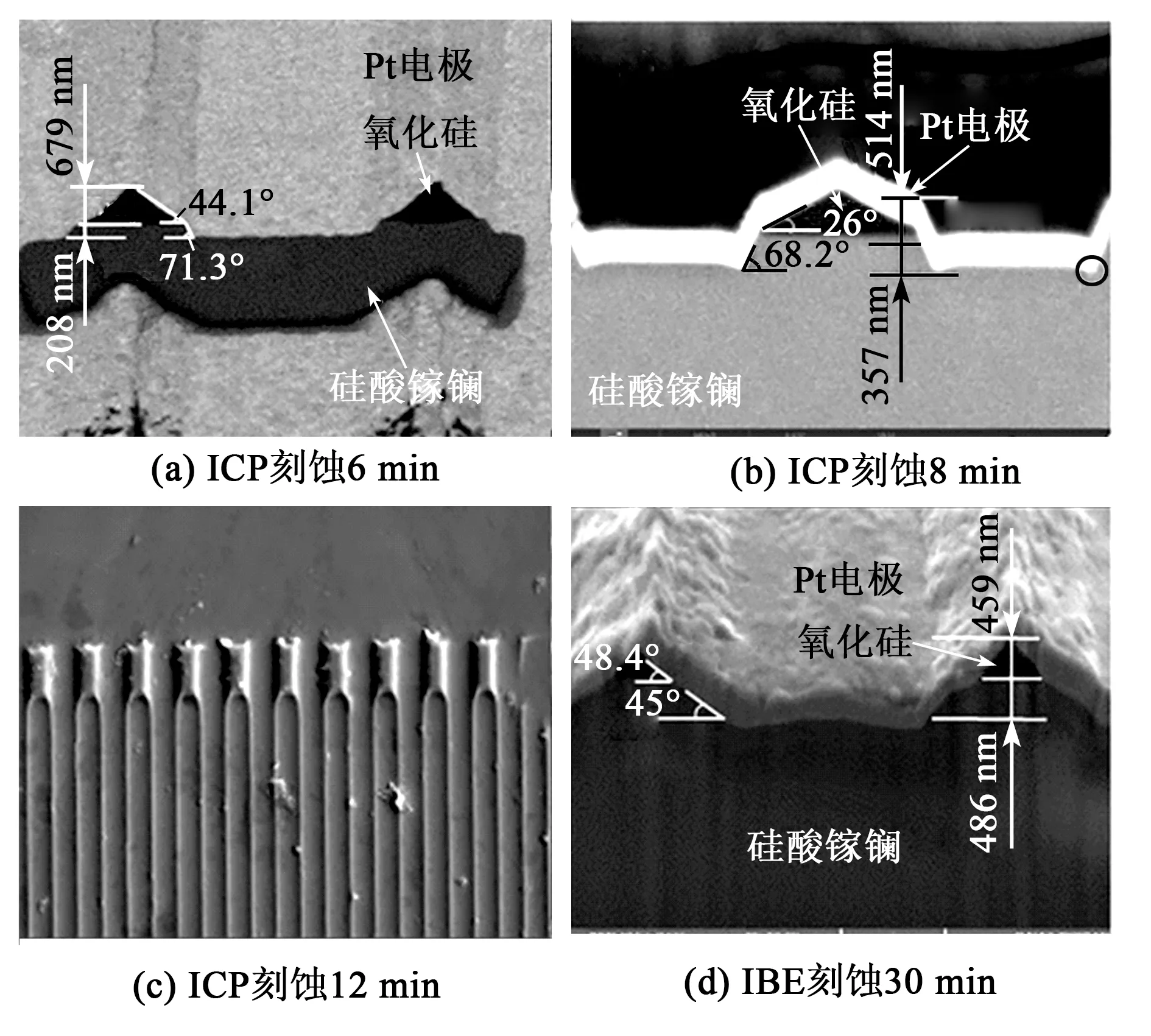

以氧化硅为掩膜,在LGS表面刻蚀沟槽,然后在表面溅射沉积Pt电极,最后进行表面抛光。ICP刻蚀条件:刻蚀气体Ar流量为60 cm3/min,腔室压强为0.800 Pa,源功率为1 000 W,偏置功率为300 W,刻蚀速率为38.8 nm/min。沟槽形貌曲线如图5所示。抛光线到沟槽底部距离为240 nm,即为最后的沟槽电极。如图5(b)、6(b)所示,随着刻蚀进行,平整的沟槽底部两侧出现了副沟槽,这是由于刻蚀的偏置功率较大,导致Ar离子到达沟槽底时有较大的能量,与表面碰撞发生反射,加强对侧壁的刻蚀。沟槽刻蚀过程中伴随着对侧壁和掩膜的横向刻蚀,侧壁和掩膜的倾角逐渐变小,掩膜平坦的上表面逐渐变为尖角形,整个沟槽被拓宽。

图5 AFM观察ICP刻蚀的沟槽形貌曲线

图6 SEM观察干法刻蚀后的沟槽剖图

Ar离子在刻蚀LGS的同时也会产生大量抗高温轰击的复杂金属化合物。由于刻蚀速率较快,金属化合物的生成也较快,在继续刻蚀的过程中,将逐渐堆积在沟槽两侧而起到抑制保护的效果,导致沟槽靠中心位置刻蚀速率更快。同时Ar离子对侧壁的横向刻蚀仍在继续,掩膜顶部变得更尖锐,由此形成圆弧形沟槽形貌,如图5(c)、6(c)所示。

IBE刻蚀速率为16.2 nm/min,刻蚀30 min后的SEM形貌如图6(d)所示。较严重的横向刻蚀导致氧化硅掩膜变成三角形,沟槽变宽。Ar离子的碰撞反射形成了明显的副沟槽,但由于刻蚀速率较低,未形成圆弧形沟槽形貌。

图6(b)为ICP刻蚀8 min的沟槽剖面图,满足工艺设计的要求,沟槽底部有沟槽深度357 nm、侧壁倾角68.2°底部有小幅度的副沟槽,抛光后沟槽电极厚度为240 nm。

2 高温Pt薄膜溅射

叉指电极在高温中失效的主要原因是电极薄膜中存在大量不稳定的高能结构,当再次在高温下工作时,高能结构被重新激活,导致电极微观的原子运动并重新排列,造成宏观的缺陷和团聚等。室温下沉积的Pt薄膜晶粒平均粒径很小,在高温下有很强的再结晶倾向,为增大晶粒尺寸,避免再结晶现象,Pt电极应在高温下沉积[10]。采用多腔室射频(RF)离子束溅射沉积系统,在LGS表面沉积Pt电极,分析电极厚度和沉积温度对Pt电极质量的影响。

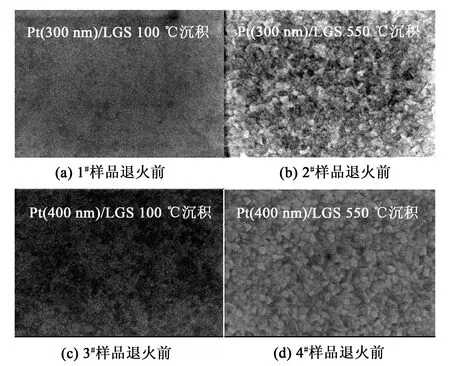

图7为4个样品(1#样品为100 ℃下沉积膜厚300 nm的Pt,2#样品为在550 ℃下沉积膜厚300 nm的Pt,3#样品为100 ℃下沉积膜厚400 nm的Pt,4#样品为550 ℃下沉积膜厚400 nm的Pt)未退火的表面SEM形貌。Pt电极呈现晶粒状紧密排布,测得1#~4#样品平均粒径分别为∅26.6 nm、∅107.6 nm、∅24.5 nm和∅103.8 nm。Pt晶粒粒径主要与沉积温度有关,温度升高,Pt晶粒的粒径大幅度增大,550 ℃下粒径约为100 ℃粒径的4倍。电极厚度对晶粒粒径的影响较小。

将3#、4#样品置入1 050 ℃的空气氛围中退火1 h,2个样品表面Pt都发生团聚,出现了金属丘。与退火前相比,3#样品Pt电极颗粒的平均粒径显著增大,并且电极内部出现大量孔洞,这是由于在退火过程中不稳定的小晶粒发生了再结晶,大量的再结晶现象导致晶粒间空隙变大。4#样品表面的Pt电极晶粒粒径变化不大,这是由于原本晶粒粒径较大,性质较稳定,再结晶的程度很低,在高温退火后仍保持大尺寸晶粒状的紧密排布,且因电极沉积温度的提高,而内部孔洞密度减小。

低温下沉积的Pt晶粒平均粒径较小,存在大量不稳定的小晶粒,在高温退火后会出现大范围的再结晶现象,从而导致宏观上金属团聚和缺陷。通过提高电极沉积温度,可增大Pt电极晶粒粒径,从而提高电极质量和高温耐受性。

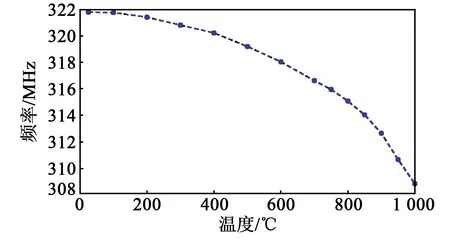

550 ℃下,在刻有线宽2 μm、深度350 nm沟槽的LGS表面溅射沉积400 nm的Pt,再对表面进行抛光。最终制备的SAW谐振器叉指周期为8 μm,沟槽电极厚度为240 nm,侧壁倾角为68.2°,室温下谐振频率为321.81 MHz。

3 实验及测试结果

对谐振器进行高温性能测试,结果如图8、9所示。器件可以在500~900 ℃高温下稳定工作,在10 h内保持较好的性能,并在1 000 ℃高温下恒温保持10 h后仍有较好性能。这说明在不采用多种材料的层状复合电极基础上,沟槽电极结构可有效抑制电极性能的下降,提高了器件的高温性能,证实了沟槽电极型SAW谐振器在高温应用中的有效性。

图8 高温测试下谐振器的回波损耗曲线

图9 高温测试下谐振器的谐振频率-温度曲线

4 结束语

为减小电极电阻率并抑制电极在高温下的团聚,进一步提高器件在高温下的性能,本文提出了沟槽电极型耐高温SAW谐振器的设计,并说明了SAW谐振器沟槽结构叉指电极的制造工艺流程,表征并分析了刻蚀过程中沟槽形貌的变化。工艺采用双层掩膜方案,通过ICP在LGS单晶上刻蚀沟槽。在550 ℃下溅射沉积Pt电极,以减弱电极薄膜中小晶粒在高温下的再结晶。经高温测试,器件可以在500~1 000 ℃下稳定工作,并可在1 000 ℃下工作10 h,证明了沟槽电极型声表面波谐振器在高温应用中的有效性。