RB211-535E4航空发动机从动伞齿轮轴组件平衡的工艺分析

2022-05-13高亚凤

摘要:RB211-535E4航空发动机是我国现役双通道大型民用客机的典型动力装置,由于该型发动机采用了独特的三转子总体布局,其转子的动平衡問题是RB211发动机下发的主要问题之一。本文首先总结了国内RB211航空发动机转子结构不平衡的典型原因;以该型发动机的从动伞齿轮轴组件为对象,研究了该转子的动平衡工艺流程;最后结合现场实验来验证本工艺的正确性和适航性,并总结该工艺的注意事项。结果表明:本工艺分析流程满足我国RB211型发动机典型转子的动平衡工艺。

关键词:发动机;平衡;从动伞齿轮轴组件

概述

对于进MRO执行修理/翻修的发动机,如转动部件进行了分解,在重新装配后都需进行平衡校正。RB211发动机装配时,需将分解后的从动伞齿轮安装到伞齿轮驱动轴上,并和主动伞齿轮轴组件啮合到一起。从动伞齿轮与M33的角齿轮相连接。主动伞齿轮轴带动从动伞齿轮运转,从动伞齿轮带动角齿轮运转,从而带动发动机工作。主/从动伞齿轮作为发动机的转动部件,为保证发动机的维修质量,需对主/从动伞齿轮轴组件进行平衡校正。

组件不平衡的主要原因

通常多数转子都需要进行平衡校正,引起不平衡的原因主要有,设计或图纸错误,材料缺陷,加工和装配错误。设计错误包括,部件设计不对称,转子有未加工表面,部件配合不好,花键短于键槽,安装不对称、有间隙等。材料缺陷包括,铸件有气孔,材料密度不均,材料厚度不均(如,焊接装配),轴承的误差和间隙。加工和装配错误包括,由于焊接或浇铸引起,切削加工中的切削误差,加工产生的永久变形(如,残余引力,工件扭曲,热压,钎焊等),紧固螺钉拧紧程度不同,装配中的各类问题(如,螺钉长度不一致,垫圈和螺母的类型不一致)等。从动伞齿轮组件在加工、装配、修理及存储过程中会因为杂质污染等原因引起组件重心改变,导致组件不平衡。

解决组件不平衡的方法

伞齿轮组件平衡的工艺流程

在平衡机上校正平衡时,是对其振动情况和离心力进行测量。现场平衡时,一般也是对这两个量进行测试。在现场也是用传感器,对旋转体受到的反作用力进行检测,以决定不平衡量的量值和角度。因此可以采用类似平衡机上的传感设备,来对信号进行检测,记录显示的不平衡量值。由于现场设备各自的特点,某一测试仪都有其特定的应用范围。对于平衡机而言,其传感器与相位发生器是被固定的,而对于现场平衡仪而言,这些检测部件每次都需要重新安装。

平衡机的选择:按照RR手册要求使用SCHENCK RL 2B平衡机,或类似的,小的,带传动的平衡转速1500R.P.M左右的也可以使用。现场平衡时使用的是满足RR要求的SCHENCK CAB 699-H平衡机。平衡机需定期进行校验,校验周期为一年。

平衡校正的过程:首先对转子的不平衡量进行检测,如果不平衡量超过了允许剩余不平衡量,根据测定的不平衡量进行校正,以确保在工作转速下,转子的振动和轴承承受力再允许的范围内。如果检查出不平衡到平衡,校正是唯一可行的方法。

转子在测试前的不平衡量称为初始不平衡量,通过校正,转子一般也不能完全达到理想转子。在技术上,也允许一定的不平衡量存在,这种公差的存在,使校正工作从经济效益上变得更加可行。

现场平衡伞齿轮组件的步骤:

1) 操作前阅读平衡机操作使用规程,检查设备、电气是否正常,防护装备是否齐全,并在轴承及接触面处添加注润滑油,空转试车。

2) 设置旋转体的参数:转速、不平衡量及平衡面到支撑点的距离。

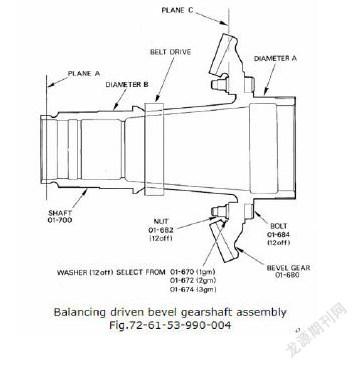

3) 将伞齿轮轴组件安装到平衡机上,固定直径A和B处,安装驱动皮带。

4) 低速运转平衡机,检查组件是否已安装到位。

5) 校准平衡机,单独平衡伞齿轮的A和C面。

6) 测量并记录组件不平衡量体现在C面的值。

7) 如果伞齿轮轴组件的不平衡量体现在C面的值在7.2gm.mm范围内,则无需后续操作。

8) 如果伞齿轮轴组件的不平衡量体现在C面的值超过7.2gm.mm,按需使用2gm或3gm的平衡配重垫片替换1gm的平衡配重垫片以使不平衡量降低到7.2gm.mm范围内。在现场平衡时,为方便操作,可以先使用橡皮泥或蜡块代替配重垫片,平衡量满足要求后,再更换为配重垫片。更换垫片后,为满足平衡要求,可视情对垫片进行打磨。

9) 从平衡机上拆下伞齿轮组件,检查并磅紧螺帽(01-682)到标准力矩。

10)清除伞齿轮组件上的标记,并在组件上标记平衡字母“DBAL”(动态)和“ASSY”(组件)。

11)切断电源,清理工作现场

注:

1)轴(EIPC: 72-61-53,01-700)在制造过程中已经平衡过,因此A平面的不平衡量应该很小而不需要平衡校正。

2)在每一个螺帽(72-61-53,01-682)下只能安装一个配重垫片。

3)微调校正可以减小2克或3克垫片的直径获得,但不能将垫片的重量减小到小于1克。

4)如果螺帽(72-61-53,01-682)或螺栓(72-61-53,01-684)更换,则组件应该重新平衡。

常见平衡问题的解决方案

平衡机一般都是将转速信号作为基准信号送往测量系统的,如果转速不稳定,基准信号亦不稳定,经微机处理后也不稳定,误差就大。这种情况下,要检查电机带轮的传送带是否太松;皮带驱动的转子,其皮带是否打滑。若是出现上述情况,则需要紧固或者更换皮带。

显示测量数据为0或者很小,加配重变化也不大。需检查传输器输出端与电测箱之间的连线是否接通。若短线或者虚焊,要接通。

显示数据不稳定,需要将组件分解、清洗后重新装配后再平衡。

平衡时有噪音或杂音,需检查组件是否安装到位。

操作者的责任心,也直接决定了平衡操作的安全性,需要注意的潜在危险主要来源于旋转体本身、校正方式、工作流程及安装条件等。现场平衡时,一定要注意以下事项:

组件要平稳地放到平衡机上,夹持牢固,擦净油污,

平衡块要紧固牢靠,不能有松动现象。要有防止工件跳出的保险装备。

运转时,操作人员要站在侧面不准接触转动部分,为防止发生零件飞出的事故,操作者需进行安全防护,如佩戴防护镜、防护面罩,工作区域也应进行防护。

刹车时不准用手刹转子,测量和加平衡块时必须待转动停止,方可进行。

工作完毕,切断电源,清理工作现场。

总结

本文总结了国内RB211航空发动机转子结构不平衡的典型原因;以该型发动机的从动伞齿轮轴组件为对象,研究了该转子的动平衡工艺流程;最后结合现场实验来验证本工艺的正确性和适航性,并总结该工艺的注意事项。主要总结在以下方面:

1)平衡的转速在1500R.P.M左右,一般来说,操作者都会低估旋转体的动能。人的视觉不能看清楚高速的物体,转子在旋转时其主体,有时可以被清楚的看到,但是转子上的一些突出部件,在高速旋转时,往往不能清楚的看清,这就存在很大的危险性。即使当平衡转速远低于工作转速时,也会发生零件飞出的事故。所以操作者需要进行安全防护,如佩戴防护镜,防护面罩;工作区域也应进行防护,需符合国家或本地区的安全要求。

2)操作者的责任心。也直接决定了平衡操作的安全性,需要注意的潜在危险主要來源于旋转体本身,校正方式,工作流程及安装条件等。

当今,几乎所有的转子都需要进行平衡校正,转子良好的平衡性,将有助于提高整机的寿命和性能,从而大大增强产品的质量优势。

参考文献:

[1]Rolls-Royce Engine Manual (P/N: E-211(535)-6RR).

[2]Hatto Schneider Balancing Technology (training material).

[3]航空发动机设计手册 第19册:转子动力学及整机振动 北京:航空工业出版社,2000

作者简介:高亚凤(1982年3月——),女,汉族,河北省任丘市人,研究生毕业,工程师,从事民用航空发动机维修和适航管理工作。