一种适用于微网的磁悬浮储能飞轮的设计

2022-05-12俞思源胡雄心胡勇军

俞思源,胡雄心,胡勇军※

(1.杭州应用声学研究所,杭州 310023;2.浙江工业大学,杭州 310014)

0 引言

在当今环境破坏和能源短缺的双重危机下,传统电力工业正面临着巨大的压力。而微电网的应用在缓解传统电力工业压力方面能起到实质性的作用。但是因微电网自身的特点,其应用效果极大程度上受到分布式电源的不稳定性和发用电错时能量损失的影响。如此一来,优秀稳定的快速充放电特性和大储能量就成了微网中的储能设备所不可或缺的特点。因磁悬浮飞轮电池相比于其他储能设备,具备独有的、快速的充放电特性、无限制的充放电次数、高储能密度和环境友好等优点,十分适用于微网储能[1-2]。而今磁悬浮飞轮电池的大储能容量和高功率是世界各国的研究重点。然而,提高飞轮电池储能容量的同时在一定程度上势必会增加其体积和重量,从而给支撑结构、控制系统和整体系统功耗及稳定性提出了多方面的难题。

此外,在微电网储能中采用飞轮电池具有数量的限制。因此飞轮电池单个存储容量相比于其他领域的应用需更高。飞轮的转动惯量因其重量和体积上的限制而没有很大的增加空间。因此提升飞轮的旋转速度是使飞轮电池达到高存储容量最直接而有效的措施[3]。然而飞轮转子随着其转速的提升会跨越其临界转速甚至是多阶临界转速从而达到柔性状态成为柔性转子。这会极大增加系统的控制难都和功耗,其稳定性也会受到很大影响。因此,合理飞轮结构是其系统性能好坏的关键因素之一。

本文以传统柔性转子的动力学模型为研究基础,综合考虑其结构特性及支撑特性对其临界转速的影响,设计一种新型磁悬浮储能飞轮,意在提高其弯曲临界转速,减小轴向尺寸以及支撑系统的复杂性,从而在满足指定的储能目标下提高磁悬浮飞轮电池的动态稳定性,减小体积和质量和系统功耗。

1 磁悬浮飞轮转子的设计

工作时,磁悬浮飞轮电池的飞轮始终运行在超高转速下。同时其采用磁轴承支撑,此种支撑方式为非接触式支撑。因此磁悬浮飞轮转子的设计需要根据转子动力学特性、材料特性、支撑结构及其参数特性和转子本身结构特性进行综合考虑进行设计。

微网中磁悬浮储能飞轮工作在超高转速。而普通高转速转子都会跨越1阶甚至多阶临界转速,变成一种柔性的转子。因此要设计合理的飞轮结构,单单对刚性转子进行动力学研究已经不够。Jeffcott转子是一种经典的柔性转子。很多地方称其为Laval转子[4],如图1所示。因其结构特点人们都用它来模拟典型的磁悬浮飞轮柔性转子进行转子动力学特性的研究。按其结构特点,可以将Laval转子划分为3个部分:转轴、飞轮圆盘和支撑轴承。进而分别建立刚性圆盘运动微分方程[5]、弹性轴段的运动微分方程和磁悬浮飞轮转子运动方程[4],从而建立磁悬浮飞轮转子运动方程[6]。

图1 Jeffcott转子

参考磁悬浮飞轮转子动力学模型可知磁悬浮飞轮转子的弯曲临界转速跟其自身结构尺寸特性以及磁悬浮轴承的支撑方式和支撑特性有着密不可分的关系。通过对转子临界转速及振动模态的有限元法仿真分析可知,在控制磁轴承支撑刚度数量级(107 N/m以内)的前提下[7],飞轮转子轴向尺寸减小,飞轮与转轴的直径比增大,减小支撑跨度和轴伸长度,增加单边轴长支撑个数以及增加单个轴承支撑长度都有利于提高飞轮转子的临界转速[8]。

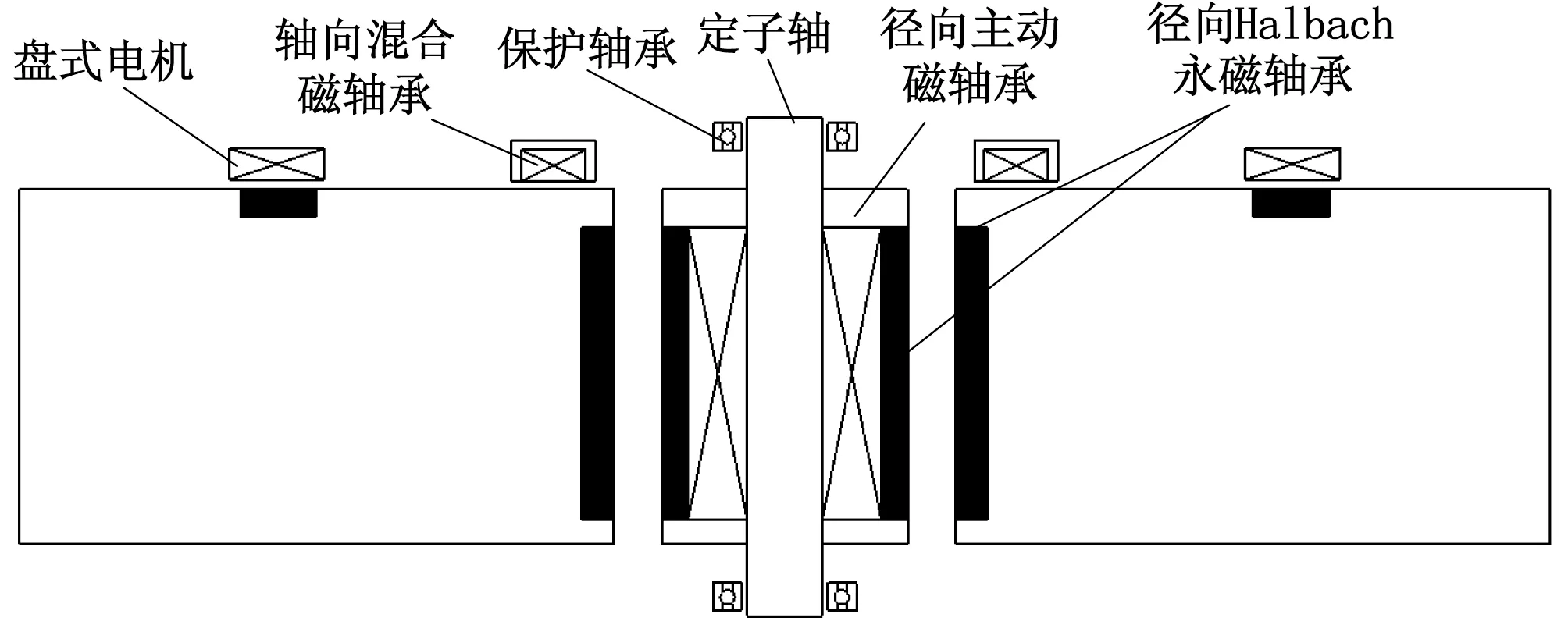

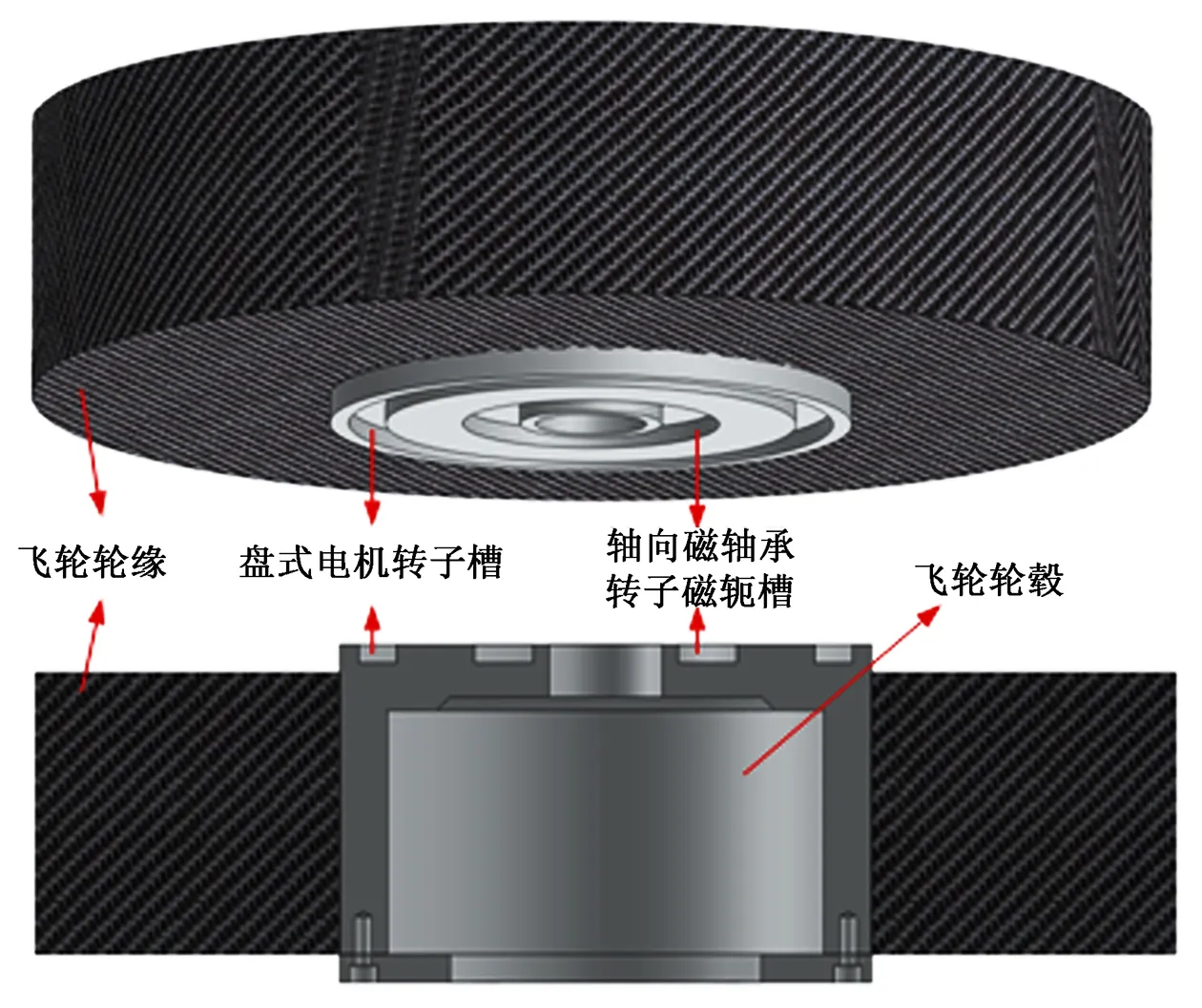

从以上结论出发,参考Laval转子动力学模型以及微网对磁悬浮储能飞轮的要求,设计了一种新型磁悬浮飞轮及其支撑结构,如图2所示。按此方案,接下来可进行飞轮转子的详细设计。

图2 新型磁悬浮飞轮及支撑结构

1.1 飞轮电池的存储能力及储能密度

飞轮旋转产生的储能量最大为:

式中:J为飞轮转动惯量;ωmax为飞轮角速度,rad/s。

飞轮有最低转速和最高额定转速,可用来存储的能量为:

飞轮的容量确定以后,需优化飞轮的质量、价格和体积。通常用3个指标来评价飞轮电池[9]。

质量能量密度:

体积能量密度:

性价比(价格能量密度):

式中:m为飞轮质量;Ks为飞轮形状系数;[ ]σ为飞轮材料需用应力;ρ为飞轮材料密度;β为飞轮内外径比;ν为材料泊松比;vo为飞轮体积;c为飞轮单位质量的价格。

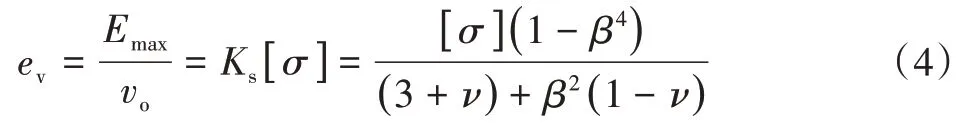

质量能量密度即通常说的质量密度和能量密度。本文所要设计的飞轮需对其质量密度以及能量密度进行综合考量。故采用综合能量密度作为指标来优化飞轮,即:

1.2 飞轮的材料特性

根据评价指标,飞轮电池的储能密度极大部分由其材料特性决定。金属材料和复合材料是目前飞轮主要采用的两类材料[9]。飞轮材料类型的选择需综考虑设计目标、使用场合以及相关的约束条件,而比强度是人们在选择材料时需综合考虑相关约束条件,而比强度是考虑的重点。

等厚圆盘飞轮储能密度值和飞轮通常所用材料的关键特性如表1所示[9]。从表格数据可以看出,在储能密度方面对比,高强度复合纤维材料的优势远远大于金属材料。且在安全性方面,金属材料飞轮在超过极限转速发生破坏时,会炸成很多高速运动的金属块,具有极大安全隐患。而复合材料飞轮密度小但是强度高,且发生破坏时,材料只变成絮状绒毛,没有破坏力[9]。此外复合材料的资源也相对丰富,价格也较低。因此纤维复合材料非常适合用于制作飞轮。

表1 飞轮常用材料的特性和储能密度

1.3 飞轮的结构特性

由式(6)能看出,飞轮的储能密度受其形状影响较大。在飞轮形状和结构方面,Horner对其进行了专门分析。人们一般用不同的形状系数来对应飞轮的断面形状来衡量其材料的利用效率[10]。常见形状的各向同性飞轮的形状系数如图3所示,后面3种结构形式可适用于各向异性飞轮[11]。图4所示为对纤维缠绕复合材料飞轮的结构进行列举和比较。通过结构及形状系数值对比可以看出:当飞轮材料是各同性材料时,采用常应力圆盘结构能得到更高的储能密度;而当由各向异性的材料制成时,采用薄轮缘结构的飞轮的储能密度相对较高[12]。

图3 飞轮的形状系数

图4 纤维缠绕复合材料飞轮的结构对比

由式(1)可知,飞轮的转速和转动惯量是飞轮的储能量的决定因素。为了提高飞轮储能量,转动惯量的提高势必造成飞轮直径和质量的增加。这与储能飞轮的设计准则背道而驰。相比而言,提高飞轮转速是在重量和空间有限的情况下最为有效的途径。

结合以上分析,本文飞轮材料优选碳纤维复合材料,轮缘优选薄轮缘结构。

1.4 飞轮轮缘的设计

本文飞轮的尺寸和最高转速参考飞轮的破坏准则进行设计。使飞轮达到最大储能能量时刚好工作在极限转速。同时为了提高飞轮的综合评价指标,需尽量控制飞轮的质量和体积,使得在有限空间内材料的利用率能最大化。

按飞轮转动时的应力分布情况可知,其环向应力在内径边缘处最大,在χ=β处径向应力最大[11],其表达式为:

式中:vR为飞轮边缘线速度。

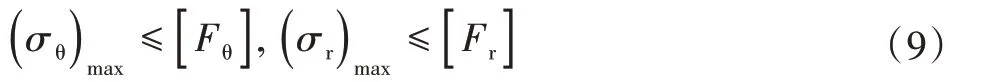

各向异性材料飞轮轮缘的强度约束为:

式中:Fθ为复合材料环向许用应力;Fr为复合材料切向许用应力。

得到飞轮轮缘能达到的极限线速度值:

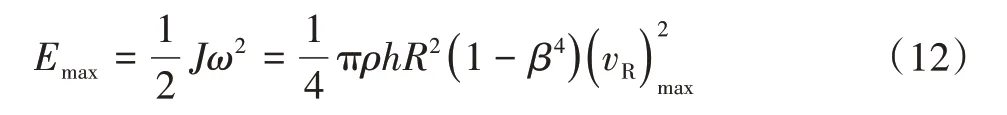

图5中飞轮轮缘结构的转动惯量为:

图5 飞轮轮缘结构

得到飞轮的最大储能量:

由式(6)可知,在飞轮材料确定后,β是其储能密度综合指标提高的关键因素。对式(6)求最大值,可知在β=β0处综合能量密度得到最大值。

轮缘材料用碳纤维T700,其材料参数如表2所列。安全系数定为1.5,计算出β0≈0.4882,则则:

表2 碳纤维T700材料属性

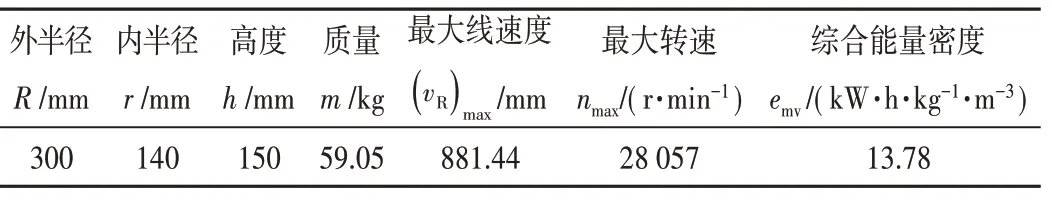

取h=150 mm,则R≈296.398mm,取R=300 mm,则r=βR≈144.7mm,取r=140 mm。飞轮轮缘的设计值如表3所示。

表3 飞轮轮缘设计参数

1.5 飞轮轮毂的设计

轮毂对轮缘起着支撑作用,其剖面形状和飞轮轮缘结构形状类似,分为实心、类空心和空心3类。轮毂会同轮缘一起进行高速旋转,也具备一定的储能作用。因此从储能和强度方面考虑,需要进行结构优选和最高线速度分析。本文根据飞轮结构特性,轮毂优先采用空心盘式结构。结合电机及磁悬浮轴承支撑系统的配置,本文设计的飞轮轮毂结构如图6所示。

图6 轮毂结构

参考现今世面上轮毂常用材料,本文优选高强度铝合金来制作轮毂。其材料主要相关参数如表4所示。

表4 高强度铝合金相关参数

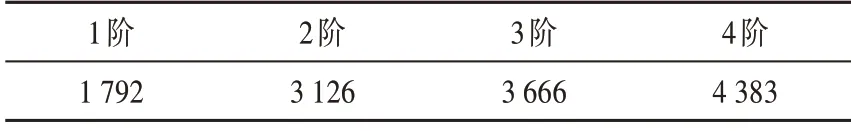

根据前面设计的飞轮轮缘尺寸,得到轮毂外径r1=r=140 mm,取r2=120 mm,轮缘的高度H=180 mm。参照式(10)计算出轮毂边缘的最大线速度为(vg)max≈435.87m/s,极限转速(ng)max≈29 730 r/min。由此可以得出(ng)max 根据轮缘和轮毂的设计,将两者装配后即得到飞轮总体结构,如图7所示。从飞轮总体结构可以看出,本文从综合储能评价指标下优化设计飞轮结构的同时,在有限的空间上兼顾优化设计了飞轮支撑结构的布置及驱动电机的布置,得到了结构较为紧凑的飞轮。 图7 飞轮总体结构 利用SAMCEFROTOR软件进行飞轮建模,赋予各部分材料特性,并进行网格划分。如图8所示。 图8 飞轮有限元和网格划分模型 分别分析飞轮固有模态和采用磁轴承支撑下的临界转速和模态,以验证设计结果。 通过软件仿真计算得到自由状态下飞轮的前4阶固有频率和模态振型,如表5和图9所示。从计算值和模态振型图可知,本飞轮1阶固有频率达到了较高值,其结构在设计上是成功的。 表5 自由状态下飞轮前4阶固有频率Hz 图9 自由状态下飞轮的振动模态 按前述支撑结构方案,在飞轮支撑位上赋予磁轴承的支撑特性和数值。仿真计算出其前3阶临界转速,如表6所示。飞轮的临界转速可在坎贝尔图中表现出,即红线和其余线交点的纵坐标值,如图10所示。 表6 在磁轴承支撑条件下飞轮的临界转速r/min 图10 磁轴承支撑条件下飞轮坎贝尔图 飞轮在所设计的支撑方案下的前3阶振动模态如图11所示。从振动模态来看,综合转子坎贝尔图分析可知,飞轮的2阶模态振型对应的是其1阶临界转速,此时发生的是刚性晃动。而3阶模态振型则与2阶临界转速匹配,此时飞轮发生了弯曲变形,成为柔性转子。故2阶临界转速即为飞轮弯曲临界转速。根据之前的计算可知,飞轮的极限转速为29 730 r/min,远低于飞轮的弯曲临界转速。飞轮在达到柔性状态前就已经发生破坏。由此可知,此飞轮始终在刚性状态下运行。 图11 磁轴承支撑下飞轮的振动模态 本文在参考传统柔性转子的动力学模型并对其结构参数和支撑结构及特性的分析的基础上设计了一种适用于微网的新型磁悬浮储能飞轮。通过仿真分析,本文设计的飞轮具备以下优点。 (1)转子轴向尺寸小,能很好地减少旋转工作时的陀螺效应。 (2)转子只需径向和轴向各一个磁轴承支撑,能够有效减小整体飞轮电池尺寸,且有效减少电池自身功耗。 (3)转子极限转速远低于其弯曲临界转速。转子未发生弯曲变形,属于刚性转子。从而能有效保证其动态稳定性,较小系统动态控制调整上的难度。 (4)转子轮缘采用复合材料,具有重量轻,且到极限转速发生破坏时,不会发生炸裂,安全性较高。1.6 飞轮的总体结构

2 磁悬浮飞轮仿真分析

2.1 飞轮的固有模态分析

2.2 磁轴承支撑下飞轮模态分析

3 结束语