基于加热器换热性能的汽轮机通流设计适应性研究

2022-05-12崔传涛马守祥曾胜龙

崔传涛,马守祥,曾胜龙

(1.中电华创电力技术研究有限公司,江苏 苏州 215123;2.中电商丘热电有限公司,河南 商丘 476000)

0 引言

随着国家节能减排工作的逐步实施,对燃煤机组能耗水平的要求不断提高,国内300 MW 等级亚临界机组能耗指标在新形势下处于竞争劣势,综合考虑煤耗指标、投资费用、技术风险及能耗指标的竞争性等因素,汽轮机通流改造是改善300 MW 亚临界机组能耗指标的重要技术措施[1-3]。通流改造对抽汽回热系统影响较大,需要考虑回热系统与通流部分设计的适应性。

1 回热系统与通流设计适应性理论

汽轮机通流改造对回热系统有较大影响,机组抽汽参数发生变化,产生的影响主要有以下几方面:一是现有加热器换热面积若不足则需更换加热器;二是抽汽回热系统换热不充分,影响给水温度;三是影响加热器抽汽流量,汽轮机运行热耗率升高。当前抽汽参数的选取是以汽轮机热耗率最低为基准,并没有考虑加热器的换热性能,抽汽回热系统对汽轮机热耗率的影响在性能试验计算过程中被修正,对机组运行煤耗产生不利影响[4]。

机组在投产设计阶段,各段抽汽参数为加热器的设计进汽参数,在保证汽轮机热耗率的前提下兼顾加热器的换热效果。汽轮机通流改造后,各级抽汽参数发生相应变化,若加热器换热性能与通流设计适应性差,会出现部分加热器原有换热面积无法满足需求,影响回热系统换热效果,造成机组给水温度偏低等问题[5-7]。

在热力学第二定律、等效焓降等理论基础上,建立了机组回热抽汽系统计算程序,得到具体的抽汽参数对机组热经济性的影响变化关系[8-9]。加热器抽汽流量计算公式为

其中,Fn为n 级抽汽量,kg/h;hn为n 级加热器进汽焓,kJ/kg;hdn为n 级加热器疏水焓,kJ/kg;Fn-1为上级加热器疏水量,kg/h;hn-1为上级加热器疏水焓,kJ/kg;Fv为加热器其他进汽量,kg/h;hv为加热器其他进汽焓,kJ/kg;Ffw为加热器进出水流量,kg/h;hfn-1为加热器出水焓,kJ/kg;hfn为加热器进水焓,kJ/kg。

2 回热系统换热性能分析

以国内某300 MW 机组为例,定量计算抽汽参数变化对回热系统的影响,该汽轮机型号为N300-16.7/537/537,共8 级抽汽回热系统,配置3 台高压加热器、1 台除氧器和4 台低压加热器。

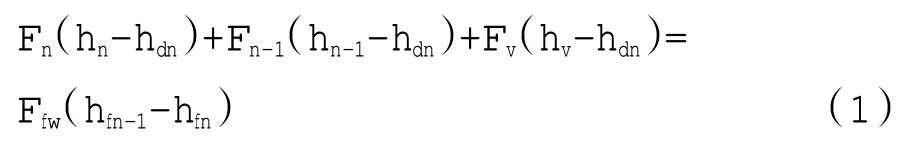

该机组在进行通流改造的同时,将主蒸汽、再热蒸汽温度由537 ℃提高到566 ℃。为进一步了解机组各级加热器实际换热效果,开展加热器性能试验,结合机组性能试验数据,计算各级加热器换热能力,并与原设计换热能力进行对比分析。机组原设计参数及通流改造后抽汽系统参数如表1 所示。

表1 各加热器参数对比

由表1 可以看出,各级加热器实际运行情况与原有设计水平存在一定的偏差,分别为原有设计值的90.33%~111.98%。其中,2 号高压加热器及7、8号低压加热器换热效果低于原有设计水平,1、3 号高压加热器及5、6 号低压加热器换热效果高于原有设计水平。

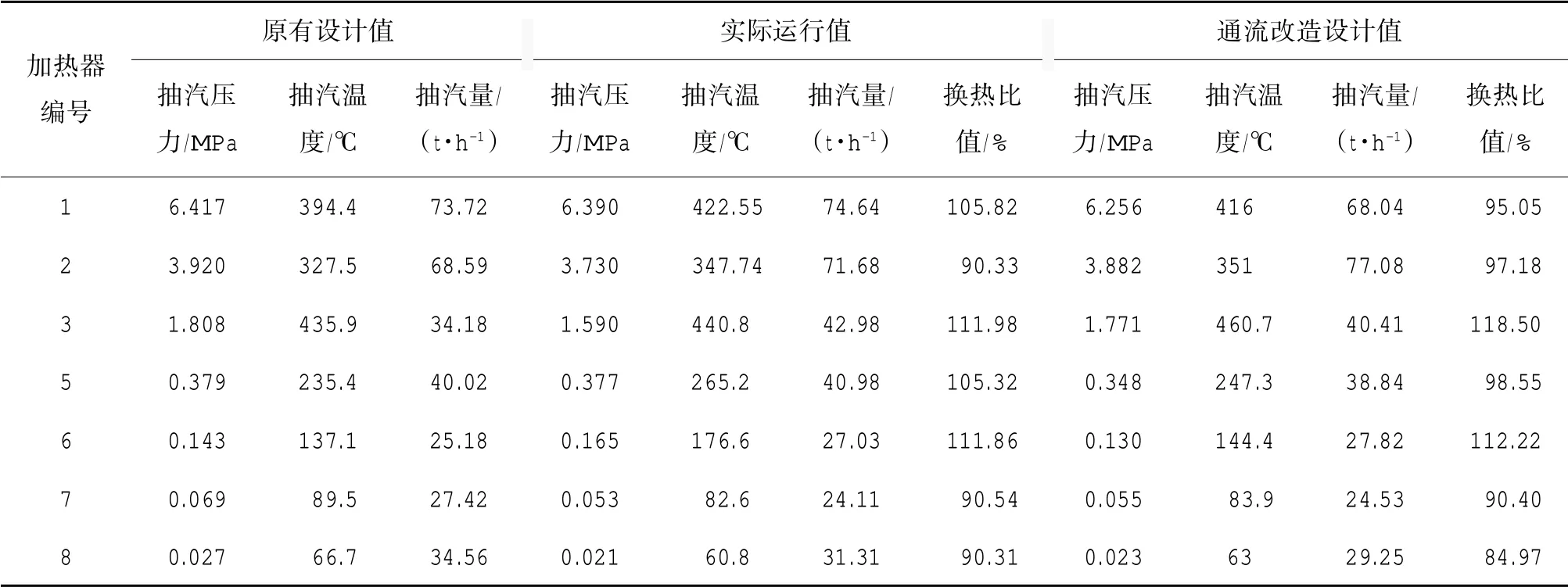

将汽轮机回热系统原设计值、实际运行值、通流改造设计参数分别进行计算,为便于对比分析,将加热器原有设计值定义为100%,加热器实际运行水平、通流改造设计值分别进行计算,各级加热器换热量结果如图1 所示。

图1 各加热器换热量对比

按照通流设计抽汽参数进行计算,计算结果表明:第一,3 号高压加热器和6 号低压加热器需求换热量超过原设计换热能力,其他加热器实际换热量低于原设计换热能力;第二,汽轮机通流改造设计后,2 号高压加热器和3 号高压加热器需求换热量超过加热器实际运行水平,其他加热器换热量低于实际运行水平;第三,为满足汽轮机通流改造后加热器换热性能要求,需要更换2 号高压加热器和3 号高压加热器。

3 抽汽参数优化调整

通过上述分析可以看出,通流改造设计抽汽参数与各级加热器实际换热水平适应性不佳。其中,2号高压加热器和3 号高压加热器实际换热效果不能满足通流改造需求,需要更换加热器。2 台高压加热器更换投资费用较高,为降低项目投资费用,结合各级加热器实际换热效果,通过抽汽参数优化调整的方式,改善抽汽参数与加热器性能适应性不佳的状况,从而达到避免或减少加热器更换的效果。

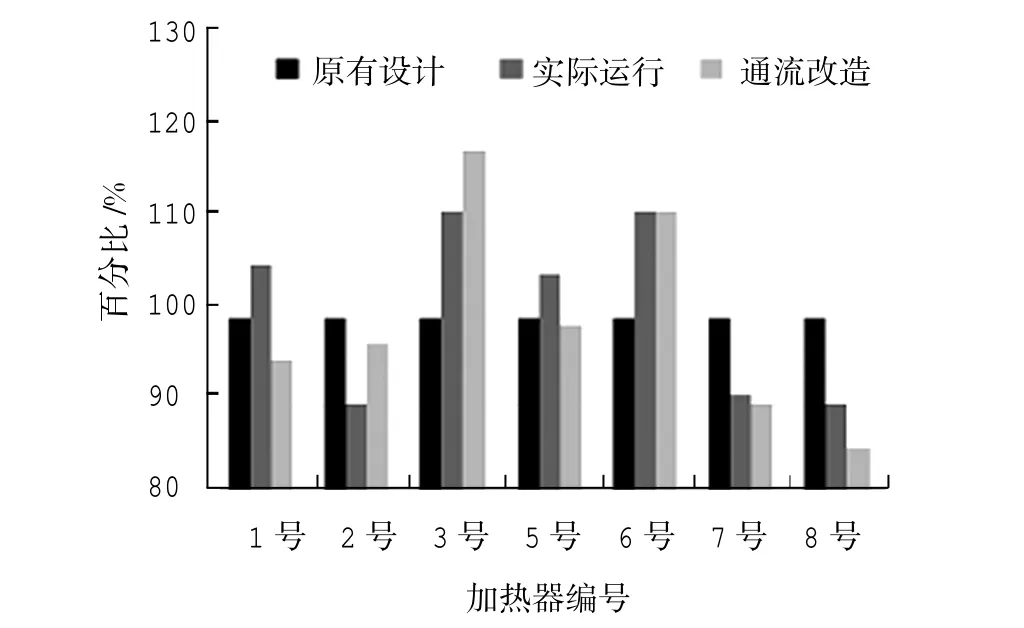

抽汽参数调整以不影响机组给水温度为原则,充分发挥各级加热器实际换热能力,并兼顾加热器原有设计换热能力,以此为基础进行抽汽参数调整。结合上述分析数据,制定抽汽参数调整原则,适当增加1、5、7、8 段抽汽流量,适当减少3、6 段抽汽流量。抽汽参数调整后,各级加热器换热情况如图2 所示。

图2 参数调整后各加热器换热量变化

调整抽汽参数后,通流改造设计回热系统进汽参数与加热器实际换热效果曲线基本吻合,二者适应性良好。

2 号高压加热器及7、8 号低压加热器实际换热能力为原有设计值的90%、91%和90%,存在检修提效空间,机组检修期间通过加热器换热管清洗、堵漏等措施使其换热能力达到原有设计值96%、95%和95%,与通流改造设计加热器换热能力相匹配。

4 结论

针对汽轮机通流改造对回热系统的影响,提出抽汽参数与加热器实际性能相适应理论,结合具体案例对加热器换热能力进行分析计算,分析了抽汽参数与加热器换热能力适应性不佳的原因,并提出了解决措施。

在不影响机组给水温度的情况下,通过调整汽轮机抽汽参数,使抽汽参数与加热器实际换热能力相适应,避免了2 台高压加热器更换,降低项目投资400 余万元,经济效益显著,具有重要的工程实践意义。