锌精矿浸出尾渣中有价金属回收闭环工艺探索

2022-05-12彭造伟

彭造伟

(青海湘和有色金属有限责任公司, 青海 西宁 811600)

锌精矿常规湿法浸出工艺的浸出渣含锌一般为18%~20%、含铅5%左右、含铁10%左右[1-2],该浸出渣经过硫浮选作业后,得到的硫磺产品外售,产生的尾渣一般采取堆存处理,或是掩埋后植树造林还原生态环境。但该尾渣中含锌2%~3%,含铅达4%以上,含铁高达30%左右,传统处理方法造成了有价金属的流失。

青海某锌冶炼厂采用氧压浸出工艺炼锌,浸出渣经过硫浮选工艺后产生大量硫浮选尾渣,每年产出尾渣约为11万t,前期处置方法主要是委托环保单位无害化处理后堆存。公司为了实现尾渣无害化处理,并回收其中有价金属,配套建设了“火法+湿法”尾渣无害化处理工艺。该工艺产生的火法冶炼渣可用于制作水泥或是环保砖,烟尘可以回收处理;湿法工艺的浸出液返回湿法炼锌系统,富集的金属及浸出渣外售。该工艺不仅实现了尾渣的无害化处理,而且回收了有价金属,符合绿色冶炼的理念,本文对其进行详细介绍和分析,以期为同类企业提供参考。

1 原料

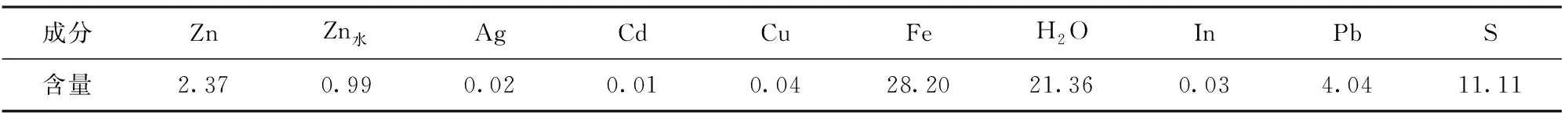

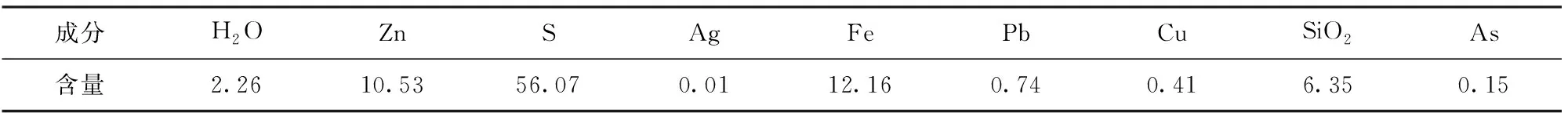

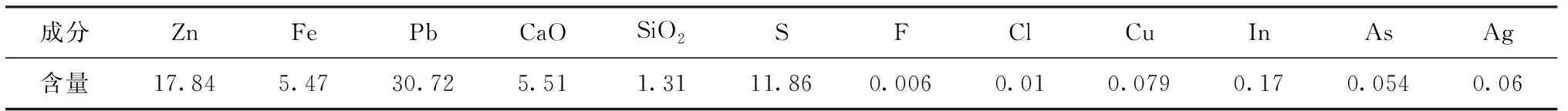

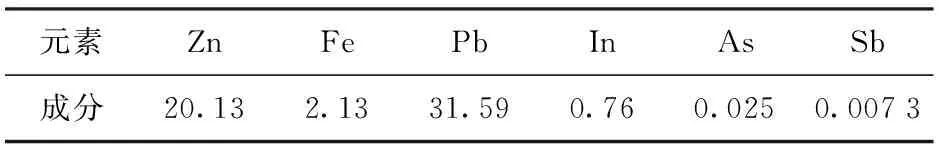

该工艺采用的主要原料为硫浮选工艺后产生的大量硫浮选尾渣和硫精矿在加热过滤过程中得到的高硫热滤渣。浮选尾渣的成分见表1,高硫热滤渣的成分见表2。

表1 尾矿渣主要的化学元素 %

表2 高硫热滤渣主要的化学元素 %

经过硫浮选工艺得到的尾渣含锌一般为2.6%~3.2%,高硫热滤渣中含锌有时可高达12%~15%。为了回收这两种渣中的锌及其他有价金属,采取富氧侧吹炉+烟化炉火法冶炼工艺,产品为次氧化锌。火法处理工艺中两种渣的比例为4∶1。

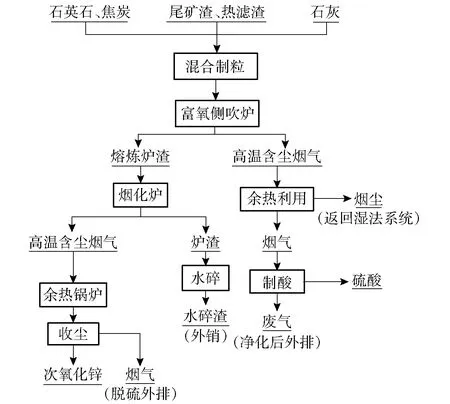

2 火法处理工艺

火法处理尾矿渣和热滤渣的工艺流程见图1。

图1 火法尾渣处理工艺流程简图

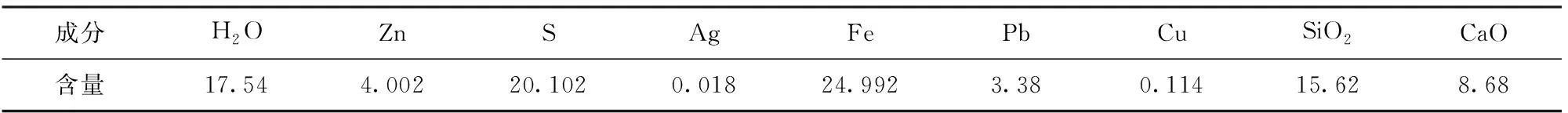

尾矿渣和热滤渣按4∶1(重量)混合后,与适量石英石、氧化钙及焦粒制成直径为8~10 mm的小球,然后送入侧吹炉。配料成分见表3。

表3 废渣配料成分分析 %

在氧化氛围环境下,原料中的硫元素转化为二氧化硫进入烟气,锌元素转化为氧化锌留在渣中。烟尘及烟气经余热锅炉换热后,通过电收尘将粉尘捕集,净化后烟气制硫酸。热炉渣排入烟化炉生产次氧化锌。

2.1 富氧侧吹炉主要工艺条件

富氧侧吹炉工艺控制条件:混合渣处理量15~18 t/h;富氧浓度为65%~70%;FeO/SiO21.0~1.5;CaO/SiO20.4~0.8;总风量6 000~7 000 Nm3/h;氧气压力0.33~0.36 MPa;炉渣温度为1 000~1 200 ℃;炉顶温度为950~1 150 ℃;电收尘进口温度280~360 ℃;电收尘出口温度220~280 ℃,放渣时间10~15 min/炉,熔炼时间 1.5~2.0 h/炉,烟气SO2浓度15%~20%。炉渣的主要成分如表4所示,烟气中的主要成分为SO2和烟尘,烟尘中的主要成分见下文表5。

表4 炉渣主要成分 %

表5 侧吹炉烟尘主要化学成分 %

富氧侧吹炉生产过程中发生的主要反应见式(1)~(3)[3-4]。

ZnS+1.5O2=ZnO+SO2

(1)

2FeO+SiO2=2FeO·SiO2

(2)

CaO+SiO2=CaO·SiO2

(3)

2.2 烟化炉工艺条件

烟化炉主要处理富氧侧吹炉熔渣。粉煤通过压缩空气鼓入炉内的熔渣中,燃烧后产生热量及一氧化碳,与渣中的金属氧化物发生反应生成金属锌。被还原出来的挥发物随烟气脱离熔池进入烟化炉余热锅炉的顶帽,顶帽内的烟气含有大量的CO、锌蒸气等。可燃物质在加料口处吸入的空气后燃烧放热,同时生成金属氧化物烟尘产品次氧化锌。高温烟气在顶帽内二次燃烧,经烟道及收尘设备后收集次氧化锌产品。尾气中含有二氧化碳、二氧化硫等高温烟气,烟气通过余热锅炉(余热发电)后,再经脱硫处理后外排。烟化炉内发生的主要反应见式(4)~(11)[3-4]。

2C+O2=2CO

(4)

C+O2=CO2↑

(5)

ZnO+CO=Zn+CO2↑

(6)

ZnO+C=Zn+CO↑

(7)

2Zn+O2=2ZnO

(8)

Zn+CO2=ZnO+CO↑

(9)

S+O2=SO2↑

(10)

PbO+CO=Pb+CO2

(11)

3 湿法工艺

3.1 烟气及烟尘的处理

富氧侧吹炉冶炼过程中产出的烟气通过炉口排出,经余热锅炉降温回收余热后进入收尘系统,除尘后的烟气通过风机送制酸系统,烟尘进入湿法系统回收有价金属。

富氧侧吹烟尘的主要成分如表5所示。烟尘含锌及砷较高,在工艺选择上一段采用电解废液低酸浸出,二段酸洗处理,浸出液及酸洗液返回湿法炼锌系统,最终酸洗渣外售。该工序中,锌元素大部分进入溶液,锌浸出率约为80%;铅及银全部进入浸出渣,酸洗渣的主要成分如表6所示。

表6 酸洗渣主要化学成分 %

烟化炉产生的烟气经余热锅炉降温回收余热后进入收尘系统,由于烟化炉是间断作业,烟气含硫高、尘高,而且成分波动大,根据此特性,收尘工艺采用空气冷却器降温粗收尘- 袋式除尘器精收尘流程,除尘后的烟气送尾气处理系统。烟化炉烟尘的主要成分为次氧化锌,并含有其他有价金属,进入湿法工艺进行回收处理。

3.2 富氧侧吹烟尘处理工艺

3.2.1 烟尘浸出工艺条件

富氧侧吹烟尘采用两段处理工艺,一段低酸浸出,二段酸洗,主要考察浸出工艺的优化条件。

对富氧侧吹烟尘进行了单条件试验,得出低酸浸出较优工艺参数:液固比3∶1,搅拌速度140 r/min,反应温度70 ℃,反应时间1.5 h,终点pH值0.5~2.0。在此条件下,锌浸出率可以达到80%以上。

3.2.2 浸出液的处理

由于烟尘自身含氟、氯、砷、锑等杂质离子较高,浸出液中杂质含量也较高,浸出液终点pH值为1.52,主要成分分析如表7所示。

表7 烟尘浸出液主要成分 g/L

为回收浸出液中的锌,需要去除其他杂质元素。浸出液中的氟、氯可通过针铁矿法除去;将除氟、氯后浸出液返回氧压釜,砷可与氧压釜内的三价铁和二价硫离子反生反应生成硫化砷及砷酸铁沉淀[5-6];锑离子可与二价铁离子发生反应,生成锑酸铁沉淀。砷、锑在氧压釜中发生的主要反应见式(12)~(15)[7]。

H3AsO4+Fe3+=FeAsO4↓+3H+

(12)

3S2++2As3+=As2S3↓

(13)

(14)

(15)

3.2.3 浸出渣的处理

烟尘浸出渣的主要成分如表8所示。浸出过程中,由于锌、铁、铟等易浸出成分转化为硫酸盐溶液,渣中剩余难溶或不溶于硫酸的成分主要为铅、金、银等。由于公司目前没有铅、金、银冶炼配套设施,将酸洗渣作为铅银渣外售给铅冶炼企业。

表8 烟尘浸出渣主要成分 %

3.2.4 烟尘浸出注意要点

低酸浸出后,采用压滤机进行液固分离,在压滤过程中由于烟尘粒度较细,导致压滤困难,加入明胶可以使得细小颗粒有效聚团。实践过程中,每立方浸出液中加入0.5 kg明胶可有效解决压滤不畅的问题。

低酸浸出产生的浸出渣中含锌达到3%左右,在堆存过程中结块现象严重。为了解决浸出渣结块问题,采用电解废液代替废酸进行浸出可有效降低由于反应热造成的物料结团,另外,对浸出滤渣进行酸洗可进一步降低渣含锌。

3.3 次氧化锌处理工艺

3.3.1 次氧化锌成分

烟化炉得到的次氧化锌的主要成分如表9所示。从表9中可知,次氧化锌中含铅20%左右,含铟0.4%左右,含银0.01%左右,将次氧化锌按常规作为中和剂使用,将造成资源的浪费。

表9 烟化炉产次氧化锌烟尘主要成分 %

3.3.2 工艺流程

针对次氧化锌成分特点,选择两段浸出工艺,一段采用中性浸出,二段采用酸性浸出。中性浸出可以将锌浸出,将其他有价金属保留在渣中,然后将渣通过酸性浸出,将其他有价金属浸出后进行回收。

一段采用中性浸出的优势在于可将次氧化锌中的锌80%左右优先浸出,渣中的铟、银、铅等可有效的富集在渣中。二段采用低酸浸出,浸出液中铟的含量可达到0.8 g/L左右,这为铟的回收创造了有利的条件。二段浸出液使用P204+煤油萃取后,萃余液返回一段使用,铟后期制作粗铟(产品),浸出渣中含铅38%、银0.09%,可作为铅银渣外销。主要工艺流程如图2所示,发生的主要化学反应见式(16)~(17)[8-10]。

ZnO+H2SO4=ZnSO4+H2O

(16)

In2O3+3H2SO4=In2(SO4)3+3H2O

(17)

图2 次氧化锌回收有价金属工艺流程图

3.3.3 浸出条件

一段中性浸出控制终点pH值为5,目的主要是控制锌以外的其他金属离子水解沉淀,主要元素水解pH值如表10所示[11-13]。锌的水解pH值为5.85,在pH值为5时仍然可以浸出。

表10 部分金属离子的水解pH值(25℃)

中性浸出的较优条件为:液固比2∶1,反应温度60 ℃,反应时间1.5 h,终点pH值为5.0;酸性浸出的较优条件为:液固比1∶1,反应温度60 ℃,反应时间1.5 h,终点pH值为1.5。一段浸出锌的浸出率可达到85%左右,铟的浸出率仅为10%左右。

中性浸出后,浸出渣中各金属元素含量如表11所示。

表11 次氧化锌中性浸出渣的主要成分 %

3.3.4 中浸渣酸性浸出

将中浸渣酸性浸出的主要目的是将渣中剩余锌最大限度浸出,同时浸出铟。酸性浸出渣的主要成分如表12所示。酸浸液经过萃取、反萃、置换工序后得到海绵铟,再经电炉冶炼后得到粗铟。铟萃余液主要成分为硫酸锌,进行脱氯除油处理后返回湿法炼锌系统电解沉积锌。酸性浸出液的主要成分如表13所示,萃余液成分见表14。

表12 酸性浸出渣的主要成分 %

表13 酸性浸出液的主要成分 g/L

表14 萃余液的主要成分 g/L

4 结论

针对大量硫浮选尾渣的堆存问题,青海某锌冶炼厂配套建设了“火法+湿法”尾渣无害化处理工艺。尾矿渣和热滤渣混合制粒后经富氧侧吹炉冶炼,熔炼炉渣再进入烟化炉进行挥发,次氧化锌被富集进入烟尘;产出的次氧化锌经过两段浸出+萃取工艺可以回收锌及其他有价金属。该工艺侧吹炉产生的烟尘可以回收处理,烟化炉产生的冶炼渣可用于制作水泥或是环保砖,湿法工艺的浸出液返回湿法炼锌系统,富集的金属及浸出渣外售,实现了绿色冶金的目标。

1)富氧侧吹炉主要工艺条件为富氧浓度65%~70%、FeO/SiO21.0~1.5、CaO/SiO20.4~0.8、炉渣温度为1 000~1 200 ℃,在此条件下,烟气SO2浓度15%~20%,烟尘中锌含量17.84%,炉渣中锌9.34%。

2)烟化炉得到的次氧化锌烟尘中锌含量达到53.52%,还含有0.41%铟。

3)次氧化锌烟尘经过两段浸出及萃取后,浸出渣中含锌2.38%,含铟0.001 6%;萃余液中含锌95.16%,含铟0.003%。

4)该工艺中,烟尘中锌的回收率约为80%,铟的回收率约为75%,产生的铅银渣可提供给铅冶炼企业,获得了丰厚的经济效益。