测量机器人远程自动化PLC控制系统设计

2022-05-12吕晓华彭丽叶

吕晓华,李 艳,彭丽叶

(1.河北工程技术学院 人工智能与大数据学院,石家庄 050091;2.河北传媒学院 信息技术与文化管理学院,石家庄 050021;3.河北工程技术学院 网络与通信学院,石家庄 050091)

0 引言

测量机器人属于一种智能型全站仪,它不仅具备基础全站仪的功能,而且能够实现对测量目标的自动化识别、搜索及测量,被广泛应用在各类工程领域内,实现工程中不同目标的有效测量[1]。在现实工程中使用测量机器人时,由于可能存在工程现场环境及地形走势等因素的影响,对测量机器人的实际测量增加了一定的难度。在此种状况下,为保证测量机器人采集数据过程中行走姿态的平稳性,确保其最终所采集数据的精准可靠性,需采取科学合理的控制系统,对工程应用中测量机器人的远程自动化过程实施有效地控制,提升其采集数据的可靠性,保障工程的后期施工效果[2]。

PLC属于一种工业应用领域内的可编程控制器,起初其仅具备逻辑控制功能,随着持续地更新,其逐渐具备模拟操控、时序操控及逻辑操控等诸多功能。PLC内部具备自动化微处理器及能够编程的存储器,主要用于储存并执行逻辑指令、运算以及次序控制等各类指令,其输入输出大多运用模拟或数字式,达到自动化控制不同种类机械设备运行过程的目的[3,4]。

综合以上分析,本文研究一种基于PLC的测量机器人远程自动化控制系统,实现对测量机器人行走姿态稳定性的有效控制,提高测量机器人采集数据的精度。

1 系统设计

1.1 整体架构设计

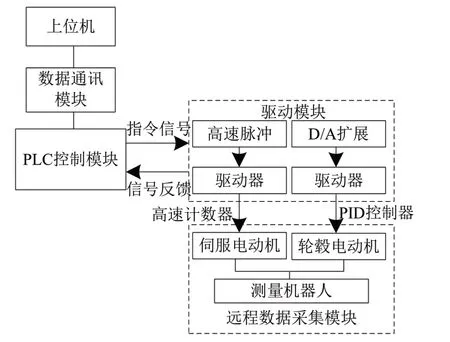

本文设计一种用于在线控制测量机器人远程自动化PLC控制系统,控制测量机器人实现远程自动化控制。该系统主要由远程控制模块、数据通讯模块、PLC控制模块、驱动模块、上位机等构成,其中,远程控制模块的核心为测量机器人;数据通讯模块主要通过串行通信实现PLC控制模块与上位机之间的数据传输;PLC控制模块的核心为ARM主处理器与RISC副处理器;驱动模块可通过其中的D/A扩展单元控制驱动器运用PID控制器对测量机器人的轮毂电动机实施驱动,并经由高速脉冲控制驱动器采用高速计数器驱动测量机器人的伺服电动机,完成对远程控制模块内测量机器人行走机构的驱动;上位机可对PLC控制模块实施控制,并经由PLC控制模块实现对远程控制模块内测量机器人的控制。基于PLC的测量机器人远程自动化控制系统整体架构如图1所示。

图1 基于PLC的测量机器人远程自动化控制系统架构

1.2 系统硬件设计

1.2.1 关键PLC控制模块硬件设计

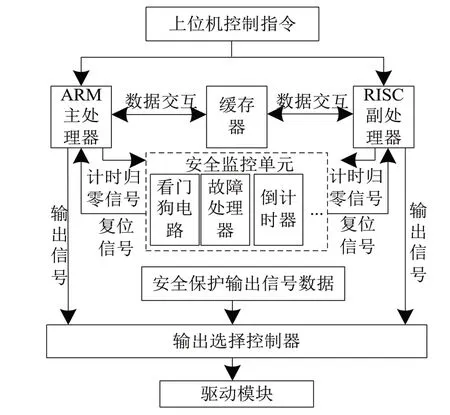

PLC控制模块作为测量机器人远程自动化控制系统的核心部分,其关键作用是接收并执行来自系统内上位机的控制指令,同时将执行后的指令结果输出信号传送至驱动模块,经由驱动模块操控远程控制模块内测量机器人完成远程自动化控制任务。该模块主要由ARM主处理器、RISC副处理器、缓存器、安全监控单元以及输出选择控制器等组成。其中RISC副处理器的功能是辅助主处理器,实现PLC所接收实时逻辑控制指令的及时执行;而ARM主处理器主要用于执行系统常规运行时来自上位机的全部PLC逻辑控制指令,两种处理器执行之后所获得的控制指令结果均向缓存器内储存,所得输出信号经由输出选择控制器选择后传输至驱动模块。PLC控制模块的整体硬件结构如图2所示。

图2 PLC控制模块的整体硬件结构图

在测量机器人远程自动化控制系统运行过程中,当系统内PLC控制模块的ARM主处理器执行来自上位机的逻辑控制指令发生故障时,未执行完成的控制指令结果会暂存于缓存器内,且会自动被RISC副处理器替代执行实时逻辑控制指令,与此同时,安全监控单元中的看门狗电路会对ARM主处理器实施重置。当ARM主处理器的常规执行状态恢复之后,在下一个执行周期中由缓存器内将暂存的控制指令结果读出,同时延续之前的处理进度继续执行该逻辑控制指令。若PLC控制模块在系统运行过程中多次重置ARM主处理器,仍旧不能令ARM主处理器处于常规运行状态,则PLC控制模块需向系统报错,并执行安全保护信号输出。

1.2.2 PLC控制模块的输出选择控制器设计

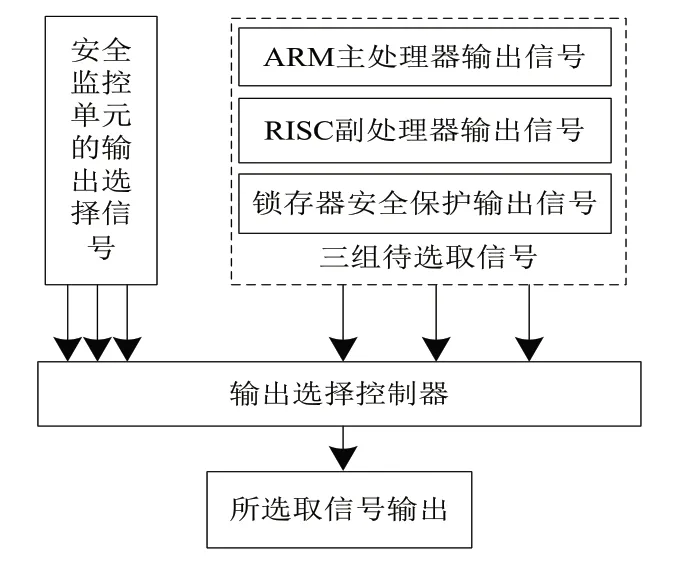

PLC控制模块的输出选择控制器的主要作用是以安全监控单元所传送的输出选择信号为依据,实现对安全保护输出信号及主、副处理器输出信号的输出选取,其运行原理如图3所示。

图3 PLC控制模块的输出选择控制器运行原理图

其主要运行过程为:1)对锁存器及主、副处理器所传送的三组信号实施接收;2)接收来自安全监控单元的输出选择信号;3)以所接收的安全监控单元输出选择信号为依据,由三组输出信号中选取出与之相对应的输出信号,并向PLC控制模块的输出端传送此控制指令信号。

1.3 系统软件设计

1.3.1 PLC控制模块与上位机的数据通信过程设计

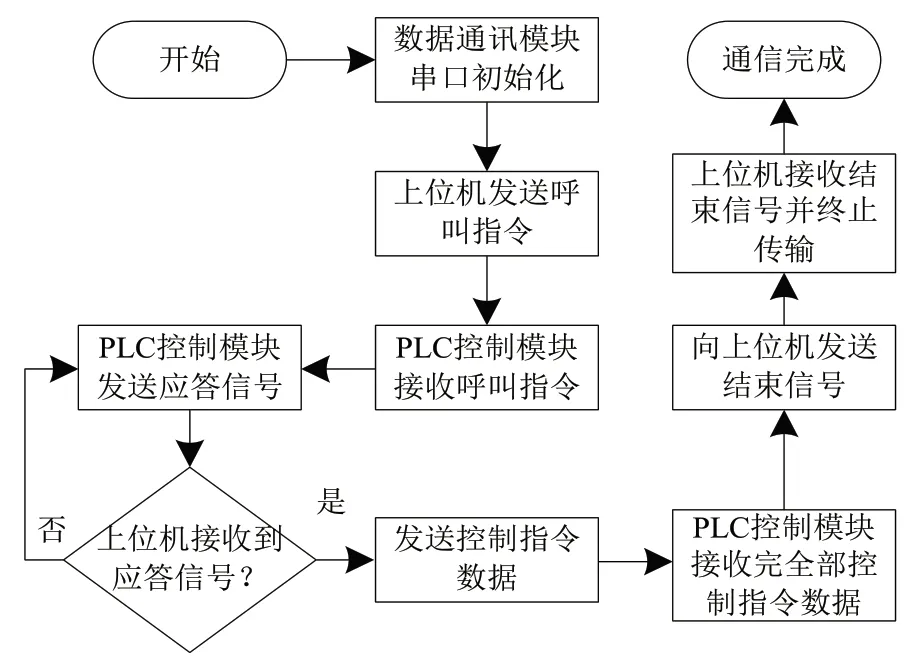

测量机器人远程自动化控制系统中上位机与PLC控制模块之间的数据传输主要经由数据通讯模块采取串行通信实现,通信过程如图4所示。

图4 PLC控制模块与上位机的数据通信过程图

主要过程描述为:1)对数据通讯模块的串口实施初始化;2)通过上位机将呼叫指令发送至PLC控制模块;3)PLC控制模块接收此呼叫指令,并将应答信号传送回上位机;4)若上位机接收到此应答信号,即可向PLC控制模块传输控制远程控制模块内测量机器人的相关指令数据,反之则由PLC控制模块重新发送应答信号;5)PLC控制模块完成上位机相关指令数据的接收之后,将结束信号传送至上位机;6)上位机接收到结束信号之后,终止向PLC控制模块的指令数据传输,完成系统内PLC控制模块与上位机的数据通信任务。

1.3.2 测量机器人行走控制模块

本文控制系统主要运用PLC控制模块输出的指令信号,经由驱动模块闭环控制模块内测量机器人的行走机构,主要为伺服与轮毂电动机,完成测量机器人的远程自动化任务。其中驱动模块主要运用高速计数器实现对测量机器人伺服电动机的闭环控制;而对于测量机器人轮毂电动机的闭环控制,主要通过PID控制器实现。但因测量机器人轮毂电动机的现实转动速度与驱动控制电压间存在无法精确的相对关系,特别是测量机器人处于不平整路面及负载变化情况下时,此种相对关系更加无法确准[5]。故而,为达到对控制模块内测量机器人的闭环控制,并对测量机器人的精度予以保障,应先获得测量机器人四个轮毂电动机的现实转动速度。以自行车速度检测原理为依据,得出测量机器人四个轮毂电动机的现实转动速度和驱动控制电压之间的函数关系如式(1)所示:

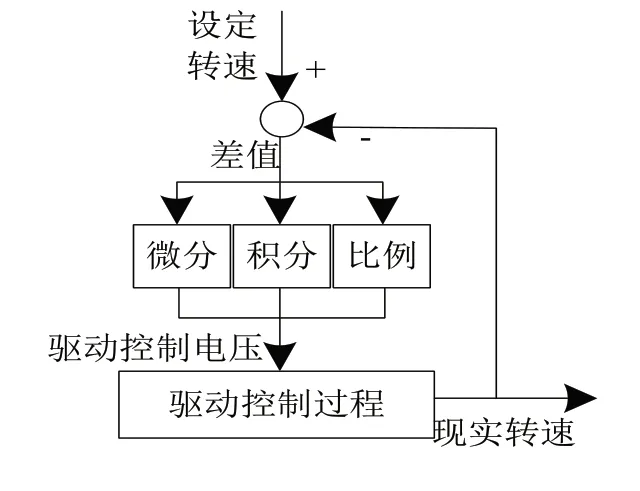

式(1)中,测量机器人的第i个轮毂电动机的现实转动速度通过vi表示,其中,i=1,2,3,4;驱动控制电压通过U表示;第i个轮毂电动机现实转动速度与驱动控制电压的相对关系系数通过fi表示。该过程中测量机器人的实际行走路面可能存在不平整等状况,会造成测量机器人的各车轮负载存在差异,导致每个轮毂电动机的参数差异,由此对轮毂电动机的现实转动速度造成干扰。针对此问题,本文结合PID控制器及其控制算法,实现对测量机器人轮毂电动机转动速度的闭环控制,令其满足所设定的轮毂电动机转动速度。将通过式(1)所得出的测量机器人轮毂电动机现实转动速度同设定速度实施对比,所得二者的差值向PID控制器内输入,通过PID控制器内微分、积分及比例参数的调节,获得驱动控制电压值输出,经由该电压值实现对测量机器人控制过程中各个轮毂电动机的控制。PID控制器框图如图5所示。

图5 PID控制器框图

PID控制算法的微分方程式如式(2)所示:

式(2)中,PID控制器的输出电压值通过U表示,即驱动控制电压;PID控制器的微分、积分及比例参数依次通过L3、L2、L1表示;测量机器人轮毂电动机的现实转动速度与设定速度之间的差值通过a表示;当测量机器人轮毂电动机的现实转动速度与设定速度之间的差值等于0时,PID控制器的输出电压值通过U0表示。

2 实验结果分析

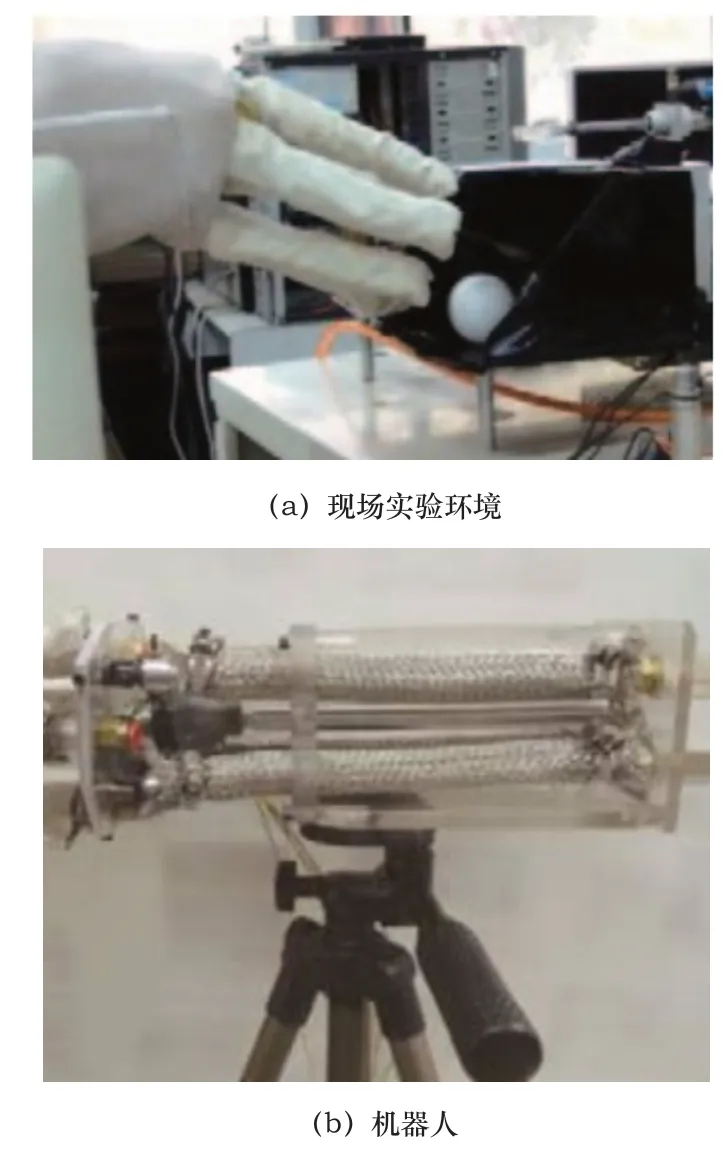

以某现场测量机器人为例,运用本文系统控制其实现该地铁工程内不同区间段隧道相关数据的远程自动化采集任务,检验本文系统的实际应用效果。由该地铁工程中选取三个区间段(a~c),各区间段的长度依次为998.25m、1013.54m、1006.87m;该地铁工程现场所用的实验测量机器人型号为Leica TS60,通过本文系统控制该测量机器人实现对所选取三个区间段隧道相关数据的远程自动化采集。实验测量机器人的关键参数如表1所示。

表1 实验测量机器人关键参数

图6 实现现场和机器人

在本文系统的控制下,实验测量机器人在不同驱动控制电压下四个轮毂电动机的正、反向转速情况如图7所示。

图7 测量机器人正反转速与控制电压的关系

分析图7可得知,在本文系统的控制下,实验测量机器人轮毂电动机的正、反向转速均与驱动控制电压成正比关系,即测量机器人轮毂电动机的正、反向转速均随着本文系统驱动控制电压的升高而呈现增长趋势,且在本文系统的同等驱动控制电压下,实验测量机器人各个轮毂电动机的正向转速均高于反向转速,说明,本文系统能够实现对测量机器人轮毂电动机转速的有效控制,平稳测量机器人的行走机构,令测量机器人在远程自动化控制过程中具备稳定可控的行走状态

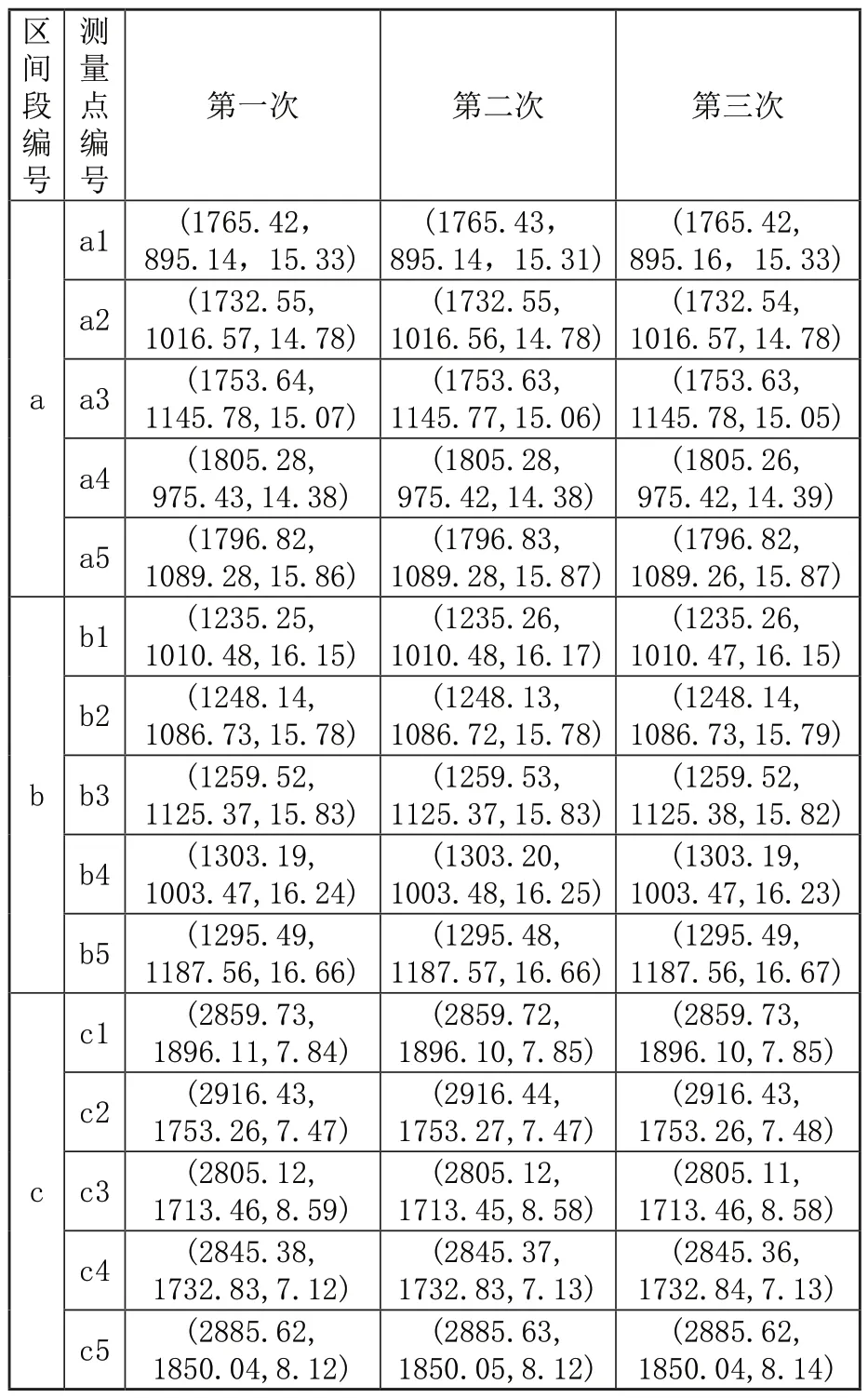

首先以实验地铁工程区间段a、b、c为例,由三个区间段隧道内各随机选取5个测量点,通过本文系统控制实验测量机器人对所选取测量点的三维坐标信息数据实施远程自动化采集,为检验采集数据的精度,各测量点坐标信息数据均采集三次,所采集数据信息如表2所示。

由表2可看出,在本文系统的控制下,实验测量机器人能够实现实验地铁工程a、b、c区间段隧道内各测量点三维坐标信息的远程自动化采集,且对于同一测量点而言,三次采集的三维坐标信息几乎一致,实际应用性较好。

表2 本文系统控制下各区间段测点坐标信息采集结果

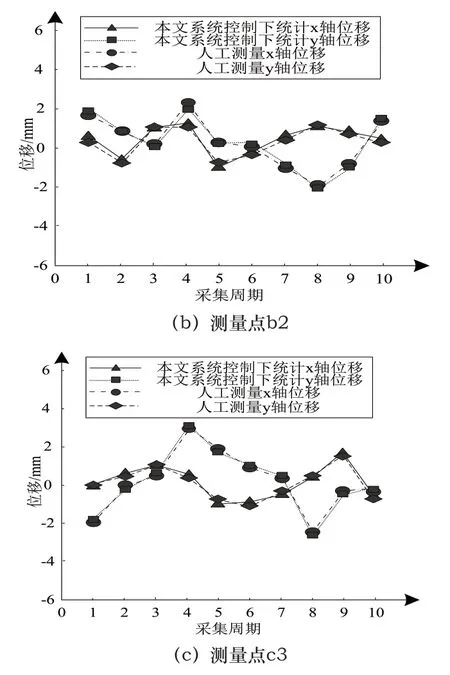

为进一步检验本文系统的控制效果,以实验地铁工程三个区间段内的a1、b2及c3测量点为例,设定10个不同时间段周期,在本文系统的控制下,通过实验测量机器人对各采集周期内三个测量点分别实施远程自动化坐标信息采集,依据前后不同采集周期的采集结果,统计出各测量点的x轴、y轴位移情况,并将所得统计结果与实际现场人工测量结果相对比,检验本文系统控制下测量机器人的远程自动化控制效果。统计及对比结果如图8所示。

图8 测点位移的统计结果与人工测量结果对比

通过图8能够得出,通过在本文系统控制下实验测量机器人所采集的各测量点坐标数据统计得出的各测量点x轴、y轴位移曲线与实际人工测量结果曲线几乎吻合,且位移的波动趋势一致,可见,本文系统控制效果理想,在本文系统控制下实验测量机器人远程自动化采集数据精度较高,能够取代现场人工测量,获得精准可靠的测量点数据。

3 结语

本文针对一种基于PLC的测量机器人远程自动化控制系统展开研究,通过将PLC引入作为控制系统的核心控制模块,构建包含此模块及远程控制模块、驱动模块、数据通讯模块等的测量机器人远程自动化控制系统,并针对系统中关键模块的软硬件部分实施设计,达到控制测量机器人远程自动化控制的目的,应用本文系统对某地铁工程中现场测量机器人实施控制,结果表明,本文系统可有效控制测量机器人在远程自动化控制过程的正反向转速,稳定其行走状态,保障其测量过程中自身的稳定性;在本文系统的控制下,测量机器人能够完成地铁不同区间段隧道内测点三维坐标数据的远程自动化采集,且依据采集结果所得各测点的水平与竖向位移状况与人工实际测量结果相符,控制效果理想,本文系统控制测量机器人所采集数据精确可靠,能够替代人工现场测量,获得有价值的测量结果。